Способ обеспечения долговечности промысловых трубопроводов, подверженных износу

Иллюстрации

Показать всеИзобретение относится к трубопроводному транспорту и используется для защиты внутренней поверхности трубопроводов от канавочного износа. Вскрывают трубопровод в местах установки захватных устройств и устанавливают их на поверхности трубопровода на определенном расчетами расстоянии друг от друга. Путем обжатия и передачи крутящего момента к заданным сечениям трубы одновременно или поэтапно трубопровод поворачивают относительно продольной оси на некоторый расчетный угол с учетом основных технологических параметров трубопровода. Повышает надежность трубопровода путем размещения ослабленной его части в более благоприятные условия. 5 ил.

Реферат

Изобретение относится к нефтедобывающей промышленности и предназначено для борьбы с коррозией нефтепромыслового оборудования, и может быть использовано для защиты внутренней поверхности трубопроводов от канавочного износа.

В нефтяной промышленности эксплуатируется обширная сеть трубопроводов для сбора продукции скважин, внутрипромысловой и межпромысловой перекачки сырой нефти. Характерной особенностью всех транспортируемых сред является их гетерогенность - наличие несмешивающихся жидкостей: воды и нефти, а также газа. Часто прокачиваемая жидкость содержит механические примеси, может вызывать отложение на стенках труб солей, парафина, асфальтенов. Практически на всех месторождениях добываемая продукция содержит один или несколько коррозионно-активных компонентов: сероводород, двуокись углерода, органические кислоты, йод, бром, сульфатвосстанавливающих бактерий. Многие сочетания этих условий способствуют износу трубопровода или создают опасные ситуации либо во всей системе, либо на отдельных участках.

Известно применение ингибиторов для защиты трубопроводов от внутренней коррозии (Дизенко Е.И. и др. Противокоррозионная защита трубопроводов и резервуаров. Учебник. - М.: Недра, 1978, 199 с.). Механизм защитного действия ингибиторов в основном заключается в образовании на поверхности металлов защитных пленок, с помощью которых осуществляется разделение агрессивных сред и внутренней поверхности трубопровода.

Однако недостатком известных технологий является то, что применение ингибиторов требует строгое соблюдение определенной технологии и графика, кроме того, это дорогостоящая защита от коррозии, кроме того, эффект ингибиторной защиты значительно снижается, если в коллекторах имеются условия для отложения механических примесей, углеводородов и воды, диффузия ингибитора через эти отложения заметно тормозится, т.е. снижается эффект защиты. Развивается местная коррозия в виде язв, канавок, раковин.

Коррозионные поражения внутренней поверхности трубопроводов локализуются преимущественно вдоль нижней образующей.

Также известно использование неметаллических, многослойных и армированных труб для предотвращения коррозии трубопроводов (Ясин Э.М. и др. Надежность магистральных трубопроводов. - М.: Недра, 1972, 182 с.).

При изготовлении многослойных конструкций стальные и пластиковые трубы соединяли отдельно в секции и отдельно испытывали. Затем пластиковую трубу вставляли в стальную, а пространство между ними заполняли цементом. Стыки между секциями изолировали муфтами.

Однако анализ возможных выходов из строя многослойного трубопровода показал, что при определенных условиях при целостности внешней пластиковой трубы могут происходить разрушения внутренней поверхности пластиковой трубы. Также не разработана технология проведения ремонтных работ.

Также известен способ механизированного ремонта изоляционного покрытия подземного магистрального нефтепровода путем вскрытия траншеи над нефтепроводом, очистки его от старой изоляции, нанесения нового изоляционного слоя и укладки трубы (А. св. 278319, МПК F 16 L 58/00, Е 02 f 1/00, 1970 - Прототип).

Недостатками известного решения являются:

1. Известный способ не обеспечивает долговечности и безопасной эксплуатации промысловых трубопроводов, подверженных кановочному износу и не позволяет предотвратить износ трубы по нижней внутренней образующей трубопровода.

2. Известный способ не позволяет производить поворот промысловых трубопроводов вокруг оси.

Решаемая задача предлагаемым изобретением - создание более эффективной защиты промысловых трубопроводов, подверженных износу.

Поставленная задача решается применением способа обеспечения долговечности промысловых трубопроводов, подверженных износу, путем вскрытия трубопровода, согласно изобретению первоначально вскрывают трубопровод в местах установки захватных устройств, при этом захватные устройства устанавливают на поверхности трубопровода на определенном расчетами расстоянии друг от друга, затем путем обжатия и передачи крутящего момента к заданным сечениям трубы одновременно или поэтапно трубопровод поворачивают относительно продольной оси на некоторый расчетный угол с учетом основных технологических параметров трубопровода.

Существенными отличиями заявляемого технического решения являются:

1. Вскрытие трубопровода осуществляют в местах установки захватных устройств.

2. Захватные устройства устанавливают на определенном расчетами расстоянии друг от друга.

3. Осуществляют поворот трубопровода относительно продольной оси на определенный расчетами угол, с определенный скоростью, учитывая основные технологические характеристики.

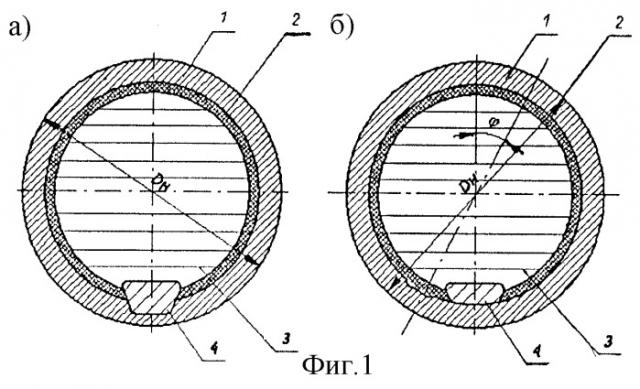

Проведение предлагаемого профилактического поворота трубопроводов, подверженных канавочному износу, заключается в том, что трубопровод на пораженном участке поворачивается относительной продольной оси на некоторый угол ϕ. При этом имеющаяся канавка перемещается из зоны активного разрушения в зону, где нет условий для последующего углубления канавки, а неразрушенная часть стенки трубопровода оказывается у нижней образующей сечения. На Фиг.1 показано сечение трубопровода на пораженном участке: а) исходное положение; б) повернутое положение. 1 - труба, 2 - окалина и технические отложения, 3 - зона движения нефтяной фазы, 4 - зона движения водной фазы и механических примесей.

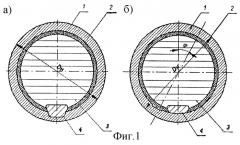

Поворот трубопровода осуществляется силовыми механизмами (трубоукладчик, трактор и др.) с помощью захватных устройств, установленными на определенном расстоянии lм друг от друга и передающими крутящие моменты к заданным сечениям трубы. Фиг.2 - схема поворота трубопровода без разрезки: а) расположение поворотных механизмов, б) эпюра угла поворота.

Для установления захватного устройства роется котлован и очищается поверхность трубы от грунта. Размеры котлована зависят от диаметра трубопровода, глубины его заложения вида грунта и его плотности. Например, для трубопровода диаметром 325 мм, глубиной заложения в суглинках 80 см размеры котлована составляют: глубина - 140-150 см, сечение котлована на поверхности - 1,0-2,5 м, размеры основания - 0,3×0,4 м.

Передача крутящего момента к поверхности трубопровода происходит за счет сил трения между фрикционными накладками захватного устройства и контактной поверхностью трубы. Поворот пораженного участка трубопровода может выполняться одновременно или последовательно, в зависимости от его длины и количества поворотных механизмов.

По мере образования канавки и уменьшения толщины стенки до минимально возможной, определенной условием прочности, осуществляют поворот поврежденного участка трубопровода.

Угол поворота подбирается в зависимости от геометрических размеров канавки так, чтобы повернутое положение трубопровода исключило бы дальнейшее разрушение канавки.

В зависимости от способа прокладки, параметров трубопровода, глубины заложения и грунтовых условий возможны следующие схемы для выполнения поворота:

- поворот без разрезки трубопровода - основной способ,

- поворот с разрезкой в одном сечении,

- поворот трубопровода отдельными плетями.

Порядок определения основных технологических параметров.

Пример 1. На примере подземного трубопровода 325×7, проложенного в песчаном грунте, покажем последовательность определения основных технологических параметров при проведении поворота.

В зависимости от ширины канавки определяется максимально необходимый угол поворота трубопровода ϕmin, исключающий дальнейшее углубление канавки. В данном примере при ширине канавки до 35 мм минимальный угол поворота равен 25°.

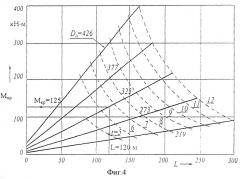

По графическим зависимостям угла поворота и крутящего момента от длины трубопровода при его кручении определяем расстояние lm, на которое по обе стороны от поворачиваемого сечения распространяется угол поворота и крутящий момент. На фиг.3 и на фиг.4 представлены графики этих зависимостей. Фиг.3 - график зависимости ϕ-L для трубопровода с Dн=325. Фиг.4 - номограмма для определения крутящего момента Мкр в зависимости от длины поворачиваемого участка L. Максимальный начальный угол поворота ϕ0 определяется по графической зависимости угла поворота трубопровода от его длины L (см. фиг.3). При толщине стенки трубопровода 7 мм начальный угол поворота ϕ0=35°.

По известным ϕ0 и ϕmin, используя графическую зависимость ϕ-L (см. фиг.3), находим расстояние между поворотными механизмами lм=100 м и длину поворачивающегося участка L=120 м.

По длине L, используя номограмму (см. фиг.4), определяем требуемый для выполнения поворота крутящий момент Мкр=125 кНм, передаваемый поворотными механизмами через захватное устройство к сечению трубопровода. Номограмма построена для труб различных диаметров и толщин стенок. Пунктирные линии номограммы ограничивают величину допускаемого крутящего момента по условию прочности.

Зная величину Мкр, из графика (см. фиг.5) определяем давление обжатия в захватном устройстве р=8,2 МПа. Фиг.5 - график зависимости р-Мкр.

Таким образом, предлагаемый способ поворота трубопровода вокруг своей оси, по мере образования канавки с учетом его остаточной прочности, позволяет распределить износ внутренней поверхности стенки трубы равномерно по сечению и в зависимости от ширины канавки увеличить срок безопасной эксплуатации трубопровода в 2-3 и более раз, равный числу возможных его поворотов.

Экономический эффект от внедрения предложенного способа составляет 60-72% на 1 км трубопровода по сравнению с традиционным ремонтом, при этом эффект его применения тем выше, чем больше протяженность трубы.

Способ обеспечения долговечности промысловых трубопроводов, подверженных износу, путем вскрытия трубопровода, отличающийся тем, что первоначально вскрывают трубопровод в местах установки захватных устройств, при этом захватные устройства устанавливают на поверхности трубопровода на определенном расчетами расстоянии друг от друга, затем путем обжатия и передачи крутящего момента к заданным сечениям трубы одновременно или поэтапно трубопровод поворачивают относительно продольной оси на некоторый расчетный угол с учетом основных технологических параметров трубопровода.