Способ и устройство для производства пищевого продукта, сформованного в виде непрерывной полосы, и ленточный транспортер, используемый для производства

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности. На бесшовной замкнутой конвейерной ленте размещают непрерывную полосу материала наружного слоя продукта, а поверх нее - непрерывную полосу материала начинки. Для перемещения ленты поддерживается входным и выходным валиками. При перемещении ленты ее центральная часть опускается, а боковые стороны смещаются навстречу друг другу до взаимодействия, в результате чего материал начинки оборачивается материалом наружного слоя. Использование для формования бесшовной ленты, прогибающейся при перемещении в своей центральной части, обеспечивает упрощение конструкции формующего устройства и способа производства непрерывной полосы продукта. 4 н. и 5 з.п. ф-лы, 18 ил.

Реферат

Область техники

Изобретение относится к способу и устройству для производства определенного количества пищевого продукта, сформованного в виде непрерывной полосы и имеющего начинку, наподобие джема или другого наполнителя, и вещество наружного слоя (например, тесто), окружающее начинку. Изобретение также относится к ленточному транспортеру, используемому для производства непрерывного пищевого продукта.

Предшествующий уровень техники

Патент Японии за номером 8-242750 (известное решение 1) и патент Японии за номером 2896503 В (известное решение 2) раскрывают способ, устройство и ленточный транспортер.

В известном решении 1 непрерывное вещество наружного слоя, сформованное в виде ленты, помещается на бесконечный ленточный транспортер, который проходит горизонтально, и непрерывный материал начинки, сформованный в виде полосы, который должен быть окружен веществом наружного слоя, помещается на ленту наружного слоя в ее средней части (середине). Затем оба края верхней части бесконечного горизонтального ленточного транспортера принудительным образом загибаются наверх посредством роликов, чтобы вещество наружного слоя окружало материал начинки.

Так как в известном решении 1 горизонтальный ленточный транспортер сконструирован так, что оба края верхней части загибаются наверх, то ленточный транспортер будет иметь достаточно большую протяженность в направлении своего пробега, и края подвергаются сильному сжатию, что приводит к проблеме сокращения срока службы ленточного транспортера.

Известное решение 2 раскрывает ленточный транспортер, который содержит V-образную ленту, расположенную в середине ленточного транспортера (в середине по ширине), основную ленту, расположенную вокруг внешней периферии V-образной ленты так, что основная лента и V-образная лента образуют одно тело, и несколько лент, расположенных вокруг внешней периферии основной ленты, которые размещены вдоль траектории, по которой движется ленточный транспортер. В таком ленточном транспортере ленты легко могут быть загнуты наверх для завертывания материала начинки в вещество наружного слоя, размещенное на ленточном транспортере. Однако структура ленточного транспортера является сложной. Дополнительно часть вещества наружного слоя или используемой присыпки, или и то и другое, могут быть защемлены между лентами и остаться там. Это требует трудоемкой чистки лент.

Задача настоящего изобретения состоит в решении указанной проблемы и устранении описанных выше недостатков, имеющихся в данной области техники.

Сущность изобретения

Согласно настоящему изобретению способ для производства определенного количества пищевого продукта, сформованного в виде непрерывной полосы, посредством размещения непрерывного материала начинки на непрерывном веществе наружного слоя, сформованного в виде ленты и перемещаемого, включает этапы размещения вещества пищевого продукта, которое содержит материал начинки, размещаемый на ленте вещества наружного слоя, в пространстве (или отверстии) желоба (или выемке), образованного лентой формователя при его пробеге; и формования ленты формователя в рукав так, что оба края ленты формователя соединяются для придания ленте вещества наружного слоя формы рукава, окружающего внутреннее вещество.

Согласно одному аспекту этого изобретения края ленты формователя сжимаются вместе посредством средства сжатия или нескольких направляющих элементов формователя, сформованных особым образом.

Краткое описание чертежей

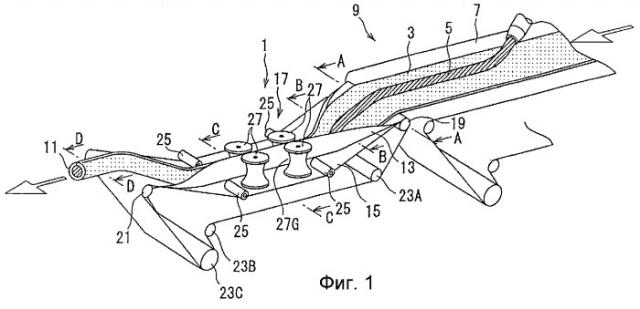

Фиг.1 - перспективный вид первого варианта осуществления устройства, согласно настоящему изобретению.

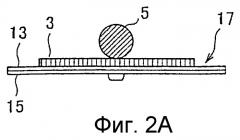

Фиг.2А - поперечное сечение по линии А-А на фиг.1.

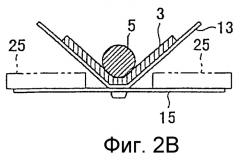

Фиг.2В - поперечное сечение по линии В-В на фиг.1.

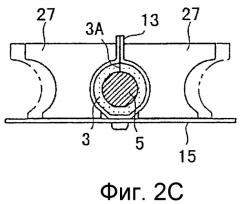

Фиг.2С - поперечное сечение по линии С-С на фиг.1.

Фиг.2D - поперечное сечение по линии D-D на фиг.1.

Фиг.3 - перспективный вид второго варианта осуществления устройства, согласно настоящему изобретению.

Фиг.4А - поперечное сечение, соответствующее фиг.2А первого варианта осуществления, изображающее материал начинки, вещество наружного слоя и транспортер, согласно второму варианту осуществления.

Фиг.4В - поперечное сечение, соответствующее фиг.2В первого варианта осуществления, изображающее материал начинки, вещество наружного слоя и транспортер, согласно второму варианту осуществления.

Фиг.4С - поперечное сечение, соответствующее фиг.2С первого варианта осуществления, изображающее элементы сжатия, согласно второму варианту осуществления, для соединения краев ленты формователя.

Фиг.4D - поперечное сечение, подобное фиг.4С, изображающее элементы сжатия, отодвинутые от краев ленты формователя.

Фиг.5А - поперечное сечение, изображающее другой вид ленточного транспортера, который может использоваться в первом к втором вариантах осуществления.

Фиг.5В - поперечное сечение другого вида ленточного транспортера, изображающее направляющие элементы для ленточного транспортера.

Фиг.6А, 6В и 6С - поперечные сечения, иллюстрирующие этапы работы другого варианта элементов сжатия.

Фиг.7А, 7В и 7С - поперечные сечения, иллюстрирующие этапы работы другого варианта элементов сжатия.

Подробное описание предпочтительных вариантов осуществления

Ниже, согласно приложенным чертежам, подробно описаны варианты осуществления настоящего изобретения.

Фиг.1 и 2 (фиг.2А-2D) изображают первый вариант осуществления устройства 1 изобретения для производства определенного количества пищевого продукта, сформованного в виде непрерывной полосы. Согласно фиг.1 устройство 1 расположено между системой 9 передаточного транспортера (на чертеже с правой стороны) и резальной машиной (не изображена), которая разрезает произведенное определенное количество пищевого продукта, сформованного в виде непрерывной полосы (на чертеже с левой стороны). Система 9 транспортера содержит передаточный транспортер 7, несущий непрерывную ленту вещества 3 наружного слоя (например, тесто), поставляемого устройством (не изображено) обеспечения непрерывной ленты вещества наружного слоя, и непрерывное вещество 5 пищевого продукта, сформованного в виде полосы (например, джем или другой наполнитель), непрерывно поставляемое устройством (не изображено) обеспечения материала начинки. Вещество 5 пищевого продукта, подобное полосе, используется, как материал начинки, который будет окружен внешним веществом 3.

Согласно фиг.1, устройство 1 имеет транспортерную ленту 17, содержащую бесконечные двухслойные ленты, а именно, основную ленту (внутреннюю ленту) 15 и ленту формователя (внешнюю ленту) 13, расположенную на наружной поверхности внутренней ленты 15 или выше нее. Транспортерная лента 17 поддерживается и направляется первым направляющим роликом 19, расположенным на входном конце (то есть, с отправного конца) транспортерной ленты 17, и вторым направляющим роликом 21, расположенным на выходном конце (то есть, с поворотного конца). Дополнительно, между первым и вторым направляющими роликами 19, 21 расположено несколько промежуточных роликов 23А, 23В и 23С, расположенных соответствующим образом отдельно друг от друга. Указанные промежуточные ролики 23А, 23В и 23С направляют нижнюю часть бесконечной транспортерной ленты 17. С использованием управляющего электродвигателя (не изображен) вещество пищевого продукта (материал начинки 5 и вещество 3 наружного слоя) перемещаются в левую сторону (согласно фиг.1).

Бесконечная транспортерная лента 17 размещена так, что середины внутренней и внешней ленты фиксируются относительно друг друга с использованием соответствующего средства фиксации или клея. Внешняя лента 13 формователя сделана из гибкого вещества, чтобы она могла деформироваться в рукав при соединении обоих ее краев по линии, параллельной средней линии транспортерной ленты 17.

Несколько роликов 25 (например, как изображено на фиг.1, 4 ролика), для вдавливания и направления верхней части бесконечной внутренней ленты 15 к ее верхней поверхности, расположено между первым и вторым направляющими роликами 19, 21 и на более низком уровне. Эти ролики 25 вдавливания установлены с возможностью вращения на боковинах (не изображены), расположенных с обеих сторон транспортерной ленты 17. Так как ролики 25 вдавливают внутреннюю ленту 15, они опускают середину верхней части бесконечной внешней ленты 13 посредством середины бесконечной внутренней ленты 15, которая фиксирована относительно соответствующей середины внешней ленты 13, вследствие этого определяя пространство желоба (или выемки) в верхней части бесконечной внешней ленты.

В пространстве выемки внутренняя основная лента 15 находится в натянутом состоянии из-за роликов 25 вдавливания, но верхние поверхности обеих сторон внешней ленты 13 формователя свободны от вдавливания. Вследствие этого они легко могут быть изогнуты вверх без применения большого напряжения.

Две пары вертикальных роликов 27, 27 формователя, поддерживаются с возможностью вращения на кронштейнах, расположенных с обеих сторон пространства желоба. Ролики 27, 27 формователя расположены между двумя парами роликов 25, 25 вдавливания, с одной парой (25, 25), расположенной на входном конце пространства желоба, и другой парой, расположенной на выходном конце пространства желоба. Каждый ролик 27 формователя имеет изогнутую наружную поверхность 27G (например, полукруглое поперечное сечение) так, что форма внешней ленты 13 будет деформироваться в виде рукава при ее проходе между роликами 27 и 27 формователя, размещенными на сторонах пространства желоба. Деформированная внешняя лента 13 обеспечивает возможность обертывания вещества 3 наружного слоя вокруг материала начинки 5.

Кронштейны (не изображены), несущие ролики 27 формователя, могут колебаться вправо и влево посредством приводов, наподобие пневмоприводов (не изображены) так, что ролики 27, 27 формователя, расположенные на сторонах пространства желоба, близко приближаются друг к другу (вследствие этого соединяя друг с другом края внешней ленты 13) и отодвигаются друг от друга. Посредством таких колебаний повторяющиеся воздействия оказываются на внешнюю ленту 13 и, следовательно, на вещество 3 наружного слоя так, чтобы вещество наружного слоя 3 надежно обертывало материал начинки 5, и чтобы соединялись краевые поверхности 3А (фиг.2С) наружного слоя.

Фиг.2А-20 поясняют некоторые этапы работы устройства, описанные выше.

Фиг.2А изображает материал начинки 5, подобный полосе, и ленту вещества 3 наружного слоя, которую несет ленточный транспортер 17, в позиции, изображенной линией среза А-А. При достижении материалом начинки 5 и веществом 3 наружного слоя позиции, изображенной линией среза В-В, внутренняя лента 15 опускается роликами 25, 25 вдавливания, и, следовательно, середина внешней ленты 13 опускается внутренней лентой 15, так, что во внешней ленте 13 формируется отверстие желоба.

Согласно фиг.2С, когда вещества 3 и 5 достигают позиции, изображенной линией среза С-С, ролики 27, 27 формователя колеблются из стороны в сторону, чтобы сближаться или отодвигать друг от друга для формирования формы внешней ленты 13 в виде рукава и обеспечения возможности соединения краев внешней ленты 13. Следовательно, как пояснено выше, вещество 3 наружного слоя обертывается вокруг материала начинки 5, и краевые поверхности ЗА вещества наружного слоя сцепляются друг с другом. Произведенное определенное количество непрерывного пищевого продукта, сформованного в виде полосы (фиг.D), затем выводится транспортером, таким как транспортер 9В (изображенный на фиг.3).

Теперь будет описан второй вариант осуществления, согласно фиг.3 и 4 (фиг.4А-4D). Также будут описаны некоторые другие возможные варианты, согласно фиг.5, 6 и 7. В указанных чертежах (фиг.3-7) для идентичных или подобных элементов использованы идентичные или подобные ссылочные позиции.

Устройство 1 второго варианта осуществления, изображенное на фиг.3 и 4, подобно устройству 1 первого варианта осуществления, изображенного на фиг.1 и 2, и отличается тем, что использует ролики 28 формователя и устройство 29 сжатия для принудительного формования вещества 3 наружного слоя в виде рукава, вместо использования роликов 27 формователя, имеющих изогнутую поверхность, как в первом варианте осуществления. Другие функции элементов идентичны функциям элементов первого варианта осуществления. Следовательно, для этих элементов не приводится дополнительное пояснение.

Каждый ролик 28 формователя имеет ровную (без искривлений) наружную поверхность, как изображено на фиг.3 и 4В. Следовательно, при достижении ленточным транспортером 17, изображенным на фиг.4А, отверстия выемки, внешняя лента 13 формователя изгибается в виде "U" роликами 25, 25 вдавливания, внутренней лентой 15 и роликами 28, 28 формователя, как изображено на фиг.4В. Затем края внешней ленты 13 (предпочтительно, неоднократно или посредством колебаний) сжимаются и соединяются вместе элементами 35А, 35В сжатия, которые являются (предпочтительно, выполненными с возможностью колебания) подвижными в наклонном направлении для соединения краев.

Далее кратко описан механизм устройства 29 сжатия, который содержит элементы 35А, 35В сжатия.

Две пары элементов 35А, 35В сжатия симметрично размещены с обеих сторон отверстия выемки и установлены фиксированным образом на боковинах 37А, 37В, имеющих форму С, посредством присоединенных стержней 35А. Боковины 37А, имеющие форму С (расположенные с одной стороны отверстия выемки), соединены с ползунками 41А, а боковины 37В, имеющие форму С, расположенные с другой стороны, соединены с ползунками 41В. Ползунки 41А и 41В симметрично наклонны и выполнены с возможностью скольжения в пазах 39А и 39В, соответственно, сформированных в пластинах 31А, 31В. Указанные пластины соединены стержнями 30 для формирования боковины 33.

Привод 47, перемещаемый вертикально, например, серводвигателем, расположен между пластинами 31А, 31В. Привод 47 функционирует для вращения элементов 49 кривошипа для перемещения по вертикали ползунков 41А, 41В через шатуны 45 и направляющие элементы 43. Так как ползунки 41А, 41В перемещаются наклонно в одном и том же направлении одновременно, боковины 37А, 37В, имеющие форму С, и элементы 35А, 35В сжатия перемещаются наклонно и в одном и том же направлении одновременно, как изображено наклонными стрелками на фиг.3, 4С и 4D. Силы, прилагаемые наклонно к веществу наружного слоя, лучше обеспечивают соединение краевых поверхностей вещества наружного слоя.

Так как ширина внутренней ленты 15 меньше ширины внешней ленты 13 формователя, присыпка, если она используется, не будет попадать между внутренними и внешними лентами.

Хотя в первом и втором вариантах осуществления используется транспортерная лента 17, имеющая двухслойные ленты, может использоваться однослойная транспортерная лента. В таком случае, регулируется степень натяжения части однослойной транспортерной ленты между роликами 19 и 21, и ролики 27 формователя в первом варианте осуществления, или ролики 28 формователя и устройство 29 сжатия, приспособлены для размещения между роликами 19 и 21.

Фиг.5 изображает другой возможный вариант бесконечного ленточного транспортера 17. Согласно фиг.5А, внутренняя основная лента 15, фиксированная относительно внешней ленты 13 формователя, является узкой и имеет форму трапеции. Согласно фиг.5В, вместо роликов 25 вдавливания трапециевидная основная лента 15 может направляться в нижнюю позицию двумя направляющими элементами 25А, которые имеют форму, дополняющую форму основной ленты 15.

Фиг.6 изображает другой возможный вариант элементов 35А, 35В сжатия, отличный от изображенного на фиг.3 и 4. Согласно фиг.6А, каждый из элементов 35А, 35В сжатия имеет два элемента, а именно, верхний элемент 35U сжатия и нижний элемент 35L сжатия. Нижний элемент 35L сжатия расположен в дистальном конце элемента 35Р пластины, а верхний элемент 35U сжатия расположен на элементе 35Р пластины. Верхний элемент 35U сжатия сделан из упругого вещества.

Следовательно, когда лента 13 формователя деформируется в виде "U", как описано в отношении второго варианта осуществления, элементы 35А, 35В сжатия достигают краев ленты 13 формователя для формирования U-образной ленты 13 в виде рукава. При этой операции сначала верхние элементы 35U, 35U сжатия соприкасаются с краями ленты 13 формователя, а затем нижние элементы 35L, 35L сжатия соприкасаются с частями ленты 13 в точках непосредственно ниже краев, как изображено на фиг.6А, 6В и 6С. Такая структура имеет преимущество, состоящее в том, что вещество наружного слоя не будет утекать из замкнутой ленты 13 формователя, сформованной в виде рукава, так как сначала соединяются ее края, а затем их нижние части сжимаются вместе.

Фиг.7 изображает другой возможный вариант верхнего элемента 35U сжатия, отличный от изображенного на фиг.6. Верхний элемент 35U сжатия, согласно этому возможному варианту, имеет два элемента, а именно, подвижный дистальный элемент 35М, в задней стороне обеспеченный пружиной S (например, цилиндрической пружиной), и близлежащий элемент (без ссылочной позиции), размещенный на элементе пластины 35Р. Дистальный подвижный элемент 35М соединен с близлежащим элементом посредством пружины S. Такая структура элемента сжатия функционирует идентично элементам 35А, 35В сжатия, изображенным на фиг.6.

Описанные выше варианты осуществления и возможные варианты являются только иллюстрирующими, для пояснения настоящего изобретения. Для знающих технику очевидно, что не удаляясь от контекста настоящего изобретения, могут быть сделаны дополнительные изменения и модификации.

1. Способ производства пищевого продукта в форме непрерывной полосы посредством непрерывного размещения материала начинки на непрерывной полосе перемещаемого материала наружного слоя и посредством обертывания материала начинки материалом наружного слоя на замкнутой ленте формователя, опирающейся для перемещения на входной и выходной валики, включающий этап опускания центральной части ленты формователя при ее перемещении с одновременным смещением боковых сторон ленты формователя средством формователя, расположенным на боковых сторонах ленты формователя так, что края ленты формователя взаимодействуют друг с другом, в результате чего материал начинки оборачивается материалом наружного слоя.

2. Способ производства пищевого продукта в форме непрерывной полосы посредством непрерывного размещения материала начинки на непрерывной полосе перемещаемого материала наружного слоя и посредством обертывания материала начинки материалом наружного слоя на замкнутой ленте формователя, опирающейся для перемещения на входной и выходной валики, включающий этапы

(а) опускания центральной части ленты формователя при ее перемещении с одновременным направлением боковых сторон ленты формователя средством формователя, расположенным на боковых сторонах ленты формователя так, что лента формователя приобретает U-образную форму или форму рукава, и

(б) после этапа (а) сжатие краев боковых сторон друг с другом для соединения краев, в результате чего материал начинки оборачивается материалом наружного слоя.

3. Способ по п.2, дополнительно включающий этап сжатия частей боковых сторон сразу же под краями после этапа (б).

4. Устройство для производства пищевого продукта в форме непрерывной полосы, содержащее

замкнутую ленту, имеющую внешнюю замкнутую ленту формователя и внутреннюю замкнутую ленту формователя, расположенную внутри внешней замкнутой ленты формователя, причем центральная часть внешней замкнутой ленты формователя и центральная часть внутренней замкнутой ленты формователя соединяются,

входной и выходной направляющие валики для опоры замкнутой ленты для перемещения,

множество направляющих элементов, расположенных между входным и выходным направляющими валиками на уровне ниже уровня входного и выходного направляющих валиков, для опускания внутренней замкнутой ленты и центральной части наружной замкнутой ленты формователя до уровня ниже уровня верхних поверхностей входного и выходного направляющих валиков, когда замкнутая лента приходит к входной части своего пролета, и

средство формователя, расположенное на боковых сторонах внешней замкнутой ленты формователя на входной части пролета для сведения боковых сторон внешней замкнутой ленты формователя.

5. Устройство по п.4, дополнительно содержащее средство сжатия для сжатия и соединения краев боковых сторон внешней замкнутой ленты формователя.

6. Устройство по п.5, где средство сжатия содержит первые части сжатия для сжатия и соединения краев боковых сторон замкнутой ленты формователя и вторые части сжатия для сжатия боковых сторон сразу под краями.

7. Устройство по п.4, в котором средство формователя содержит множество элементов для направления и формования части внешней замкнутой ленты формователя в виде рукава и в котором множество элементов перемещается колебательно для сближения и удаления друг от друга.

8. Бесшовная замкнутая конвейерная лента, используемая в устройстве по п.4 для производства пищевого продукта в форме непрерывной полосы, содержащая бесшовную сплошную внешнюю замкнутую ленту формователя и внутреннюю замкнутую ленту, прикрепленную своей центральной частью к центральной части внешней замкнутой ленте формователя, для опускания и направления центральной части внешней замкнутой ленты формователя, когда замкнутая конвейерная лента подходит к входной части своего пролета.

9. Лента по п.8, в которой внутренняя замкнутая лента является более узкой, чем бесшовная сплошная внешняя замкнутая лента формователя.