Узел воздушного фильтра и способ фильтрации

Иллюстрации

Показать всеИзобретение предназначено для фильтрации. Узел воздушного фильтра содержит корпус, имеющий воздуховпускное и воздуховыпускное отверстия, перегородку, разделяющую корпус на фильтрующую камеру и камеру чистого воздуха, конструкцию фильтра, включающую пакет гофрированной фильтрующей среды и сообщающуюся с камерой чистого воздуха, при этом пакет гофрированной фильтрующей среды включает подложку, по меньшей мере, частично покрытую слоем тонкого волокна, содержащим полимер конденсации, отличающийся от сополимера, сформированного из циклического лактама и мономера диамина С6-10 или двукислотного мономера С6-10, и смолистую добавку, включающую ароматический олигомер, имеющий молекулярный вес порядка приблизительно от 500 до 3000, в котором добавка смешивается с полимером конденсации. Способ фильтрации включает пропускание воздуха через предлагаемый узел воздушного фильтра. Технический результат: обеспечение высокой эффективности фильтрации потоков при высоких температурах, с высокой влажностью, высокими расходами. 2 н. и 10 з.п. ф-лы, 27 ил., 2 табл.

Реферат

Настоящая заявка зарегистрирована в качестве международной патентная заявки РСТ на имя компании Donaldson Company, американской национальной корпорации США от 10 августа 2001 года, с обозначением всех стран, кроме США, и с приоритетом по заявке в США 60/230138, зарегистрированной 5 сентября 2000 года, и заявке в США №09/871582, зарегистрированной 31 мая 2001 года.

Область изобретения

Настоящее изобретение относится к устройству фильтра и способу фильтрации. Более конкретно, заявка относится к устройству для фильтрации с улавливанием твердых частиц из потока газа, например из потока воздуха. Изобретение также относится к способу удаления материала в виде твердых частиц из потока газа.

Настоящее изобретение является дальнейшим развитием технологии компании Donaldson Company, Миннеаполис, штат Миннесота, которая является правопреемником настоящего изобретения. Раскрытие относится к дальнейшему развитию технологии, частично относящейся к предметам изобретения, раскрытым в следующих патентах США: В2 4720292; Des 416308; 5613992; 4020783; и 5112372. Каждый из упомянутых выше патентов также принадлежит компании Donaldson Company, Миннеаполис, штат Миннесота; полное раскрытие каждого из них включено здесь в качестве ссылки.

Изобретение также относится к полимерному материалу и волокну, которое может обладать повышенной стойкостью к неблагоприятным воздействиям окружающей среды, влияние которой проявляется в виде нагрева и высокой влажности, а также стойкостью к радиоактивным материалам и механическим напряжениям. Такие материалы могут использоваться при формировании тонких волокон типа микроволокон и материалов из нановолокна с улучшенной стабильностью и прочностью. Поскольку размер волокна очень мал, срок службы материалов является определяющим параметром. Такие тонкие волокна могут быть использованы в разных областях техники. В одном применении конструкция фильтра может быть выполнена, используя технологию тонкого волокна. Изобретение относится к полимерам, полимерным составам, волокнам, фильтрам, конструкциям фильтров и способам фильтрования. Использование изобретения, в частности, относится к фильтрации твердых частиц из потока текучей среды, например от потока воздуха или жидкости (например, воды). Описанные ниже методики относятся к структурам, имеющим один или большее количество слоев тонкого волокна в фильтрующей среде. Составы и размер волокон выбираются с учетом сочетания их свойств срока службы.

Предпосылки создания изобретения

Твердые частицы, взвешенные в газе, присутствуют во многих отраслях промышленности. В некоторых отраслях промышленности такие твердые частицы - ценное изделие, например крахмал, который должен быть извлечен из отходящего потока газа. В других отраслях, например металлургии, твердые частицы могут быть просто пылью, которая должна быть удалена из воздуха. Системы для очистки потока воздуха или газа, включающего твердые частицы, могут представлять собой сборки воздушных фильтров с фильтрующими элементами в корпусе. Фильтрующий элемент может представлять собой рукав или мешок из ткани или гофрированной бумаги. Очистка фильтра выполняется периодически путем пропускания струи воздуха во внутреннюю часть фильтрующего элемента в обратном направлении. Такие узлы воздушного фильтра раскрыты, например, в патентах США 4218227 и патентах США 4395269, которые включены в описание в качестве ссылки.

Элементы Вентури иногда используются, чтобы направить струю сжатого воздуха в фильтрующий элемент и использовать энергию давления на выходе фильтрующего элемента. Часто входной конец элемента Вентури находится либо вне фильтрующей камеры, либо проходит внутрь фильтрующего элемента. Например, патент США 4218227 раскрывает монтаж элемента Вентури таким образом, что вход элемента Вентури установлен на стороне перегородки фильтрующей камеры противоположного фильтрующего элемента. Патент 3942962 раскрывает элемент Вентури, вход которого входит во внутреннюю часть фильтрующего элемента.

Изобретение также относится к полимерным составам с улучшенными свойствами, которые могут использоваться в разных областях применения, включая формирование волокон, микроволокон, нановолокон, волоконных тканей, волокнистых матовых поверхностей, водопроницаемых конструкций типа мембран, покрытий или пленок. Полимерные материалы по настоящему изобретению - составы, которые имеют физические свойства, обеспечивающие полимерному материалу физическую стойкость к вредному воздействию влажности, высокой температуры, потока воздуха, химикатов и механического напряжения или воздействия на конструкцию фильтра. Изобретение также относится к способам снижения таких воздействий.

При создании нетканой среды фильтра из тонкого волокна использовались различные материалы, включая стекловолокно, металл, керамику и широкий диапазон полимерных составов. Также использовались различные способы для изготовления микро- и нановолокон небольшого диаметра. Один из этих способов включает прохождение материала через тонкий капилляр или отверстие либо в виде расплава, либо в растворе, который затем испаряется. Волокна могут также быть сформированы с помощью "фильер", которые широко используются для изготовления синтетического волокна типа нейлона. Известно также электростатическое прядение. Такие методики включают использование шприца, сопел, капиллярного или подвижного эмиттера. Эти конструкции обеспечивают получение жидких растворов полимера, которые затем подаются в зону сбора электростатическим полем высокого напряжения. По мере того как эти материалы вытягиваются эмиттером и ускоряются в электростатической зоне, волокно становится очень тонким и может быть сформировано в виде волоконной структуры при испарении раствора. При более жестких условиях применения для фильтрующей среды требуются значительно улучшенные материалы, чтобы противостоять условиям высокой температуры от 100°F до 250°F и до 300°F, высокой влажности от 10% до 90% и до 100% относительной влажности, высокого расхода газа или жидкости и микронных и субмикронных частиц фильтра (в диапазоне от 0,01 микрона до более 10 микрон) и удаляемых абразивных и неабразивных, агрессивных и инертных частиц из потока жидкости.

Соответственно, возникает потребность в полимерных материалах, микро- и нановолоконных материалах и структурах фильтра, которые обеспечивают улучшенные свойства при фильтровании потоков при высоких температурах, с высокой влажностью, высокими расходами, а также для удаления указанных субмикронных и микронных частиц из потока. Для удаления твердых частиц был разработан целый ряд воздушных или газовых фильтров. Тем не менее, продолжаются работы по их усовершенствованию.

Краткое описание изобретения

Изобретение предлагает общие методики для проектирования и применения устройств для очистки воздуха. Эти методики включают предпочтительную конструкцию фильтрующего элемента, а также предпочтительные способы фильтрации. В общих чертах, предпочтительные области применения включают использование в воздушном фильтре барьерной среды, как правило, гофрированной структуры и тонких волокон, которые обеспечивают определенные преимущества. Фильтрующая среда включает, по меньшей мере, сетчатый слой из микро- или нановолокна в сочетании с материалом подложки в механически стабильной конструкции фильтра. Эти слои обеспечивают превосходную фильтрацию, высокий процент захвата частиц, эффективность при минимальном ограничении потока, когда текучая среда типа газа или жидкости проходит через фильтрующую среду. Подложка может быть расположена вверх по потоку текучей среды, вниз по потоку или помещена во внутренний слой. С недавних пор в различных отраслях промышленности уделяется особое внимание использованию фильтрующих сред, т.е. удалению нежелательных частиц из потока газа или, в некоторых случаях, из потока жидкости. Обычный процесс фильтрации состоит в удалении твердых частиц из потока воздуха или потока другого газа или из потока жидкости типа гидравлической жидкости, смазочного масла, топлива, потока воды или другой жидкости. Такие процессы фильтрации требуют механической прочности, химической и физической стойкости микроволокна и материалов подложки. Фильтрующая среда может подвергаться воздействию температур в широком диапазоне, влажности, механической вибрации и ударам агрессивных и инертных, абразивных или неабразивных частиц, в потоке передаваемой среды. Кроме того, фильтрующая среда часто должна обладать способностью самоочищения, когда через нее пропускается обратный импульс давления (короткое реверсирование потока, чтобы удалить поверхностный слой твердых частиц), или иметь возможность другого механизма очистки, который может удалять определенные частицы с поверхности фильтрующей среды. Такая реверсивная очистка может значительно снизить перепад давления после импульсной очистки. Эффективность захвата частиц, как правило, после импульсной очистки не улучшается, однако импульсная очистка снижает перепад давления, экономя энергию в процессе фильтрации. Такие фильтры могут сниматься для обслуживания и очистки в водных или неводных чистящих составах. Такая фильтрующая среда часто формируется, вращая тонкое волокно и затем формируя слой ткани или нанося микроволокно на пористую подложку. В процессе прядения волокно может формировать физические связи между волокнами, объединяя слой и гарантируя волокнистую поверхность подложки. Такой материал может храниться на складе на поддонах и может быть изготовлен в желательном формате фильтра типа картриджей, плоских дисков, коробок, панелей, рукавов и мешков. В таких конструкциях среда может быть, в основном, гофрированной или иметь иную форму, подходящую для ее размещения в опорной конструкции.

Изобретение обеспечивает улучшенный полимерный материал. Такой полимер имеет повышенную физическую и химическую стойкость. Тонкое полимерное волокно диаметром от 200 нанометров до 10 микрон (микроволокно и нановолокно) может быть сформировано в нужном формате изделия (например, когда оно нанесено на подложку). Нановолокно - волокно диаметром менее 200 нанометров или 0,2 микрона. Микроволокно - волокно диаметром более 0,2 микрона, но не более чем 10 микрон. Это тонкое волокно может быть выполнено в виде улучшенной многослойной структуры среды микрофильтрации. Слои тонкого волокна по настоящему изобретению имеют случайное распределение тонких волокон, которые могут быть соединены вместе, чтобы образовать задерживающую сетку. Процесс фильтрации обеспечивается, главным образом, в результате образования барьера из тонких волокон, который препятствует прохождению твердых частиц. Структурные свойства в виде жесткости, прочности, гофрирующей способности обеспечиваются подложкой, на которую наносится тонкое волокно. Тонкие волокна, сцепляющиеся в сетку, имеют такие важные характеристики, как размер микроволокон или нановолокон и относительно небольшие отверстия или пространства между волокнами. Такие пространства между волокнами, как правило, имеют размер приблизительно от 0,01 до 25 микрон, часто приблизительно от 0,1 до 10 микрон.

Фильтр включает слой тонкого волокна и слой целлюлозы, толщина которого зависит от выбора соответствующей подложки. Тонкое волокно добавляет менее одного микрона к толщине ко всему слою волокна плюс фильтрующая среда подложки. В процессе работы фильтры могут останавливать падающую на них частицу, прошедшую через слой тонкого волокна, и могут испытывать существенную поверхностную нагрузку со стороны улавливаемых частиц. Частицы, содержащие пыль или другие примеси, быстро образуют пылевую корку на поверхности тонких волокон, и она поддерживает высокую начальную и общую эффективность при удалении твердых частиц. Даже при сравнительно малых размерах загрязняющих примесей, содержащих частицы размером от 0,01 до 1 микрона, фильтрующая среда имеет возможность накапливать очень большое количество пыли.

Описанные здесь полимерные материалы обладают значительно большей стойкостью к нежелательным воздействиям тепла и влаги; они способны работать при высоких расходах, выдерживать импульсную очистку, противостоять истиранию при действии субмикронных твердых частиц, выдерживать механическую очистку фильтров и другие необходимые условия. Улучшенная характеристика микроволокна и нановолокна получается благодаря повышенному качеству полимерных материалов, из которых вырабатывается это микроволокно и нановолокно. Кроме того, фильтрующая среда согласно изобретению, использующая улучшенные полимерные материалы согласно изобретению, обеспечивает ряд преимуществ, включая большую эффективность, меньшее ограничение расхода, большую прочность и более длительный срок службы (от действия механического напряжении или воздействия неблагоприятной среды) в присутствии абразивных примесей. Кроме того, она имеет гладкую наружную поверхность, свободную от болтающихся волокон или фибрилл. Общая структура фильтрующих материалов обеспечивает более тонкую среду, дающую большую поверхность на единицу объема, меньшую скорость через среду, повышенную эффективность и меньшие ограничения расхода.

Предпочтительный вариант по настоящему изобретению включает смесь полимеров, содержащую первый полимер и второй полимер, отличный от первого (отличающийся по типу полимера, молекулярному весу или по физическим свойствам), который обрабатывается при повышенной температуре. Смесь полимеров может реагировать и формировать единый химический компонент, или он может быть физически объединен в смешанный состав процессом отжига. Отжиг подразумевает физическое изменение, подобно кристаллизации, снятие напряжения или изменение ориентации напряжений. Предпочтительные материалы с помощью химической реакции превращаются в единый полимерный композит, с тем чтобы с помощью дифференциального сканирующего калориметрического анализа (ДСКА) он определялся как однокомпонентный полимерный материал. Такой материал в комбинации с предпочтительными добавками может создавать поверхностное покрытие из добавок на микроволокне, которое обеспечивает защиту от воздействия масел (олеофобность), защиту от влаги (гидрофобность) или повышенную стойкость при совместном воздействии высокой температуры, высокой влажности и тяжелых условий работы. Тонкое волокно из этого класса материалов может иметь диаметр от 2 микрон до менее 0,01 микрона. Такие микроволокна могут иметь гладкую поверхность, содержащую отдельный слой из материала добавки или внешнее покрытие из материала добавки, который частично растворен на поверхности полимера или вплавлен в нее, или то и другое. Предпочтительные материалы для использования в смешанных полимерных системах включают нейлон 6; нейлон 66; нейлон 610; сополимеры нейлона (6-66-610) и другие линейные, главным образом алифатические, композиты нейлона. Предпочтительная нейлоновая сополимерная смола (SVP-651) анализировалась на молекулярный вес с помощью титрования конечной группы. (Дж.Е.Уолз и Г.Б.Тейлор, «Определение молекулярного веса нейлона», «Химический анализ», т.19, номер 7, стр.448-450 (1947)). Величина среднего молекулярного веса (Wn) находилась между 21.500 и 24.800. Состав оценивался с помощью фазовой диаграммы температуры плавления трехкомпонентного нейлона, содержащего нейлон 6 около 45%, нейлон 66 около 20% и нейлон 610 около 25%. (Стр.286, Справочник по нейлоновым пластикам, ред. Мелвина Кохана, издатель Хансер, Нью-Йорк (1995 г.)).

Опубликованные физические свойства смолы SVP-651:

| Свойство | Способ ASTM | Единицы | Стандартная величина |

| Удельный вес | D-792 | - | 1,08 |

| Поглощение воды (погружение в воду на 24 часа) | D-570 | % | 2,5 |

| Твердость | D-240 | по Шору | D65 |

| Точка плавления | ДСКА | °C (°F) | 154 (309) |

| Прочность на разрыв | D-638 | МПа (кг/дюйм2) | 50 (7,3) |

| Текучесть | |||

| Удлинение при разрыве | D-638 | % | 350 |

| Модуль изгиба | D-790 | МПа(кг/дюйм2) | 180 (26) |

| Объемное удельное сопротивление | D-257 | Ом·см | 1012 |

В таких полимерных системах может использоваться поливиниловый спирт, имеющий степень гидролиза от 87 до 99,9%. Предпочтительно, чтобы такие полимерные системы были сшиты. Наиболее предпочтительно, чтобы они были сшиты и содержали значительными количествами олеофобных и гидрофобных добавок.

Другой предпочтительный вариант изобретения включает единичный полимерный материал, объединенный с композитом из добавок для продления срока службы волокна или улучшения эксплуатационных характеристик. Предпочтительные полимеры, применяемые в этом варианте изобретения, включают полимеры нейлона, полимеры поливинилиденхлорида, полимеры поливинилиденфторида, полимеры поливинилового спирта и, в особенности, материалы в сочетании с сильными олеофобными и гидрофобными добавками, что может в результате дать микроволокно или нановолокно с добавками, формирующими покрытие на поверхности тонкого волокна. Применимы в этом изобретении также смеси подобных полимеров, такие как смеси нейлонов, полимеров поливинилхлорида, смесей полимеров поливинилиденхлорида. Кроме того, в этом изобретении также рассматриваются полимерные смеси или сплавы различных полимеров. В этом отношении для формирования микроволоконных материалов по настоящему изобретению пригодны смеси совместимых полимеров. Могут быть использованы составы из добавок, таких как фтористые поверхностно-активные вещества, неионные поверхностно-активные вещества, смолы с низким молекулярным весом, например третичная бутилфеноловая смола, имеющая молекулярный вес менее 3000. Эта смола характеризуется олигомерной связью между фенольными ядрами при отсутствии метиленовых мостовых групп. Положения гидроксила и третичной бутиловой группы могут устанавливаться произвольно по кольцу. Связи между фенольными ядрами всегда находятся после гидроксильной группы, а не располагаются произвольно. Подобным же образом полимерный материал может быть объединен со спирторастворимой нелинейной полимеризованной смолой, полученной из бисфенола А. Такой материал подобен описанной выше третичной бутилфеноловой смоле, в том, что он сформирован с использованием олигомерных связей, которые непосредственно соединяют ароматические кольца друг с другом при отсутствии каких-либо мостовых групп, таких как алкиленовые или метиленовые группы.

Наиболее предпочтительный материал по настоящему изобретению содержит нановолокона, имеющие размер примерно от 10 микрон до 0,01 микрона. Наиболее предпочтительный размер волокна лежит в диапазоне между 0,05 и 0,5 микрона. В зависимости от конкретного применения и наличия импульсной очистки или других устройств очистки фильтра волокно может быть выбрано размером от 2 микрон до 0,01 микрона или от 10 до 0,1 микрона. Такие волокна обеспечивают превосходное действие фильтра, легкость очистки обратным импульсом и другие преимущества. Самые предпочтительные системы полимеров согласно изобретению имеют такую характеристику сцепления, что при контакте с целлюлозной подложкой прочно сцепляются с ней, так что они могут противостоять расслаивающему действию очистки обратным импульсом и другим механическим напряжениям. В таком режиме полимерный материал должен оставаться соединенным с подложкой при воздействии импульса очистки, что в основном соответствует обычным условиям фильтрации, за исключением действия импульсной очистки в обратном направлении сквозь фильтрующую среду. Такое сцепление может возникнуть при действии растворителя в процессе формирования волокна, когда волокно контактирует с подложкой, или в процессе последующей обработки волокна на подложке нагреванием или давлением. Однако было найдено, что характеристики полимера играют важную роль в осуществлении сцепления, так же как и конкретные химические реакции, например реакции с водородном, причем контакт между полимером и подложкой происходит при температуре выше или ниже температуры стеклования (Tg), и состав полимера включает добавки. Полимеры, пластифицированные растворителем или водяным паром, могут обеспечивать хорошее сцепление.

Важным аспектом изобретения является использование описанных микроволоконных и нановолоконных материалов в конструкции фильтра. В такой конструкции материалы из тонких волокон согласно изобретению формируются на подложке фильтра и сцепляются с ней. Могут использоваться подложки из природных и синтетических волокон, например пряденые ткани, нетканые полотна из синтетического волокна и нетканые материалы, изготовленные из смеси целлюлозных, синтетических и стеклянных волокон; нетканые и тканые стеклянные полотна, пластиковый экран, как штампованный, так и перфорированный, а также ультратонкие и среднетонкие мембраны из органических полимеров. Листовая подложка или целлюлозная нетканая сетка может быть встроена в фильтрующую среду, которая помещается на пути потока воздуха или жидкости для удаления из этого потока взвешенных в нем или увлекаемых им твердых частиц. Форма и структура материала фильтра выбираются инженером-проектировщиком. Важным параметром элементов фильтра после формирования является способность противостоять воздействию тепла, влажности или того и другого. Одной из особенностей фильтрующей среды согласно изобретению является ее способность сохраняться при погружении в теплую воду в течение значительного времени. Тест на погружение может дать полезную информацию относительно способности тонкого волокна сохранять работоспособность в условиях влажности при высокой температуре и при очистке элемента фильтра в водных растворах, которые могут содержать значительное количество сильнодействующих чистящих поверхностно-активных веществ и щелочных материалов. Нановолоконные материалы согласно изобретению могут сохранять работоспособность при погружении в горячую воду, сохраняя, по меньшей мере, 50% тонких волокон, сформированных на поверхности подложки. Сохранение, по меньшей мере, 50% тонких волокон может обеспечить достаточную эффективность волокна без потери фильтрующей способности или повышения обратного давления. Наиболее предпочтительным является сохранение, по меньшей мере, 75% волокон.

Краткое описание чертежей

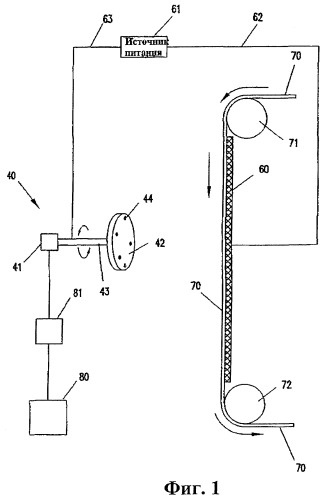

На фигуре 1 представлено типичное электростатическое устройство с эмиттером для производства тонких волокон по настоящему изобретению.

На фигуре 2 показано устройство, используемое для нанесения тонкого волокна на подложку фильтра по технологии, показанной на фигуре 1.

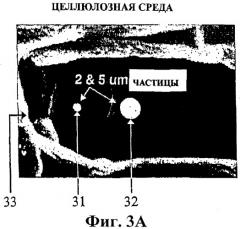

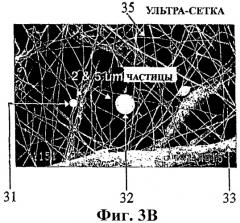

Фигура 3 иллюстрирует типичную внутреннюю структуру материала подложки и отдельное отображение материала из тонкого волокна по настоящему изобретению в сравнении с небольшими твердыми частицами, т.е. 2 и 5 микрон.

На фигурах 4-11 представлены аналитические спектры электронной спектроскопии для химического анализа (ЭСХА), относящиеся к примеру 13.

Фигура 12 иллюстрирует стойкость материала из микроволокна 0,23 и 0,45 из примера 5.

Фигуры 13-16 иллюстрируют повышенную стойкость материалов примеров 5 и 6 к воздействию температуры и влажности по сравнению с немодифицированным полиамидом, растворимым в растворителе нейлонового сополимера.

На фигурах 17-20 показано, что смесь двух сополимеров, нейлонового гомополимера и нейлонового сополимера после термической обработки и объединения с добавками формирует однокомпонентный материал, который не демонстрирует различимые характеристики двух отдельных полимерных материалов, но представляется сшитым или, иначе говоря, химически приведенным к одной фазе.

Фигура 21 - вид сбоку, частично в разрезе на систему фильтрации воздуха, в одном варианте, включающим фильтрующие элементы в соответствии с настоящим изобретением.

Фигура 22 - вид сбоку, частично в разрезе на систему фильтрации воздуха, в другом варианте, включающим фильтрующие элементы и элементы Вентури в соответствии с настоящим изобретением.

Фигура 23 - перспективный вид фильтрующего элемента, используемого в системах, показанных на фигурах 21 и 22.

Фигура 24 - поперечный разрез фильтрующего элемента фигуры 23, показанного по линии 24-24 фигуры 23.

Фигура 25 - увеличенный вид в поперечном сечении на фильтрующий элемент, показанный на фигурах 23 и 24, имеющий уплотнение в системе, показанной на фигуре 21 или 23.

Фигура 26 - частичный поперечный разрез варианта фильтрующего элемента со смонтированным в нем элементом Вентури и используемый в системе, изображенной на фигуре 22.

Фигура 27 - вид сверху на систему импульсной очистки и на элемент Вентури.

Подробное описание изобретения

Тонкие микро- и нановолокна, образующие слой согласно изобретению, представляют собой волокно диаметром от приблизительно 0,001 микрона до 10 микрон, предпочтительно 0,05-0,5 микрона. Толщина типичного фильтрующего слоя из тонких волокон лежит в диапазоне от 1 до 100 диаметров волокна с удельным весом порядка 0,01-240 μг/см-2.

Потоки воздуха и газа часто содержат твердые частицы. Необходимо удалить из потока некоторые или все твердые частицы. Например, воздух для вентиляции кабин автомобилей, воздух в дисководах компьютеров, воздух в системах отопления, вентиляции и кондиционирования, воздух жилых помещений, воздух, подаваемый к двигателям автомобилей или к силовому генераторному оборудованию; потоки газа, направляемые к газовым турбинам, и потоки воздуха к различным камерам сгорания часто содержат твердые частицы. Для их удаления используются твердые частицы, заградительные ткани, тканые материалы и рукавные фильтры. В случае воздушного фильтра для салона автомобиля желательно удалить твердые частицы, чтобы обеспечить комфортные условия для пассажиров и/или эстетику салона. В случае потоков воздуха и газа во впускных коллекторах двигателей, газовых турбин и камер сгорания необходимо удалить твердые частицы, потому что они могут повредить внутренние рабочие органы машины. В других случаях промышленные газы производственных процессов или выхлопные газы двигателей также могут содержать материал в виде твердых частиц. Прежде чем такие газы могут или должны быть выброшены в атмосферу через различные последующие устройства, желательно удалить большую часть твердых частиц из этих потоков.

Общее понимание некоторых основных принципов и проблем, связанных с расчетами воздушных фильтров, может быть достигнуто при рассмотрении следующих типов фильтрующей среды: среды с поверхностной загрузкой и глубинной среды. Каждый из этих типов среды хорошо изучен и широко используется. Принципы их действия описаны, например, в патентах США 5082476; 5238474 и 5364456. Полные описания этих трех патентов включены в качестве ссылок.

«Срок службы» фильтра обычно определяется выбранным максимальным перепадом давления на фильтре. Перепад давления на фильтре определяет срок службы на уровне, определенном для данного применения или данной конструкции. Следует понимать, что, как правило, чем больше эффективность (кпд) фильтрующей среды по удалению твердых частиц из потока газа, тем быстрее фильтрующая среда достигнет перепада давления, определенного как предельный срок службы (считая, что другие переменные величины не изменяются). В этом описании термин «неизменно для целей фильтрации» означает поддержание достаточной эффективности удаления твердых частиц из текущего потока, необходимой для выбранной области применения фильтра. Слои тонкого волокна, формируемые на подложке фильтров по настоящему изобретению, должны быть, в основном, однородны как по распределению волокна, так и по рабочим характеристикам. Под однородностью мы понимаем то, что волокно в достаточной мере охватывает подложку, чтобы иметь, по меньшей мере, некоторую измеряемую эффективность фильтрации по всей покрытой волокнами подложке. Необходимая фильтрация может быть обеспечена в широком диапазоне изменения состава волокна. Соответственно, слои тонкого волокна могут измениться по площади покрытия подложки волокном, удельному весу, толщине слоя или другим параметрам волокна, которые определяются рамками настоящего изобретения. Даже относительно небольшая добавка тонкого волокна может увеличить эффективность всего фильтра.

Полимерные материалы были изготовлены из нетканых и тканых тканей, волокон и микроволокон. Полимерный материал обеспечивает физические свойства, требуемые для стабильности изделия. Эти материалы не должны значительно изменятся по размеру, иметь небольшой молекулярный вес, терять гибкость или растрескиваться под действием механических напряжений или ухудшаться физически под воздействием солнечного света, влажности, высоких температур или других отрицательных влияний окружающей среды. Изобретение относится к улучшенному полимерному материалу, который может поддерживать физические свойства под воздействием падающего электромагнитного излучения типа света окружающей среды, высокой температуры, влажности и других физических нагрузок.

Полимерные материалы, которые могут быть использованы в полимерных композитах согласно изобретению, включают как полимерные материалы присоединения, так и конденсационные полимерные материалы, такие как полиолефин, полиацетал, полиамид, полиэфир, простой и сложный эфир целлюлозы, полиалкиленсульфид, полиариленоксид, полисульфон, модифицированные полимеры полисульфона и их смеси. Предпочтительные материалы, которые входят в эти родовые классы, включают полиэтилен, полипропилен, поли(винилхлорид), полиметилметакрилат (и другие акриловые смолы), полистирол и их сополимеры (включая сополимеры блока типа АВА), поли(винилиденфторид), поли(винилиденхлорид), поливиниловый спирт в разных степенях гидролиза (от 87% до 99,5%), в сшитые и не сшитые. Предпочтительные полимеры присоединения, как правило, бывают стекловидными (Tg выше комнатной температуры). Это справедливо для поливинилхлорида и полиметилметакрилата, композитов или сплавов полимера полистирола или низкомолекулярных кристаллических материалов поливинилиденфторида и поливинилового спирта. Одним классом полиамидных конденсационных полимеров являются нейлоновые материалы. Термин «нейлон» - родовое название для всех синтетических полиамидов с длинной цепью. Обычно номенклатура нейлона включает ряд чисел, как, например, в нейлоне 6,6, которые означают, что исходными материалами являются С6 диамин и С6 двухосновная кислота (при этом первая цифра показывает С6 диамин, а вторая цифра показывает компаунд С6 дикарбоновой кислоты). Другой нейлон может быть получен поликонденсацией эпсилон-капролактама в присутствии небольшого количества воды. Эта реакция образует нейлон-6 (полученный из циклического лактама, также известного как эпсилонаминокалроновая кислота), который является линейным полиамидом. Кроме того, рассматриваются также сополимеры нейлона. Сополимеры могут быть получены путем объединения различных соединений диамина, различных соединений двухосновной кислоты и различных составов циклического лактама в реагирующей смеси, а затем формирования нейлона с произвольно расположенными мономерными материалами в полиамидную структуру. Например, материал нейлон 6,6-6,10-нейлон, полученный из гексаметилендиамина и смеси С6 и С10 двукислотных компонентов. Нейлон 6-6, 6-6,10-нейлон, полученный путем сополимеризации эпсилонаминокапроновой кислоты, гексаметилендиамина и смеси материала С6 и двукислотного материала С10.

Блок-сополимеры также применимы для реализации настоящего изобретения. С такими сополимерами важно выбрать растворитель - агент набухания. Выбранный растворитель должен быть таким, чтобы в нем растворялись оба блока. Одним примером является полимер АВА (стирол-ЕР-стирол) или АВ (стирол-ЕР) в растворителе типа метиленхлорида. Если один компонент не растворяется в этом растворителе, он образует гель. Примерами таких блок-сополимеров являются тип Kraton® из стирол-b-бутадиена и стирол-b-гидрогенизированного бутадиена (этилен пропилена), тип Pebax® из е-капролактама-b-окиси этилена, Simpatex® полиэфир-b-окись этилена и полиуретаны окиси этилена и изоцианатов.

Полимеры присоединения, такие как поливинилиденфторид, синдиотактический полистирол, сополимер винилиденфторида и гексафторопропилена, поливиниловый спирт, поливинилацетат, аморфные аддитивные полимеры, такие как поли(акрилонитрил) и его сополимеры с акриловой кислотой и метакрилатами, полистирол, поли(винилхлорид) и его различные сополимеры, поли(метилметакрилат) и его различные сополимеры могут быть сравнительно легко спрядены в растворе, потому что они растворимы при низких давлениях и температурах. Однако для высококристаллического полимера, такого как полиэтилен и полипропилен, требуется раствор с высокой температурой и высоким давлением, если они должны быть спрядены в растворе. Поэтому прядение полиэтилена и полипропилена в растворе очень затруднительно. Электростатическое прядение в растворе является одним из способов производства нановолокон и микроволокон.

Выявляются существенные преимущества при формировании полимерных составов, содержащих два и несколько полимерных материалов в виде смеси полимеров, в формате сплава или в сшитых химических составах. Мы убеждены, что создание таких полимерных композитов улучшает их физические свойства путем изменения свойств полимера, например, путем увеличения гибкости или подвижности полимерной цепи, увеличения общего молекулярного веса и повышения прочности путем образования сеток из полимерных материалов.

В одном варианте такого исполнения два родственных полимерных материала могут быть смешаны для получения необходимых свойств. Например, высокомолекулярный поливинилхлорид может быть смешан с низкомолекулярным поливинилхлоридом. Подобным же образом высокомолекулярный нейлоновый материал может быть смешан с низкомолекулярным нейлоновым материалом. Кроме того, могут быть смешаны различные категории общего полимерного вида. Например, материал высокомолекулярного стирола может быть смешан с высокопрочным низкомолекулярным полистиролом. Материал нейлон-6 может быть смешан с сополимером нейлона, таким как сополимер нейлон-6; 6,6; 6,10. Кроме того, поливиниловый спирт, имеющий низкую степень гидролиза, например 87%, и гидролизный поливиниловый спирт, могут быть смешаны с гидролизованным или сверхгидролизованным поливиниловым спиртом, имеющим степень гидролиза между 98 и 99,9% и выше. Все эти материалы в смеси могут быть сшиты с использованием соответствующих механизмов образования поперечных связей. Нейлоны могут быть сшиты с использованием агентов поперечной связи, которые вступают в реакцию с атомом азота и образуют амидную связь. Молекулы поливинилового спирта могут быть сшиты с использованием гидроксильных реактивных материалов, таких как моноальдегиды, например формальдегид, мочевина, меламин-формальдегидная смола и ее аналоги, борная кислота и другие неорганические соединения, диальдегиды, двукислотные компоненты, уретаны, эпоксиды и другие известные агенты для образования поперечных связей. Технология образования поперечных связей (сшивание полимеров) - хорошо известное явление, в котором создающие поперечные связи реагенты реагируют и образуют ковалентные связи между полимерными цепями, чтобы существенно повысить молекулярный вес, химическую стойкость, общую прочность и стойкость к механическому разрушению.

Мы обнаружили, что добавки могут значительно улучшить свойства полимерных материалов, имеющих форму тонких волокон. Стойкость к воздействию тепла, влаги, удара, механического напряжения и других вредных влияний окружающей среды может быть значительно повышена с помощью добавок. Мы обнаружили, что при обработке микроволоконных материалов согласно изобретению добавки улучшают олеофобные и гидрофобные свойства и могут содействовать повышению химической стойкости этих материалов. Мы убеждены, что тонкие волокна согласно изобретению улучшаются благодаря присутствию этих олеофобных и гидрофобных добавок,