Электродинамический привод подачи инструмента

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а именно к электрическим методам обработки, и может быть использовано в устройствах подачи инструмента. Электродинамический привод подачи инструмента содержит неподвижный электромагнит с катушкой, закрепленной в полости магнитопровода с зазором относительно его осевого выступа, полый ползун, подвижную катушку, катушку обратной связи и блок управления. Полый ползун установлен коаксиально выступу магнитопровода с возможностью перемещения вдоль него в вышеупомянутом зазоре и в рабочем зазоре между выступом и магнитопроводом. Подвижная катушка и катушка обратной связи связаны с блоком управления и расположены на наружной поверхности ползуна. Осевой выступ имеет вылет относительно торцевой поверхности магнитопровода, равный 1,5-2 ширины рабочего зазора. Ширина рабочего зазора определяется по выражению t=(LmAf2)/(0,08ImBdN), где t - ширина рабочего зазора, мм; L - длина подвижной катушки, мм; m - масса ползуна, подвижной катушки и инструмента, кг; А - половина рабочего хода ползуна, мм; f - частота перемещений ползуна, Гц; Im - амплитудное значение тока в катушке, А; В - магнитная индукция в рабочем зазоре, Тл; d - средний диаметр катушки, мм; N - число витков подвижной катушки, шт. Это позволит упростить конструкцию устройства, снизить его массу и уменьшить энергозатраты. 1 ил.

Реферат

Изобретение относится к области машиностроения, в частности к электрическим методам обработки, и может быть использовано в устройствах подачи инструмента.

Известны электромеханические приводы подачи инструмента, в которых возвратно-поступательное перемещение осуществляется кинематической передачей по схеме электродвигатель-редуктор-винтовая передача (Оборудование для размерной электрохимической обработки деталей машин./Под ред. Ф.В.Седыкина. - М.: Машиностроение, 1980, с.139). Наличие механической передачи усложняет привод, большая масса движущихся частей не позволяет осуществить подвод и отвод инструмента с частотой более 10 Гц.

Известно устройство для электрообработки металлов, сплавов и иных токопроводящих материалов, содержащее неподвижный электромагнит, катушка которого закреплена в полости магнитопровода с зазором относительно его осевого выступа, полый ползун, несущий шпиндель и инструмент, установленный коаксиально выступу магнитопровода, с возможностью перемещения вдоль него в вышеупомянутом зазоре (А.с. 71092, В 23 Р 1/14, БИ № 39, 1977). На наружной поверхности ползуна расположена катушка, связанная с блоком управления приводом, а также дополнительная катушка обратной связи. Наличие промежуточного звена шпинделя между инструментом и ползуном увеличивает массу движущихся частей привода, что ухудшает технические характеристики устройства (уменьшение длины рабочего хода ползуна, снижение скорости перемещения ползуна, увеличение тока в подвижной катушке). Осевой выступ магнитопровода выполнен заподлицо с торцевой поверхностью магнитопровода, что приводит к уменьшению скорости перемещения ползуна из-за рассеивания магнитных силовых линий. Скорость перемещения и длина рабочего хода инструмента зависят от геометрических и электрических параметров привода и, чтобы учесть это влияние, необходимо изготовление опытной установки, приводящей к материальным затратам.

Задача изобретения - уменьшение энергетических и материальных затрат, упрощение устройства, увеличение частоты и амплитуды перемещений инструмента.

Поставленная задача решается тем, что в электродинамическом приводе подачи инструмента, содержащем неподвижный электромагнит, предназначенный для создания радиального магнитного поля, с катушкой, закрепленной в полости магнитопровода с зазором относительно его осевого выступа, полый ползун, установленный коаксиально выступу магнитопровода с возможностью перемещения вдоль него в вышеупомянутом зазоре и в рабочем зазоре между выступом и магнитопроводом, и расположенные на наружной поверхности ползуна подвижной катушки и катушки обратной связи, связанные с блоком управления привода, согласно изобретению осевой выступ имеет вылет относительно торцевой поверхности магнитопровода, равный 1,5-2 ширины рабочего зазора, определяемой по формуле

где t - ширина рабочего зазора, L - длина подвижной катушки, m - масса ползуна подвижной катушки и инструмента, А - половина рабочего хода ползуна, f - частота перемещений ползуна, Im - амплитудное значение тока в подвижной катушке, В - магнитная индукция в рабочем зазоре, d - средний диаметр подвижной катушки, N - число витков подвижной катушки.

Экспериментально установлено, что вылет выступа относительно торцевой поверхности магнитопровода должен составлять 1,5-2 ширины рабочего зазора. При соотношении менее 1,5 происходит уменьшение электромагнитной силы, действующей на ползун из-за рассеивания магнитных силовых линий. Если вылет выступа составляет более двух величин ширины рабочего зазора, то электромагнитная сила практически не увеличивается, а масса и габариты привода возрастают.

Электромагнитная сила электродинамического привода, возникающая в результате взаимодействия тока подвижной катушки с магнитным полем электромагнита, определяется по известной формуле

где F - электромагнитная сила, I - ток в подвижной катушке, В - магнитная индукция электромагнита в рабочем зазоре, где расположена подвижная катушка, l - длина проводника подвижной катушки.

Для предложенного устройства электромагнитная сила определяется

где k - конструктивный параметр привода, рассчитываемый по выражению

где d - средний диаметр подвижной катушки; N - число витков подвижной катушки; t - ширина рабочего зазора, в котором расположена подвижная катушка; L - длина подвижной катушки.

Из формулы (2) следует, что при постоянной индукции в зазоре электромагнитную силу можно менять путем регулирования тока в подвижной катушке. Причем быстродействие привода определяется скоростью изменения тока в подвижной катушке. При отсутствии магнитопровода в подвижной части привода на рабочих частотах (100-200 Гц) активное сопротивление подвижной катушки значительно больше реактивного.

Наибольшее распространение получил в технике переменный синусоидальный ток. При подаче на подвижную катушку синусоидального напряжения ток будет изменяться по закону:

i=Imsin(ωτ), (3)

где i - мгновенное значение тока в катушке; Im - амплитудное значение тока в катушке; τ - время; ω - угловая частота, определяемая

ω=2πf,

где f - частота переменного тока.

Уменьшением тока при разгоне вследствие наводимой в подвижной катушке ЭДС самоиндукции пренебрегаем, т.к. для предложенного устройства скорость идеального холостого хода на порядок и более превосходит реальные скорости перемещения.

При этом электромагнитная сила определяется:

подвижная часть привода согласно этой силе будет перемещаться в соответствии с уравнением

где m - масса подвижной части привода; β - коэффициент трения, зависящий от скорости; х' - скорость подвижной части привода (первая производная от перемещения по времени); х" - ускорение подвижной части привода (вторая производная от перемещения по времени).

Силами трения пренебрегаем, т.к. при исключении магнитопровода из подвижной части привода электромагнитная сила на порядок и более превосходит силу тяжести подвижной части.

При синусоидальном изменении электромагнитной силы перемещение ползуна будет происходить по закону

где А - амплитуда перемещения ползуна (равна половине рабочего хода инструмента). Из выражения (6) определятся

скорость х'

ускорение х"

Подставив (7), (8) в уравнение (5), получим

Проанализируем полученное уравнение. Развиваемое приводом усилие расходуется на преодоление сил трения βАωcos(ωτ) и ускорение подвижной системы -mAω2sin(ωτ). Учитывая, что рабочие частоты привода лежат в пределах от 20 до 400 Гц, делаем вывод: амплитуда ускорения силы на два порядка и более превосходит амплитуду сил трения:

Последнее условие позволяет упростить выражение (9):

Для практической оценки динамических характеристик привода достаточно знать зависимость рабочих характеристик (массы подвижной системы, амплитуды и частоты перемещения) от электрических и геометрических параметров электрической машины.

Для этого перепишем уравнение (11) для амплитудного значения перемещения:

Из уравнения (12) следует, что в предложенном конструктивном решении привода амплитуда механических колебаний прямо пропорциональна амплитуде тока в подвижной катушке и обратно пропорциональна квадрату частоты, причем электрические и геометрические параметры привода, в диапазоне частот от 20 до 400 Гц, связаны с его динамическими характеристиками следующим соотношением:

Из выражения (13) получаем формулу для определения ширины рабочего зазора:

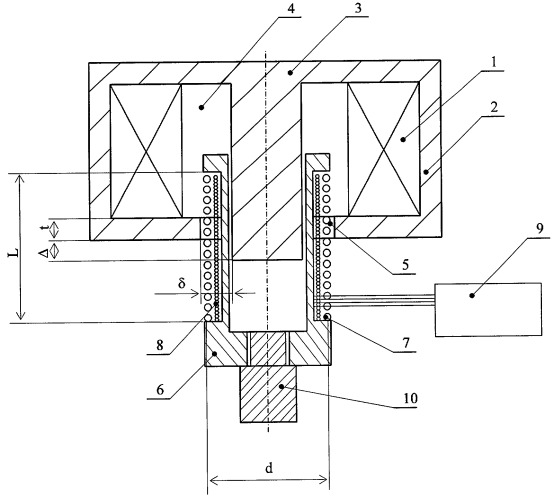

На чертеже представлен электродинамический привод подачи инструмента, состоящий из неподвижной катушки 1, установленной в полости магнитопровода 2, осевого выступа 3. Между выступом 3 и катушкой 1 образуется зазор 4. Между магнитопроводом 2 и выступом 3 образован рабочий зазор 5 величиной δ и шириной t, которая рассчитана по формуле (14).

Пример. Масса неподвижных частей ползуна с катушками и инструмента m=2 кг; длина подвижной катушки L=80 мм; половина рабочего хода ползуна А=22,5 мм; частота перемещений ползуна f=20 Гц; амплитудное значение тока в катушке Im=8 А; магнитная индукция в рабочем зазоре В=1 Тл; средний диаметр катушки d=65 мм; число витков подвижной катушки N=488. После подстановки данных в формулу (14) получаем t=6 мм.

Полый ползун 6, установленный коаксиально выступу 3, имеет возможность перемещения вдоль выступа 3 в зазорах 4 и 5. На наружной поверхности ползуна расположены подвижная катушка 7 и дополнительная катушка обратной связи 8, которые соединены с блоком управления приводом 9. Длина подвижной катушки 7 - L, ее средний диаметр d. Ползун 6 жестко соединен с инструментом 10. Вылет выступа 3 относительно торцевой поверхности магнитопровода 2 - Δ.

Электродинамический привод подачи инструмента работает следующим образом. Неподвижная катушка 1 электромагнита через блок управления 9 подключается к источнику постоянного тока. Из блока 9 подается электрическое напряжение заданной величины и направления на подвижную катушку 7. На витки катушки, находящиеся в рабочем зазоре 5, действует электромагнитная сила, под действием которой ползун 6 движется по выступу 3. Электрический сигнал с катушки обратной связи 8 подается в блок управления приводом. Направление и скорость движения ползуна 3, соответственно и инструмента 10, зависят от величины и направления тока в подвижной катушке 7, массы ползуна, инструмента, подвижной катушки, магнитной индукции в рабочем зазоре 5, среднего диаметра подвижной катушки 7, ее длины и числа витков этой катушки.

Выражение (14) подтверждено экспериментально при испытании опытной партии разработанных авторами линейных электродинамических приводов. Результаты показывают, что при заданной частоте и амплитуде перемещений инструмента предложенное техническое решение позволяет уменьшить массу привода на 20-22%, снизить энергетические затраты на 15-18% по сравнению с прототипом.

Электродинамический привод подачи инструмента, содержащий неподвижный электромагнит, предназначенный для создания радиального магнитного поля, с катушкой, закрепленной в полости магнитопровода с зазором относительно его осевого выступа, полый ползун, установленный коаксиально выступу магнитопровода с возможностью перемещения вдоль него в вышеупомянутом зазоре и в рабочем зазоре между выступом и магнитопроводом, и расположенные на наружной поверхности ползуна подвижную катушку и катушку обратной связи, связанные с блоком управления привода, отличающийся тем, что осевой выступ имеет вылет относительно торцевой поверхности магнитопровода, равный 1,5-2 ширины рабочего зазора, определяемого по формуле

где t - ширина рабочего зазора;

L - длина подвижной катушки;

m - масса ползуна, подвижной катушки и инструмента;

А - половина рабочего хода ползуна;

f - частота перемещений ползуна;

Im - амплитудное значение тока в подвижной катушке;

В - магнитная индукция в рабочем зазоре;

d - средний диаметр подвижной катушки;

N - число витков подвижной катушки.