Пресс-форма для литья под давлением

Иллюстрации

Показать всеИзобретение относится к литейному производству и может быть использовано для отливки полуфабриката при изготовлении керамических изделий. Техническим результатом изобретения является упрощение конструкции и повышение качества полуфабриката сложной формы. Пресс-форма для литья под давлением содержит разборную форму, рабочая полость которой расположена ниже камеры давления и соединена с ней литниковыми каналами и разрушаемой перегородкой, вентиляционные каналы. Внутренние поверхности разборной формы выполнены с углублением в зоне перехода меньшего сечения к большему, в которое вмонтирован формообразующий, трехлепестковый, разъемный вкладыш. Плоскости разъема вкладыша совмещены с вентиляционными каналами разборной формы. Во входной части рабочей полости выполнен кольцевой уступ, в котором размещена круговая шайба с литниковыми каналами в виде сопла Лаваля, расположенными под углом 120° друг к другу по центральной окружности круговой шайбы. Круговая шайба имеет центральное глухое отверстие для крепления элемента, формирующего внутренний пустотелый объем полуфабриката, который в нижней части рабочей полости зафиксирован центрирующим вкладышем. На поверхности круговой шайбы расположена разрушаемая мембранная перегородка с насечками в областях входа в литниковые каналы, которая крепится корпусом камеры давления, установленным соосно с круговой шайбой в кольцевом уступе рабочей полости. Сопряжение сборных деталей выполнено по скользящей посадке. 2 ил.

Реферат

Изобретение относится к литейному производству и может быть использовано для отливки плуфабриката при изготовлении керамических изделий.

В технологии керамических изделий сложной конфигурации особую роль играет операция получения полуфабриката из систем, содержащих твердые абразивные частицы и термопластические связки, которые в жидком или вязко-текучем состоянии под действием внешних сил заполняют объем заданной конфигурации (Грибовский П.О. Горячее литье керамических изделий. М. - Л. Госэнергоиздат, 1961; Белякова Н.П., Игнатьева Т.С. "Изготовление высокоогнеупорных изделий методом горячего литья под давлением". Тр. ВИО, вып.13,1972, с.74-86; Бабич В.Ф., К.П.Белоус. Химическое оборудование из керамики. М.: Машиностроение, 1987, с.36-39). Процессы горячего литья под давлением керамических изделий имеют много общего с процессами литья под давлением металлов (см., например, Спасский А.Г. Основы литейного производства, Металлургиздат, 1950 г.). Одним из основных вопросов рационального использования технологии горячего литья под давлением является оптимальный выбор конструкции форм для получения полуфабриката с законченной конфигурацией, высокого качества и заданных размеров. Даже при правильном выборе режимов литья керамических изделий неоптимизированный выбор вентиляционных каналов, литниковой системы и точности изготовления формы приводит к получению полуфабриката с дефектами в виде недоливов, складок, округления острых кромок, раковин, рыхлот и отклонений от геометрических размеров.

Известно устройство для литья с кристаллизацией под давлением, содержащее камеру прессования, литейную форму, рабочая полость которой соединена с камерой прессования литниковым каналом и расположена ниже нее, а литниковый канал выполнен с возможностью обеспечения гравитационной заливки расплава в рабочую область (RU 2137571, 1999 г.).

Недостатком известного решения является гравитационная заливка рабочего пространства формы, что в случае использования шликерных керамических систем приводит к расслоению компонентов. Кроме того, приложенное внешнее давление поршнем не использовано в процессе заполнения формы, а является механизмом, определяющим кинетику кристаллизации расплава.

Наиболее близким техническим решением по функциональному назначению и решаемой задаче - прототипом является установка для литья металлов, в которой использована разборная форма с переплавляемой перегородкой из формуемого материала, содержащая камеру давления в виде стакана с крышкой, перегородка из формуемого материала выполнена в виде усеченного конуса с полостью для засыпки шихты, в стенке стакана камеры давления и в стенке литейной формы выполнены отверстия, центры которых совпадают, при этом отверстие в стакане соединено с патрубком системы отсоса газов из полостей литейной формы, а в крышке выполнено отверстие для подачи инертного газа в рабочую полость камеры давления (RU №2196022, 10.01.2003 г.).

Недостатками известного технического решения является использование герметичного стакана, при котором возникает потребность в вакуумной системе для удаления газов из рабочих полостей, что усложняет конструкцию, а отсутствие объемного удаления газовых примесей в процессе заполнения рабочего пространства формы приводит при изготовлении длинномерных изделий с изменяющимся сечением по высоте к образованию пор, пустот в теле полуфабриката и искажению его конфигурации в процессе охлаждения.

Целью изобретения является упрощение конструкции и повышение качества полуфабриката сложной формы.

Поставленная цель достигается тем, что в пресс-форме для литья под давлением, содержащей разборную форму, рабочая полость которой расположена ниже камеры давления и соединена с ней литниковыми каналами и разрушаемой перегородкой, вентиляционные каналы, внутренние поверхности разборной формы выполнены с углублением в зоне перехода меньшего сечения к большему, в углубление вмонтирован формообразующий, трехлепестковый разъемный вкладыш, плоскости разъема которого совмещены с вентиляционными каналами разборной формы, во входной части рабочей полости выполнен кольцевой уступ, в котором размещена круговая шайба с литниковым каналами в виде сопла Лаваля, расположенными под углом 120° друг к другу по центральной окружности круговой шайбы, круговая шайба имеет центральное глухое отверстие для крепления элемента, формирующего внутренний пустотелый объем полуфабриката, элемент в нижней части рабочей полости зафиксирован центрирующим вкладышем, на поверхности круговой шайбы расположена разрушаемая мембранная перегородка с насечками в областях входа в литниковые каналы, которая крепится корпусом камеры давления, установленной соосно с круговой шайбой в кольцевом уступе рабочей полости, причем сопряжение сборных деталей выполнено по скользящей посадке.

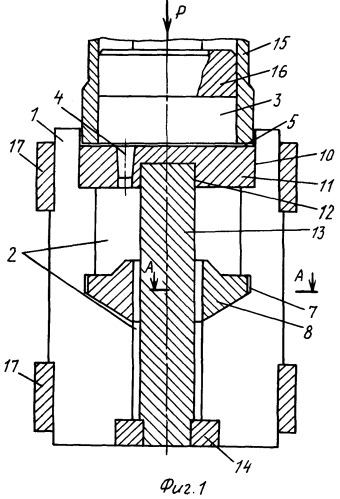

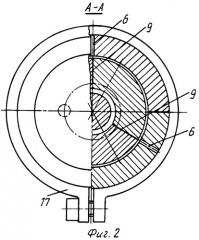

На фиг.1 представлен продольный разрез пресс-формы в сборе, на фиг.2 - поперечное сечение по А-А.

Пресс-форма для литья под давлением содержит разборную форму (1), рабочую полость (2), камеру давления (3), литниковые каналы (4), разрушаемую перегородку (5), вентиляционные каналы (6), углубление (7) в зоне перехода меньшего сечения к большему, формообразующий вкладыш (8), плоскости разъема вкладыша (9), кольцевой уступ (10), круговую шайбу (11), центральное глухое отверстие в круговой шайбе (12), элемент (13) формирующий внутренний пустотелый объем полуфабриката, центрирующий вкладыш (14), корпус камеры давления (15), пуансон (16), фиксирующие зажимы (17).

Пресс-форма работает следующим образом.

Разогретую вязко-текучую керамическую шликерную систему (массу) вводят в камеру давления (3). При этом пуансон (16) выведен из камеры давления вверх. После заполнения камеры давления (3) керамической шликерной массой, объем которой превышает на 5-7% объем изготавливаемого полуфабриката, в камеру давления вводят пуансон (16) до соприкосновения с поверхностью шликерной массы и подпрессовывают ее при удельном давлении, не превышающем предел прочности мембраны в областях соприкосновения с литниковыми каналами.

Эта операция предназначена для удаления возможных включений воздуха в шликерной массе. При увеличении удельного давления до предела прочности на разрыв в местах насечек на мембране происходит разрыв мембраны по линиям насечек, образующиеся лепестки мембраны прижимаются к стенкам литникового канала (4) и происходит ввод шликерной массы с большой скоростью в рабочую полость (2). В процессе заполнения рабочей полости (2) шликерной массой осуществляется принцип объемного удаления воздуха по микроканалам, образованным в местах скользящей посадкой сопряженных сборных деталей (1, 8) и вентиляционных каналов (6).

После заполнения рабочей полости возрастающее давление на шликерную массу приводит к раздвижке лепестков формообразующего вкладыша (8) в пределах посадочных допусков, при этом раздается характерный звук и частичный выход шликерной массы через вентиляционные каналы (6). В этот момент сбрасывается давление на пуансон (16) и он выводится из камеры давления (3).

После выполнения процесса литья разборную форму (1) освобождают от корпуса камеры давления (15), удаляют фиксирующие зажимы (17), раскрывают разборную форму (1), извлекают формообразующий вкладыш (8) и центрирующий вкладыш (14). Освобождают полученный полуфабрикат от элемента (13), формирующего внутренний пустотелый объем полуфабриката, специальным приспособлением.

Экспериментальные испытания пресс-формы для литья под давлением в различных режимах заполнения рабочей полости при изготовлении крупногабаритных изолирующих трубных вставок для газовых котлов показали возможность получения изделий без дефектов структуры в материале изделий, отсутствие деформаций, точных посадочных размеров без применения механической обработки, а их проверка в эксплуатационных условиях доказала конкурентоспособность цельнолитых изделий по сравнению со сборными импортными аналогами.

Пресс-форма для литья под давлением, содержащая разборную форму, рабочая полость которой расположена ниже камеры давления и соединена с ней литниковыми каналами и разрушаемой перегородкой, вентиляционные каналы, отличающаяся тем, что внутренние поверхности разборной формы выполнены с углублением в зоне перехода меньшего сечения к большему, в углубление вмонтирован формообразующий трехлепестковый разъемный вкладыш, плоскости разъема которого совмещены с вентиляционными каналами разборной формы, во входной части рабочей полости выполнен кольцевой уступ, в котором размещена круговая шайба с литниковыми каналами в виде сопла Лаваля, расположенными под углом 120° друг к другу по центральной окружности круговой шайбы, круговая шайба имеет центральное глухое отверстие для крепления элемента, формирующего внутренний пустотелый объем полуфабриката, элемент в нижней части рабочей полости зафиксирован центрирующим вкладышем, на поверхности круговой шайбы расположена разрушаемая мембранная перегородка с насечками в областях входа в литниковые каналы, которая крепится корпусом камеры давления, установленным соосно с круговой шайбой в кольцевом уступе рабочей полости, причем сопряжение сборных деталей выполнено по скользящей посадке.