Запорный механизм капота транспортного средства (варианты)

Иллюстрации

Показать всеИзобретение относится к области транспорта и касается средств запирания капота транспортного средства. Запорный механизм капота транспортного средства содержит запорный узел, состоящий из стержневого элемента с рабочей головкой, выполненной с возможностью прохода и/или размещения в отверстии одной из соединяемых деталей, и запорный стержень, расположенный с возможностью перемещения в этом отверстии, ось которого перпендикулярна продольной оси запорного стержня, и смещенный от центральной продольной оси отверстия с возможностью взаимодействия с внешней поверхностью рабочей головки. Механизм дополнительно содержит по меньшей мере один другой аналогичный запорный узел, запорный стержень которого связан с запорным стержнем первого узла с возможностью их одновременного перемещения. Каждый из запорных стержней размещен с возможностью перемещения в канале, препятствующем радиальному смещению запорного стержня относительно оси стержневого элемента при взаимодействии с внешней поверхностью рабочей головки. Запорные стержни связаны друг с другом посредством гибкой тяги. Один из запорных стержней закреплен на тяге, проходящей через сквозное продольное отверстие, выполненное в стержне, или входящей в два глухих отверстия, выполненных с противоположных торцов стержня, а другой из стержней закреплен на конце тяги, входящем в глухое отверстие указанного стержня. Технический результат заключается в повышении надежности запирания и возможности установки запорного механизма в трудноуязвимых зонах подкапотного пространства. 2 н. и 14 з.п. ф-лы, 10 ил.

Реферат

Предложенное изобретение относится к области транспорта и касается средств запирания капота транспортного средства.

Наиболее близким к предлагаемому механизму является запорный механизм капота транспортного средства, содержащий запорный узел, который состоит из стержневого элемента с рабочей головкой, выполненной с возможностью прохода и/или размещения в отверстии одной из соединяемых деталей, и запорный стержень, расположенный с возможностью перемещения в этом отверстии, ось которого перпендикулярна продольной оси запорного стержня, и смещенный от центральной продольной оси отверстия с возможностью взаимодействия с внешней поверхностью рабочей головки (патент FR 2495677, 1982).

Известный запорный механизм обладает низкой надежностью, поскольку при приложении большого усилия к стержневому элементу с рабочей головкой запорный стержень, размещенный консольно и, находясь в свободном пространстве, деформируется и перестает удерживать рабочую головку.

Технической задачей, на решение которой направлено предложенное изобретение, является повышение надежности запирания и возможности установки запорного механизма в трудноуязвимых зонах подкапотного пространства.

Поставленная задача решается тем, что запорный механизм капота транспортного средства, содержащий запорный узел, состоящий из стержневого элемента с рабочей головкой, выполненной с возможностью прохода и/или размещения в отверстии одной из соединяемых деталей, и запорный стержень, расположенный с возможностью перемещения в этом отверстии с возможностью взаимодействия с внешней поверхностью рабочей головки, дополнительно содержит по меньшей мере один другой аналогичный запорный узел, запорный стержень которого связан с запорным стержнем первого узла с возможностью их одновременного перемещения. Запорные стержни могут быть связаны друг с другом посредством гибкой тяги двояким образом.

В первом варианте один из запорных стержней закреплен на тяге, проходящей через сквозное продольное отверстие, выполненное в этом стержне, а другой из стержней закреплен на конце этой тяги, входящем в глухое отверстие указанного стержня.

В другом варианте один из запорных стержней закреплен на концах двух гибких тяг, входящих в отверстия на противоположных концах этого стержня, одна из гибких тяг соединена с приводом перемещения, а другой запорный стержень закреплен на другом конце другой гибкой тяги, входящем в отверстие в указанном стержне.

При этом в обоих вариантах каждый из запорных стержней размещен с возможностью перемещения вдоль своей оси в направляющей, ограничивающей радиальное смещение запорного стержня относительно оси стержневого элемента при взаимодействии его с внешней поверхностью рабочей головки. Указанная направляющая предпочтительно выполнена в форме канала в одной из соединяемых деталей, ось которого смещена относительно оси отверстия и стержневого элемента.

В обоих вариантах рабочая головка может быть выполнена в виде тела вращения, например сферы, или полусферы, или полусферы в сочетании с усеченным конусом, или усеченного конуса, а также может быть образована утолщением конца стержневого элемента. Для исключения поломки механизма рабочая головка может иметь упругое осевое перемещение вдоль стержневого элемента и/или сам стержневой элемент может быть выполнен упругим в поперечном направлении.

Сущность изобретения поясняется чертежами.

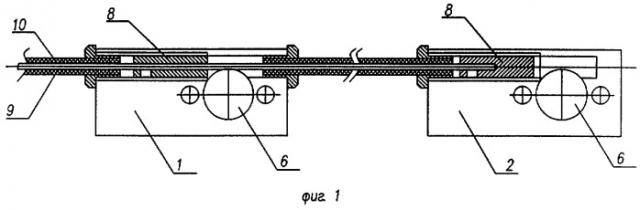

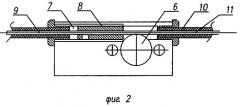

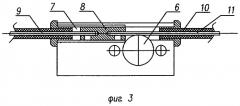

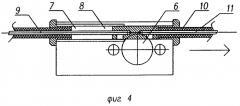

На фиг.1 показано продольное сечение (вид сверху) предлагаемого запорного механизма с двумя запорными узлами в открытом положении. На фиг.2 показан запорный узел в открытом положении с первым вариантом закрепления стержня на тяге без разрыва последней. На фиг.3 показан запорный узел в открытом положении с вторым вариантом закрепления стержня на тяге с разрывом последней. На фиг.4 показан запорный узел по фиг.3 в закрытом положении. На фиг.5 показано размещение запорного механизма на капоте транспортного средства. На фиг.6 схематично показан запорный механизм в поперечном сечении. На фиг.7 показан запорный механизм с возможностью перемещения запорной головки. На фиг.8 показаны варианты выполнения рабочей головки. На фиг.9 - схема сопряжения запорного стержня с другими элементами. На фиг.10 - варианты выполнения отверстий одной из соединяемых деталей.

Запорный механизм (см. фиг.1) состоит из по меньшей мере двух запорных узлов 1, 2, каждый из которых закреплен на капоте или кузове транспортного средства 3 (фиг.5) в трудноуязвимом месте, например сбоку транспортного средства.

Каждый из запорных узлов состоит из стержневого элемента 4, закрепленного на капоте или кузове (фиг.6-9). На стержневом элементе 4 жестко или с возможностью упругого перемещения вдоль него закреплена рабочая головка 5, выполненная с возможностью размещения в отверстии 6 одной из соединяемых деталей 12 (кузова или капота), которое может быть выполнено цилиндрическим, коническим или цилиндрическим с одной или двумя фасками (фиг.10).

В этой же детали 12 с возможностью возвратно-поступательного перемещения в канале 7, ось которого смещена относительно продольной оси отверстия 6, расположен запорный стержень 8, при осевом перемещении которого происходит частичное перекрывание отверстия 6 (фиг.4), ось которого перпендикулярна оси запорного стержня 8.

Предпочтительно, чтобы рабочая головка 5 была выполнена в виде тела вращения (сфера, полусфера, конус или их сочетания) или в виде утолщения на конце стержневого элемента 4, а также чтобы стержневой элемент 4 был выполнен упругим в поперечном направлении.

На фиг.8 показан вариант механизма, когда рабочая головка 5 установлена на стержневом элементе 4 с возможностью упругого перемещения вдоль него.

Предпочтительно такое выполнение рабочей головки 5, чтобы ее рабочая поверхность, взаимодействующая с запорным стержнем 8, была не плоской, а наклонной к оси стержневого элемента 4, т.е. сферической или конической.

Запорные стержни 8 соединены между собой посредством гибкой тяги 9, проходящей вдоль канала 7 без перекрытия отверстия 6 и которая одним из своих концов соединена с приводом ее перемещения (не показан). Гибкая тяга 9 может быть помещена в оплетку 10.

Запорный стержень 8 может быть закреплен на тяге 9 по двум вариантам. В первом варианте тяга 9 проходит в продольном сквозном отверстии стержня 8 без ее разрыва (фиг.2), а во втором варианте - с ее разрывом (фиг.3), так что концы тяги 9 входят в глухие отверстия, выполненные с противоположных торцов стержня 8, таким образом, фактически имеют место две тяги 9 и 11.

Запорный стержень 8 конечного запорного узла 2 (фиг.1) соединен с тягой 9 посредством глухого отверстия в его торце.

Канал 7, выполненный в стенке отверстия 6, повторяет форму части поверхности запорного стержня 8.

Запорный стержень 8 размещен в канале 7 с небольшим зазором, величина которого выбрана из условия непрохождения головки 5 стержневого элемента 4 через отверстие 6 при смещении стержня 8 в поперечном направлении. Величина зазора должна удовлетворять следующему соотношению: L<L1-L2, где L - толщина зазора между поверхностью стержня и поверхностью углубления, L1 - максимальная толщина головки 5 в поперечном сечении и направлении, L2 - минимальное расстояние между поверхностью стержня 8 и поверхностью отверстия 6 в поперечном сечении и направлении. При соблюдении указанного неравенства величина головки 5 будет всегда больше расстояния, определяющего проходное сечение отверстия 6, даже если стержень 8 отклонится до упора в стенку канала 7, а следовательно, головка 5 не сможет пройти сквозь отверстие 6.

Запорный механизм функционирует следующим образом.

Узлы 1, 2 запорного механизма закрепляют в трудноуязвимых местах подкапотного пространства.

При закрывании капота рабочая головка 5 проходит через отверстие 6 и размещается за соединяемой деталью 12. Рабочая головка 5 может также размещаться полностью в отверстии 6 соединяемой детали или частично находится в отверстии 6, а частично за соединяемой деталью, как показано на фиг.6, 8.

При фиксировании капота усилие посредством тяги 9 передается на запорные стержни 8 каждого из запорных узлов, что приводит к одновременному перемещению всех стержней 8 в соответствующих каналах 7 до частичного перекрывания отверстий 6. При этом ход рабочих стержней 8 является минимальным за счет его смещения от центральной продольной оси отверстия 6 и стержневого элемента 4 и при этом стержень 8 не образует консоли, поскольку опирается на стенку канала 7.

Каждый из запорных стержней 8 фиксирует капот в запертом положении путем взаимодействия с внешней поверхностью рабочей головки 5 соответствующего запорного узла.

При приложении к стержневому элементу 4 большого усилия, направленного на открытие запорного узла, стенки канала 7 препятствуют прогибанию запорного стержня 8, который надежно удерживает рабочую головку 5 и обеспечивает надежное запирание.

Запорный механизм не требует точной ориентации стержневого элемента 4 относительно базовых поверхностей, что упрощает его изготовление.

Запорные узлы в количестве двух и более штук могут быть установлены в любом месте перемещающей тяги, что позволяет значительно повысить надежность работы устройства.

При попытке вскрыть капот путем разрыва тяги в наиболее доступном месте - в средней части капота - оба запорных узла остаются в запертом состоянии.

1. Запорный механизм капота транспортного средства, содержащий запорный узел, состоящий из стержневого элемента с рабочей головкой, выполненной с возможностью прохода и/или размещения в отверстии одной из соединяемых деталей, и запорный стержень, расположенный с возможностью перемещения в этом отверстии и взаимодействия с внешней поверхностью рабочей головки, отличающийся тем, что дополнительно содержит по меньшей мере один другой аналогичный запорный узел, запорный стержень которого связан с запорным стержнем первого узла с возможностью их одновременного перемещения, один из запорных стержней закреплен на гибкой тяге, соединенной с приводом перемещения и проходящей через сквозное продольное отверстие, выполненное в этом стержне, а другой из запорных стержней закреплен на конце этой тяги, входящем в отверстие указанного стержня.

2. Механизм по п.1, отличающийся тем, что каждый из запорных стержней размещен с возможностью перемещения вдоль своей оси в направляющей, ограничивающей радиальное смещение запорного стержня относительно оси стержневого элемента при взаимодействии его с внешней поверхностью рабочей головки.

3. Механизм по п.2, отличающийся тем, что направляющая выполнена в виде канала, выполненного в указанной соединяемой детали, ось которого смещена относительно оси отверстия и стержневого элемента.

4. Механизм по п.1, отличающийся тем, что рабочая головка выполнена в виде тела вращения: сферы, или полусферы, или полусферы в сочетании с усеченным конусом, или усеченного конуса.

5. Механизм по п.1, отличающийся тем, что рабочая головка выполнена в виде утолщения конца стержневого элемента со стороны запорного стержня.

6. Механизм по п.1, отличающийся тем, что стержневой элемент выполнен упругим в поперечном направлении.

7. Механизм по п.1, отличающийся тем, что рабочая головка закреплена на стержневом элементе с возможностью упругого перемещения вдоль него.

8. Механизм по п.1, отличающийся тем, что отверстие для прохода и/или размещения рабочей головки выполнено цилиндрическим, или коническим, или цилиндрическим с одной или двумя фасками.

9. Запорный механизм капота транспортного средства, содержащий запорный узел, состоящий из стержневого элемента с рабочей головкой, выполненной с возможностью прохода и/или размещения в отверстии одной из соединяемых деталей, и запорный стержень, расположенный с возможностью перемещения в этом отверстии и взаимодействия с внешней поверхностью рабочей головки, отличающийся тем, что дополнительно содержит по меньшей мере один другой аналогичный запорный узел, запорный стержень которого связан с запорным стержнем первого узла с возможностью их одновременного перемещения, один из запорных стержней закреплен на концах двух гибких тяг, входящих в отверстия на противоположных концах этого стержня, одна из гибких тяг соединена с приводом перемещения, а другой запорный стержень закреплен на другом конце другой гибкой тяги, входящем в отверстие указанного стержня.

10. Механизм по п.9, отличающийся тем, что каждый из запорных стержней размещен с возможностью перемещения вдоль своей оси в направляющей, ограничивающей радиальное смещение запорного стержня относительно оси стержневого элемента при взаимодействии его с внешней поверхностью рабочей головки.

11. Механизм по п.10, отличающийся тем, что направляющая выполнена в виде канала, выполненного в указанной соединяемой детали, ось которого смещена относительно оси отверстия и стержневого элемента.

12. Механизм по п.9, отличающийся тем, что рабочая головка выполнена в виде тела вращения: сферы, или полусферы, или полусферы в сочетании с усеченным конусом, или усеченного конуса.

13. Механизм по п.9, отличающийся тем, что рабочая головка выполнена в виде утолщения конца стержневого элемента со стороны запорного стержня.

14. Механизм по п.9, отличающийся тем, что стержневой элемент выполнен упругим в поперечном направлении.

15. Механизм по п.9, отличающийся тем, что рабочая головка закреплена на стержневом элементе с возможностью упругого перемещения вдоль него.

16. Механизм по п.9, отличающийся тем, что отверстие для прохода и/или размещения рабочей головки выполнено цилиндрическим, или коническим, или цилиндрическим с одной или двумя фасками.