Способ смены футеровки печи и печь для осуществления прямой плавки

Иллюстрации

Показать всеИзобретение относится к области металлургии и может быть использовано при ремонте печей с огнеупорной футеровкой, используемой для осуществления процесса прямой плавки. В способе после остановки процесса прямой плавки печь охлаждают, получают доступ внутрь печи через входные отверстия, меняют футеровку печи и возобновляют рабочий процесс в течение периода времени, составляющего 21 день или менее. Печь содержит основание, образующее под печи, боковую стену и верхнюю стену, канал для отходящих газов, по меньшей мере, одну фурму для вдувания твердых материалов, проходящую через боковую стену, по меньшей мере, одну фурму для вдувания кислородсодержащего газа в верхнюю область печи, огнеупорную футеровку, по меньшей мере, в горновой области печи, в которой находится расплавленный металл во время процесса и два диаметрально противоположных входных отверстия в боковой стене в горновой области, а также входное отверстие в поду печи. Изобретение позволяет сократить время, необходимое для смены футеровки печей, а также ежегодно менять футеровку частично или полностью. 2 н. и 23 з.п. ф-лы, 3 табл., 7 ил.

Реферат

Настоящее изобретение относится к способу смены футеровки печи с огнеупорной футеровкой, которая используется для осуществления процесса прямой плавки в расплаве, в котором расплавленный металл получают в условиях, требующих температур жидкой ванны, по меньшей мере, 1000°С.

Настоящее изобретение относится, в частности, хотя ни в коей мере не исключительно, к способу смены футеровки печи с огнеупорной футеровкой, которая используется для осуществления процесса прямой плавки в жидкой ванне, известного как процесс Hismelt.

Настоящее изобретение также относится к печи с огнеупорной футеровкой, выполненной с учетом предложенного способа смены футеровки.

Под «процессом прямой плавки» подразумевается процесс, в котором расплавленный металл получают непосредственно из металлсодержащего загружаемого материала, такого как железная руда и частично восстановленная железная руда.

В основе одной известной группы процессов прямой плавки лежит использование электрических печей в качестве основного источника энергии для реакций плавления.

В основе другого процесса прямой плавки, известного как процесс Romelt, лежит использование ванны большого объема интенсивно перемешиваемого расплавленного шлака в качестве среды для плавления загружаемых сверху оксидов металла с целью получения металла и для дожигания газообразных продуктов реакции и передачи теплоты, необходимой для продолжения плавления оксидов металла.

Следующую известную группу процессов прямой плавки, которые базируются на шлаке, обычно описывают как «глубокие» шлаковые процессы. В основе таких процессов, например, DIOS и AISI, лежит создание глубокого слоя расплавленного шлака, состоящего из нескольких зон: верхней зоны для дожигания газов реакции с вдуваемым кислородом, нижней зоны для плавления оксидов металлов до металла и промежуточной зоны, разделяющей верхнюю и нижнюю зоны.

В процессе прямой плавки Hismelt реакционной средой является слой расплавленного металла, причем данный процесс заключается в следующем;

(a) формируют ванну расплавленного металла и шлака в печи,

(b) вдувают в ванну

(i) металлсодержащее сырье, обычно оксиды металлов, и

(ii) твердый углеродсодержащий материал, обычно уголь, который действует как восстановитель металлсодержащего сырья и как источник энергии, и

(c) плавят металлсодержащее сырье до получения слоя металла.

Процесс Hismelt также включает дожигание газов реакции, таких как оксид углерода и водород, выделяющихся из ванны в пространство над нею, с кислородсодержащим газом, и передачу образующейся при дожигании теплоты в ванну, чтобы увеличить тепловую энергию, необходимую для плавления металлсодержащего сырья.

Процесс Hismelt также включает формирование переходной зоны над номинально спокойной поверхностью ванны, в которой находится благоприятная масса поднимающихся, а затем опускающихся капель, или всплесков, или брызг расплавленного материала, обеспечивающая эффективную среду для передачи в ванну тепловой энергии, образующейся при дожигании газов реакции над ванной.

Предпочтительная форма процесса Hismelt описана в международной заявке PCT/AU 99/00538 на имя заявителя и упоминается здесь для сведения.

Существует ряд известных печей, которые были разработаны для осуществления описанных выше и других известных процессов прямой плавки в жидкой ванне.

Например, в международной заявке PCT/AU 99/00537 на имя заявителя данного изобретения описана печь для осуществления процесса Hismelt. Информация, содержащаяся в вышеупомянутой заявке, упоминается здесь для сведения.

Одним из факторов, имеющих значение для экономичности процессов прямой плавки, является количество времени, необходимого для смены футеровки печей, которые используются для осуществления этих процессов. В течение этого времени производство расплавленного металла должно останавливаться.

Заявитель полагает, что в случае процесса Hismelt требуется ежегодная частичная смена футеровки, а каждые два года необходимо менять футеровку полностью. Понятие «частичная смена футеровки» печи подразумевает смену футеровки, при которой производят замену огнеупора на боковой стене печи и факультативно некоторый ремонт горна и верхней части печи для ремонта этих секций печи.

Понятие «полная смена футеровки» подразумевает смену футеровки, при которой заменяют огнеупоры боковой стены, а также заменяют огнеупоры в поду печи и водоохлаждаемые панели в боковой и верхней стенах.

Согласно изобретению предложен способ смены футеровки печи, используемой для осуществления процесса прямой плавки, в котором расплавленный металл получают в условиях, требующих температур жидкой ванны, по меньшей мере, 1000°С, причем печь содержит под, выложенный огнеупором, боковую стену, выложенную, по меньшей мере, частично огнеупорной футеровкой, и верхнюю стену, а также, по меньшей мере, два входных отверстия внутрь печи, заключающийся в том, что после остановки процесса прямой плавки печь охлаждают, получают доступ внутрь печи через входные отверстия, заменяют футеровку печи и возобновляют рабочий процесс в течение периода времени продолжительностью 21 день или менее.

Предпочтительно период остановки составляет 20 дней или менее. Более предпочтительно период остановки составляет 18 дней или менее.

Наиболее предпочтительно период остановки составляет 15 дней или менее.

Является предпочтительным предусмотреть, по меньшей мере, одно входное отверстие в боковой стене печи в горновой области и, по меньшей мере, одно входное отверстие в верхней секции печи.

Более предпочтительно, чтобы было предусмотрено два входных отверстия в боковой стене в горновой области печи и, по меньшей мере, одно входное отверстие в верхней секции печи.

Предпочтительно чтобы входные отверстия в боковой стене были расположены диаметрально противоположно.

Предпочтительно чтобы входные отверстия в боковой стене были выполнены в форме закрывающихся дверей в боковой стене.

Предпочтительно, чтобы было предусмотрено дополнительное входное отверстие в поду печи.

Предпочтительно, чтобы печь содержала, по меньшей мере, одну фурму для вдувания твердых материалов, проходящую через боковую стену, и по меньшей мере, одну фурму для вдувания кислородсодержащего газа в верхнюю область печи.

Предпочтительно, чтобы боковая стена печи содержала водоохлаждаемые панели.

Предпочтительно, чтобы верхняя стена печи содержала водоохлаждаемые панели.

Предпочтительно, чтобы печь содержала копильник.

При описанной выше конструкции печи предпочтительно, чтобы охлаждение печи завершалось за 24 часа или менее.

Предпочтительно, чтобы охлаждение печи осуществлялось посредством форсированного конвекционного охлаждения или быстрого охлаждения. Если не предпринять таких специальных мер, то период охлаждения, необходимого для того, чтобы рабочие смогли войти в печь и приступить к смене футеровки, может занимать несколько дней, а для полной смены футеровки даже гораздо больше месяца.

Кроме того, в такой печи является предпочтительным, чтобы доступ внутрь печи через входные отверстия мог осуществляться за 30 часов или менее в случае частичной смены футеровки и за 54 часа или менее в случае полной смены футеровки печи.

Обычно, как при частичной, так и при полной смене футеровки печь изолируют от источников загружаемых материалов, снимают фурмы и открывают входные отверстия.

Также в такой печи предпочтительно, чтобы операция частичной смены футеровки завершалась за 370 часов или менее, а полная смена футеровки - за 492 часа или менее.

Обычно при частичной смене футеровки печи удаляют существующую огнеупорную футеровку, укладывают арматурный слой футеровки на боковой стене, укладывают рабочий слой футеровки на арматурном слое футеровки, укладывают футеровку шлаковой зоны на арматурном слое футеровки, устанавливают фурмы и соединяют печь с источниками загружаемых материалов.

Предпочтительно арматурный слой футеровки включает в себя внешнюю постоянную футеровку и внутреннюю сменную футеровку из огнеупорного кирпича, и при укладке арматурного слоя футеровки производят ремонт постоянной футеровки и укладывают новую сменную футеровку из кирпича.

Предпочтительно рабочий слой футеровки и футеровку шлаковой зоны выполняют из огнеупорного кирпича.

Обычно при полной смене футеровки печи выполняют перечисленные выше этапы частичной смены футеровки, а также заменяют водоохлаждаемые панели в боковых и верхней стенах, снимают и заменяют копильник и укладывают огнеупорный под.

Предпочтительно, при замене водоохлаждаемых панелей в верхней стене снимают верхнюю стену, заменяют водоохлаждаемые панели в верхней стене и после этого устанавливают верхнюю стену на печь.

Предпочтительно при полной смене футеровки печи кладут из кирпича соединение копильника между копильником и печью и используют кирпичную кладку соединения копильника, которая входит в печь в качестве замка для кирпичной кладки сменного арматурного слоя футеровки и рабочего слоя футеровки.

Предпочтительно при укладке огнеупорного пода укладывают один или несколько слоев сборных огнеупорных блоков в качестве нижнего пода и укладывают верхний слой огнеупорного кирпича на нижний под.

Кроме того, в данной печи предпочтительно, чтобы возобновление процесса прямой плавки после смены футеровки завершалось за 96 часов или менее.

Предпочтительно при смене футеровки печи устанавливают предохранительную платформу над горновой областью печи, разделяя тем самым печь на две рабочие зоны, одну над предохранительной платформой, а другую под нею, чтобы можно было выполнять работы по смене футеровки одновременно в обеих зонах.

Предпочтительно при смене футеровки печи устанавливают на платформе устройство, выполненное с возможностью удержания, а также подъема и опускания водоохлаждаемых панелей, и используют данное устройство при необходимости снятия водоохлаждаемых панелей с боковой стены или свода и установки сменных водоохлаждаемых панелей на боковой стене или своде.

Согласно изобретению также предложена печь для осуществления процесса прямой плавки, содержащая: основание, образующее под печи, боковую стену и верхнюю стену, канал для отходящих газов, по меньшей мере, одну фурму для вдувания твердых материалов, проходящую через боковую стену, по меньшей мере, одну фурму для вдувания кислородсодержащего газа в верхнюю область печи, огнеупорную футеровку, по меньшей мере, в горновой области печи, где находится расплавленный материал во время процесса, и по меньшей мере, одно входное отверстие в боковой стене в горновой области.

Предпочтительно печь содержит 2 входных отверстия в боковой стене горновой области.

Предпочтительно печь содержит входное отверстие в поду печи.

Предпочтительно входное отверстие в поду представляет собой съемную заглушку.

Предпочтительно печь содержит один или более слоев сборных огнеупорных блоков, образующих нижний под, и верхний слой огнеупорных блоков, уложенных на нижний под.

Предпочтительно верхняя стена выполнена с возможностью снятия с печи.

Предпочтительно печь содержит копильник для выпуска расплавленного металла из печи.

Предпочтительно копильник выполнен с возможностью отсоединения от печи.

В дальнейшем настоящее изобретение поясняется описанием примера его воплощения со ссылками на прилагаемые чертежи, на которых:

на фиг.1 изображен вертикальный разрез печи, пригодной для осуществления процесса Hismelt;

фиг.2 - разрез по линии 2-2 на фиг.1;

фиг.3 - разрез по линии 3-3 на фиг.1;

фиг.4-7 - вертикальные разрезы печи, изображенной на фиг.1-3, с удаленными из печи фурмами для вдувания кислородсодержащего газа и твердых материалов, как это имеет место во время смены футеровки, которые иллюстрируют использование предохранительной платформы и устройства для снятия имеющихся водоохлаждаемых панелей и установки сменных водоохлаждаемых панелей на боковой стене и своде печи во время смены футеровки печи.

Печь, изображенная на чертежах, содержит основание 3, боковую стену 5, образующую практически цилиндрическую камеру, свод 7, копильник 57 для непрерывного выпуска расплавленного металла, летку 61 для периодического выпуска шлака и канал 9 для отходящих газов.

При использовании печи в соответствии с процессом Hismelt, описанным в международной заявке PCT/AU 99/00538, печь содержит жидкую ванну, которая включает слой 15 расплавленного металла и слой 16 расплавленного шлака над металлическим слоем 15. Стрелка 17 показывает положение спокойной поверхности слоя 15 металла, а стрелка 19 положение спокойной поверхности слоя 16 шлака. Под «спокойной поверхностью» подразумевается поверхность в отсутствии вдувания газа и твердых материалов в печь.

Боковая стена 5 печи включает в себя наружный металлический кожух 69.

Кроме того, нижние секции боковой стены 5, образующие горновую область, которая контактирует с содержащимися в ней слоями 15, 16 расплавленного металла и шлака, имеют огнеупорную футеровку, а верхние секции боковой стены 5 над горновой областью содержат водоохлаждаемые панели 10.

Огнеупорная футеровка включает в себя постоянный арматурный слой 79 футеровки, образованный методом литья на металлическом кожухе 69, сменный арматурный слой 71 футеровки, рабочий слой 73 футеровки в области, которая контактирует со слоем 15 расплавленного металла, и футеровку 75 шлаковой зоны на арматурном слое 71 футеровки в области, которая контактирует со слоем 16 шлака.

Кроме того, основание 3 печи содержит под горна, который футерован огнеупором.

Также верхняя стена 7 печи содержит водоохлаждаемые панели 10.

Обычно сменный арматурный слой 71 футеровки, рабочий слой 73 футеровки и футеровка 75 шлаковой зоны выполнены из огнеупорного кирпича. Под горна обычно состоит из двух слоев 45, 47 сборных огнеупорных блоков, которые образуют нижний под, и верхнего слоя 49 огнеупорного кирпича.

Печь также содержит множество фурм 11 (из которых показаны 2) для вдувания твердых материалов, проходящих вниз и внутрь под углом 30-60° к вертикали через боковые стены 5 и в слой 16 шлака. Положение фурм 11 выбирается таким образом, чтобы их нижние концы 35 находились над спокойной поверхностью 17 слоя 15 металла.

При использовании процесса Hismelt металлсодержащее сырье (обычно измельченное), твердый углеродосодержащий материал (обычно уголь) и флюсы (обычно известняк и оксид магния), захваченные газом-носителем (обычно N2), вдуваются в слой 15 металла через фурмы 11. Импульс твердых материалов и газа-носителя вынуждает твердый материал и газ-носитель проникать в слой 15 металла. Уголь улетучивается и тем самым образует газ в слое 15 металла. Углерод частично растворяется в металле и частично остается в виде твердого углерода. Металлсодержащее сырье плавится до металла и во время реакции плавления образуется газообразный оксид углерода. Газы, попадающие в слой 15 металла и образующиеся при улетучивании угля и плавления, выталкивают вверх расплавленный металл, твердый углерод и шлак (утопленный в слое 15 металла в результате вдувания твердых материалов/газа) из слоя 15 металла, что вызывает движение вверх всплесков, капель и брызг расплавленного металла и шлака, и эти всплески, капли и брызги захватывают шлак по мере их движения через слой 16 шлака.

Это выталкивание вверх расплавленного металла, твердого углерода и шлака вызывает значительное перемешивание в слое 15 металла и слое 16 шлака, в результате чего слой 16 шлака увеличивается в объеме и имеет поверхность, показанную стрелкой 30. В результате перемешивания температура в областях металла и шлака становится по существу одинаковой, обычно 1450-1550°С, с колебаниями порядка 30°.

Кроме того, движение вверх всплесков, капель и брызг расплавленного металла и шлака, вызванное выталкиванием вверх расплавленного металла, твердого углерода и шлака, распространяется в область 31 («верхнее пространство»), находящуюся над расплавленным материалом в печи, и образует переходную зону 23.

Печь также содержит фурму 13 для вдувания кислородсодержащего газа (обычно подогретого обогащенного кислородом воздуха), которая расположена в центре и входит в вертикальном направлении вниз в печь. Положение фурмы 13 и расход газа через фурму 13 выбираются таким образом, чтобы кислородсодержащий газ проникал в центральную область переходной зоны 23 и сохранял практически свободное от металла и шлака пространство 25 вокруг конца фурмы 13.

Вдувание кислородсодержащего газа через фурму 13 в соответствии с процессом Hismelt дожигает реакционные газы СО и Н2 в переходной зоне 23 и в свободном пространстве 25 вокруг конца фурмы 13 и создает высокие температуры порядка 2000°С или выше в этом газовом пространстве. Теплота передается поднимающимся и опускающимся всплескам, каплям и брызгам расплавленного материала в области вдувания газа, а затем она частично передается слою 15 металла, когда металл и шлак в него возвращаются.

Как было указано выше, для экономики процесса Hismelt существенно, чтобы требуемые периодические смены футеровки выполнялись в течение как можно более короткого периода времени. Это особенно важно, если данная печь является единственным поставщиком горячего металла для последующих операций рафинирования и производства, например, когда процесс Hismelt служит для поставки расплавленного чугуна на сталеплавильный минизавод, содержащий электродуговую печь и разливочные машины. Сокращение до минимума времени смены футеровки печи является трудной задачей, учитывая необходимость удаления из печи и размещения в ней существенного количества материалов. Например, для печи диаметром 6 м требуется 500-600 тонн только огнеупорного материала.

Был разработан график смены футеровки печи, используемой для процесса Hismelt, который включает ежегодную частичную смену футеровки и полную смену футеровки каждые два года. В контексте печи, показанной на фигурах

(a) частичная смена футеровки включает ремонт постоянного арматурного слоя 79 футеровки и замену (путем замены кладки) сменного арматурного слоя 71, рабочего слоя 73 и футеровки 75 шлаковой зоны, а

(b) полная смена футеровки включает ремонт и замену футеровок, упомянутых в пункте (а), а также включает замену каждого из

(i) слоев 45, 47, 49 огнеупорного кирпича, образующего под горна,

(ii) копильника 57 и

(iii) водоохлаждаемых панелей в боковой и верхней стенах 5, 7.

Чтобы осуществлять замену футеровки печи с минимальным временем остановки, печь содержит 2 диаметрально противоположные двери 91 в боковой стене 5 (показаны на фиг.3) и заглушку 93 в основании 3, причем двери 91 и заглушка 93 образуют входные отверстия для доступа внутрь печи после остановки выполняемого в печи процесса Hismelt.

Обычно боковые входные отверстия достаточно велики, например, 2×2 м, чтобы можно было доставить оборудование для разборки огнеупора, например, устройство КТ-30 для дистанционной разборки, выпускаемое компанией Keibler Thompson, внутрь печи через данные отверстия. Альтернативно устройство для разборки огнеупора можно установить сверху печи и начинать разборку с верхней части печи.

Обычно нижняя заглушка 93 довольно велика, например, имеет диаметр 3 м, чтобы обеспечить удобное удаление, по меньшей мере, значительной части отработавшей футеровки.

Кроме того, печь выполнена с фланцевым соединением 81 между нижней кромкой верхней стены 7 и верхней кромкой боковой стены 5, так что верхняя стена 7 может сниматься совсем при полной смене футеровки печи. Это также обеспечивает доступ внутрь печи во время остановки. Кроме того, это облегчает замену водоохлаждаемых панелей верхней стены 7 по сравнению с тем случаем, когда верхняя стена находится на печи. Более того, снятие верхней стены позволяет продолжать операцию смены футеровки в печи одновременно с заменой водоохлаждаемых панелей верхней стены. При частичной смене футеровки печи, во время которой не требуется заменять водоохлаждаемые панели, снятие верхней стены не является необходимым и доступ в печь сверху обеспечивается за счет снятия фурмы 13 для вдувания кислорода и входа в печь через образовавшееся отверстие в печи.

Кроме того, печь выполнена с фланцевым соединением 83 между копильником 57 и боковой стеной 5, что позволяет отсоединять копильник 57 от боковой стены 5 на время смены футеровки и заменять его другим копильником, имеющим требуемую огнеупорную футеровку. Это свойство ускоряет процесс смены футеровки.

Более того, согласно предпочтительному варианту осуществления изобретения, когда устанавливается новый копильник, соединение 85 копильника между копильником 57 и внутренней полостью печи выкладывается из кирпича от копильника 57 внутрь печи до начала или, по меньшей мере, на начальной стадии кладки сменного арматурного слоя 71 футеровки. Благодаря этому кирпичная кладка соединения 85 копильника, которая входит внутрь печи, обеспечивает замок для данной кирпичной кладки и другой кирпичной кладки боковой стены. Это позволяет значительно ускорить процесс кладки кирпича на боковой стене.

В общих чертах способ смены футеровки включает в себя операции охлаждения печи, получения доступа внутрь печи через входные отверстия, смены футеровки печи и возобновления процесса Hismelt. Каждая из этих общих операций включает в себя несколько этапов. Например, общая операция смены футеровки печи включает такие этапы, как разборка и удаление отслужившей кладки огнеупорного кирпича на боковых стенах при частичной смене футеровки и новую кирпичную кладку боковой стены, а также установку заново фурм 11, 13.

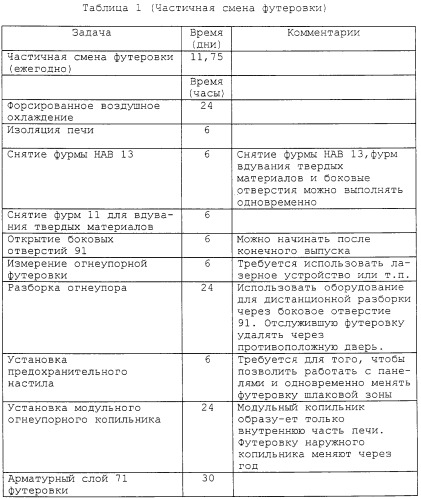

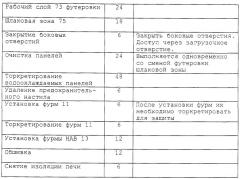

В следующей таблице 1 приводятся операции и время их выполнения в одном примерном варианте осуществления предлагаемого способа смены футеровки при выполнении частичной смены футеровки печи с остановкой процесса на общий период времени 11, 75 дней.

Большая часть описанных выше задач не требует пояснений. Одним из исключений является форсированное воздушное охлаждение. При частичной смене футеровки требуется охлаждение вынужденной конвенцией через фурму 13 для вдувания кислородсодержащего газа, чтобы быстро охладить внутреннюю часть печи до температуры, по меньшей мере, 800°С, позволяющей работать в печи дистанционно управляемому оборудованию для разборки огнеупора. В случае полной смены футеровки можно также применять конвекционное охлаждение. Другим возможным вариантом может быть быстрое охлаждение водой.

В приведенном выше примере не требуется удалять нижнюю заглушку 93, так как 2 боковые двери 91 и верхнее отверстие позволяют справляться с тем количеством материала, которое удаляется из печи и подается в печь для смены футеровки.

В следующей таблице 2 приводятся операции и время их выполнения в одном примерном варианте осуществления предлагаемого способа смены футеровки при полной смене футеровки печи с остановкой процесса на общий период времени 20,24 дней.

В этом варианте, как и в примере с частичной сменой футеровки, проиллюстрированном в таблице 1, нижняя заглушка 93 не извлекается из печи. Следовательно, отслужившая огнеупорная футеровка и охлаждающие панели боковой стены удаляются через боковые двери 91. Данный вариант включает снятие верхней стены 7 печи.

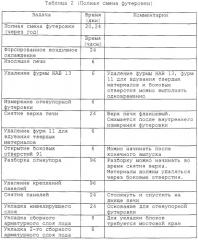

В следующей таблице 3 приводятся этапы и время их выполнения в другом примерном варианте осуществления предлагаемого способа смены футеровки при полной смене футеровки печи с остановкой процесса на период времени продолжительностью 18, 24 дней.

| Таблица 3(Полная смена футеровки) | ||

| Задача | Время (дни) | Комментарии |

| Полная смена футеровки (через год) | 18,24 | |

| Время (часы) | ||

| Форсированное воздушное охлаждение | 24 | |

| Изоляция печи | 6 | |

| Удаление фурмы НАВ 13 | 6 | Удаление фурмы НАВ 13, фурм 11 вдувания материалов и боковые отверстия 91 могут выполняться одновременно |

| Измерение огнеупорной футеровки | 6 | |

| Снятие верха печи | 24 | Верх печи фланцевый. Снимается после внутреннего измерения футеровки |

| Удаление фурм 11 для вдувания твердых материалов | 6 | |

| Открытие боковых отверстий 91 | 6 | |

| Разборка огнеупора | 24 | Огнеупор выталкивается через днище печи |

| Удаление креплений панелей | 72 | |

| Снятие панелей | 48 | Столкнуть и опустить на днище печи |

| Укладка нивелирующего слоя | 24 | |

| Сборный арматурный слой | 8 | |

| 2-ой сборный арматурный слой | 8 | |

| Сборный нижний под | 8 | Для укладки блоков требуется мостовой кран |

| Укладка пода горна | 36 | Сверху опускается предохранительный настил |

| Установка предохранительного настила | 6 | |

| Установка модульного огнеупорного копильника (полная) | 24 | Полная перестройка копильника |

| Арматурный слой 71 футеровки | 30 | |

| Рабочий слой 73 футеровки | 24 | |

| Шлаковая зона 75 | 18 | |

| Установка панелей | 96 | Работы выполняются вне печи |

| Фиксация панелей и соединение контуров | 72 | Установка панелей и сварка цилиндрических панелей выполняется с небольшой задержкой |

| Закрытие боковых отверстий | 6 | |

| Удаление предохранительного настила | 6 | |

| Снятие и установка панелей свода вне печи | 144 | Замена панелей выполняется вне печи |

| Установка свода | 24 | |

| Установка фурм 11 | 12 | |

| Торкретирование фурм 11 | 6 | |

| Установка фурмы НАВ 13 | 6 | |

| Обшивка | 6 | |

| Снятие изоляции печи | 6 | |

| Разогрев | 96 |

В данном варианте осуществления изобретения удаляется нижняя заглушка 93 для ускорения удаления отслужившего огнеупорного материала из печи.

Каждый из представленных выше вариантов осуществления изобретения включает в себя операции установки предохранительного настила, позволяющего одновременно вести работы в

(a) горновой области и

(b) верхних секциях боковой стены 5 (т.е. в области футеровки шлаковой зоны 75 и водоохлаждаемых панелей над этой футеровкой) и на верхней стене 7.

Фиг.4-7 иллюстрируют предпочтительный вариант выполнения предохранительного настила и устройства для удаления существующих водоохлаждаемых панелей и установки сменных водоохлаждаемых панелей на боковой стене 5 и своде 7.

Следует отметить, что способ смены футеровки, проиллюстрированный на фиг.4-7, отличается от описанной выше полной смены футеровки тем, что на фиг.4-7 отсутствует операция снятия верхней стены 7.

Предохранительный настил включает в себя неподвижную платформу 43, которая проходит через печь на верхнем уровне горновой области. По существу, платформа 43 делит печь на две зоны, одну сверху и одну снизу платформы 43. Благодаря этому можно одновременно (и безопасно) производить смену футеровки в обеих зонах.

Предохранительный настил также включает в себя регулируемую платформу 45, которая устанавливается на неподвижной платформе 43 и может подниматься и опускаться относительно нее, как показано на фиг.4-7. Регулируемая платформа 45 может быть установлена на неподвижной платформе 43 и перемещаться относительно нее с помощью любых подходящих средств.

Регулируемая платформа 45 образует рабочую поверхность для персонала и оборудования, используемого в смене футеровки верхней секции боковой стены 5 над областью горна и верхней стены 7.

Блок для поддержки водоохлаждаемых панелей, обозначенный в общем позицией 53, содержит откидную опорную платформу 55, установленную на регулируемых опорах 65 типа ножниц. Как видно на фиг.4-7

(a) опорная платформа 55 может располагаться горизонтально, при этом она принимает и держит сменную водоохлаждаемую панель 95, которая опускается в печь через отверстие НАВ в печи,

(b) регулируемая платформа 45 может подниматься (или опускаться) на заданный уровень и

(c) опорная платформа 55 может подниматься и опускаться за счет действия опор 65 типа ножниц и откидываться, когда требуется установить сменную водоохлаждаемую панель 95 в заданное положение на боковой стене 5 или верхней стене 7.

Аналогичным образом, блок 53 может использоваться для снятия существующей водоохлаждаемой панели 10 с ее места на боковой стене 5 или верхней стене 7.

В описанные предпочтительные варианты осуществления настоящего изобретения может быть внесено множество модификаций, не выходящих за рамки объема изобретения.

Например, хотя в предпочтительных вариантах предусмотрена заглушка 93 в основании 3 печи, изобретение не ограничено такой конструкцией и также распространяется на конструкции, в которых нет заглушки 93.

Также в качестве примера можно отметить, что хотя предпочтительные варианты осуществления изобретения содержат фланцевое соединение 81 между нижней кромкой верхней стены 7 и верхней кромкой боковой стены 7, чтобы можно было снимать верхнюю стену, настоящее изобретение не ограничено такой конструкцией.

1. Способ смены футеровки печи, используемой для осуществления процесса прямой плавки, в котором расплавленный металл получают в условиях, требующих температур жидкой ванны, по меньшей мере, 1000°С, причем печь имеет под, футерованный огнеупором, боковую стену, по меньшей мере, частично футерованную огнеупором и содержащую водоохлаждаемые панели, и верхнюю стену, содержащую водоохлаждаемые панели, а также, по меньшей мере, два входных отверстия внутрь печи, при этом, по меньшей мере одно входное отверстие расположено в боковой стене печи в ее горновой области и, по меньшей мере, одно входное отверстие в верхней части печи, по меньшей мере, одну фурму для вдувания кислородсодержащего газа в верхнюю область печи и, по меньшей мере, одну фурму для вдувания твердых материалов, проходящую через боковую стену, а также копильник, при этом для смены футеровки печи после остановки процесса прямой плавки печь охлаждают, получают доступ внутрь печи через входные отверстия печи путем изолирования печи от источников загружаемых материалов, снятия фурм и открывания входных отверстий, меняют футеровку печи и возобновляют рабочий процесс в течение периода времени, составляющего 21 день или менее.

2. Способ по п.1, в котором период остановки процесса составляет 18 дней или менее.

3. Способ по п.2, в котором период остановки процесса составляет 15 дней или менее.

4. Способ по любому из пп.1-3, в котором предусмотрены два входных отверстия в боковой стене печи в ее горновой области и, по меньшей мере, одно входное отверстие в верхней секции печи.

5. Способ по п.4, в котором имеется дополнительное входное отверстие в поду печи.

6. Способ по любому из пп.1-5, в котором охлаждение печи завершают за 24 ч или менее.

7. Способ по любому из пп.1-6, в котором при охлаждении печи осуществляют форсированное конвекционное охлаждение или быстрое охлаждение.

8. Способ по п.1, в котором для получения доступа внутрь печи через входные отверстия за 30 ч или менее в случае частичной смены футеровки и за 54 ч или менее в случае полной смены футеровки печи осуществляют форсированное конвекционное охлаждение или быстрое охлаждение.

9. Способ по любому из пп.1-8, в котором при частичной смене футеровки печи удаляют существующую огнеупорную футеровку, укладывают арматурный слой футеровки на боковой стене, укладывают рабочий слой футеровки на арматурном слое футеровки, укладывают футеровку шлаковой зоны на арматурном слое футеровки, устанавливают фурмы и соединяют печь с источниками загружаемых материалов.

10. Способ по п.9, в котором арматурный слой футеровки включает в себя внешнюю постоянную футеровку и внутреннюю сменную футеровку из огнеупорного кирпича и при укладке арматурного слоя футеровки ремонтируют постоянную футеровку и укладывают новую сменную футеровку из кирпича.

11. Способ по п.9 или 10, в котором при удалении существующей огнеупорной футеровки осуществляют очистку водоохлаждаемых панелей.

12. Способ по любому из пп.9-11, в котором при частичной замене футеровки печи осуществляют торкретирование водоохлаждаемых панелей.

13. Способ по любому из пп.1-12, в котором при полной смене футеровки печи удаляют существующую огнеупорную футеровку, укладывают арматурный слой футеровки на боковой стене, укладывают рабочий слой футеровки на арматурном слое футеровки, укладывают футеровку шлаковой зоны на арматурном слое футеровки, устанавливают фурмы и соединяют печь с источниками загружаемых материалов.

14. Способ по п.13, в котором арматурный слой футеровки включает в себя внешнюю постоянную футеровку и внутреннюю сменную футеровку из огнеупорного кирпича и при укладке арматурного слоя футеровки ремонтируют постоянную футеровку и укладывают новую сменную футеровку из кирпича.

15. Способ по п.13 или 14, в котором при полной смены футеровки печи заменяют водоохлаждаемые панели в боковой и верхней стенах, снимают и заменяют копильник и укладывают огнеупорный под.

16. Способ по п.15, в котором при замене водоохлаждаемых панелей в верхней стене снимают верхнюю стену, заменяют водоохлаждаемые панели в верхней стене и после этого снова устанавливают верхнюю стену на печь.

17. Способ по любому из пп.15-16, в котором при полной смене футеровки печи кладут из кирпича соединение копильника между копильником и печью и используют кирпичную кладку соединения копильника, входящую в печь в качестве замка для кирпичной кладки сменного арматурного слоя футеровки и рабочего слоя футеровки.

18. Способ по любому из пп.13-17, в котором при укладке огнеупорного пода укладывают один или более слоев сборных огнеупорных блоков в качестве нижнего пода и укладывают верхний слой огнеупорного кирпича на нижнем поду.

19. Способ по любому из пп.1-18, в котором процесс прямой плавки после смены футеровки завершают за 96 или менее часов.

20. Способ по любому из пп.1-19, в котором при смене футеровки печи располагают предохранительную платформу над горновой областью печи и тем самым делят печь на две рабочие зоны: одну над предохранительной платформой и одну под нею, чтобы можно было выполнять работы по смене футеровки одновременно в обеих зонах.

21. Способ по п.20, в котором при смене футеровки печи располагают на платформе устройство, выполненное с возможностью удержания, а также подъема и спуска водоохлаждаемых панелей и используют данное устройство при необходимости снятия водоохлаждаемых панелей с боковой стены или свода и установки водоохлаждаемых панелей на боковой стене или своде.

22. Печь для осуществления прямой плавки, содержащая основание, образующее под печи, боковую стену и верхнюю стену, канал для отходящих газов, по меньшей мере, одну фурму для вдувания твердых материалов, проходящую через боковую стену, по меньшей мере, одну фурму для вдувания кислородсодержащего газа в верхнюю область печи, огнеупорную футеровку, по меньшей мере, в горновой области печи, в которой находится расплавленный металл во время процесса и два диаметрально противоположных входных отверстия в боковой стене в горновой области, а также входное отверстие в поду печи.

23. Печь по п.22, в которой входное отверстие в поду представляет собой съемную заглушку.

24. Печь по любому из пп.22 и 23, в которой предусмотрены один или несколько слоев сборных огнеупорных блоков, образующих нижний под, и верхний слой огнеупорного кирпича, уложенный на нижний под.

25. Печь по любому из пп.22-24, в которой предусмотрен копильник для выпуска расплавленного металла из печи.