Способ термообработки окатышей

Иллюстрации

Показать всеИзобретение относится к области черной металлургии, а именно производству железорудных окатышей. Влажные кондиционные окатыши, полученные окомкованием шихты на окомкователе, укладывают слоем на транспортерную ленту. Далее окатыши транспортируют к обжиговой машине, укладывают слоем на колосниковую решетку обжиговой машины и осуществляют термообработку, основанную на прососе горновых газов через слой и удалении отработанных горновых газов в атмосферу через дымоход и дымовую трубу. При транспортировании слоя влажных кондиционных окатышей к обжиговой машине его продувают вертикальными струями горячего воздуха, нагреваемого рекуперацией тепла отработанных горновых газов в теплообменнике, установленном в дымоходе. Струи располагают в шахматном порядке с шагом, равным 1-5 диаметра струи, и на расстоянии от поверхности окатышей, равном 0,5-10,0 диаметров струи. Изобретение позволит снизить расход топлива на термообработку окатышей. 2 ил., 1 табл.

Реферат

Изобретение относится к области черной металлургии, а именно производству железорудных окатышей.

Известен способ термообработки окатышей, включающий окомкование шихты на окомкователе с получением влажных кондиционных окатышей, выдачу их из окомкователя и укладку слоем на транспортерную ленту, транспортирование влажных кондиционных окатышей к обжиговой машине, укладку окатышей слоем на колосниковую решетку обжиговой машины и термообработку, включающую просос горновых газов через слой и удаление отработанных горновых газов в атмосферу через дымоход и дымовую трубу (см. Ручкин И.Е. Производство железорудных окатышей, М.: Металлургия, 1976, с.86-92; 126-130). Недостатком способа является высокий расход топлива и тепловой энергии на термообработку.

Наиболее близким по технической сущности и достигаемому результату является способ термообработки окатышей, включающий окомкование шихты на окомкователе с получением влажных кондиционных окатышей, выдачу их из окомкователя и укладку слоем на транспортерную ленту, транспортирование влажных окатышей к обжиговой машине, укладку окатышей слоем на колосниковую решетку обжиговой машины и термообработку, включающую просос горновых газов через слой и удаление отработанных горновых газов в атмосферу через дымоход и дымовую трубу (см. Вегман Е.Ф. Окускование руд и концентратов, М.: Металлургия, 1984, с.234-240; 246-256). Недостатком способа является высокий расход топлива и тепловой энергии на термообработку. Известный способ имеет резервы их снижения.

Высокий расход топлива и тепловой энергии на термообработку окатышей обусловлен большими потерями тепловой энергии с отработанными горновыми газами, удаляемыми в атмосферу. Температура отработанных горновых газов после термообработки окатышей достигает 250-400°С. Тепло отработанных горновых газов практически не утилизируется по причине низких расчетных тепловых характеристик процесса рекуперации (невысокий коэффициент теплопередачи) и сравнительно низких температур нагреваемого (50-200°С) воздуха, использование которого в известных способах проблематично. Однако в технологии получения окатышей существует принципиальная возможность использования теплоносителя (горячего воздуха) с невысокой температурой нагрева и возможность более глубокой утилизации тепловой энергии отработанных горновых газов. Отработанными горновыми газами являются продукты горения топлива, горячий избыточный (сбросной) воздух, теплоноситель после сушки, с которыми безвозвратно теряется до 30% тепловой энергии, поступающей на обжиговую машину. Снижение потерь тепла с отработанными горновыми газами позволяет снизить расход топлива и тепловой энергии на термообработку окатышей.

Задачей изобретения является снижение расхода топлива на термообработку окатышей.

Для достижения указанного технического результата в способе термообработки окатышей, включающем окомкование шихты на окомкователе с получением влажных кондиционных окатышей, выдачу их из окомкователя и укладку слоем на транспортерную ленту, транспортирование влажных окатышей к обжиговой машине, укладку окатышей слоем на колосниковую решетку обжиговой машины и термообработку, основанную на прососе горновых газов через слой и удалении отработанных горновых газов в атмосферу через дымоход и дымовую трубу, при транспортировании слоя влажных кондиционных окатышей к обжиговой машине его продувают вертикальными струями горячего воздуха, нагреваемого рекуперацией тепла отработанных горновых газов в теплообменнике, установленном в дымоходе, причем струи располагают в шахматном порядке с шагом, равным 1-5 диаметра струи, и на расстоянии от поверхности окатышей, равном 0,5-10,0 диаметров струи.

Сущность изобретения заключается в следующем. Процесс термообработки окатышей частично переносится с обжиговой машины на транспортерную ленту, чем достигается расширение зоны термического воздействия на сырые окатыши. На участке транспортирования сырых окатышей организуется предварительная (частичная подсушка) сушка окатышей. Она позволяет сократить длительность основной сушки и тепловые затраты на термообработку окатышей на обжиговой машине. Экономия топлива достигается более глубокой утилизацией (рекуперацией) тепла отработанных горновых газов. Для этого тепло отработанных горновых газов (продуктов горения топлива, сбросного (избыточного) горячего воздуха, теплоносителя после зоны сушки) рекуперируют (утилизируют) нагревом холодного воздуха с помощью теплообменника, установленного в дымоходе, по которому движутся горячие отработанные газы. Нагретый в теплообменнике воздух до температуры 50-200°С используют для предварительной сушки сырых окатышей на транспортерной ленте путем продувки слоя системой вертикальных струй горячего воздуха. Причем продувку слоя окатышей осуществляют при транспортировании их от окомкователя к обжиговой машине струями горячего воздуха, которые располагаются в шахматном порядке с шагом, равным 1-5 диаметра струи, и на расстоянии от поверхности окатышей, равном 0,5-10,0 диаметров струи. Продувка струями обеспечивает необходимую равномерность предварительной сушки как по ширине, так и по высоте слоя окатышей. Для этого система продувки имеет возможность регулирования расхода и скорости воздуха по ширине ленты (поскольку высота слоя неравномерна по ширине ленты) и по ее длине, так как влажность окатышей уменьшается по ходу движения ленты и это предполагает более высокие скорости струй воздуха и температур в конце транспортерной ленты.

Способ рекуперации тепла отходящих продуктов горения холодным воздухом известен в технике (см. Металлургическая теплотехника. Т.2. / В.А.Кривандин, И.Н.Неведомская, В.В.Кобахидзе и др., М.: Металлургия, 1986. с.160-188). Согласно принципу утилизации тепловой энергии в нагревательных печах тепло, отобранное у дыма, передается идущему в печь воздуху, необходимому для окисления горючих компонентов топлива. Поэтому расход воздуха имеет определенное значение, устанавливаемое расчетом горения технологического топлива. Регулировать расход воздуха в рекуператоре невозможно, так как нарушится стехиометрический процесс окисления горючих составляющих топлива. Это является недостатком известной схемы рекуперации. Причем для достижения высоких температур подогрева воздуха (до 400-450°С) требуется достаточно высокая температура (до 800-1000°С) дымовых газов. Если температура дымовых газов в нагревательных печах составляет менее 500°С, то рекуперация тепла дымовых газов холодным воздухом считается нецелесообразной по причине невысокой (50-200°С) температуры подогрева воздуха и больших габаритов теплообменника.

В предлагаемом техническом решении рекуперация тепла отработанных горновых газов предназначена для новой технологической операции - предварительной сушки сырых окатышей перед основной термообработкой на обжиговой машине. Причем отличие предлагаемой схемы рекуперации от известной заключается в том, что горячий воздух с температурой 50-200°С идет не в горн обжиговой машины, как в известных решениях, а в зону транспортирования сырых окатышей для их предварительной сушки. Эта технологическая операция предложена впервые в технологии производства окатышей. Также впервые предложено использовать тепло всех отработанных горновых газов, включая продукты горения, сбросной воздух и теплоноситель после процессе сушки. Причем расход воздуха на предварительную сушку может изменяться в широких пределах, так как не связан с процессом горения топлива, что позволяет регулировать температуру подогрева воздуха. Количество воздуха будет зависеть от массы (расхода) окатышей на транспортерной ленте, ее длины и мощности дутьевых средств (вентилятор, компрессор). Поэтому теплообменник, установленный в дымоходе, будет иметь небольшие габариты.

Продувка слоя влажных окатышей системой вертикальных струй горячего воздуха со скоростью 10-80 м/с эффективна для предварительной сушки и поэтому не требует высоких (более 200°С) температур и расходов горячего воздуха. Причем режим продувки слоя струями имеет возможность регулирования расхода воздуха как по ширине, так и по длине транспортерной ленты. Это обеспечивается установкой дутьевых секций, в которых регулируется расход воздуха или изменяется диаметр сопловых отверстий. Способ термообработки окатышей исключает деформацию слоя, выбросы и гребни окатышей на его поверхности. Он обеспечивает продувку слоя на всю глубину в режиме фильтрации или частичного псевдоожижения слоя. Эти условия обеспечивают интенсификацию процесса предварительной сушки и всего процесса термообработки окатышей в целом.

Для обеспечения задачи изобретения диаметр струй должен быть равен 5-20 мм, расстояние от места истечения струй до поверхности слоя должно составлять 0,5-10,0 от диаметра струй, а струи должны располагаться в шахматном порядке с шагом, равным 1,0-5,0 диаметра струй. Если расстояние до поверхности слоя окатышей будет менее 0,5 диаметра струи, то сырые окатыши могут быть деформированы и прочность их понизится. Если расстояние до поверхности слоя окатышей будет боле 10,0 диаметров струи, то в этом случае затруднена продувка слоя на всю глубину и предварительная сушка окатышей происходит в основном на поверхности слоя.

Если вертикальные струи горячего воздуха будут располагаться с шагом менее 1,0 диаметра струи, то струи будут перекрывать границы друг друга, а их энергия будет теряться на соударение и эффективность предварительной сушки уменьшится. Если вертикальные струи горячего воздуха будут располагаться с шагом более 5,0 диаметров струи, то между струями появляются зоны слоя, в которых эффективность предварительной сушки снижается, что противоречит задаче изобретения.

Таким образом, за счет отличительных от прототипа признаков заявленный способ приобретает новые свойства: углубленная рекуперация тепла отходящих горновых газов; организация предварительной сушки слоя окатышей во время транспортирования окатышей к обжиговой машине; продувка слоя окатышей системой струй в режиме фильтрации или частичного псевдоожижения слоя, что ведет к уменьшению затрат тепла и снижению расхода топлива при термообработке окатышей.

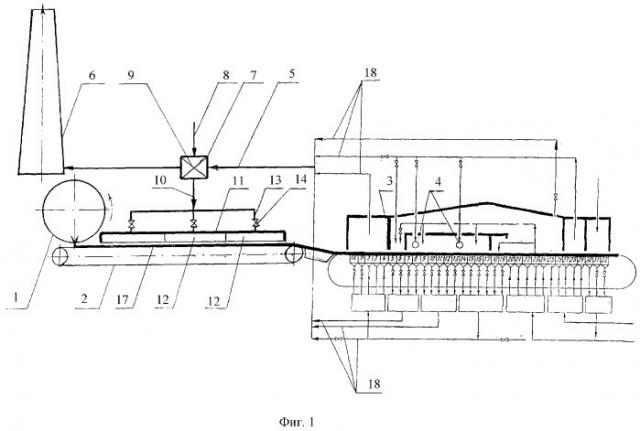

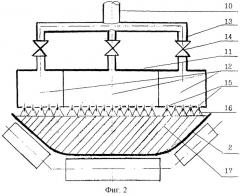

Способ термообработки окатышей реализуется с помощью устройства, показанного на фигуре 1. Схема продувки слоя окатышей системой струй на транспортерной ленте (поперечный разрез) показана на фигуре 2.

Устройство содержит окомкователь 1, на котором происходит окомкование шихты с получением кондиционных влажных окатышей. Для транспортирования окатышей предназначена транспортерная лента 2. Термообработку окатышей осуществляют на обжиговой конвейерной машине, снабженной горном 3, на боковых стенах которого установлены топливосжигающие устройства 4. После осуществления теплотехнических операций (сушки, подогрева, обжига, рекуперации и охлаждения) на обжиговой машине со слоем окатышей образуются отработанные горновые газы, для удаления которых предназначен дымоход 5 и дымовая труба 6. В дымоходе установлен теплообменник 7 рекуперативного типа. Он содержит патрубок 8 для подачи холодного воздуха, конвективные поверхности 9 и патрубок 10 для подачи нагретого воздуха. Над слоем сырых окатышей установлен воздухораспределительный короб 11, разделенный на секции 12. Каждая секция снабжена патрубком 13 и запорной арматурой 14. Нижняя часть секций, ориентированная на слой сырых окатышей, снабжена соплами 15. Сопла формируют вертикальные струи 16 горячего воздуха. На схеме устройства показан слой 17 кондиционных влажных окатышей, который продувается струями, и дымовые каналы 18, по которым движутся к дымоходу 5 отработанные горновые газы. Для упрощения технологической схемы устройства на фигуре 1 не показаны тягодутьевые средства и аппараты пылеулавливания.

Способ термообработки окатышей осуществляется следующим образом. Влажная шихта комкуется на окомкователе 1 в режиме переката с получением кондиционных влажных окатышей. Влажные окатыши выдаются из окомкователя и укладываются на транспортерную ленту 2 слоем 17 в форме равнобедренной усеченной трапеции (поперечный разрез фигура 2). Транспортерная лента 2 перегружает слой окатышей 17 на обжиговую машину. В горне 3 с помощью топливосжигающих устройств 4 и тягодутьевых средств (на схеме не показаны) формируются раскаленные горновые газы. После термообработки слоя окатышей отработанные горновые газы с температурой 150-400°С удаляются в атмосферу через дымоход 5 и дымовую трубу 6. Для рекуперации (утилизации) тепла отработанных горновых газов в дымоходе 5 установлен металлический теплообменник 7, в котором происходит нагрев холодного воздуха, подаваемого через патрубок 8 и конвективные поверхности 9, до температуры 50-250°С. Горячий воздух с помощью теплоизолированного патрубка 10 направляется в металлический воздухораспределительный короб 11, который также теплоизолирован. Для создания определенного температурного и аэродинамического режимов продувки короб 11 разделен на секции 12. Секции 12 короба 11 расположены как по длине транспортерной ленты 2, так и по ее ширине (фигура 2). К каждой секции подведен патрубок 13. Регулирование расхода горячего воздуха по секциям и создание заданного теплового и аэродинамических режимов предварительной сушки окатышей осуществляется запорной арматурой 14, которая включена в систему автоматического регулирования теплового режима обжиговой машины. В частности расход горячего воздуха и скорость струй на крайних секциях 12 должна быть ниже, чем в центральной секции, поскольку толщина слоя и масса продуваемых окатышей по ширине ленты различны. В первых секциях 12 короба 11 по ходу движения слоя окатышей температура воздуха должна быть ниже, чем в последних, для того чтобы избежать резкого термического удара. В нижней части секций 12 короба 11 посредством системы сопел 15 формируются вертикальные струи 16 горячего воздуха, которые продувают слой окатышей в режиме перекрестного тока. Горячие струи воздуха нагревают слой окатышей, формируют предварительную сушку окатышей, а охлажденный отработанный воздух удаляется после продувки в атмосферу цеха.

Пример. Отработку способа термообработки окатышей вели на слое окатышей размером 220×220×150 мм по схеме, представленной на фигуре 2.

Длительность продувки составляла 20 с, температура воздуха 150°С. После продувки и предварительной сушки слоя струями горячего воздуха слой разбирали и у окатышей определяли влажность и прочность на сжатие. Длительность основной сушки окатышей на обжиговой машине и расход топлива рассчитывали. Данные представлены в таблице.

| Таблица 1 | |||

| № п.п | Шаг между струями в диаметрах струй (калибры) | Расстояние до поверхности слоя в диаметрах струй (калибры) | Расход топлива, отн. % |

| 1 | 1 | 0,5 | 91,4 |

| 2 | 1 | 10,0 | 97,8 |

| 3 | 3 | 0,5 | 91,9 |

| 4 | 3 | 10,0 | 97,9 |

| 5 | 5 | 0,5 | 92,2 |

| 6 | 5 | 10,0 | 98,0 |

| Данные прототипа | |||

| 7 | - | - | 100% (19м3/т, окат.) |

Как видно, снижение расхода топлива в способе термообработки окатышей получено в пределах 2,0-8,6% за счет продувки слоя окатышей вертикальными струями горячего воздуха, расположенными в шахматном порядке с шагом между струями, равным 1-5 диаметра струй, и на расстоянии до поверхности слоя, равном 0,5-10,0 диаметра струй.

Способ термообработки окатышей, включающий окомкование шихты на окомкователе с получением кондиционных влажных окатышей, выдачу их из окомкователя и укладку слоем на транспортерную ленту, транспортирование к обжиговой машине, укладку окатышей слоем на колосниковую решетку обжиговой машины и термообработку, включающую просос горновых газов через слой и удаление отработанных горновых газов в атмосферу через дымоход и дымовую трубу, отличающийся тем, что при транспортировании слоя влажных кондиционных окатышей к обжиговой машине его продувают вертикальными струями горячего воздуха, нагреваемого рекуперацией тепла отработанных горновых газов в теплообменнике, установленном в дымоходе, причем струи располагают в шахматном порядке с шагом, равным 1-5 диаметра струи, и на расстоянии от поверхности окатышей, равном 0,5-10,0 диаметров струи.