Способ извлечения благородных металлов

Иллюстрации

Показать всеИзобретение относится к техногенным способам извлечения благородных металлов в аппаратах установок для производства различных химических продуктов, в частности в аппаратах установок для производства азотной кислоты. Технический результат - дополнительное техногенное извлечение благородных металлов в аппаратах установки для производства азотной кислоты. Способ извлечения благородных металлов осуществляют в аппаратах установок для производства азотной кислоты. В них проводят каталитическое окисление аммиака кислородсодержащим газом с получением нитрозного газа, содержащего оксид азота II, водяной пар, кислород и азот, охлаждение нитрозного газа с одновременным окислением оксида азота II до оксида азота IV, конденсацию водяного пара с образованием конденсата азотной кислоты, получение продукционной азотной кислоты путем абсорбции оставшихся в нитрозном газе оксидов азота водой с введением конденсата, с выделением благородных металлов в нитрозном газе. При этом осуществляют дополнительное извлечение благородных металлов из аммиака с кислородсодержащим газом, воды и из материалов аппаратов в нитрозные газы, конденсат и кислоту с образованием дисперсных систем. В качестве благородных металлов извлекают золото, иридий, палладий, платину, родий, рутений и серебро. В качестве материалов аппаратов используют стали углеродистые и/или стали легированные, и/или титан и его сплавы, а также шамотный кирпич и/или каолиновую вату. 2 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к техногенным способам извлечения благородных металлов в аппаратах установок для производств различных химических продуктов, в частности в аппаратах установок для производства азотной кислоты.

Известен способ извлечения благородных металлов в виде платиноидов из материалов путем обработки материала смесью азотной и соляной кислот при высокой температуре (+250°С) под давлением (Бок Р. Методы разложения в аналитической химии. - М.: Химия, 1984 г., с.194-197). В данном случае берут избыток соляной кислоты, а обработку проводят в автоклаве, футерованном фторопластом. Недостатком известного способа является присутствие повышенного давления и необходимость сложного оборудования для реализации известного способа.

Известен способ извлечения благородных металлов в виде платиноидов из отработанных автомобильных катализаторов (US 3985854, 1975) путем обработки измельченного катализатора различными растворами кислот и окислителей (HCl+С12, HCl+Н2O2, HCl+Br2, HCl+NaClO3 и т.д.) при кипении. Недостатком данного способа является значительная продолжительность обработки (14,5-20 часов) и необходимость предварительного измельчения отработанного катализатора для достижения высокой степени извлечения.

Известен способ извлечения благородных металлов из содержащего их материала, включающий обработку исходного материала реагентом при облучении СВЧ-полем с переводом благородных металлов в раствор. В качестве реагентов применяют цианиды или хлориды (RU 2059008, 1996). Основные недостатки способа заключаются в недостаточной степени извлечения золота и платины (не более 97 и 96% соответственно), а также в необходимости применения сложного и дорогостоящего оборудования - СВЧ-нагревателя.

Известен способ извлечения платиноидов из шламов, находящихся на поверхностях аппаратов химических установок, путем обработки этих поверхностей циркулирующим раствором абсорбента, в качестве которого используют хлорид железа (III) при его концентрации в растворе 5,1-17 мас.%, при этом поверхности предварительно обрабатывают восстанавливающим агентом (RU 2189945, 2002).

Недостатком данного способа является то, что используемый для его осуществления хлорид железа (III) является коррозионноагрессивным для углеродистых и большинства легированных сталей. Т.е. область использования этого способа ограничена установками из титановых сплавов и некоторых легированных сталей.

Наиболее близким аналогом по совокупности существенных признаков и назначению является способ извлечения шламов, содержащих платиноиды с поверхностей аппаратов установки для производства азотной кислоты, включающий каталитическое окисление аммиака кислородсодержащим газом с получением нитрозного газа, содержащего оксид азота II, водяной пар, кислород и азот, охлаждение нитрозного газа с одновременным окислением оксида азота II до оксида азота IV, конденсацию водяного пара с образованием конденсата азотной кислоты, получение продукционной азотной кислоты путем абсорбции оставшихся в нитрозном газе оксидов азота водой с введением конденсата, с выделением благородных металлов в нитрозном газе (RU 2202635 С1, МПК С 22 В 11/00, опубликован 20.04.2003).

В установках для производства азотной кислоты происходит сорбция платины, теряемой платиноидными катализаторными сетками на стадии каталитического окисления аммиака. Сорбция осуществляется как продукционной азотной кислотой, так и конденсатом азотной кислоты, образующимся при конденсации водяного пара из нитрозного газа, получаемого на стадии окисления аммиака и содержащего, кроме водяного пара, оксид азота II и азот. Концентрация сорбированных платиноидов в продукционной азотной кислоте и конденсате азотной кислоты составляют соответственно 1,0×10-6 и 2,0×10-6-1,3×10-5 мас.%, или 0,01 и 0,02-0,13 г/т (М.М.Караваев, А.П.Засорин, Н.Ф.Клещев. Каталитическое окисление аммиака. - М.: Химия, 1983 г., с.97, табл.3-3). Указанные значения концентраций платиноидов показывают, что продукционная азотная кислота и конденсат азотной кислоты сорбируют только часть платины, теряемой именно платиноидными катализаторными сетками (в отечественных установках азотной кислоты платиноидные сетки выполняются из двух типов сплавов: №1: Pt - 92,5, Pd - 4 и Rh - 3,5% и №5: Pt - 81, Pd - 15, Rh - 3,5 и Ru - 0,5%). И, наконец, из этих данных следует, что продукционная азотная кислота и конденсат азотной кислоты не содержат других благородных металлов, например, Ag, Au, Ir.

Таким образом, в уровне техники отсутствуют технические решения по дополнительным техногенным способам извлечения благородных металлов из аммиака с кислородсодержащим газом, воды и из материалов аппаратов в нитрозные газы, конденсат и кислоту в установках для производства азотной кислоты путем выделения этих благородных металлов в указанных аппаратах из газообразных и жидких сред и материалов аппаратов, а также из исходного сырья - смеси аммиака с кислородсодержащим газом и воды (техногенный - [техн(ика) + генный] имеющий своей причиной, первоисточником технику, механизмы, сооружения, созданные человеком, промышленность, например, техногенная катастрофа (Большой иллюстрированный словарь иностранных слов, М., ООО "Изд-во ACT": ООО "Издательство Астрель": ООО "Русские словари", 2002, с.782; ...ген - (рожденный) составная часть сложных слов, обозначающая: происходящий от чего-либо, являющийся причиной возникновения чего-либо (там же, стр.18). Т.е. под техногенностью понимается в данном случае использование уже созданных человеком аппаратов, установок.

Под извлечением во всех вышеприведенных источниках информации понимается выведение благородных металлов в какую-либо среду.

Технический результат, на решение которого направлено настоящее изобретение, состоит в дополнительном техногенном извлечении благородных металлов из аммиака с кислородсодержащим газом, воды и из материалов аппаратов в нитрозные газы, конденсат и кислоту с образованием дисперсных систем в установках для производства азотной кислоты.

Сущность изобретения заключается в достижении упомянутого технического результата в способе извлечения благородных металлов в аппаратах установок для производства азотной кислоты, включающем каталитическое окисление аммиака кислородсодержащим газом с получением нитрозного газа, содержащего оксид азота II, водяной пар, кислород и азот, охлаждение нитрозного газа с одновременным окислением оксида азота II до оксида азота IV, конденсацию водяного пара с образованием конденсата азотной кислоты, получение продукционной азотной кислоты путем абсорбции оставшихся в нитрозном газе оксидов азота водой с введением конденсата, с выделением благородных металлов в нитрозном газе и осуществляют дополнительное извлечение благородных металлов из аммиака с кислородсодержащим газом, воды и из материалов аппаратов в нитрозные газы, конденсат и кислоту с образованием дисперсных систем.

В качестве благородных металлов извлекают золото, иридий, палладий, платину, родий, рутений и серебро.

В качестве материалов аппаратов используют стали углеродистые и/или стали легированные и/или титан и его сплавы, а также шамотный кирпич и/или каолиновую вату.

Дисперсные системы - гетерогенные системы из двух или большего числа фаз. Одна из фаз образует непрерывную дисперсионную среду (в нашем случае - газы, конденсат и кислота), в объеме которой распределена одна или несколько дисперсных фаз (в нашем случае благородные металлы) в виде мелких кристаллов, твердых аморфных частиц, капель или пузырьков" (Химическая энциклопедия. М.: Советская энциклопедия, 1990 г., т.2, с.152). К дисперсным системам принято относить золи, аэрозоли, коллоидные системы, суспензии, гели (там же, стр. соответственно 338, 445, 861, 951, 1001)

Изобретение поясняется следующим примером.

Пример.

Способ извлечения благородных металлов осуществляют в аппаратах двух отечественных установок для производства азотной кислоты, а именно в установке, работающей под единым давлением 0,716 МПа мощностью 348 т 100%-ной HNO3 в сутки, и в установке АК-72 с давлениями на стадиях окисления аммиака и абсорбции нитрозного газа 0,407 и 1,067 МПа соответственно, мощностью 1150 т 100%-ной HNO3 в сутки. (М.Бонне, Н.Д.Заичко, М.М.Караваева и др. Производство азотной кислоты в агрегатах большой единичной мощности, под ред. В.М.Олевского. М.: Химия, 1985 г., с.94-214 и 214-294). Как уже указывалось выше, платиноидные катализаторные сетки в аппаратах для окисления аммиака обычно выполняются из двух типов сплавов: №1: Pt - 92,5, Pd - 4 и Rh - 3,5% и №5: Pt - 81, Pd - 15, Rh - 3,5 и Ru - 0,5%. Безвозвратные потери платиноидов из платиноидных катализаторных сеток в этих установках составляют:

- в установке, работающей под давлением 0,716 МПа - 0,15 г/т 100%-ной HNO3 (стр.128);

- в установке АК-72 - 0,12 г/т 100%-ной HNO3 (стр.222, раздел 5.2.2).

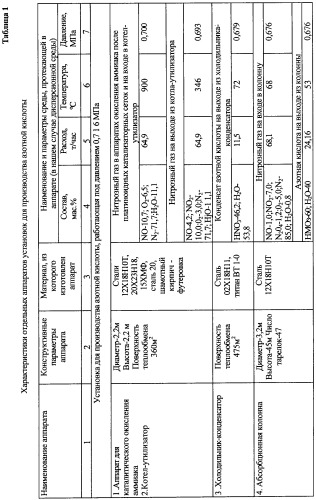

Способ осуществляют путем дополнительного извлечения благородных металлов в виде дисперсных фаз из аммиака с кислородсодержащим газом, из воды и водных растворов материалов нижеуказанных аппаратов, которые протекают по этим аппаратам, с образованием дисперсных систем. Перечень аппаратов, их основные размеры, материалы, из которых они изготовлены, а также наименование и параметры протекающих в аппаратах сред (в нашем случае дисперсионных сред) приведены в таблице 1.

Анализ содержания благородных металлов в дисперсионных средах осуществляют следующим образом:

- в смеси аммиака с кислородсодержащим газом и в нитрозных газах методом тонкой фильтрации проб с анализом уловленной твердой фазы электронной микроскопией;

- в воде, конденсате азотной кислоты и в азотной кислоте методом атомно-абсорбционного и нейтронно-активационного анализов, атомно-эмиссионной спектрометрии с индуктивно связанной плазмой, пробирной плавки на серебряный королек.

Концентрации благородных металлов в исходном сырье измерялись вышеуказанными методами для установок азотной кислоты, расположенных в разных регионах России. В результате этих измерений получены следующие средние значения для Ag, Au, Ir, Pd, Pt, Rh, Ru (г/т):

- смесь аммиака с кислородсодержащим газом: 0,0034; 0,001; 0,0053; 0,001; 0,001; 0,0008; 0,0003 и в сумме 0,0128;

- вода (на стадию абсорбции оксидов азота): 0,009; 0,009; 0,01; 0,006; 0,007; 0,0007; 0,0007 и в сумме 0,0424.

Обозначения обнаруженных в дисперсионных средах благородных металлов и их концентрации приведены в таблице 2. Из анализа данных таблицы 2 можно сделать два вывода:

- все дисперсионные среды в обеих установках азотной кислоты содержат кроме Pt, Pd, Rh и Ru (входящих в состав платиноидных катализаторных сеток, установленных в аппаратах для окисления аммиака) Ag, Au и Ir. Концентрации Ag, Au и Ir в нитрозном газе после платиноидных катализаторных сеток в аппарате окисления аммиака превышают их соответствующие концентрации в смеси аммиака с кислородсодержащим газом. Данный факт свидетельствует о том, что эти благородные металлы выделяются в указанный нитрозный газ как из смеси аммиака с кислородсодержащим газом, так и из материалов аппарата окисления аммиака. Если из концентраций Pd, Pt, Rh и Ru в рассматриваемом нитрозном газе вычесть их содержания в нем, обусловленные вышеуказанными безвозвратными потерями платиноидов катализатором, то можно установить, что концентрации Pd, Pt, Rh и Ru в нитрозном газе после платиноидных сеток также превышают их значения в смеси аммиака с кислородсодержащим газом. Данные результаты подтверждают техногенность предложенного способа, заключающуюся, как уже указывалось выше, в дополнительном извлечении благородных металлов из аммиака с кислородсодержащим газом, воды и из материалов аппаратов обеих установок азотной кислоты в нитрозные газы, конденсат и кислоту с образованием дисперсных систем;

- суммарные значения концентраций благородных металлов во всех дисперсионных средах обоих установок азотной кислоты оказались неожиданно высокими (см. колонку 9 в таблице 2). Подтвердим этот вывод для одной характерной среды в обеих установках азотной кислоты, а именно для конденсата азотной кислоты на выходе из холодильника-конденсатора (см. графы 2 и 5 в таблице 2). Сначала обратимся к установке, работающей под давлением 0,716 МПа. В первом абзаце настоящего примера указано, что безвозвратные потери платиноидов из платиноидных катализаторных сеток в этой установке равны 0,15 г/т 100%-ной HNO3. Концентрация HNO3 в конденсате азотной кислоты на выходе из холодильника-конденсатора составляет 46,2% или 0,462 мас. доли 100%-ной HNO3 (см. графу 3 и колонку 4 в таблице 1). Если представить себе, что все платиноиды, теряемые платиноидными катализаторными сетками, будут находиться только в конденсате азотной кислоты (чего быть не может), то их концентрация в конденсате составит:

0,15 г/т 100%-ной HNO3×0,462 мас. доли 100%-ной HNO3/т конденсата =0,0693 г/т конденсата.

В соответствии с величиной, указанной в графе 2 и колонке 9 таблицы 2, суммарная концентрация благородных металлов в конденсате азотной кислоты 0,220 г/т конденсата, которая в 3,17 раза превышает вышеуказанную величину 0,0693 г/т конденсата.

В установке АК-72, обладающей существенно большими мощностью и поверхностью материалов аппаратов, ситуация следующая. В первом абзаце настоящего примера указано, что безвозвратные потери платиноидов из платиноидных катализаторных сеток в АК-72 равны 0,12 г/т 100%-ной HNO3. Концентрация HNO3 в конденсате азотной кислоты на выходе из холодильника-конденсатора составляет 44,0 или 0,44 мас. доли 100%-ной HNO3 (см. графу 7 и колонку 4 в таблице 1). Если все платиноиды, теряемые платиноидными катализаторными сетками, будут в конденсате (чего не может быть), то их концентрация в нем буде равна:

0,12 г/т 100%-ной HNO3×0,44 мас. доли 100%-ной HNO3/т конденсата =0,0528 г/т конденсата.

В соответствии с величиной, указанной в графе 5 и колонке 9 таблицы 2, мы получили суммарную концентрацию благородных металлов в конденсате 0,222 г/т конденсата, которая в 4,2 раза превышает вышеуказанную величину 0,0528 г/т конденсата.

Суммарные содержания Pd, Pt, Rh и Ru в азотной кислоте на выходе из абсорбционных колонн, равные: для установки, работающей под давлением 0,716 МПа - 0,0344 г/т и для установки АК-72 - 0,0342 г/т (см. колонки 5-8 таблицы 2), существенно превышают подобное значение 0,01 г/т, известное из технической литературы (см. выше).

Высокие суммарные значения концентраций благородных металлов во всех дисперсионных средах обеих установок также подтверждают техногенность предложенного способа, заключающуюся в дополнительном извлечении благородных металлов из аммиака с кислородсодержащим газом, воды и из материалов аппаратов обеих установок азотной кислоты в нитрозные газы, конденсат и кислоту с образованием дисперсных систем.

Кроме того, следует отметить следующее.

Процесс Оствальда по получению азотной кислоты путем каталитического окисления аммиака и последующей абсорбции образовавшихся оксидов азота водой известен с 1902 года, т.е. более 100 лет. Почему же только сейчас оказалось возможным предложить вышеописанный техногенный способ? По мнению авторов, данное обстоятельство обусловлено отсутствием до настоящего времени экспериментальных исследований концентраций благородных металлов в вышеуказанных дисперсионных средах с применением методов и приборов последнего поколения.

1. Способ извлечения благородных металлов в аппаратах установки для производства азотной кислоты, включающий каталитическое окисление аммиака кислородсодержащим газом с получением нитрозного газа, содержащего оксид азота II, водяной пар, кислород и азот, охлаждение нитрозного газа с одновременным окислением оксида азота II до оксида азота IV, конденсацию водяного пара с образованием конденсата азотной кислоты, получение продукционной азотной кислоты путем абсорбции оставшихся в нитрозном газе оксидов азота водой с введением конденсата, с выделением благородных металлов в нитрозном газе, отличающийся тем, что осуществляют дополнительное извлечение благородных металлов из аммиака с кислородсодержащим газом, воды и из материалов аппаратов в нитрозные газы, конденсат и кислоту с образованием дисперсных систем.

2. Способ по п.1, характеризующийся тем, что в качестве благородных металлов извлекают золото, иридий, палладий, платину, родий, рутений и серебро.

3. Способ по п.п.1, 2, характеризующийся тем, что в качестве материалов аппаратов используют стали углеродистые, и/или стали легированные, и/или титан и его сплавы, а также шамотный кирпич и/или каолиновую вату.