Верхнее строение железнодорожного пути и автодороги (группа)

Иллюстрации

Показать всеИзобретения относятся к конструкции верхнего строения железнодорожного пути и автодороги. В рельсовом скреплении по периметру головки стержневого прикрепителя выполнен направленный вниз выступ, расположенный в плане преимущественно с наружной стороны упомянутого выступа на верхней грани подкладки по периметру отверстия под прикрепитель. Прокладка выполнена упругой преимущественно с разновеликой упругостью в вертикальном направлении с возможностью взаимодействия с головкой, стержнем прикрепителя и подкладкой. Верхние, нижние и боковые грани прокладки, расположенные под головкой прикрепителя, снабжены неровностями, ответно которым выполнены неровности на головке прикрепителя и верхней грани подрельсовой подкладки. Деревянная рельсовая опора выполнена с поперечными углублениями на подподкладочной площадке верхней постели. Верхнее строение железнодорожного пути содержит деревянную рельсовую опору с теплоизоляционным покрытием, выполненным на верхней постели опоры. Заготовка из древесины для шпалы содержит поперечные отверстия, после выполнения которых заготовка подвержена вакуумированию и/или сушке. Способ пропитки заготовок из древесины растворами электролитов путем воздействия постоянного электрического тока заключается в том, что подключенные к источнику постоянного тока электроды помещены в заполненные электролитом отверстия древесины, а перед заполнением отверстий заготовки из древесины электролитом выполнено вакуумирование заготовки, преимущественно с принудительной сушкой. Дорожное покрытие содержит плиты, соединенные стыковыми и монтажными приспособлениями. Каждая плита снабжена ориентированным в продольном направлении направленным вниз ребром преимущественно с продольным рядом поперечных сквозных вырезов. Рельсовое скрепление содержит установленный в углублении основания на упругой прокладке рельс, выполненный в основании около углубления открытый к рельсу паз. В пазу установлена клемма, одним концом расположенная над подошвой рельса, другим концом опертая на опорную грань основания и средней частью опертая на верхнюю опорную грань паза. Опорная грань основания и верхняя опорная грань паза выполнены со взаимным наклоном вдоль рельса. Техническим результатом изобретений является увеличение надежности, продление срока службы верхнего строения пути и автодороги. 9 н. и 22 з.п. ф-лы, 53 ил.

Реферат

Группа изобретений относится к конструкции верхнего строения железнодорожного пути и автодороги.

Технический результат группы изобретений: увеличение надежности, продление срока службы верхнего строения пути и автодороги.

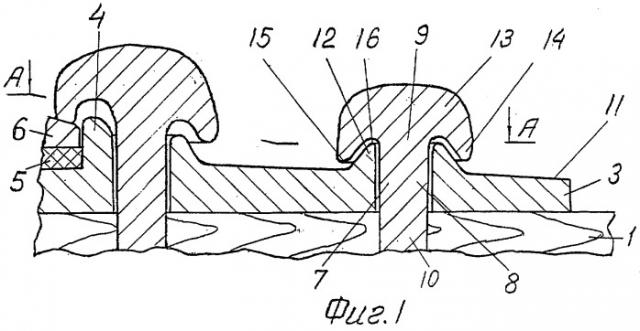

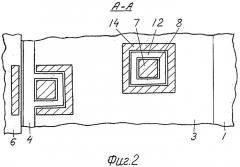

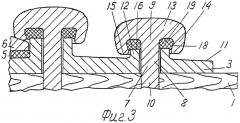

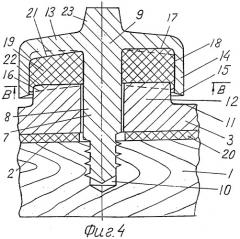

Техническая сущность группы изобретений изложена в описании и чертежах: на фиг.1, 2 изображено костыльное скрепление с выступами вверх по периметру отверстий под прикрепители и выступами вниз по периметру головки прикрепителя; на фиг.3 - то же с упругой прокладкой под головкой прикрепителя; на фиг.4-6 - стержневой прикрепитель с упругой прокладкой под головкой с неровностями на верхней и нижней гранях; на фиг.7-8 - костыльное скрепление со втулкой в подкладке по периметру костыля; на фиг.9-11, 13 - шурупное скрепление со втулкой; на фиг.12, 13 - шурупное скрепление с многослойной прокладкой между головкой прикрепителя и подкладкой; на фиг.14-19 - деревянная рельсовая опора с поперечными углублениями на верхней постели; на фиг.20, 25, 28, 29 - деревянная рельсовая опора с рядом поперечных направленных снизу вверх отверстий; на фиг.21 - 24 - деревянная рельсовая опора с вариантами теплоизоляционного покрытия; на фиг.26, 27 - деревянная рельсовая опора со сквозными отверстия под стержневые прикрепители; на фиг.30-32 - рельсовое скрепление с пластинчатой клеммой в пазу основания, открытом со стороны рельса и с задней от рельса стороны; на фиг.40, 33 - то же для прутковой клеммы; на фиг.34-36 - скрепление с пластинчатой С-образной клеммой в пазу основания, открытом со стороны рельса и двух боковых сторон; на фиг 37-39 - то же для прутковой клеммы; на фиг.41 - плита дорожного покрытия с направленным вниз продольным ребром; на фиг 42-45 - плита железнодорожного пути с направленным вниз продольным ребром под каждой подрельсовой опорной площадкой; на фиг.46-53 - варианты монтажных приспособлений соединения смежных плит.

По первому изобретению известна стандартная конструкция костыльного рельсового скрепления с клинчатой двухребордной пятидырной подкладкой («Альбом чертежей верхнего строения железнодорожного пути». М.: Транспорт, 1995 г., с.74-85).

Недостатком этой конструкции является отсутствие направленного вверх выступа на верхней грани подкладки по периметру отверстия под прикрепитель, препятствующего попаданию влаги в отверстия под прикрепитель. Головка стержневого прикрепителя не препятствует попаданию влаги в костыльное отверстие.

Наиболее близким решением является рельсовое скрепление, содержащее подрельсовую прокладку и стержневые прикрепители, причем на верхней грани подкладки по периметру каждого отверстия под прикрепитель выполнен направленный вверх выступ (US 4216905 А, 12.08.1980, МПК 7 Е 01 В 9/30, 9/48).

Недостатком этого скрепления является отсутствие препятствующего попаданию в отверстие под прикрепитель влаги, направленного вниз выступа по периметру головки прикрепителя.

Техническая сущность первого изобретения состоит в том, что в рельсовом скреплении, содержащем подрельсовую подкладку и стержневые прикрепители, причем на верхней грани подкладки по периметру каждого отверстия под прикрепитель выполнен направленный вверх выступ, по периметру головки стержневого прикрепителя выполнен направленный вниз выступ, расположенный в плане преимущественно с наружной стороны упомянутого выступа на верхней грани подкладки по периметру отверстия под прикрепитель.

Техническая сущность первого изобретения изложена в описании примера 1, на фиг.1-13 и п.1 формулы.

Пример 1. Фиг.1, 2

Верхнее строение железнодорожного пути на деревянных опорах для смешанного скрепления содержит деревянную опору 1, установленную на верхней постели 2 опоры 1 подкладку 3 с ребордами 4, между которыми на упругой прокладке 5 подошвой 6 установлен рельс. Подкладка 3 снабжена отверстиями 7 для стержней 8 стержневых прикрепителей 9 для этого примера костылей. Каждый стержень 8 через отверстие 7 с возможностью взаимодействия их боковых граней установлен в отверстие 10 опоры 1. Подкладка 3 на верхней грани 11 по периметру каждого отверстия 7 снабжена направленным вверх выступом 12. Около отверстия 7 под рельсовый прикрепитель 9 выполнен выступ 12 по трем сторонам отверстия 7. С четвертой стороны отверстие 7 ограничено ребордой 4. Головка 13 прикрепителя 9 по периметру снабжена направленным вниз выступом 14, нижняя грань 15 которого расположена ниже верхней грани 16 выступа 12. В плане выступ 14 головки 13 расположен с наружной стороны выступа 12 подкладки 3. Аналогично выполнено скрепление со стержневым прикрепителем в виде шурупа. При эксплуатации выступ 12 подкладки 3 препятствует попаданию воды в отверстие 10 опоры 1, а выступ 14 обеспечивает сток воды с головки 13 с наружной стороны выступа 12, чем обеспечивается защита древесины опоры 1 от гниения.

Выполнение по периметру головки стержневого прикрепителя направленного вниз выступа, расположенного в плане преимущественно с наружной стороны упомянутого выступа на верхней грани подкладки по периметру отверстия под прикрепитель, обеспечивает защиту древесины опоры от гниения, продление срока службы деревянной опоры и тем самым увеличение надежности верхнего строения пути.

По второму изобретению наиболее близким решением является рельсовое скрепление, содержащее подрельсовую подкладку и стержневые прикрепители, причем по периметру стержня прикрепителя между подкладкой и головкой прикрепителя установлена прокладка с возможностью взаимодействия с подкладкой и головкой прикрепителя (GB 345865, 02.04.1931, МПК 7 Е 01 В 9/40).

Недостатком этого скрепления является выполнение прокладки между головкой прикрепителя и подкладкой одинаковой упругости в вертикальном направлении, что не обеспечивает достаточное уменьшение динамического воздействия на опору, и отсутствие неровностей на сопряжении прокладки с головкой прикрепителя и подкладкой для предотвращения демонтажа прикрепителя от динамического воздействия.

Техническая сущность второго изобретения состоит в том, что в рельсовом скреплении, содержащем подрельсовую подкладку и стержневые прикрепители, а также установленную по периметру стержня прикрепителя между подкладкой и головкой прикрепителя прокладку, прокладка выполнена упругой преимущественно с разновеликой упругостью в вертикальном направлении с возможностью взаимодействия с головкой, стержнем прикрепителя и подкладкой, кроме того, верхние, нижние и боковые, расположенные под головкой прикрепителя, грани прокладки снабжены неровностями, ответно которым выполнены неровности на головке прикрепителя и верхней грани подрельсовой подкладки, прокладка выполнена многослойной, например двухслойной с верхним неупругим и нижним упругим слоями, преимущественно зацело между собой, прокладка выполнена многослойной, например трехслойной с верхним, установленным под головкой, упругим слоем, средним неупругим слоем и нижним, установленным на подкладке, упругим слоем, при этом средний и нижний слои выполнены преимущественно зацело между собой, упругая прокладка под головкой установлена для каждого прикрепителя, двухслойная прокладка с верхним неупругим и нижним упругим слоями установлена для каждого прикрепителя либо нескольких, преимущественно двух, прикрепителей, по периметру стержня прикрепителя на верхней грани подрельсовой подкладки и на верхней грани неупругого слоя выполнены направленные вверх выступы, преимущественно одинакового размера, верхние, нижние и боковые грани установленной под головкой прикрепителя упругой прокладки снабжены неровностями, ответно выполнены неровности на головке прикрепителя и верхней грани подрельсовой подкладки или неупругого слоя прокладки.

Техническая сущность второго изобретения изложена в описании примеров 2, 3, на фиг.3-13 и п.2-7 формулы.

Пример 2. Фиг.3.

Рельсовое скрепление содержит прикрепленную к деревянной опоре 1 стержневыми прикрепителями 9 с головками 13 через отверстия 7 под стержень 8 подкладку. Подкладка 3 на верхней грани 11 по периметру каждого отверстия 7 снабжена направленным вверх выступом 12. Головка 13 прикрепителя 9 по периметру снабжена направленным вниз выступом 14. В плане выступ 14 головки 13 расположен с наружной стороны выступа 12 подкладки. Между нижней гранью 17 головки 13, внутренней гранью 18 выступа 14, гранью стержня 8 и верхней гранью 16 выступа 12 с возможностью взаимодействия с ними установлена упругая прокладка 19.

При эксплуатации выступ 12 препятствует попаданию воды, а прокладка 19, находясь в упругосжатом состоянии, дополнительно препятствует попаданию атмосферной влаги в отверстие 10 опоры 1, чем обеспечивается надежная защита древесины опоры от гниения, продление срока ее службы.

Пример 3. Фиг.4, 5, 6.

Раздельное скрепление содержит деревянную рельсовую опору 1, на верхней постели 2 которой уложена упругая прокладка 20. На прокладке 20 уложена подкладка 3 с отверстием 7 под стержневой прикрепитель 8, в этом примере шуруп. Подошва рельса прикреплена к подкладке 3, например, клеммами. Под головкой 13 прикрепителя 8 по примеру 2 установлена упругая прокладка 19. Прокладка 19 выполнена одинаковой или разновеликой упругости однослойной или многослойной, например двухслойной, в вертикальном направлении. В двухслойной прокладке 19 нижний слой выполнен более упругим, чем верхний слой, для лучшей герметизации отверстия 7 в подкладке 3. На нижней грани 17 головки 13 выполнены неровности, например, в виде направленных вниз радиальных выступов 21 преимущественно синусоидального поперечного сечения размером пропорционально расстоянию от оси шурупа. На верхней грани 16 выступа 12 или верхней грани 11 подкладки 3 (фиг.6) выполнены аналогичные неровности 22. Упругая прокладка 19 снабжена неровностями ответно неровностям 21 и 22. Сверху головки 13 выполнен выступ 23 под ключ.

При завинчивании прикрепителя 9 преодолевают сопротивление взаимодействия неровностей упругосжатой прокладки 19 с неровностями 21 и 22. При динамической нагрузке взаимодействие неровностей упругосжатой до нужной величины прокладки 19 с неровностями 21 и 22 предотвращает самопроизвольное откручивание шурупа. При этом подкладка 3 совершает вертикальные колебания между прокладками 19 и 20, обеспечивая необходимую упругость скрепления и уменьшая воздействие стержня 8 на опору 1. Тем самым увеличиваются надежность скрепления и срок службы верхнего строения.

Выполнение прокладки упругой преимущественно с разновеликой упругостью в вертикальном направлении с возможностью взаимодействия с головкой, стержнем прикрепителя и подкладкой, кроме того, снабжение верхних, нижних и боковых, расположенных под головкой прикрепителя, граней прокладки, неровностями, выполнение ответных неровностей на головке прикрепителя и верхней грани подрельсовой подкладки, выполнение прокладки многослойной, например двухслойной с верхним неупругим и нижним упругим слоями, преимущественно зацело между собой, выполнение прокладки многослойной, например трехслойной с верхним, установленным под головкой, упругим слоем, средним неупругим слоем и нижним, установленным на подкладке, упругим слоем, выполнение при этом среднего и нижнего слоя преимущественно зацело между собой, установка упругой прокладки под головкой для каждого прикрепителя, установка двухслойной прокладки с верхним неупругим и нижним упругим слоями для каждого прикрепителя либо нескольких, преимущественно двух, прикрепителей, выполнение по периметру стержня прикрепителя на верхней грани подрельсовой подкладки и на верхней грани неупругого слоя направленных вверх выступов, преимущественно одинакового размера, снабжение верхних, нижних и боковых граней установленной под головкой прикрепителя упругой прокладки неровностями, выполнение ответных неровностей на головке прикрепителя и верхней грани подрельсовой подкладки или неупругого слоя прокладки обеспечивает снижение динамического воздействия на основание, тем самым увеличивая срок службы и надежность верхнего строения пути.

По третьему изобретению наиболее близким решением, принятым за прототип, является рельсовое скрепление, содержащее подрельсовую подкладку и стержневые прикрепители, по периметру стержня прикрепителя между указанным стержнем и подкладкой установлена симметричная в плане по наружным боковым граням относительно своей вертикальной оси втулка (RU 2158794, 10.11.2000, МПК 7 Е 01 В 9/38, 9/48).

Недостатком этого скрепления является невозможность регулирования втулкой положения рельса в плане, т.е. ширины колеи.

Техническая сущность третьего изобретения состоит в том, что в рельсовом скреплении, содержащем подрельсовую подкладку и стержневые прикрепители, по периметру стержня прикрепителя между указанным стержнем и подкладкой установлена симметричная в плане по наружным боковым граням относительно своей вертикальной оси втулка, вертикальная ось симметрии отверстия под стержень прикрепителя смещена в плане относительно вертикальной оси симметрии втулки по наружным боковым граням, по периметру отверстия под втулку на верхней грани подкладки выполнен направленный вверх выступ, наружные боковые грани втулки выполнены с уширением в верхней части с наклоном указанных граней наружу вверх либо ступенчато, ответно выполнены боковые грани отверстия под втулку в подкладке.

Техническая сущность третьего изобретения изложена в описании примеров 4-8, на фиг.7-13 и п.8-10 формулы.

Пример 4. Фиг.7, 8.

В рельсовом скреплении, преимущественно раздельном, с костыльными стержневыми прикрепителями 9 подкладки 3 к опоре 1 по периметру каждого стержня 8 в подкладке 3 выполнены выступ 12 и отверстие 24, в котором установлена неупругая электроизоляционная, преимущественно синтетическая, втулка 25. Втулка 25 выполнена симметричной в плане по наружным боковым граням 26 относительно своей вертикальной оси 27 с возможностью установки втулки на две или четыре позиции с поворотом в плане на 180 или 90 градусов, например в виде эллипса или квадрата. Наружные боковые грани 26 втулки 25 выполнены с уширением в верхней части с наклоном указанных граней 26 наружу вверх (фиг.7) либо ступенчато. Ответно выполнены боковые грани 28 отверстия 24. Вертикальное отверстие 30 во втулке 25 под стержень 8 выполнено квадратным в плане с возможностью взаимодействия боковых граней 31с боковыми гранями 32 стержня 8 и вертикального перемещения втулки 25 относительно стержня 8. Боковые грани 31 отверстия 30 выполнены в плане параллельными наружным боковым граням 26 втулки 25. Вертикальная ось 33 симметрии отверстия 30 втулки 25 под стержень 8 прикрепителя 9 смещена в плане относительно вертикальной оси 27 симметрии втулки 25 по наружным граням 26 по одной или двум (фиг.8) взаимно перпендикулярным направлениям параллельным граням 31 и 26 на разновеликие величины «а» и «в», преимущественно . Верхняя грань 29 втулки 25 выполнена в одном уровне с верхней гранью 16 выступа 12 или с верхней гранью 11 подкладки 3 при отсутствии выступа 12. Головка 13 прикрепителя 9 снабжена направленным вниз выступом 14, расположенным в плане с наружной стороны выступа 12 по примерам 1-3. В верхней части головки 13 выполнены два боковых выступа 34 для демонтажа прикрепителя 9. Под головкой 13 прикрепителя 9 установлена упругая прокладка 19 с одинаковой или разновеликой упругостью с возможностью взаимодействия с нижней гранью 17 головки 13, внутренней гранью 18 выступа 14, гранью стержня 8, верхней гранью 29 втулки 25 и верхней гранью 16 выступа 12 и/или верхней гранью 11 подкладки 3.

При монтаже каждую втулку 25 устанавливают на заданную колею в отверстие 24 подкладки 3. Стержневой прикрепитель 9 с прокладкой 19 через отверстие 30 втулки 25 забивают в опору 1, преимущественно в просверленное отверстие 10, до достижения упругосжатого до необходимой величины состояния прокладки 19. При динамической нагрузке подкладка 3 с каждой втулкой 25 совершают вертикальные колебания между прокладками 19 и 20. Для регулирования колеи каждый прикрепитель 9 за выступ 34 извлекают из отверстий 10, 30. Каждую втулку 25 извлекают из отверстия 24, поворачивают в плане на 90 или 180° и устанавливают на нужную колею. Затем каждый костыль забивают в прежнее отверстие 10. Таким образом, каждый рельс колеи можно установить на две или четыре позиции, что обеспечивает регулирование колеи в необходимых пределах.

Пример 5. Фиг.9

В раздельном рельсовом скреплении стержневой прикрепитель 9 выполнен в виде шурупа с выступом 23 под ключ. Стержень 8 и отверстие 30 во втулке 25 выполнены круглыми в плане. Втулка 25 выполнена симметричной в плане по наружным боковым граням 26 относительно своей вертикальной оси 27 с возможностью установки втулки на 12 позиций с поворотом в плане на 360/n градусов, например в виде эллипса, квадрата, шести-, восьмиугольника или другой осесимметричной фигуры. В этом примере ось 33 смещена относительно оси 27 на величины «а» и «в» по примеру 4. Верхняя грань 29 втулки 25 выполнена в одном уровне с верхней гранью 11 подкладки 3. Грань 11 под головкой 13 выполнена преимущественно с наклоном вверх к отверстию 24 и снабжена неровностями 22. Головка 13 и упругая прокладка 19 под головкой выполнены по примеру 3. Работа и регулирование колеи по примерам 3, 4.

Пример 6. Фиг.10, 11.

В скреплении по примеру 5 дополнительно на верхней грани 11 по периметру отверстия 24 под втулку 25 в плане выполнен направленный вверх выступ 12 по примеру 4. Верхняя грань 29 втулки 25 выполнена в одном уровне с верхней гранью 16 выступа 12. Боковые грани 26 втулки 25 и ответно боковые грани 28 отверстия 24 под втулку 25 выполнены симметричными относительно вертикальной оси 27 симметрии, например круглыми в плане с выступами 36, преимущественно с четырьмя, для возможности установки втулки 25 на четыре фиксированные позиции. Верхняя грань 11 подкладки 3 под головкой снабжена радиальными неровностями 22 (фиг.6, фиг.9). Головка 13 и прокладка 19 под головкой выполнены по примерам 3, 5. Дополнительно на внутренней грани 18 выступа 14 выполнены неровности 22. Ответно выполнены неровности на прокладке 19.

Работа и регулирование колеи по примерам 3-5. По примеру 6 обеспечены требуемая упругость скрепления, защита отверстий 10 опоры 1 от атмосферной влаги и регулирование колеи в необходимых пределах.

Пример 7. Фиг.13.

Раздельное рельсовое скрепление выполнено с трехслойной прокладкой между подкладкой 3 и головкой 13 шурупа 9. По периметру каждого стержня 8 шурупа 9 установлена втулка 25 по примеру 6. На подкладке 3 и втулке 25 установлена прокладка 37 с выполненными зацело между собой нижним упругим 38, преимущественно с разновеликой упругостью в вертикальном направлении, и неупругим 39 слоями. По периметру стержня 8 на верхней грани 40 прокладки 37 выполнен направленный вверх выступ 42 преимущественно одинакового размера с направленным вверх выступом 12 подкладки 3. На верхних гранях 11, 16 и 29 подкладки 3, выступа 12 и втулки 25 и верхних гранях 40 и 45 прокладки 37 и выступа 42 выполнены неровности 22. На внутренних гранях 17 и 18 головки 13 выполнены неровности 21. Между головкой 13 и прокладкой 37 установлена упругая прокладка 19 по примеру 3 с неровностями, ответными неровностям 21 и 22. Прокладка 37 выполнена для двух шурупов 9 по примеру 7.

Прокладка 19 и прокладка 37 большей площади расширяют диапазон упругости, уменьшают динамическое воздействие на шуруп 9 и препятствуют попаданию влаги в деревянную опору 1. Втулка 25 обеспечивает регулирование колеи в необходимых пределах.

Пример 8. Фиг.12.

Раздельное рельсовое скрепление на деревянной опоре 1 содержит упругую прокладку 20 с установленной на ней подкладкой 3, через которые пропущен стержень 8 шурупа 9. По периметру каждого отверстия 7 под стержень 8 на верхней грани 11 подкладки 3 выполнен направленный вверх выступ 12. По периметру стержня 8 между подкладкой 3 и головкой прикрепителя установлена многослойная, а именно двухслойная, прокладка 37 с нижним упругим 38 и верхним неупругим 39 слоями. Нижний упругий слой 38 преимущественно выполнен разновеликой в вертикальном направлении упругости по примеру 3. Слои 38 и 39 преимущественно выполнены зацело между собой. На верхней грани 40 прокладки 37 по периметру отверстия 41 под шуруп выполнен направленный вверх выступ 42, наружная боковая грань 43 которого конусообразная с расширением книзу. Ответно конусообразной выполнена внутренняя боковая грань 18 направленного вниз выступа 14 головки 13. Между нижней гранью 15 выступа 14 головки 13 и верхней гранью 40 слоя 39 предусмотрен зазор 44, между внутренней гранью 17 головки 13 и верхней гранью 45 выступа 42 предусмотрен зазор 46 для возможности заклинивания граней 18 и 43. По другому типу грани 18 и 43 выполнены с резьбовым соединением, цилиндрическим или преимущественно коническим, с шагом резьбы, равным или меньшим шага резьбы стержня 8 шурупа 9. Прокладка 37 выполнена преимущественно для двух прикрепителей 9 с каждой стороны рельса.

После монтажа завинченный в опору 1 шуруп 9 заклиненными или завинченными гранями 18 и 43 надежно соединен со слоем 38 прокладки 37. При динамической нагрузке подкладка 3 совершает вертикальные колебания между упругими слоями 20 и 38. Прокладка 37 большей площади прокладки 19 по примерам 2, 3 расширяет диапазон упругости и уменьшает динамическое воздействие на прикрепитель 9.

Выполнение вертикальной оси симметрии отверстия под стержень прикрепителя смещенной в плане относительно вертикальной оси симметрии втулки по наружным боковым граням, выполнение по периметру отверстия под втулку на верхней грани подкладки направленного вверх выступа, выполнение наружных боковых граней втулки с уширением в верхней части с наклоном указанных граней наружу вверх либо ступенчато, выполнение ответно боковых граней отверстия под втулку в подкладке обеспечивает возможность регулирования колеи в требуемых пределах и тем самым увеличение срока службы и надежности верхнего строения пути.

По четвертому изобретению известны выполненные поперек продольных лежней между опорными площадками проемы (SU 146810 А1).

Эти проемы в железобетонном лежне предназначены для установки домкрата и не обеспечивают отвод воды с опорных площадок.

Наиболее близким решением известны выполненные за пределами подподкладочной верхней постели деревянной рельсовой опоры поперечные углубления с наклоном дна углублений к боковым граням (RU 2123081 С1).

Недостатком этого решения является то, что не обеспечен надежный отвод воды со всей подподкладочной постели, особенно средней части, а лишь от смежных с углублениями участков подподкладочной постели.

Техническая сущность четвертого изобретения состоит в том, что в деревянной рельсовой опоре с поперечными углублениями на верхней постели поперечные углубления выполнены на подподкладочной площадке верхней постели, нижняя грань каждого углубления выполнена с наклоном вниз к боковой грани деревянной опоры, в каждом углублении, преимущественно на подподкладочной площадке, выполнен ряд направленных сверху вниз отверстий.

Техническая сущность четвертого изобретения изложена в примерах 9 и 10, на фиг.14-20 и п.11-13 формулы.

Пример 9. Фиг.14-19.

Деревянная рельсовая опора 1 содержит верхнюю постель 2 и боковые грани 47. На верхней постели 2 в зоне подкладки 3 выполнены ориентированные поперек опоры 1 углубления 48 трех типов. По первому типу около каждой боковой грани 47 выполнен ряд углублений 48 длиной поперек опоры 1 меньше половины ширины опоры 1 с наклоном нижней грани 49 к ближней боковой грани 47 (фиг.14, 15) или длиной, равной половине ширины опоры 1 с нулевой глубиной в середине опоры 1. По второму типу углубления 48 каждого ряда выполнены сквозными на всю ширину опоры 1 с заданной глубиной в середине опоры с наклоном грани 49 от середины вниз к каждой боковой грани 47 (фиг.16, 17). По третьему типу каждое углубление 48 ряда выполнено длиной поперек опоры 1 больше половины ширины опоры с наклоном грани 49 к одной боковой грани 47. Аналогичные углубления 48 другого ряда выполнены с наклоном грани 49 к другой противоположной грани 47 со смещением в продольном направлении (фиг.18, 19).

Углубления 48 выполняют при изготовлении деревянной опоры 1 и пропитывают антисептиком вместе с опорой либо перед монтажом с локальным антисептированием. При эксплуатации углубления 48 отводят атмосферную воду с верхней постели 2 из-под подкладки, обеспечивают вентиляцию и осушение древесины в зоне подподкладочной площадки, что уменьшает образование замкнутой вдавленности на верхней постели 2 и гниение древесины и тем самым продляет срок службы опоры 1.

Пример 10. Фиг.20

На верхней постели 2 выполнены ориентированные поперек опоры 1 углубления 48. Каждое углубление 48 снабжено рядом направленных сверху вниз отверстий 50, выполненных преимущественно сквозными. Расстояния между углублениями 48 и отверстиями 50 в углублении приняты в зависимости от глубины проникновения антисептика для обеспечения антисептирования всего объема древесины опоры 1. За пределами подкладок 3 на верхней постели 2 выполнено покрытие для предотвращения попадания атмосферной влаги в отверстия 50. Покрытие выполнено, например, из ориентированных поперек опоры 1 деревянных пластин 51, закрепленных деревянными стержневыми прикрепителями 52.

При изготовлении опоры 1 отверстия 50 обеспечивают интенсивную равномерную просушку без образования трещин усыхания и пропитку антисептиком древесины по всему объему опоры 1. При эксплуатации отверстия 50 и углубления 48 обеспечивают естественную вентиляцию и поддержание оптимальной влажности внутри древесины, что предотвращает гниение древесины опоры 1.

Выполнение поперечных углублений на подподкладочной площадке верхней постели, выполнение нижней грани каждого углубления с наклоном вниз к боковой грани деревянной опоры, выполнение в каждом углублении, преимущественно на подподкладочной площадке, ряда направленных сверху вниз отверстий обеспечивает защиту древесины подподкладочной площадки от гниения и тем самым продление срока службы деревянной рельсовой опоры и увеличение надежности верхнего строения пути.

По пятому изобретению известен железнодорожный путь на продольных лежнях с теплоизолирующей прокладкой между лежнями и основанием пути (А.с 21200 от 20.03.1930).

Недостатком этого решения является отсутствие теплоизоляционного покрытия на верхних, смежных с атмосферой, гранях подрельсовой опоры.

Наиболее близким решением, является верхнее строение, содержащее балластный слой и шпалы, каждая из которых на нижней постели снабжена слоем материала объемной массой 10-800 кг/м3 (№1542424 A3, МПК 5 Е 01 В 2/00).

Недостатком этого решения является отсутствие теплоизоляционного покрытия на верхних, смежных с атмосферой, гранях деревянной рельсовой опоры, что влечет образование трещин усыхания, проникновение влаги по трещинам внутрь, гниение опоры.

Техническая сущность пятого изобретения состоит в том, что в верхнем строении железнодорожного пути, содержащем деревянную рельсовую опору с теплоизоляционным покрытием, теплоизоляционное покрытие выполнено на верхней постели опоры, теплоизоляционное покрытие выполнено из обожженного поверхностного слоя древесины опоры, теплоизоляционное покрытие выполнено из гидроизоляционного материала либо опора снабжена дополнительным гидроизоляционным покрытием, теплоизоляционное покрытие выполнено из балластного материала, например щебня, сверху покрытия, смежного с атмосферой, опора снабжена теплоотражающим покрытием, например слоем светлой краски, преимущественно известковой.

Техническая сущность пятого изобретения изложена в примерах 11-13, на фиг.21-25 и п.14-18 формулы.

Пример 11. Фиг.21-24.

Верхнее строение железнодорожного пути содержит деревянную рельсовую опору 1. Опора 1 снабжена теплоизоляционным покрытием 53. Теплоизоляционное покрытие 53 выполнено на верхней постели 2 каждой опоры 1 преимущественно за пределами подподкладочной площадки. Дополнительно покрытием 53 снабжены верхняя часть каждой боковой 47 и торцевой грани деревянной шпалы и каждая боковая 47 и торцевая грани деревянной мостовой поперечины. Теплоизоляционное покрытие 53 выполнено с гидроизоляционным свойством либо опора 1 дополнительно снабжена гидроизоляционным покрытием 55 под или над покрытием 53. Теплоизоляционное покрытие 53 выполнено из синтетического, например полиуретана, или несинтетического материала нескольких типов. По первому типу верхняя постель 2 и каждая боковая 47 и торцевая грани снабжены гидроизоляционным покрытием 55. На верхнюю постель 2 поперек шпалы и мостовой поперечины сверху гидроизоляционого покрытия 55 прикреплены, преимущественно деревянными стержневыми прикрепителями 52, деревянные антисептированные пластины 51. В зоне подподкладочной площадки прикреплены пластины 51 преимущественно из древесины твердых пород. На каждую боковую 47 и торцевую грани поперек мостовой поперечины прикреплены деревянные пластины 51 или продольные пластины 51 в верхней части граней. На шпале в верхней части граней прикреплены продольные пластины. По второму типу для деревянной шпалы верхняя постель 2 и преимущественно верхняя часть граней снабжены гидроизоляционным покрытием 55. Сверху покрытия 55 опора 1 за пределами подподкладочной площадки покрыта балластным слоем 56, например щебнем, защищающим опору 1 от перегрева прямым солнечным излучением. По третьему типу теплоизоляционное покрытие выполнено из обожженного поверхностного слоя 57 древесины опоры 1, выполняющего функции гидро- и теплоизоляции. Дополнительно сверху слоя 57 нанесено покрытие 58, например, из деревянных пластин 51 или другого материала для защиты слоя 56 от разрушения и охраны труда. Самым верхним из покрытий нанесено теплоотражающее покрытие 59, например, светлой краской, преимущественно известковой, для защиты опоры 1 от перегрева прямым солнечным излучением.

При эксплуатации теплоизоляционное покрытие 50, преимущественно совместно с другими покрытиями, предотвращает перегрев, резкое изменение естественной влажности, образование трещин усыхания опоры 1 и тем самым попадание влаги в опору и гниение древесины, что обеспечивает продление срока службы опоры 1. Использование балластного слоя 56 на верхней постели 2 обеспечивает уменьшение стоимости теплоизоляционного покрытия 53.

Пример 12. Фиг.25.

Деревянная опора 1 снабжена рядом направленных с верхней постели вниз отверстий 50. Отверстия 50 соединены между собой рядом выполненных на верхней постели 2 продольных 60 или поперечных 48 либо поперечных 48 около подподкладчной площадки и продольных 60 углублений, соединенных с атмосферой для обеспечения естественной вентиляцией. Опора 1 снабжена теплоизоляционным покрытием 53, преимущественно из деревянных пластин 51 по первому типу примера 11, для предотвращения попадания атмосферной влаги в отверстия 50 и теплоизоляции. Отверстия 50 расположены и антисептированы по примеру 10. При эксплуатации отверстия 50 и углубления 60 и 48 обеспечивают естественную вентиляцию антисептированной по всему объему древесины, что предотвращает гниение древесины опоры 1 и продление срока службы.

Пример 13.

Верхнее строение железнодорожного пути содержит уложенные в балластной призме деревянные рельсовые опоры 1, например шпалы или переводные брусья. Перед укладкой верхняя постель 2 каждой опоры 1 покрыта теплоотражающим покрытием из светлого материала, преимущественно светлой краски, например белой. По другому варианту, преимущественно в эксплуатируемом пути, светлой краской, например известковой, покрыты верхняя постель 2 каждой опоры 1 и балластная призма. По третьему варианту светлой краской покрыты верхняя постель 2, боковые 47 и торцовые 54 грани деревянной мостовой поперечины.

При эксплуатации теплоотражающее покрытие из светлой краски деревянной рельсовой опоры 1 обеспечивает отражение теплового воздействия прямого солнечного излучения и предотвращает перегрев и образование трещин усыхания опоры 1 и гниение древесины. При эксплуатации покрытие опор 1 и призмы светлой краской, например известковой, выполняют поливочным поездом. Покрытие светлой краской балластной призмы предотвращает перегрев призмы и снижает нагрев опоры 1 с боковых 47 и торцовых граней.

Выполнение теплоизоляционного покрытия на верхней постели опоры, выполнение теплоизоляционного покрытия из обожженного поверхностного слоя древесины опоры, выполнение теплоизоляционного покрытия из гидроизоляционного материала либо снабжение опоры дополнительным гидроизоляционным покрытием, выполнение теплоизоляционного покрытия из балластного материала, например щебня, снабжение сверху покрытия, смежного с атмосферой, опоры теплоотражающим покрытием, например слоем светлой краски, преимущественно известковой, предотвращает образование трещин усыхания и попадание влаги в деревянную рельсовую опору и гниение древесины, тем самым обеспечивая надежность и продление срока службы верхнего строения пути.

По шестому изобретению известна деревянная шпала, которая на верхней постели в подрельсовой зоне снабжена накладными пластинами со штырями, которые запрессованы в просверленные в верхней постели вниз отверстия (SU 599004, 25.03.1978, Е 01 В 3/04).

Недостатком этой шпалы является отсутствие вентиляции и/или вакуумирования и просушки при изготовлении шпалы и эксплуатации.

Техническая сущность шестого изобретения состоит в том, что в заготовке из древесины для шпалы, содержащей поперечные отверстия, отверстия либо заготовка после выполнения отверстий подвержены вакуумированию и/или сушке.

Техническая сущность шестого изобретения изложена в примерах 14, 15, фиг.26-29 и п.19 формулы.

Пример 14. Фиг.26, 27

Деревянная рельсовая опора 1 содержит отверстие 10 под каждый стержневой прикрепитель 9. Для обеспечения выпуска атмосферной влаги отверстие 10 выполнено сквозным. Для этого в нижней части опоры 1 выполнено дополнительно отверстие 61, преимущественно меньшего поперечного сечения, соединенное с отверстием 10. В шпале отверстие 61 выполнено вертикальным, соосным с отверстием 10 (фиг.26). В мостовой поперечине над продольной балкой 62 отверстие 61 выполнено наклонным с выходом на боковую грань 47 (фиг.27).

При эксплуатации антисептированное дополнительное сквозное отверстие 61 обеспечивает отвод влаги из отверстия 10, тем самым предотвращая гниение древесины в отверстии 10.

Пример 15. Фиг.28, 29

Заготовка 1 из древесины значительной величины поперечного сечения, например для шпалы или сваи, снабжена множеством отверстий 50, преимущественно высверленных и параллельных между собой. Отверстия 50 выполнены на расстоянии между ними, обеспечивающем проникновение в сосуды и поры древесины требуемого вещества, например антисептика. После высверливания отверстий 50 заготовку 1 из древесины подвергают естественной или принудительной сушке или вакуумированию, преимущественно с принудительной сушкой, для удаления из сосудов и пор древесины влаги и воздуха. После сушки заготовку 1 помещают в емкость с требуемым веществом и обрабатывают, например, антисептиком или стабилизатором, преимущественно раствором карбамидоформальдегидной смолы. Для сохранения антисептика в отверстиях 50 на все время эксплуатации отверстия 50 с антисептиком заделывают пробками. По другому варианту для восстановления первоначальной несущей способности заготовки 1 в отверстия 50 помещают уплотнитель. Для интенсификации процесса и повышения качества пропитки по всему объему заготовки 1 из древесины растворами электролитов путем воздействия постоянного электрического тока в отверстия 50 после заполнения их раствором электролита помещают подключенные к источнику постоянного тока электроды, преимущественно цилиндрические. Положительные и отрицательные электроды помещают в отверстия 50 с чередованием между собой, преимущественно рядами.

Высверленное множество отверстий 50 обеспечивает интенсивную и качественную без трещин просушку и пропитку древесины по всему объему. Пропитка заготовки из древесины раствором электролита с помощью помещенных в отверстия 50 электродов обеспечивает интенсификацию процесса и повышение качества. Заполнение отверстий 50 уплотнителем обеспечивает восстановление первоначальной несущей способности заготовки.

Выполнение вакуумирования и/или сушки отверстий либо заготовки после выполнения отверстий обеспечивает равномерное высыхание заготовки из древесины для шпалы по в