Способ получения износостойкого слоя на рабочей поверхности опор скольжения

Иллюстрации

Показать всеИзобретение относится к области машиностроения, в частности к способу получения износостойкого покрытия на рабочей поверхности опор скольжения, например на поверхностях гидростатических подшипников, работающих в жидкостях с механическими примесями. Способ получения износостойкого слоя на рабочей поверхности опор скольжения заключается в образовании кольцевой полости, одной из стенок которой является поверхность заготовки корпуса опоры скольжения, заполнении этой полости порошком износостойкого материала, пропиткой указанного порошка расплавленным металлом-связкой и механической обработкой указанного слоя. Кольцевую полость образуют размещением внутри заготовки корпуса цилиндрического керамического вкладыша, который после нанесения покрытия удаляют. Внешняя поверхность керамического вкладыша имеет рельеф, обратный рельефу, который требуется получить на покрываемой поверхности, и центрирующие выступы, обеспечивающие заданный минимальный радиальный зазор между вкладышем и покрываемой поверхностью. Технический результат - получение сложного рельефного износостойкого покрытия на рабочих поверхностях гидростатических подшипников. 5 з.п. ф-лы, 2 ил.

Реферат

Область техники

Предлагаемое изобретение относится к области машиностроения и, в частности, к способу получения износостойкого покрытия на рабочей поверхности опор скольжения, например на поверхностях гидростатических подшипников, работающих в жидкостях с механическими примесями.

Предшествующий уровень техники

Известен способ получения (нанесения) износостойкого покрытия на рабочих поверхностях подшипников скольжения (см. авт. свид. СССР №1328596, МКИ F 16 C 33/14, 1987 г.).

Согласно этому способу опору с цапфой устанавливают в установку типа токарного станка и детали придают вращение. Одновременно устанавливают в держателе материал покрытия, например твердый сплав, на который от генератора подают ультразвуковые колебания.

Далее, от генератора униполярных искровых импульсов подают напряжение в зазор между деталью и материалом покрытия, из которого выполнен электрод. При этом электрод перемещают вдоль детали (оси).

При этом образуется переходный слой, состоящий из смеси материала цапфы и износостойкого материала. Затем наносят основное износостойкое покрытие тем же или другим способом, например плазменным (аналог предлагаемого изобретения).

Недостатком этого способа является невозможность получения покрытий с большими толщинами ≈1000 мкм с рельефной поверхностью.

Известен другой способ получения износостойкого покрытия на поверхностях трущихся пар, включающий предварительное изготовление вкладыша из карбида вольфрама, а затем припайку его к рабочей поверхности опоры (см. патент США №3471921, НКИ 228-124, 1969 г. и патент США №3585710, НКИ 228-124, 1971 г.). Указанный способ получения износостойкого покрытия на трущихся поверхностях деталей различного назначения отличается относительной сложностью, т.к. он требует раздельного изготовления покрытия и детали. Кроме того, он не предусматривает получения покрытия со сложной рельефной поверхностью.

Известен также способ получения износостойкого слоя на рабочей поверхности трущихся пар (торцовых уплотнений), выполненных из нержавеющей стали или обычных конструкционных и легированных сталей (основы) (см. патент РФ №2021078, МКИ B 22 F 7/00, 1991).

Согласно этому способу в торце стальной заготовки протачивают кольцевую канавку прямоугольного сечения. Затем в канавку засыпают порошок литого карбида вольфрама (релита) зернистостью 0,18-0,28 мм. Засыпанный слой релита прессуют. После чего поверх релита засыпают медесодержащий материал. Далее заготовки помещают в вакуумную печь, где при температуре 900°С, давлении 10-2-10-3 мм рт.ст. в течение 2 часов происходит пропитка релитового слоя медесодержащим веществом. В дальнейшем релитовый слой шлифуется и притирается.

Недостатком этого способа является невозможность получения износостойкого слоя со сложной рельефной поверхностью, например в гидростатических или гидродинамических подшипниках, имеющих углубленные элементы рельефа в виде карманов и/или канавок различной ориентации, расположенные, как правило, на внутренних цилиндрических поверхностях.

Прототипом заявляемого изобретения является техническое решение, защищенное патентом РФ №2093309, МКИ B 22 F 7/04, 1997 г.

Согласно этому изобретению способ получения износостойкого покрытия предусматривает нанесение на поверхность несущей металлической основы слоя порошкообразного тугоплавкого материала, его уплотнение и соединение с основой с помощью термической обработки и одновременной пропитки расплавом металла, температура плавления которого ниже температуры плавления металла основы.

В качестве материала пропитки могут быть использованы как чистые металлы (железо, никель, алюминий, медь, хром и т.д.), так и их сплавы, например, никель-хромовый сплав.

Следует отметить также, что нанесение износостойкого покрытия на поверхности изделия осуществляют в кольцевом зазоре, для чего используют пресс-форму и пуансон.

Предлагаемым способом получают износостойкое изделие с повышенной твердостью износостойкого элемента за одну технологическую операцию термической обработки при сохранении высокой прочности соединения износостойкого элемента с металлической основой.

Однако этим способом также нельзя получить покрытие со сложным и глубоким рельефом.

Раскрытие изобретения

Задачей изобретения является получение износостойкого слоя со сложным рельефом, включающим углубления различной формы, выполненные в толщине слоя и расположенные на внутренней цилиндрической поверхности, например, гидростатического подшипника.

Технический результат от использования изобретения заключается в упрощении способа получения на поверхности изделия износостойкого слоя со сложной рельефной поверхностью.

Предлагаемый способ получения рельефного износостойкого слоя на рабочих поверхностях опоры скольжения заключается в образовании кольцевой полости, одной из стенок которой является поверхность заготовки корпуса опоры скольжения, заполнении этой полости порошком износостойкого материала, пропиткой указанного порошка расплавленным металлом-связкой и механической обработкой (шлифовкой) указанного слоя, причем кольцевую полость образуют размещением внутри корпуса цилиндрического керамического вкладыша, который после нанесения покрытия удаляют. При этом внешняя поверхность вкладыша имеет рельеф, обратный рельефу, который необходимо получить на покрываемой поверхности, и центрирующие выступы, обеспечивающие заданный минимальный радиальный зазор между вкладышем и покрываемой поверхностью.

Другими отличиями способа являются следующие:

- длину заготовки подшипника выбирают большей, чем длина керамического вкладыша на величину, обеспечивающую образование над вкладышем полости, достаточной для размещения навески металла связки.

- минимальный радиальный зазор δmin между наружной поверхностью вкладыша и покрываемой поверхностью выбирают равным толщине слоя, остающегося на дне наиболее заглубленных элементов рельефа подшипника, а максимальную глубину элементов рельефа на поверхности вкладыша выбирают равной сумме высоты наиболее выступающих элементов рельефа подшипника и припуска на шлифование.

- керамический сердечник выполняют по выплавляемым моделям.

- в качестве износостойкого порошка используют карбид вольфрама (релит)

- в качестве связующего вещества используют медь или медные сплавы.

Краткое описание чертежей

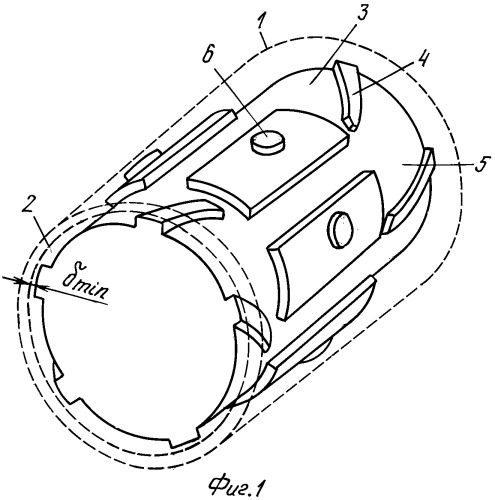

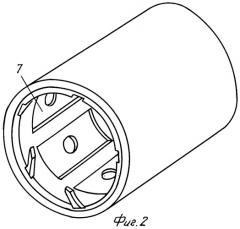

Суть изобретения поясняется фиг.1, на которой изображен керамический сердечник, вставленный в корпус-заготовку подшипника, и фиг.2, на которой изображен корпус гидростатического подшипника с износостойким покрытием.

Пример осуществления способа

Процесс нанесения рельефного износостойкого покрытия на внутреннюю поверхность гидростатического подшипника осуществляют следующим образом.

Вначале из металла изготавливают заготовку корпуса подшипника в виде полого цилиндра 1 (фиг.1) с гладкой внутренней поверхностью 2, один из торцев которого закрыт крышкой (на чертежах условно не показана), либо выполненной зацело с заготовкой, либо приваренной к ней. Длина заготовки выбирается больше длины вкладыша на величину, обеспечивающую свободный объем, необходимый для размещения навески металла-связки

Далее изготавливают керамический вкладыш 3, внешняя поверхность которого имеет рельеф (в виде выступов 4 и впадин 5), обратный требуемому. Кроме того, на внешней поверхности вкладыша 3 выполняются центрирующие элементы 6 также в виде выступов, например цилиндрических, которые обеспечивают требуемый зазор δmin между внутренней поверхностью 2 заготовки корпуса подшипника 1 и внешней поверхностью керамического вкладыша 3. Высота центрирующих выступов превышает максимальную высоту остальных выступов на величину δmin, равную толщине износостойкого слоя, который должен остаться на дне наиболее глубоких впадин будущего подшипника.

Максимальную глубину элементов рельефа на поверхности вкладыша выбирают равной сумме высоты наиболее выступающих элементов рельефа подшипника и припуска на шлифование.

Керамический вкладыш 3 изготавливают по выплавляемой модели, аналогично керамической литейной форме. Также возможно изготовление вкладыша методом шликерного литья.

Далее внутрь заготовки корпуса подшипника и до упора в донышко вставляют указанный керамический вкладыш.

После сборки указанного устройства зазор между внутренней поверхностью заготовки корпуса подшипника и внешней поверхностью вкладыша заполняют порошком износостойкого материала, например карбида вольфрама, и производят его уплотнение на вибростоле. После заполнения зазора и уплотнения порошка в оставшуюся над вкладышем полость помещают навеску металла-связки, предназначенную для пропитки порошка. После этого производят герметизацию внутренней полости собранной конструкции заваркой крышки (на чертежах также условно не показана) со свободного торца цилиндрического корпуса подшипника, при этом оставляют отверстие для выхода газов. Затем указанную конструкцию помещают в электропечь, где нагревают ее до температуры плавления металла-связки.

Во время термической обработки уплотненный порошкообразный тугоплавкий материал пропитывается расплавом металла-связки, температура плавления которого ниже температуры плавления металла заготовки корпуса. Время выдержки должно быть достаточно для формирования на границе раздела износостойкого слоя и поверхности корпуса диффузионной зоны, обеспечивающей соединение металла-связки с металлом заготовки.

В качестве металла заготовки корпуса может быть использована сталь и любые другие металлы.

В качестве порошкообразного тугоплавкого материала могут быть использованы карбиды вольфрама и др. карбиды металлов.

В качестве металла-связки могут быть использованы как чистые металлы, например медь, так и их сплавы, например бронза.

После выполнения термической обработки крышка и донышко срезаются, а керамический вкладыш 3 разрушается и удаляется из внутренней полости корпуса подшипника.

Полученный таким образом на внутренней поверхности заготовки корпуса подшипника рельефный износостойкий слой подвергают шлифовке для обеспечения требуемой величины внутреннего диаметра.

Промышленная применимость

Предлагаемый способ позволяет получать изделия со сложной рельефной поверхностью, например рабочие поверхности гидростатических подшипников.

1. Способ получения износостойкого слоя на рабочей поверхности опор скольжения, заключающийся в образовании кольцевой полости, одной из стенок которой является поверхность заготовки корпуса опоры скольжения, заполнении этой полости порошком износостойкого материала, пропитке указанного порошка расплавленным металлом-связкой и механической обработке указанного слоя, отличающийся тем, что кольцевую полость образуют размещением внутри заготовки корпуса цилиндрического керамического вкладыша, который после нанесения покрытия удаляют, внешняя поверхность которого имеет рельеф, обратный рельефу, который требуется получить на покрываемой поверхности, и центрирующие выступы, обеспечивающие заданный минимальный радиальный зазор между вкладышем и покрываемой поверхностью.

2. Способ по п.1, отличающийся тем, что минимальный радиальный зазор между керамическим вкладышем и покрываемой поверхностью выбирают равным толщине слоя, остающегося на дне наиболее заглубленных элементов рельефа подшипника.

3. Способ по п.1, отличающийся тем, что максимальную глубину элементов рельефа на поверхности керамического вкладыша выбирают большей, чем максимальная высота элементов рельефа подшипника на величину припуска на шлифование.

4. Способ по п.1, отличающийся тем, что керамический вкладыш выполняют по выплавляемой модели.

5. Способ по п.1, отличающийся тем, что в качестве износостойкого порошка используют карбид вольфрама (релит).

6. Способ по п.1, отличающийся тем, что в качестве связующего вещества используют медь или медные сплавы.