Рыхлитель (варианты)

Иллюстрации

Показать всеИзобретение относится к сельскохозяйственному машиностроению и может быть использовано для рыхления и для борьбы с эрозией почвы. Рыхлитель по первому варианту включает направляющую штангу и корпус клинового рабочего органа. Рабочий орган снабжен уступами на его наклонных гранях, образующих на пересечении скалывающее ребро. Скалывающее ребро образовано пересечением лобовой и тыльной граней с использованием метода поперечно-клиновой прокатки движущимися навстречу друг другу клиновыми инструментами. Симметрично оси на корпусе таким же образом выполнены левая и правая боковые наклонные грани, левая и правая угловые наклонные грани. Корпус снабжен продольными пазом, сопряженным с направляющей штангой посредством прорезей на боковых гранях и фиксатором в виде П-образной пластины. П-образная пластина размещена над корпусом в прорезях боковых граней штанги. В рыхлителе по второму варианту скалывающее ребро образовано методом поперечно-клиновой прокатки движущимися навстречу друг другу клиновыми инструментами лобовой поверхности в виде двух с уступами наклонных граней пересечением с тыльной гранью. На корпусе симметрично оси таким же образом выполнены левая и правая боковые наклонные грани, левая и правая угловые наклонные грани. В рыхлителе по третьему варианту скалывающее ребро образовано пересечением наклонной грани на уступе, лобовой и тыльной граней с использованием метода поперечно-клиновой прокатки движущимися навстречу друг другу клиновыми инструментами. На верхней платформе корпуса симметрично оси таким же образом выполнен V-образный выступ с левой и правой наклонными к платформе гранями и продольными пазами. Им корпус сопряжен с направляющей штангой посредством П-образной пластины. Она размещена над выступом корпуса в прорезях боковых граней штанги. Рыхлители обеспечат снижение тягового сопротивления и высокое качество крошения почвы и грунта. 3 н. и 5 з.п. ф-лы, 13 ил.

Реферат

Изобретение относится к сельскохозяйственному машиностроению, в частности к рабочим органам почвообрабатывающих орудий для борьбы с эрозией почвы.

Известен рабочий орган щелевателя, содержащий стойку, долото и шарнирно присоединенную к долоту рыхлящую пластину, ширина которой больше ширины стойки, в котором с целью повышения степени рыхления стенок щели рыхлящая пластина дополнительно соединена с долотом упругим элементом и выполнена криволинейной в плоскости симметрии стойки; рыхлящая пластина выполнена с боковыми вертикальными гранями (SU, авторское свидетельство №1360604, М.кл.4 А 01 В 35/26. Рабочий орган щелевателя / А.П. Сапунков (СССР). - Заявка №4105388/30-15; Заявлено 20.05.1986; Опубл. 23.12.1987, Бюл. №17).

К недостаткам описанного рабочего органа относятся большое лобовое сопротивление и низкое качество крошения почвы и грунта. Последнее вызвано несоответствием геометрии долота. Следует также отметить высокую себестоимость его изготовления и малый срок службы.

Наиболее близким аналогом к заявленному объекту является рыхлитель, включающий штангу и корпус клинового рабочего органа с уступами на его наклонных гранях, образующих в пересечении скалывающее ребро, в котором с целью повышения эффективности рыхления за счет уменьшения лобового сопротивления внедрению уступы на наклонных гранях выполнены симметрично относительно продольной и поперечной осей и образуют средний корпус с ломаными гранями, расположенный между боковыми клиновидными корпусами, причем длина уступа относится к длине скалывающего ребра как в/В=0,57-0,65, где в - длина уступа, В - длина скалывающего ребра (SU, авторское свидетельство №1258955 А1, М.кл.4 Е 02 F 5/30. Рыхлитель / В.К. Тимощенко, С.В. Шатов, Л.А. Хмара и др. (СССР). - Заявка №3847274/22-03; Заявлено 17.01.1985; Опубл. 23.09.1986, Бюл. №35).

К недостаткам описанного рыхлителя, принятого в качестве наиближайшего аналога, относятся большие энергозатраты на выполнение технологического процесса, малый срок службы и большие материальные затраты даже при массовом производстве, низкая технологичность, потребность в дорогостоящем оборудовании.

Сущность заявленного изобретения

Задача, на решение которой направлено заявленное изобретение, - снижение себестоимости изготовления рабочего органа, повышение производительности, снижение трудоемкости, повышение прочности изделий и экологической чистоты.

Технический результат - снижение тягового сопротивления.

Указанный технический результат в рабочем органе, выполненном по первому варианту, достигается тем, что в известном рыхлителе, включающем направляющую штангу и корпус клинового рабочего органа с уступами на его наклонных гранях, образующих в пересечении скалывающее ребро, согласно изобретению, скалывающее ребро образовано методом поперечно-клиновой прокатки движущимися навстречу друг другу клиновыми инструментами пересечением лобовой и тыльной граней, симметрично оси на корпусе таким же образом выполнены левая и правая боковые наклонные грани, левая и правая угловые наклонные грани с режущими кромками, и он снабжен продольным пазом, сопряженным с направляющей штангой посредством прорезей на боковых гранях и фиксатором в виде П-образной пластины, размещенной над корпусом в прорезях боковых граней штанги.

Указанный технический, результат в рабочем органе, выполненном по второму варианту, достигается тем, что в известном рыхлителе, включающем направляющую штангу и корпус клинового рабочего органа с уступами на его наклонных гранях, образующих в пересечении скалывающее ребро, согласно изобретению, скалывающее ребро образовано методом поперечно-клиновой прокатки движущимися навстречу друг другу клиновыми инструментами лобовой поверхности в виде двух с уступами наклонных граней пересечением с тыльной гранью, а на корпусе симметрично оси таким же образом выполнены левая и правая боковые наклонные грани, левая и правая угловые наклонные грани с режущими кромками, и он снабжен продольным пазом, сопряженным с направляющей штангой посредством прорезей на боковых гранях и фиксатором в виде П-образной пластины, размещенной над корпусом в прорезях боковых граней штанги.

Указанный технический результат в рабочем органе, выполненном по третьему варианту, достигается тем, что в известном рыхлителе, включающем штангу и корпус клинового рабочего органа с уступами на его наклонных гранях, образующих в пересечении скалывающее ребро, согласно изобретению, скалывающее ребро образовано методом поперечно-клиновой прокатки движущимися навстречу друг другу клиновыми инструментами пересечением лобовой и тыльной граней, на верхней платформе корпуса симметрично оси таким же образом выполнен V-образный выступ с левой и правой наклонными к платформе гранями и продольным пазом, сопряженным с направляющей штангой посредством прорезей на боковых гранях и фиксатором в виде П-образной пластины, размещенной над выступом в прорезях боковых граней штанги.

Изобретение поясняется чертежами.

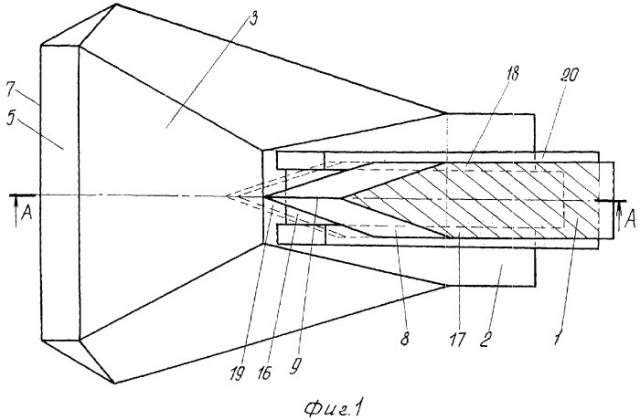

На фиг.1 изображен рыхлитель в сборе, с корпусом, выполненным по второму варианту, вид в плане.

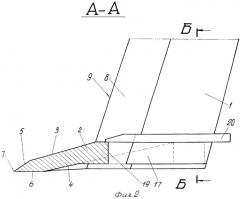

На фиг.2 - сечение А-А на фиг.1, сопряжение корпуса рыхлителя с направляющей штангой, продольно-вертикальный разрез.

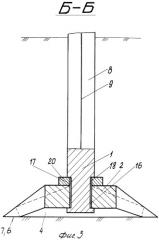

На фиг.3 - сечение Б-Б на фиг.2, положение фиксатора в виде П-образной пластины при установке корпуса на нижней части направляющей штанги, поперечно-вертикальный разрез.

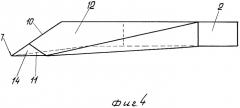

На фиг.4 представлен корпус рыхлителя, выполненный по первому варианту, вид сбоку.

На фиг.5 - то же, вид в плане.

На фиг.6 - сечение В-В на фиг.5, продольно-вертикальное сечение вдоль паза корпуса рыхлителя.

На фиг.7 показан корпус рыхлителя, выполненный по второму варианту, вид сбоку.

На фиг.8 - то же, вид в плане.

На фиг.9 - сечение Г-Г на фиг.8, продольно-вертикальное сечение вдоль паза корпуса рыхлителя.

На фиг.10 приведен в графическом исполнении корпус рыхлителя, выполненный по третьему варианту, вид в плане.

На фиг.11 - то же, вид сбоку.

На фиг.12 - сечение Д-Д на фиг.11, поперечно-вертикальное сечение продольного паза верхней платформы корпуса рыхлителя.

На фиг.13 - сечение Е-Е на фиг.12, продольно-вертикальный разрез корпуса рыхлителя.

Сведения, подтверждающие возможность реализации заявленного изобретения, заключается в следующем.

Рыхлитель (см. фиг.1-3) включает направляющую штангу 1 и корпус 2 клинового рабочего органа с уступами 3 и 4 на его наклонных гранях 5 и 6, образующих в пересечении скалывающее ребро 7. Направляющая штанга 1 снабжена двугранным лезвием 8 с режущей кромкой 9 на фронтальной части. Верхняя часть направляющей штанги 1 снабжена монтажными отверстиями, посредством которых рыхлитель навешивается на раму почвообрабатывающей или мелиоративной машины.

Скалывающее ребро 7 рыхлителя, выполненное по первому варианту, образовано методом поперечно-клиновой прокатки заготовки корпуса 2 движущимися навстречу друг другу клиновыми инструментами пересечением лобовой 10 и тыльной 11 граней (см. фиг.4-6). Аналогичным образом на корпусе 2 симметрично оси выполнены левая 12 и правая 13 боковые наклонные грани, левая 14 и правая 15 угловые наклонные грани с режущими кромками. Длина скалывающего ребра 7 на 15...25% меньше конструктивной ширины корпуса 2. Конструктивная ширина корпуса 2 в 1,75...2,25 раза больше ширины заготовки полосового проката, используемого в качестве заготовки.

Процесс поперечно-клиновой прокатки осуществляется движением навстречу друг другу клиновыми инструментами. Продольная ось заготовки расположена перпендикулярно движению инструментов. В результате деформирования заготовки клиновыми инструментами происходит уменьшение толщины и увеличение ее ширины и длины. В качестве исходной заготовки могут быть использованы как полосовая сталь, так и круг 0 - В ГОСТ 2590-88. Размеры исходной заготовки определяются из условия постоянства объема и с учетом положительных допусков либо на наибольший диаметр, либо на наибольшую толщину, половины отрицательного допуска на прокат и угара металла. Температура нагрева заготовки +500...+650°С. В качестве заготовки для поперечно-клиновой прокатки используют высокоуглеродистые несвариваемые, со сталями Ст.3... Стали 20 углеродистые стали Сталь 45, Сталь 60, Сталь 65, Сталь У7-У11.

К особенностям используемого процесса поперечно-клиновой прокатки относятся:

экономия материала - коэффициент использования металла близок к единице при высокой производительности;

высокая производительность и гибкость производства: время цикла 10...12 секунд, время переналадки инструмента в среднем составляет 15 минут;

низкая трудоемкость:

надежность в эксплуатации и простота в управлении;

повышение прочности изделий:

высокая точность изделий: дефекты поверхности не выходят за пределы полей допусков под шлифовку, т.е. 0,2 мм;

экологическая чистота.

Величины двугранных углов а в корпусе 2 между лобовой гранью 10 и тыльной гранью 11, левой 12 и правой 13 гранями и тыльной гранью 11, левой 14 и правой 15 наклонными угловыми гранями и тыльной гранью 11 выполнены равновеликими и не превышают 30°. Корпус 2 снабжен продольным пазом 16. Продольный паз 16 сопряжен с направляющей штангой 1. Продольный паз 16 сопряжен с направляющей штангой 1 посредством прорезей 17 и 18 на боковых гранях штанги 1 и канавкой 19 на двугранном лезвии 8. Направляющая штанга 1 зафиксирована на корпусе 2 рыхлителя фиксатором 20 в виде П-образной пластины. Пластина фиксатора 20 размещена над корпусом 2 в прорезях 17 и 18 на боковых гранях штанги 1. Таким образом, корпус 2 в рабочем положении блокируют на нижней части направляющей штанги 1. Материал направляющей штанги 1 - Сталь 20 по ГОСТ 1050-88 (см. фиг.1-3).

Поверхности лобовой грани 10, левой 14 и правой 15 угловых граней, левой 12 и правой 13 боковых наклонных граней на глубину 1,5...2,2 мм упрочняют до твердости соответственно, 30...35 HRc, 45...50 HRc и 15...25 HRc.

Рыхлитель по второму варианту конструктивного исполнения (см. фиг.7-9) включает направляющую штангу 1 и корпус 2 клинового рабочего органа с уступами 3 и 4 на протяжении его наклонных граней 5 и 6, образующих в пересечении скалывающее ребро 7.

Скалывающее ребро 7 образовано методом поперечно-клиновой прокатки движущимися навстречу друг другу клиновыми инструментами лобовой поверхности в виде двух с уступами наклонных граней 5 и 21 и 7 пересечением с тыльной гранью 6. На корпусе 2 симметрично оси таким же образом выполнены левая и правая боковые наклонные грани 22 и 23, левая и правая угловые наклонные грани 24 и 25 с режущими кромками. Корпус 2 снабжен продольным пазом 16. Им корпус 2 сопряжен с направляющей штангой 1. На штанге 1 выполнены прорези 17 и 18. Фиксатором 20 в виде П-образной пластины корпус 2 закреплен на нижней части штанги 1. Двугранный угол Р между лобовой гранью 5 рабочей поверхности корпуса 2 и тыльной гранью 6 в сопряжении скалывающего ребра 7 меньше двугранного угла у между уступами лобовых граней 5 и 21 в 4-6 раз. Этим достигается плавный сход прорезанного грунта с ребра 7 на грани 5 и 21 при минимальном тяговом усилии на выполнение технологического процесса.

Рыхлитель по третьему варианту (см. фиг.10-13) включает направляющую штангу 1 и корпус 26 клинового рабочего органа с уступами 27 и 28 на его наклонных гранях 29 и 30, образующих в пересечении скалывающее ребро 7.

Скалывающее ребро 7 образовано методом поперечно клиновой прокатки движущимися навстречу друг другу клиновыми инструментами лобовой наклонной грани 29 на уступе 28 с пересечением тыльной наклонной грани 30. На верхней платформе 31 корпуса 26 осесимметрично таким же образом выполнен V-образный выступ 32 с левой 33 и правой 34 наклонными к платформе 31 гранями и продольным пазом 16. Продольный паз 16 корпуса 26 сопряжен с нижней частью направляющей штанги 1 посредством прорезей 17 и 18 на боковых гранях и фиксатором 20 в виде П-образной пластины. Фиксатор 20 размещен над выступом 32 в прорезях 17 и 18 боковых граней штанги 1.

Рыхлитель работает следующим образом.

При установившемся движении режущей кромкой 9 двугранного лезвия 8 на фронтальной части направляющей штанги 1 в верхнем пахотном слое и подпахотном горизонте нарезается вертикальная щель шириной 2,5-3,0 см на глубину 0,45-0,60 м. Одновременно с этим скалывающим ребром 7 и режущими кромками наклонных угловых граней 24 и 25 подрезается грунт (см. фиг.1-3 и 7-9).

При установке корпуса 2, выполненного по первому варианту (см. фиг.4-6), на нижней части направляющей штанги 1 пласт почвы и грунта наезжает на лобовую грань 10. Этой гранью деформируется грунт снизу вверх и вперед по направлению движения штанги 1. Наклонные левая и правая угловые грани 14 и 15, а также левая и правая наклонные боковые грани 12 и 13 крошат пласт снизу вверх в боковых направлениях. Режущие кромки угловых граней 14, 15 и скалывающее ребро 7, подрезая грунт, поднимают пласт сначала вверх, а затем боковыми наклонными гранями 12 и 13 их опускают. Подвижка почвенных агрегатов и грунта способствует их разуплотнению. Этим достигается снижение плотности с 2,3...3,2 т/м3 до 0,8...1,2 т/м3.

При увеличении наработки (увеличения объема работ) скалывающие ребро 7 и режущие кромки наклонных угловых граней 14 и 15 подвергаются износу и возникновению на них галтелей, достигающих радиусов закруглений до 1,5-2,5 мм. Это приводит к увеличению энергозатрат на выполнение технологического процесса - крошению почвенных агрегатов в пахотном слое и разуплотнению грунта как для аэрации, так и для увеличения водопроницаемости.

Для замены корпуса 2 механизатор извлекает фиксатор 20 из прорезей 17 и 18 на боковых гранях направляющей штанги 1. Далее корпус 2 своим пазом 16 смещают вперед относительно штанги 1.

Взамен изношенного корпуса 2 в обратном порядке монтируют из комплекта ЗИП новый (или реставрированный) корпус 2. Реставрацию скалывающего ребра 7 и режущих кромок угловых наклонных граней 14 и 15 производят вышеописанным приемом. Принципиальным отличием выполнения технологического процесса рыхления почвы и грунта корпусом 2, выполненного по второму варианту (см. фиг.7-9), является то, что процесс внедрения в грунт скалывающего ребра 7 происходит в два приема. Двугранное лезвие с углом заточки (3 (см. фиг.9) имеет минимальное лобовое сопротивление. Величина угла Р не превышает 20...25°. По этой причине скалывающее ребро 7 внедряется в грунт при минимальных энергозатратах. Крошение пласта производит грань 21 на рабочей поверхности корпуса 2 (см. фиг.8, 7 и 9). При этом величена угла у между наклонными гранями 5 и 21 рабочей поверхности не может превышать 150°.

Корпус 2, выполненный по третьему варианту конструктивного исполнения (см. фиг.10-13), выполняет технологический процесс следующим образом. Скалывающее ребро 7 внедряется в грунт на заданной глубине обработки. Грань 29 способствует подъему подрезанного слоя над дном щели. Пласт сходит на грань 27, а далее наклонными гранями 33 и 34 выступа 32 сдвигается в боковых направлениях. Этим достигается интенсивное крошение грунта и расположенного над ним плодородного слоя снизу вверх и влево и в право от направляющей штанги 1. Направляющая штанга 1 в этом случае перемещается в разрыхленном почвенном слое. Отсутствие затылочной фаски на ребре 7 и нижних граней на корпусе 2 обеспечивает устойчивость движения штанги 1.

Описанные варианты конструктивного исполнения и технологического изготовления вариантов корпусов 2 обеспечивают снижение энергозатрат при минимальной себестоимости их серийного изготовления.

1. Рыхлитель, включающий направляющую штангу и корпус клинового рабочего органа с уступами на его наклонных гранях, образующих в пересечении скалывающее ребро, отличающийся тем, что скалывающее ребро образовано пересечением лобовой и тыльной граней с использованием метода поперечно-клиновой прокатки движущимися навстречу друг другу клиновыми инструментами, при этом на корпусе симметрично оси таким же образом выполнены левая и правая боковые наклонные грани, левая и правая угловые наклонные грани, причем корпус снабжен продольным пазом, сопряженным с направляющей штангой посредством прорезей на боковых гранях и фиксатором в виде П-образной пластины, размещенной над корпусом в прорезях боковых граней штанги.

2. Рыхлитель по п.1, отличающийся тем, что длина скалывающего ребра на 15-25% меньше конструктивной ширины корпуса.

3. Рыхлитель по п.1, отличающийся тем, что конструктивная ширина корпуса в 1,75÷2,25 раза больше ширины заготовки из полосового проката.

4. Рыхлитель по п.1, отличающийся тем, что величины двугранных углов между лобовой и тыльной гранями, левой и правой наклонными гранями и тыльной гранью, левой и правой наклонными угловыми гранями и тыльной гранью выполнены равновеликими и не превышают 30°.

5. Рыхлитель по п.1, отличающийся тем, что направляющая штанга снабжена двугранным лезвием на фронтальной части.

6. Рыхлитель, включающий направляющую штангу и корпус клинового рабочего органа с уступами на его наклонных гранях, образующих в пересечении скалывающее ребро, отличающийся тем, что скалывающее ребро образовано пересечением лобовой поверхности в виде двух с уступами наклонных граней с тыльной гранью с использованием метода поперечно-клиновой прокатки движущимися навстречу друг другу клиновыми инструментами, а на корпусе симметрично оси таким же образом выполнены левая и правая боковые наклонные грани, левая и правая угловые наклонные грани, причем корпус снабжен продольным пазом, сопряженным с направляющей штангой посредством прорезей на боковых гранях и фиксатором в виде П-образной пластины, размещенной над корпусом в прорезях боковых граней штанги.

7. Рыхлитель по п.6, отличающийся тем, что двугранный угол между лобовой поверхностью и тыльной гранью в сопряжении скалывающего ребра меньше двугранного угла между уступами лобовых граней в 4-6 раз.

8. Рыхлитель, включающий направляющую штангу и корпус клинового рабочего органа с уступами на его наклонных гранях, образующих в пересечении скалывающее ребро, отличающийся тем, что скалывающее ребро образовано пересечением наклонной грани на уступе, лобовой и тыльной граней с использованием метода поперечно-клиновой прокатки движущимися навстречу друг другу клиновыми инструментами, причем на верхней платформе корпуса симметрично оси таким же образом выполнен V-образный выступ с левой и правой наклонными к платформе гранями и продольным пазом, сопряженным с направляющей штангой посредством прорезей на боковых гранях и фиксатором в виде П-образной пластины, размещенной над выступом в прорезях боковых граней штанги.