Способ тонкого измельчения и активации материалов и мельница, реализующая способ (варианты)

Иллюстрации

Показать всеИзобретение относится к технике непрерывного тонкого и сверхтонкого измельчения различных материалов. Сущность способа заключается в воздействии комплексными разрушающими нагрузками на обрабатываемый материал мелющими телами, помольными камерами и самими частицами материала друг о друга при измельчении в помольных камерах с плоским, закругленным к стенкам дном, установленными с обеспечением компенсации динамических нагрузок, при противонаправленных круговых движениях камер без изменения наклона дна, или маятниковых движениях с изменяемым в каждой точке траектории наклоном дна. Мельница содержит помольные камеры с мелющими телами, имеющие плоское, закругленное к стенкам дно, соединенные шатунами с эксцентриковым приводным механизмом и приводимые им в противонаправленные движения. Эксцентриковый приводной механизм закреплен на раме. В мельнице по первому варианту помольные камеры шарнирами закреплены на коромысле, оснащенном компенсаторами динамических нагрузок, закрепленном на раме. В мельнице по второму варианту помольные камеры оснащены компенсаторами динамических нагрузок и шарнирами закреплены на раме. Рама установлена на неподвижной станине с возможностью регулируемого наклона. В частных случаях мелющие тела имеют форму цилиндров с круговой накаткой, а камеры разделены на 2-6 секций с мелющими телами в секциях, последовательно уменьшающимися по размеру. Изобретение позволяет снизить энергетические затраты и повысить качество измельчения. 3 с. и 4 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к технике непрерывного тонкого и сверхтонкого измельчения различных материалов и может быть использовано в химической, металлургической, энергетической, строительной, парфюмерной, фармацевтической и других отраслях промышленности.

Известен способ измельчения и активации различных материалов путем комплексного (удар, раздавливание, сдвиг, истирание и т.д.) воздействия на обрабатываемый материал мелющими телами, стенками помольной камеры и самими частицами материала друг о друга при вращении помольных камер вокруг своей оси. Такой способ измельчения реализован во вращательных барабанных мельницах с мелющими телами в виде шаров. При вращении барабанной камеры мелющие тела с обрабатываемым материалом под действием центробежной силы поднимаются до определенной высоты стенок камеры и обрушиваются, воздействуя на обрабатываемый материал комплексом механических нагрузок, т.е. измельчая и активируя его (Гальперин Н.И. Основные процессы и аппараты химической технологии. К.2. М.: Химия, 1981, стр. 784).

Измельчение материала во вращательной барабанной мельнице обеспечивает недостаточно тонкий и однородный фракционный состав измельчаемого материала, а также требует высоких энергетических затрат.

Известен способ более интенсивного измельчения и активации различных материалов путем комплексного (удар, раздавливание, сдвиг, истирание и т.д.) воздействия на обрабатываемый материал мелющими телами, стенками помольной камеры и самими частицами материала друг о друга при перемещении помольных камер по замкнутой эллипсной траектории, обеспечивающий различное соотношение воздействия разрушающих нагрузок в каждой фазе траектории камеры (Патент РФ №2097135, МПК В 02 С 19/00).

Реализация этого способа также связана с высокими энергетическими затратами на перемещение камеры.

Известна центробежная мельница, содержащая две противорасположенные помольные камеры с загрузочными и разгрузочными горловинами, жестко связанными с двух концов водилами, свободно соединенными с эксцентриковыми приводными валами с противорасположенными эксцентриковыми шейками, причем приводные валы расположены в одной вертикальной плоскости, а помольные камеры - с двух сторон от них (Патент РФ №2001680, МПК В 02 С 17/08).

Основным недостатком такой мельницы являются высокие энергетические затраты на круговые перемещения больших масс водил и камер.

Наиболее близким к заявляемому - прототипом - является способ измельчения и активации различных материалов путем комплексного воздействия на обрабатываемый материал мелющими телами, стенками помольных камер и самими частицами материала друг о друга при противонаправленном перемещении помольных камер по замкнутой круговой траектории. При этом в помольных камерах под действием центробежных сил обрабатываемый материал и мелющие тела образуют компактное плотное ядро, которое перекатывается внутри камер в направлении, противоположном их круговым перемещениям. Общими признаками с заявляемым способом являются следующие: воздействие комплексными разрушающими нагрузками на обрабатываемый материал мелющими телами, помольными камерами и самими частицами материала друг о друга в противонаправленно движущихся помольных камерах (Патент РФ №2074029, МПК В 02 С 17/08).

Мельница, реализующая указанный способ измельчения, является наиболее близкой по конструкции и принята за прототип. Мельница содержит станину, помольные камеры с мелющими телами, оснащенные загрузочными и разгрузочными устройствами (горловинами), соединенными с закрепленным на станине эксцентриковым приводным механизмом (валом), и приводимые им в противонаправленные движения. В прототипе каждая камера посредством тяги соединена с эксцентриковым приводным механизмом и закреплена с двух сторон на вращающихся полых коленчатых цапфах, являющихся одновременно горловинами. Помольные камеры совершают круговые движения.

Такой способ измельчения и реализующая его мельница имеют следующие недостатки:

1. Высокая энергоемкость процесса измельчения и активации. Требуются большие энергетические затраты для движения загруженных камер по круговой траектории. Т.к. в такой мельнице стенки камер круглые, мелющие тела, например шары, соприкасаются с ними линией соприкосновения, поэтому необходимы большие энергетические затраты для отрыва шаров от стенок камер.

2. Недостаточно высокое качество измельчения материала (неоднородный фракционный состав и невысокая степень измельчения), т.к. частицы материала внутри ядра подвергаются менее интенсивному воздействию, чем частицы вне ядра.

Задачей изобретения является снижение энергетических затрат и повышение качества измельчения, а именно повышение однородности фракционного состава и уменьшение размеров фракций измельченного материала.

Поставленная задача решается тем, что в способе тонкого измельчения и активации материалов в противонаправленно движущихся помольных камерах путем воздействия комплексными разрушающими нагрузками на обрабатываемый материал мелющими телами, помольными камерами (внутренней поверхностью камер) и самими частицами материала друг о друга используют помольные камеры с плоским, закругленным к стенкам дном, установленные с обеспечением компенсации динамических нагрузок, возникающих при их синхронном движении, причем камерам сообщают круговое движение без изменения наклона дна или маятниковое движение с изменяемым в каждой точке траектории наклоном дна. Измельчение осуществляется не под действием центробежных сил, а в результате удара с подкруткой дна камеры по мелющим телам и измельчаемому материалу. Мелющие тела могут иметь любую осесимметричную форму.

Указанный способ реализуется двумя вариантами устройств.

По первому варианту задача решается тем, что в мельнице для тонкого измельчения и активации материалов, содержащей станину, помольные камеры с мелющими телами, оснащенные загрузочными и разгрузочными устройствами, соединенные с эксцентриковым приводным механизмом и приводимые им в противонаправленные движения, помольные камеры выполняют с плоским, закругленным к стенкам дном и посредством шарниров закрепляют на коромысле, оснащенном компенсаторами динамических нагрузок, при этом эксцентриковый приводной механизм и коромысло закрепляют на раме, установленной на станине с возможностью наклона в сторону разгрузочных устройств помольных камер, причем помольные камеры соединяют с эксцентриковым приводным механизмом посредством шатунов.

Компенсатор может быть выполнен в виде пружины с регулируемым натяжением, в виде пневмоцилиндра или гидроцилиндра, одним концом закрепленными на коромысле, а другим - упирающимися в станину или раму.

В частном случае реализации для интенсификации процесса измельчения крупных фракций материала мелющие тела в секциях имеют форму цилиндров с круговой накаткой.

В частном случае реализации для уменьшения размера частиц измельченного материала, повышения однородности фракционного состава материала каждая помольная камера разделена на 2 - 6 секций перегородками, выполненными со щелями, а мелющие тела в секциях имеют размер, уменьшающийся в каждой последующей секции, начиная от секции с загрузочным устройством.

По другому варианту поставленная задача решается тем, что в мельнице для тонкого измельчения и активации материалов, содержащей станину, помольные камеры с мелющими телами, оснащенные загрузочными и разгрузочными устройствами, соединенные с эксцентриковым приводным механизмом и приводимые им в противонаправленные движения, помольные камеры выполняют с плоским, закругленным к стенкам дном и оснащают компенсаторами динамических нагрузок, при этом помольные камеры посредством шарниров, а также эксцентриковый приводной механизм закрепляют на раме, установленной на станине с возможностью наклона в сторону разгрузочных устройств помольных камер, причем помольные камеры соединяют с эксцентриковым приводным механизмом посредством шатунов.

Компенсатор может быть выполнен в виде пружины с регулируемым натяжением, в виде пневмоцилиндра или гидроцилиндра, одним концом закрепленными на помольной камере, а другим - упирающимися в станину или раму.

В частном случае реализации для интенсификации процесса измельчения крупных фракций материала мелющие тела в секциях имеют форму цилиндров с круговой накаткой.

В частном случае реализации для уменьшения размера частиц измельченного материала, повышения однородности фракционного состава материала каждая помольная камера разделена на 2-6 секций перегородками, выполненными со щелями, а мелющие тела в секциях имеют размер, уменьшающийся в каждой последующей секции, начиная от секции с загрузочным устройством.

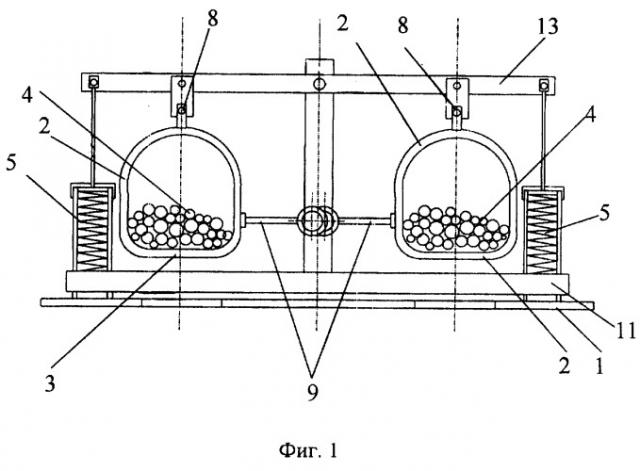

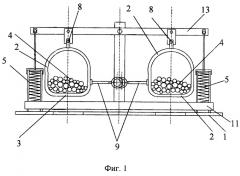

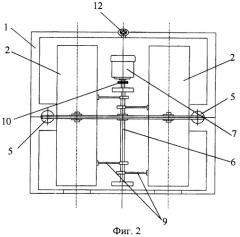

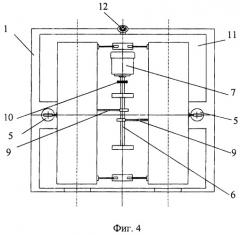

На фиг.1 изображена мельница по первому варианту, на фиг.2 - вид сверху мельницы по первому варианту, на фиг.3 изображена мельница по второму варианту, на фиг.4 - вид сверху мельницы по второму варианту, на фиг.5 показано перемещение днищ помольных камер мельницы по первому варианту, на фиг.6 показано перемещение днищ помольных камер мельницы по второму варианту.

Мельница по первому варианту (фиг.1, 2) содержит станину 1, две помольные камеры 2 с плоским, закругленным к стенкам дном 3 с загрузочными и разгрузочными устройствами (на фиг. не показаны), мелющие тела 4, компенсаторы 5, эксцентриковый приводной вал 6, электродвигатель 7, шарниры 8, шатуны 9, муфту 10, раму 11, винт 12, коромысло 13. Помольные камеры 2 жестко соединены с эксцентриковым приводным валом 6 двумя шатунами 9 и свободно закреплены посредством шарниров 8 на коромысле 13. Компенсаторы 5 закреплены на концах плеч коромысла 13 и упираются в станину 1. Коромысло 13 и эксцентриковый приводной вал 6 закреплены на раме 11. Рама 11 закреплена на станине 1 с возможностью наклона относительно станины 1 в сторону разгрузочных устройств помольных камер 2. Наклон рамы 11 относительно станины 1 регулируется винтом 12.

Мельница по второму варианту (фиг.3, 4) содержит станину 1, две помольные камеры 2 с плоским, закругленным к стенкам дном 3 с загрузочными и разгрузочными устройствами (на рисунке не показаны), мелющие тела 4, компенсаторы 5, эксцентриковый приводной вал 6, электродвигатель 7, шарниры 8, шатуны 9, муфту 10, раму 11, винт 12, стойки 14. Днища помольных камер 2 соединены с эксцентриковым приводным валом 6 двумя шатунами 9 и закреплены посредством шарниров 8 на раме 11, в частности на стойках 14 рамы 11. К каждой из помольных камер 2 с наружной стороны прикреплен компенсатор 5, упирающийся в станину 1. Эксцентриковый приводной вал 6 закреплен на раме 11. Рама 11 закреплена на станине 1 с возможностью наклона относительно станины 1 в сторону разгрузочных устройств помольных камер 2. Наклон рамы 11 относительно станины 1 регулируется винтом 12.

Мельница по варианту 1 работает следующим образом. При включении электродвигателя 7 вращательное движение передается через муфту 10 эксцентриковому приводному валу 6, а от него - помольным камерам 2. Помольные камеры 2, будучи закрепленными на коромысле 13 и шатунами 9 соединенными с эксцентриковым приводным валом 6, совершают противонаправленные движения, при которых плоское дно 3 камер 2 описывает окружность с радиусом, равным радиусу эксцентриситета эксцентрикового приводного вала 6. При этом наклон дна 3 помольных камер 2 не изменяется (фиг.5). При движении камер 2 вверх плоское дно 3 наносит удар по мелющим телам 4 и измельчаемому материалу под углом к вертикальной и горизонтальной оси (косой удар). При этом мелющие тела 4 и куски материала начинают вращаться вокруг своей оси и за счет вертикальной составляющей движения подбрасывются вверх. При движении камер 2 вниз мелющие тела 4 и материал опускаются. Происходит многократное воздействие комплексными разрушающими нагрузками на обрабатываемый материал мелющими телами 4, дном 3 и стенками помольных камер 2 и самими частицами материала друг о друга: удар, сдвиг, раздавливание, истирание и разрыхление. Мелкие частицы материала поднимаются вверх и выводятся через разгрузочные устройства, а крупные куски задавливаются мелющими телами 4 к дну 3 и подвергаются очередному удару дном 3 и последующему комплексному разрушающему воздействию. Закругленные края днищ камер 2 препятствуют нагортовке - скапливанию и уплотнению в углах помольных камер 2 материала, не попадающего под воздействие мелющих тел 4. При радиусе закругления углов, превышающем радиус мелющих тел 4, вся масса интенсивно движется и подвергается измельчению и активации. Компенсатор 5, обладая амортизирующими свойствами, выравнивает статические и динамические веса помольных камер 2, т.е. компенсирует разность динамических нагрузок при их синхронном движении.

В отличие от прототипа в результате того, что помольные камеры 2 подвешены на коромысле 11 и оснащены компенсаторами, а эксцентриковым приводным валом 6 задается замкнутая траектория движения помольных камер 2 с малым радиусом, имеет место значительная экономия энергии на их перемещение. Измельчение ударом с подкруткой происходит при небольшом перемещении помольных камер 2: при радиусе эксцентриситета 2,5-8 мм. Мелющие тела 4 и материал не находятся в постоянном контакте со стенками и дном помольных камер 2, а «всплывают» над плоским дном 3, находясь в постоянном движении, что в свою очередь приводит к снижению энергозатрат на их отрыв от дна. При таком движении помольных камер 2 в отличие от прототипа не образуется перекатывающееся по стенкам помольных камер 2 ядро из материала и мелющих тел 4. Результирующий эффект - снижение энергозатрат и улучшение качества измельчения (получение большего количества частиц мелких фракций). Регулирование наклона рамы 11 для разгрузки позволяет обеспечить регулирование производительности мельницы и изменение тонины помола.

В частных случаях реализации дополнительно к указанным решаются следующие задачи.

При использовании мелющих тел 4 в форме цилиндров с круговой накаткой (винтовой проточкой) происходит более интенсивное измельчение. Под действием удара плоских днищ 3 камер 2 цилиндры с круговой накаткой вращаются и отрываются от днищ 3, подминая и прокручивая измельчаемый материал, при этом обеспечивают большую площадь соприкосновения с измельчаемым материалом и создают зоны высокого давления на материал, поэтому применяются для дробления крупных фракций материала.

В помольных камерах 2, разделенных на 2 - 6 секций перегородками, выполненными со щелями, при наклоне рамы 11 происходит перемещение мелких фракций материала из первой секции в последующие и, следовательно, более оперативная разгрузка камер 2. Мелющие тела 4 в секциях имеют размер, уменьшающийся в каждой последующей секции, начиная от секции с загрузочным устройством. Это позволяет увеличить количество мелких мелющих тел, т.е. увеличить плоскость соприкосновения с материалом, а следовательно, улучшить измельчающие свойства мельницы.

Мельница по варианту 2 (фиг.3, 4) работает следующим образом. При включении электродвигателя 7 вращательное движение передается через муфту 10 эксцентриковому приводному валу 6, а от него через шатуны 9 - помольным камерам 2. Помольные камеры 2, шарнирами 8 закрепленные на стойках 14 рамы 11, с помощью эксцентрикового приводного вала 6 и шатунов 9 совершают противонаправленные вращательно-маятниковые движения, т.е. посредством шатунов 9 отклоняются от исходного вертикального положения таким образом, что днища камер 2 отклоняются навстречу друг к другу, и обратно. При таком движении камер 2 плоское дно 3 описывает в вертикальной плоскости маятниковую траекторию с изменяемым в каждой точке траектории наклоном дна 3 (фиг.6).

При движении камер 2 между крайними положениями плоское дно 3 наносит удар с подкруткой по мелющим телам 4 и измельчаемому материалу, подбрасывая их вверх. Происходит многократное воздействие комплексными разрушающими нагрузками на обрабатываемый материал мелющими телами 4, дном 3 и стенками помольных камер 2 и самими частицами материала друг о друга: удар, сдвиг, раздавливание, истирание и разрыхление. Мелкие частицы материала поднимаются вверх и выводятся через разгрузочные бункеры, а крупные куски опускаются вниз, подвергаясь очередному разрушающему воздействию. Закругленные края днищ 3 помольных камер 2 препятствуют нагортовке. В отличие от прототипа такая мельница, как и по первому варианту, и из-за компенсации разности динамических нагрузок помольных камер 2 при движении по маятниковой траектории при наличии плоского дна работает при небольших радиусах эксцентриситета: Rэ=5-8 мм, что позволяет снизить энергетические затраты и обеспечить более равномерное и мелкофракционное измельчение. Этот вариант более прост по конструкции. При наклоне рамы 11 относительно станины, т.е. от горизонтального положения, за счет естественного движения измельчаемого материала в сторону разгрузочной камеры возможна непрерывная разгрузка мельницы. Это же позволяет регулировать производительность мельницы и тонину помола материала.

В частных случаях реализации дополнительно к указанным решаются те же задачи, как и в мельнице по варианту 1. Более интенсивное измельчение достигается при использовании мелющих тел 4 в форме цилиндров с круговой накаткой (винтовой проточкой), которые создают более высокое давление на материал. В помольных камерах 2, разделенных на 2 - 6 секций перегородками, выполненными со щелями, с мелющими телами 4 в секциях, имеющих размер, уменьшающийся в каждой последующей секции, начиная от секции с загрузочным бункером, при наклоне рамы 11 происходит перемещение мелких фракций материала из первой секции в последующие и т.о. более оперативная разгрузка камер.

По варианту 1 изготовлен опытный образец мельницы М 042. Мельница обеспечивает измельчение мрамора, диабаза, гранита до фракций 40 мкм и менее при производительности 60-150 кг/час и затратах энергии не более 2 кВт/час. На опытном образце мельницы М 300 по варианту 2 получены фракции угля 80 мкм и менее при производительности до 500 кг/час и энергозатратах не более 2.5 кВт/час.

Таким образом, по сравнению с прототипом предложенные способ измельчения и варианты технической реализации мельниц позволяют снизить энергетические затраты и повысить качество измельчения, т.е. повысить однородность фракционного состава и уменьшить размер частиц измельченного материала.

1. Способ тонкого измельчения и активации материалов в противонаправленно движущихся помольных камерах путем воздействия комплексными разрушающими нагрузками на обрабатываемый материал мелющими телами, помольными камерами и самими частицами материала друг о друга, отличающийся тем, что используют помольные камеры с плоским закругленным к стенкам дном, установленные с обеспечением компенсации динамических нагрузок, причем камерам сообщают круговое движение без изменения наклона дна или маятниковое движение с изменяемым в каждой точке траектории наклоном дна.

2. Мельница для тонкого измельчения и активации материалов, содержащая станину, помольные камеры с мелющими телами, оснащенные загрузочными и разгрузочными устройствами, соединенные с эксцентриковым приводным механизмом и приводимые им в противонаправленные движения, отличающаяся тем, что помольные камеры выполнены с плоским закругленным к стенкам дном и посредством шарниров закреплены на коромысле, оснащенном компенсаторами, при этом эксцентриковый приводной механизм и коромысло закреплены на раме, установленной на станине с возможностью наклона в сторону разгрузочных устройств помольных камер, причем помольные камеры соединены с эксцентриковым приводным механизмом посредством шатунов.

3. Мельница по п.2, отличающаяся тем, что мелющие тела имеют форму цилиндров с круговой накаткой.

4. Мельница по п.2, отличающаяся тем, что каждая помольная камера разделена на 2-6 секций перегородками, выполненными со щелями, причем мелющие тела в секциях имеют размер, уменьшающийся в каждой последующей секции, начиная от секции с загрузочным устройством.

5. Мельница для тонкого измельчения и активации материалов, содержащая станину, помольные камеры с мелющими телами, оснащенные загрузочными и разгрузочными устройствами, соединенные с эксцентриковым приводным механизмом и приводимые им в противонаправленные движения, отличающаяся тем, что помольные камеры выполнены с плоским закругленным к стенкам дном, оснащены компенсаторами и посредством шарниров закреплены на раме, при этом эксцентриковый приводной механизм также закреплен на раме, установленной на станине с возможностью наклона в сторону разгрузочных устройств помольных камер, причем помольные камеры соединены с эксцентриковым приводным механизмом посредством шатунов.

6. Мельница по п.5, отличающаяся тем, что мелющие тела имеют форму цилиндров с круговой накаткой.

7. Мельница по п.5, отличающаяся тем, что каждая помольная камера разделена на 2-6 секций перегородками, выполненными со щелями, причем мелющие тела в секциях имеют размер, уменьшающийся в каждой последующей секции, начиная от секции с загрузочным устройством.