Металл сварного шва для соединения высокопрочных низколегированных сталей

Иллюстрации

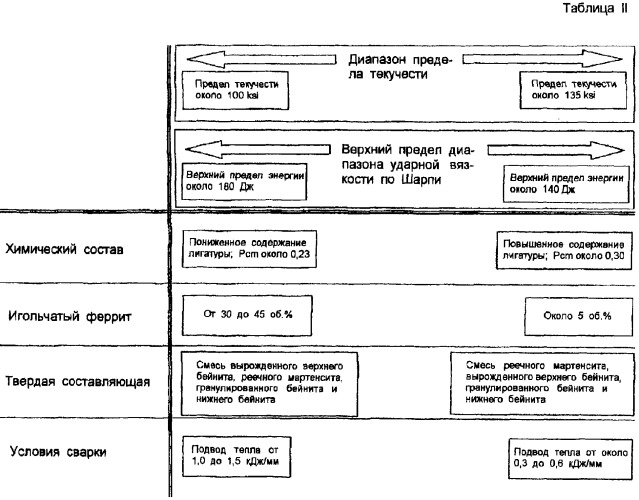

Показать всеИзобретение относится к области металлургии, а именно к металлам сварного шва для соединения высокопрочных низкоуглеродистых сталей, в том числе и к сварочным плавящимся проволкам. Предложены металлы сварных швов. Они имеют микроструктуру, содержащую от около 5 об.% до около 45 об.% игольчатого феррита и, по меньшей мере, около 50 об.% реечного мартенсита, вырожденного верхнего бейнита, нижнего бейнита, зернистого бейнита или их смесей, при этом металл сварного шва имеет предел текучести, по меньшей мере, около 690 МПа и температуру перехода из пластичного в хрупкое состояние (DBTT) менее около -50°С, определенную с помощью кривой зависимости энергии разрушения образца Шарпи с V-образным надрезом от температуры. Металл сварного шва может содержать, в мас.%: от около 0,04 до около 0,08 углерода, от около 1,0 до около 2,0 марганца, от около 0,2 до около 0,7 кремния, от около 0,30 до 0,80 молибдена, от около 2,3 до около 3,5 никеля, от около 0,0175 до около 0,0400 кислорода, и по меньшей мере одну добавку, выбранную из группы, состоящей из вплоть до около 0,04 циркония и вплоть до около 0,02 титана. Шов получают дуговой сварки металлическим электродом в среде защитного газа с использованием сварочной плавящейся проволоки. Металлы сварного шва по предложенному изобретению обеспечивают высокую прочность, ударную вязкость и сопротивление водородному растрескиванию. Металлы сварного шва могут быть использованы для дуговой сварки в среде защитного газа для сооружений магистральных трубопроводов. 6 н. и 36 з.п. ф-лы, 16 ил., 2 табл.

Реферат

Область изобретения

Данное изобретение относится к металлам сварного шва с превосходной низкотемпературной ударной вязкостью, подходящим для соединения высокопрочных низколегированных сталей. Данное изобретение относится также к сварочным плавящимся проволокам и к способам сварки для получения указанных металлов сварного шва. Металлы сварного шва, полученные с использованием плавящихся проволок и способов сварки данного изобретения, имеют микроструктуру, которая обеспечивает высокую прочность, ударную вязкость и сопротивление водородному растрескиванию. Сварочные плавящиеся проволоки и способы сварки данного изобретения являются в особенности подходящими для механизированной сварки кольцевым швом в полевых условиях высокопрочного стального трубопровода с использованием метода дуговой сварки металлическим (плавящимся) электродом в среде защитного газа для сооружения магистральных трубопроводов.

Предшествующий уровень техники

В следующем описании определены различные термины. Для удобства в описании предусмотрен словарь специальных терминов, представленный перед формулой изобретения.

В тех областях промышленности, в которых применяются стальные конструкции, например в нефтегазовой, химической, энергетической промышленности, судостроении и т.д., стало очевидным желательное выбранное использование высокопрочных низколегированных (HSLA) сталей. Используемое в данном описании выражение "высокопрочная низколегированная" (HSLA) сталь включает в себя любую сталь, содержащую железо и менее около 10 мас.% в целом легирующих добавок и имеющую предел текучести по меньшей мере около 550 МПа (80 ksi). Использование HSLA стали позволит снизить затраты на конструкцию благодаря меньшему весу конструкции по сравнению с весом такой же конструкции, изготовленной из низкопрочной стали. Использование HSLA сталей может также дать возможность изготовить конструкцию, которая не может быть практически изготовлена с использованием низкопрочной стали, поскольку для обеспечения конструкционной прочности должен быть необходим очень толстый материал, что приводит к неприемлемо большому весу.

Однако использование HSLA сталей в некоторых из вышеуказанных конструкций может иметь некоторые недостатки. Использование многих коммерчески доступных HSLA сталей по сравнению с низкопрочными сталями ограничено, в особенности в таких применениях, где вследствие ограниченной ударной вязкости (и поэтому ограниченного допуска на дефект) их сварных узлов может произойти разрушение. (Смотри словарь специальных терминов для определения выражения "опасный вследствие потенциального излома"). Ударная вязкость в сварных стальных конструкциях может рассматриваться с точки зрения температуры перехода из пластичного состояния в хрупкое (DBTT), которая измеряется испытанием образца Шарпи с V-образным надрезом по величине энергии, поглощенной образцом Шарпи с V-образным надрезом при заданных температурах, или по величине вязкости разрушения при заданных температурах, которая измеряется испытанием, подобным испытанию на раскрытие трещины на наплавке рабочего конца электрода (CTOD), или полному испытанию на криволинейный скос кромки сварного шва; все из указанных методик испытаний ударной вязкости знакомы специалистам данной области. (Смотри словарь специальных терминов для определения DBTT.)

Другой потенциальный недостаток, связанный с использованием HSLA сталей, состоит в склонности их сварных узлов к водородному растрескиванию. Когда прочность металлов сварного шва увеличивается, содержание в них лигатуры обычно возрастает, что способствует более высокой способности к упрочению и склонности к превращению в мартенсит. Повышенное присутствие мартенсита в металлах сварного шва с повышенной прочностью в сочетании с более высокими остаточными напряжениями в более высокопрочных сварных узлах приводит обычно к более высокой восприимчивости к водородному растрескиванию по сравнению с низкопрочными сварными узлами. Для уменьшения вероятности водородного растрескивания в сварных узлах HSLA сталей стали часто подвергают перед свариванием предварительному нагреву, который может повысить производственные затраты.

Кроме коммерчески доступных HSLA сталей в настоящее время получены новые HSLA стали с очень высокими прочностями, предел текучести которых составляет по меньшей мере около 690 МПа (100 ksi), предпочтительно по меньшей мере 760 МПа (110 ksi), более предпочтительно по меньшей мере около 828 МПа (120 ksi), еще более предпочтительно по меньшей мере около 896 МПа (130 ksi) и наиболее предпочтительно по меньшей мере от около 931 МПа до 966 МПа (от 135 до 140 ksi). Смотри, например, международные заявки №№ WO 99/05336, WO 99/05334, WO 99/05328, WO 99/05335 и WO 98/38345. Указанные новые HSLA стали являются в особенности хорошо подходящими для изготовления высокопрочного трубопровода, пригодного для сооружения магистрального трубопровода. В применениях магистрального трубопровода кольцевые швы, использованные для соединения отдельных участков трубопровода, предпочтительно обеспечивают высокий уровень ударной вязкости благодаря меньшей опасности потенциального излома при их эксплуатации. Кроме того, может стать необходимым, чтобы в определенных средах, например в кислой среде, необходимая ударная вязкость кольцевого шва достигалась при низкой температуре окружающей среды, такой как около -40°С (-40°F) или даже такой низкой, как -60°С (-76°F). Следовательно, для того чтобы использовать коммерчески доступные HSLA стали или новые HSLA стали при низких температурах окружающей среды, необходимы сварочные плавящиеся проволоки и методы сварки, которые предусматривают металлы сварного шва и сварные узлы с адекватными прочностью, сопротивлением водородному растрескиванию и, что наиболее важно, с адекватной ударной вязкостью при указанных температурах.

Вообще говоря, имеются два класса сварочных проволок и поэтому металлов сварного шва, которые обычно доступны для целей соединения HSLA сталей с пределами текучести в диапазоне от около 690 МПа (100 ksi) до около 931 МПа (135 ksi). Первый класс металлов сварного шва обычно относят к металлам с аббревиатурой "LCBF", связанной с их микроструктурой, что означает низкоуглеродистый бейнитный феррит. Такой тип металлов сварного шва описан в патенте США №5523540. Второй класс металлов сварного шва относится к металлам типа мартенсита, который также описан в патенте США №5523540.

Металлы сварного шва с LCBF были изобретены в качестве усовершенствования металлов типа мартенсита для сварки материалов корпуса морского судна. Одна из целей состояла в том, чтобы микроструктура LCBF воспроизводилась в широком диапазоне количества тепла, подводимого при сварке. Примеры сварных швов, полученных при количестве подводимого тепла от около 1,2 кДж/мм (30 кДж/дюйм) до 5 кДж/мм (127 кДж/дюйм), даны в патенте США №5523540. В патенте США №5523540 отмечается, что необходимо обеспечить относительно высокие скорости охлаждения для того, чтобы гарантировать полное превращение металлов сварного шва типа мартенсита в мартенсит. Однако при применении широкого диапазона скоростей охлаждения для металлов сварного шва с LCBF микроструктура полностью превращается в бейнит, а мартенсит устраняется. Другая цель использования металлов сварного шва с LCBF состоит в избежании водородного растрескивания без необходимости предварительного нагрева для удаления водорода. Указанное позволяет снизить затраты, необходимые для изготовления. Удовлетворение данных целей при сварке материалов корпуса морского судна вносит некоторые требования к химическому составу металлов сварного шва с LCBF, в особенности к содержанию углерода. Металлы сварного шва с LCBF, описанные в патенте США № 5523540, ограничиваются максимальным содержанием углерода 0,05 мас.% преимущественно для избежания образования мартенсита. Обычно предполагается, что микроструктура с LCBF является более устойчивой в широком диапазоне количества тепла, подводимого при сварке, и что она более стойкая к водородному растрескиванию, чем мартенсит.

В противоположность свариванию корпуса морского судна, где является желательным избежание предварительного нагрева, при сварке кольцевым швом магистрального трубопровода, изготовленного даже из номинально низколегированных сортов стали, подобной API 5LX-65, в соответствии с установившейся практикой применяется предварительный нагрев. Вследствие опасности потенциального излома каждого сварного узла, полученного сваркой кольцевым швом, и расходов, связанных с ремонтами магистрального трубопровода, является желательным избежание водородного растрескивания в сварных узлах магистрального трубопровода, полученных сваркой кольцевым швом. Применение предварительного нагрева при сварке кольцевым швом магистрального трубопровода часто рассматривается как необходимое для избежания или сведения к минимуму водородного растрескивания, которое в противном случае может произойти в жестких полевых условиях, что приведет к менее чем оптимальной чистоте поверхности. Сооружение магистрального трубопровода с использованием механизированного оборудования может происходить со скоростью от 100 до 400 сварных швов в день (в зависимости от применяемого оборудования и от местонахождения конструкции: на берегу или вне берега (в открытом море)). Поскольку водородное растрескивание может происходить в течение более одного или двух дней после сварки, необходимость дорогостоящего ремонта может обуславливаться появлением указанного типа растрескивания во время укладки труб. Таким образом, в промышленности по изготовлению магистральных трубопроводов предварительный нагрев при сварке рассматривается как относительно дешевая гарантия для избежания водородного растрескивания и связанного с ним ремонта в полевых условиях. Данное обстоятельство в особенности касается такого случая, когда магистральные трубопроводы находятся вне берега, когда сварные соединения вскоре после сварки становятся по существу недоступными, и с точки зрения затрат более эффективно использовать умеренный предварительный нагрев, чем "поднять" сооруженную прибрежную линию и провести ремонт.

Что касается целостности конструкции, то каждый кольцевой сварной шов в газовом магистральном трубопроводе является опасным вследствие потенциального излома. Когда любой дефект сварного узла проникает или распространяется по всей стенке магистрального трубопровода, происходят утечки. В таком случае магистральный трубопровод утрачивает предназначенную для него функцию. Однако в корпусе морского судна имеется большое число конструкционных элементов. Очень незначительное число опасных вследствие потенциального излома сварных швов до такой степени, как если бы имелся один излом, приводит к тому, что морское судно утрачивает предназначенную для него функцию.

Что касается требований к количеству тепла, подводимого при сварке, то сварку корпуса морского судна проводят с использованием широкого диапазона количества подводимого тепла, тогда как сварка магистрального трубопровода кольцевым швом в полевых условиях накладывает естественные ограничения на процедуру сваривания. Кольцевые сварные швы магистрального трубопровода, полученные в полевых условиях, требуют многопозиционной сварки на относительно тонком материале (толщина стенки составляет обычно от около 8 мм (0,3 дюйма) до около 25 мм (1 дюйм)). Многие сварные швы корпуса морского судна получают на толстых участках (до около 50 мм (2 дюйма)) в плоском положении, где могут быть использованы относительно высокие количества подводимого тепла. Требования, предъявляемые к многопозиционной сварке магистрального трубопровода в полевых условиях, ограничивают количество подводимого тепла до относительно низких уровней.

Хотя металл сварного шва с LCBF, описанный в патенте США №5523540, может быть подходящим для соединения HSLA сталей, предназначенных для использования в корпусе морского судна, металл сварного шва с LCBF не является оптимальным для сварки магистральных трубопроводов кольцевым швом, вследствие чего желательный предел текучести составляет, по меньшей мере, около 690 МПа (100 ksi). Требования к количеству подводимого тепла и предварительному нагреву для осуществления сварки магистрального трубопровода кольцевым швом определенно отличаются от требований для сварки сталей, из которых изготавливают корпус морского судна. Существует потребность в методах сварки, которые генерируют металлы сварного шва, имеющие пределы текучести свыше, по меньшей мере, около 690 МПа (100 ksi) и превосходную низкотемпературную ударную вязкость, в особенности, когда подводимое для сварки количество тепла является относительно низким, вследствие чего применяется умеренный предварительный нагрев. Данные методы сварки будут в особенности подходящими для механизированной сварки магистрального трубопровода кольцевым швом.

Таким образом, цель данного изобретения заключается в том, чтобы предоставить такие металлы сварного шва, предназначенные для соединения HSLA сталей, которые обладают различными микроструктурными особенностями, которые отличаются от LCBF и от металлов сварного шва типа мартенсита и обеспечивают превосходные комбинации ударной вязкости при низких температурах, высокой прочности и сопротивления водородному растрескиванию, в особенности, когда осуществляют механизированную сварку магистрального трубопровода кольцевым швом. Еще одна цель данного изобретения заключается в том, чтобы предоставить сварочные плавящиеся проволоки и специальные методы сварки для получения указанных металлов сварных швов. Дополнительные цели станут очевидными из следующего описания изобретения.

Сущность изобретения

В соответствии с вышеуказанными целями настоящего изобретения предусмотрены металлы сварного шва, подходящие для соединения HSLA сталей. Согласно данному изобретению металлы сварного шва содержат железо от около 0,04 мас.% до около 0,08 мас.% углерода; установленные количества марганца, кремния, молибдена, никеля и кислорода; и, по меньшей мере, одну добавку, выбранную из группы, состоящей из циркония и титана. Микроструктура металлов сварного шва в соответствии с изобретением включает в себя от около 5 об.% до около 45 об.% игольчатого феррита и, по меньшей мере, около 50 об.% реечного мартенсита (включающего реечный мартенсит самопроизвольного отпуска и мартенсит отпуска), вырожденного верхнего бейнита, нижнего бейнита, зернистого бейнита или их смесей. Баланс микроструктуры может включать в себя феррит, верхний бейнит, перлит или их смеси. Предусмотрены также сварочные плавящиеся проволоки и способы сварки для получения металлов сварного шва данного изобретения.

Полученные в соответствии с данным изобретением металлы сварного шва являются в особенности подходящими для сварки кольцевым швом в полевых условиях трубопроводов, изготовленных из HSLA стали, в особенности, когда применяется метод механизированной дуговой сварки металлическим электродом в среде защитного газа (GMAW). Микроструктура данных металлов сварного шва обеспечивает высокую прочность, высокое сопротивление водородному растрескиванию и превосходную низкотемпературную ударную вязкость, подходящую для многих применений в холодную погоду при температуре ниже -40°С (-40°F) или даже при такой низкой температуре, как -60°С (-76°F). Другое преимущество данного изобретения состоит в том, что при использовании указанных металлов сварного шва с предварительным нагревом до температуры менее около 150°С (302°F), а более предпочтительно менее около 100°С (212°F) можно избежать водородного растрескивания. Указанные металлы сварного шва являются в особенности подходящими для сварки с относительно низким подводом тепла, когда применяется умеренный предварительный нагрев, например, для механизированной сварки трубопровода из HSLA стали кольцевым швом в полевых условиях с использованием метода дуговой сварки металлическим электродом в среде защитного газа (GMAW).

Металлы сварного шва в соответствии с изобретением имеют температуры DBTT, измеренные с помощью кривой зависимости энергии разрушения образца Шарпи (ударной вязкости по Шарпи) от температуры ниже около -50°С (-58°F), предпочтительно ниже около -60°С (-76°F) и более предпочтительно ниже около -70°С (-94°F). Что касается верхнего предела энергии на кривой перехода Шарпи, то данные металлы сварного шва имеют энергию, по меньшей мере, около 100 джоулей (J) (75 футо-фунтов), предпочтительно более около 135 J (100 футо-фунтов) и более предпочтительно более около 170 J (125 футо-фунтов). Что касается вязкости разрушения, то испытание указанных металлов сварного шва методом CTOD дает значения по меньшей мере 0,10 мм, предпочтительно по меньшей мере 0,15 мм, более предпочтительно по меньшей мере 0,20 мм, еще более предпочтительно по меньшей мере 0,25 мм, а наиболее предпочтительно по меньшей мере 0,30 мм при температуре испытаний 0°С (32°F), предпочтительно при температуре около -10°С (14°F), более предпочтительно при около -20°С (-4°F), еще более предпочтительно при около -30°С (-22°F) и наиболее предпочтительно при около -40°С (-40°F). Что касается вязкости разрушения, то указанные металлы сварного шва дают также значения JIC, равные по меньшей мере около 125 Н/мм (0,7 ksi-in), предпочтительно по меньшей мере около 175 Н/мм (1,0 ksi-in), более предпочтительно по меньшей мере около 225 Н/мм (1,3 ksi-in) при температуре испытаний около -10°С (14°F), предпочтительно около -20°С (-4°F), более предпочтительно около -30°С (-22°F) и наиболее предпочтительно около -40°С (-40°F). (Смотри словарь специальных терминов для определения значений JIC.)

Описание чертежей

Преимущества настоящего изобретения будут более понятными при обращении к следующему подробному описанию и приложенным чертежам, на которых:

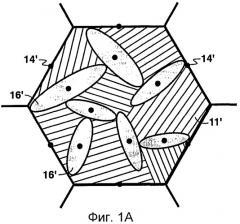

Фиг.1А представляет собой схематическое изображение основных характерных особенностей микроструктуры металла сварного шва в соответствии с данным изобретением, имеющей относительно высокий объем игольчатого феррита с относительно низким отношением длины к толщине;

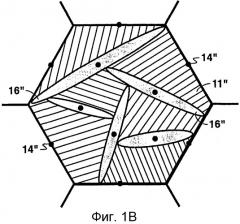

Фиг.1В представляет собой схематическое изображение основных характерных особенностей микроструктуры металла сварного шва в соответствии с изобретением, имеющей относительно низкий объем игольчатого феррита с относительно высоким отношением длины к толщине;

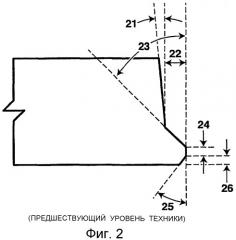

Фиг.2 (предшествующий уровень техники) представляет собой изображение скошенной кромки сварного шва с узким зазором типа CRC;

Фиг.3 представляет собой изображение кривых охлаждения для сварных швов, полученных в соответствии с данным изобретением;

Фиг.4 представляет собой оптический макроснимок многопроходного сварного шва, полученного в соответствии с данным изобретением;

Фиг.5А представляет собой схематическое изображение реечного (пакетного) мартенсита;

Фиг.5В представляет собой схематическое изображение нижнего бейнита;

Фиг.5С представляет собой схематическое изображение вырожденного верхнего бейнита;

Фиг.5D представляет собой схематическое изображение зернистого бейнита;

Фиг.5Е представляет собой схематическое изображение игольчатого феррита;

Фиг.6А представляет собой микроснимок, полученный сканирующей электронной микроскопией (SEM), показывающий микроструктуру металла сварного шва в соответствии с данным изобретением;

Фиг.6В представляет собой другой микроснимок, полученный сканирующей электронной микроскопией (SEM), показывающей микроструктуру металла сварного шва в соответствии с данным изобретением;

Фиг.7 представляет собой изображение, полученное в просвечивающем электронном микроскопе (ТЕМ), показывающее оксидное включение и соответствующее ему зерно игольчатого феррита в металле сварного шва в соответствии с данным изобретением;

Фиг.8 представляет собой энергетический спектр диспергирующей спектроскопии (EDS) включения, показанного на фиг.7;

Фиг.9А представляет собой изображение, полученное в просвечивающем электронном микроскопе (ТЕМ), показывающее реечный мартенсит в металле сварного шва в соответствии с данным изобретением;

Фиг.9В представляет собой изображение, полученное в просвечивающем электронном микроскопе (ТЕМ), показывающее вырожденный верхний бейнит в металле сварного шва в соответствии с данным изобретением;

Фиг.9С представляет собой изображение, полученное в просвечивающем электронном микроскопе (ТЕМ), показывающее зернистый бейнит в металле сварного шва в соответствии с данным изобретением;

Фиг.9D представляет собой изображение, полученное в просвечивающем электронном микроскопе (ТЕМ), показывающее нижний бейнит в металле сварного шва в соответствии с данным изобретением;

Фиг.10 представляет собой изображение, полученное в просвечивающем электронном микроскопе (ТЕМ), показывающее реечный мартенсит самопроизвольного отпуска в металле сварного шва в соответствии с данным изобретением;

Фиг.11 показывает схематическое изображение диаграммы превращения при непрерывном охлаждении (ССТ) микроструктуры металла сварного шва, полученного в соответствии с данным изобретением;

Фиг.12 представляет собой изображение, полученное в просвечивающем электронном микроскопе (ТЕМ) при малом увеличении, показывающее включение в металле сварного шва в соответствии с данным изобретением;

Фиг.13 представляет собой изображение, полученное в ТЕМ при большом увеличении, показывающее включение в металле сварного шва в соответствии с данным изобретением;

Фиг.14А представляет собой энергетический спектр диспергирующей спектроскопии (EDS) включения, показанного на фиг.12;

Фиг.14В представляет собой энергетический спектр диспергирующей спектроскопии (EDS) кластера (скопления) частиц внутри включения, показанного на фиг.13;

Фиг.15 представляет собой фрактоснимок, полученный в сканирующем электронном микроскопе (SEM), поверхности излома образца Шарпи с V-образным надрезом, взятого из металла сварного шва в соответствии с данным изобретением;

Фиг.16 представляет собой фрактоснимок, полученный в сканирующем электронном микроскопе (SEM), поверхности излома образца в соответствии с испытанием CTOD, взятого из металла сварного шва в соответствии с данным изобретением.

Хотя изобретение будет описано в связи с его предпочтительными вариантами осуществления, понятно, что изобретение не ограничивается только ими. Наоборот, изобретение предназначено для перекрытия всех альтернатив, модификаций и эквивалентов, которые могут быть включены в область и объем настоящего описания, определенные приложенной формулой изобретения.

Подробное описание изобретения

Предусмотрен металл сварного шва, содержащий железо, от около 0,04 мас.% до около 0,08 мас.% углерода, от около 1,0 мас.% до около 2,0 мас.% марганца, от около 0,2 мас.% до около 0,7 мас.% кремния, от около 0,30 мас.% до 0,80 мас.% молибдена, от около 2,3 мас.% до около 3,5 мас.% никеля, от около 0,0175 мас.% до около 0,0400 мас.% кислорода и по меньшей мере одну добавку, выбранную из группы, состоящей из циркония в количестве вплоть до около 0,04 мас.% и титана в количестве вплоть до около 0,02 мас.%. Металл сварного шва в соответствии с данным изобретением может также содержать менее около 0,01 мас.% фосфора, менее около 0,01 мас.% серы, до около 0,03 мас.% алюминия и менее около 0,020 мас.% азота. Кроме того, металл сварного шва может содержать по меньшей мере одну добавку, выбранную из группы, состоящей из хрома в количестве вплоть до 0,60 мас.%, меди в количестве вплоть до 0,60 мас.%, ванадия в количестве вплоть до около 0,040 мас.% и бора в количестве вплоть до 0,0012 мас.%. Зная химический состав желательного металла сварного шва и химический состав свариваемой(ых) стали(ей), специалисты в данной области техники могут определить состав необходимой плавящейся проволоки хорошо известными методами. Микроструктура металла сварного шва включает в себя от около 5 об. % до около 45 об.% игольчатого феррита и по меньшей мере около 50 об.% реечного (пакетного) мартенсита, вырожденного верхнего бейнита, нижнего бейнита, зернистого бейнита или их смесей. В одном варианте данного изобретения микроструктура металла сварного шва включает в себя от около 10 об.% до около 45 об.% игольчатого феррита. Компонент реечного мартенсита включает в себя реечный мартенсит самопроизвольного отпуска и реечный мартенсит отпуска.

Главное преимущество металлов сварного шва настоящего изобретения состоит в комбинации высокой прочности и превосходной низкотемпературной ударной вязкости, обеспеченной присутствием, морфологией и количеством твердой составляющей, такой как реечный мартенсит, и относительно мягкой фазы, представленной игольчатым ферритом, в микроструктуре металла сварного шва. Игольчатый феррит представляет собой тип феррита, хорошо известный специалистам в данной области, обычно связанный с металлами сварного шва, которые дают пределы текучести менее около 690 МПа (100 ksi) и которые известны как имеющие высокую ударную вязкость. Превосходная ударная вязкость металлов сварного шва данного изобретения является в основном результатом относительно низкого содержания углерода, небольшого размера зерна, тонкораспределенного игольчатого феррита и такого исполнения оксидных включений, которое обеспечивает тонкое распределение частиц мелких включений в микроструктуре металла сварного шва.

Предпочтительными методами сварки для получения металлов сварного шва данного изобретения является дуговая сварка металлическим электродом в среде защитного газа (GMAW), а еще более предпочтительным является импульсная GMAW.

Общее описание микроструктуры

Превосходная комбинация прочности и ударной вязкости обеспечивается несколькими основными показателями микроструктуры металла сварного шва в соответствии с данным изобретением. Такие показатели обеспечиваются химическим составом металла сварного шва и методом сварки, представленными в данном описании. Основные компоненты микроструктуры представляют собой твердую составляющую, относительно мягкую фазу и оксидные включения. Важный аспект представляет то, как твердая составляющая геометрически разбросана среди мягкой фазы. Большое значение имеет также форма (отношение длины к толщине) мягкой фазы и небольшой размер оксидных включений.

Микроструктуры, образующиеся внутри бывших аустенитных зерен металла сварного шва в соответствии с данным изобретением, схематически показаны на фиг.1А и фиг.1В. Как следует из фиг.1А и фиг.1В, игольчатый феррит содержит мягкую фазу 16', 16'' микроструктуры металла сварного шва в соответствии с данным изобретением. Игольчатый феррит 16', 16'' повышает ударную вязкость в результате подразделения бывших аустенитных зерен (смотри словарь специальных терминов), вследствие которого происходит эффективное уменьшение размера зерна. Игольчатый феррит 16', 16'' обеспечивает также способность к деформации (ударную вязкость) относительно твердой составляющей 11', 11'' микроструктуры металла сварного шва в соответствии с данным изобретением. Игольчатый феррит 16', 16'' присутствует в микроструктуре металла сварного шва в количествах от около 5 об.% до около 45 об.%. Твердая составляющая 11', 11'' является преобладающим компонентом микроструктуры и обеспечивает высокую прочность. Используемые в данном описании термины "преобладающий/преимущественно" означают по меньшей мере около 50 об.%. Реечный мартенсит, включающий в себя реечный мартенсит самопроизвольного отпуска и реечный мартенсит отпуска, предпочтительно является преобладающим компонентом твердой составляющей 11', 11''. При данном объемном проценте игольчатого феррита в микроструктуре твердая составляющая, включающая в себя реечный мартенсит, будет давать самую высокую прочность. В микроструктурах с пониженными прочностями твердая составляющая 11', 11'' может включать в себя смесь нескольких составляющих (отдельно не показанных на фиг.1А и фиг.1В), включая преимущественно вырожденный верхний бейнит и реечный мартенсит.

Твердая составляющая 11', 11'' может также включать в себя нижний бейнит и зернистый бейнит. В твердой составляющей 11', 11'' может также присутствовать относительно небольшое количество остаточного аустенита (обычно менее 1 об.%). Однако за исключением остаточного аустенита во всех случаях настоящего изобретения отдельные компоненты, составляющие твердую составляющую 11', 11'', имеют прочности, превышающие таковые игольчатого феррита 16', 16''.

Ряд основных свойств микроструктуры металлов сварного шва в соответствии с данным изобретением отличается от металлов сварного шва с низкоуглеродистым бейнитным ферритом (LCBF) и мартенситом, однако основная разница заключается в грубой крупнодисперсной микроструктуре. Металлы сварного шва в соответствии с данным изобретением обладают комбинацией значительных количеств низкоуглеродистого реечного мартенсита (или твердой составляющей) и игольчатого феррита, имеющего специфическую геометрическую форму. Это существенно отличается от тех металлов сварного шва, микроструктура которых включает в себя LCBF или мартенсит и которые намеренно являются гомогенными, т.е. либо полностью присутствует бейнит, либо полностью присутствует мартенсит.

Оксидные включения 14', 14'' в микроструктуре настоящего изобретения являются предпочтительно тонкораспределенными, т.е. средний размер включений 14', 14'' сведен к минимуму и составляет менее 1 микрона, более предпочтительно менее около 0,5 микрон, что приводит к существенному количеству тонкодисперсных включений 14', 14'' в микроструктуре металла сварного шва в соответствии с данным изобретением. Указанное достигается присутствием оксидных зародышей, которые предпочтительно содержат более около 50 мас.% Zr, Ti или их смесей. Для обеспечения достаточного образования зародышей игольчатого феррита 16', 16'', закрепления границы зерен и раскисления сварочной ванны предпочтительно создается адекватное, но не более, количество указанных тонкодисперсных включений 14', 14''. Согласно указанным целям содержание добавок Zr, Ti и Al ограничивают для поддержания общего низкого содержания включений в металле сварного шва и их среднего небольшого размера, обеспечивая тем самым максимальную ударную вязкость. Так, например, содержание Zr ограничено 0,04 мас.%, содержание Ti ограничено 0,020 мас.% и содержание Al ограничено 0,02 мас.%.

Химический состав

Металлы сварного шва в соответствии с данным изобретением содержат несколько или все из следующих элементов в примерных диапазонах количеств в мас.%, показанных в таблице I:

| Таблица I | ||

| Легирующий элемент | Предпочтительное количество (мас.%) | Более предпочтительное количество (мас.%) |

| Углерод (С) | 0,04-0,08 | 0,055-0,07 |

| Марганец (Mn) | 1,0-2,0 | 1,80 |

| Кремний (Si) | 0,2-0,7 | 0,5 |

| Сера (S) | менее 0,01 | менее 0,004 |

| Фосфор (Р) | менее 0,01 | менее 0,008 |

| Хром (Cr) | вплоть до 0,60 | 0,20 |

| Никель (Ni) | 2,3-3,5 | 2,7 |

| Молибден (Mo) | 0,30-0,80 | 0,60 |

| Медь (Cu) | вплоть до 0,60 | 0,20 |

| Алюминий (Al) | вплоть до 0,03 | вплоть до 0,008 |

| Титан (Ti) | вплоть до 0,02 | 0,01 |

| Цирконий (Zr) | вплоть до 0,04 | 0,01 |

| Ванадий (V) | вплоть до 0,040 | 0 |

| Бор (B) | вплоть до 0,0012 | 0 |

| Кислород (О) | 0,0175-0,0400 | 0,0200-0,0260 |

| Азот (N) | менее 0,020 | менее 0,007 |

| Железо (Fe) | остальное | остальное |

Металлы сварного шва в соответствии с данным изобретением содержат от около 0,04 мас.% до около 0,08 мас.% С, более предпочтительно от более около 0,05 мас.% до около 0,075 мас.% углерода и еще более предпочтительно от около 0,055 мас.% до около 0,07 мас.% углерода. Промежуточное содержание углерода, по сравнению с таковым в металлах сварного шва с LCBF или мартенситом, содействует образованию смешанной микроструктуры металлов сварного шва в соответствии с изобретением. Zr, Ti и О способствуют желательному числу, размеру и химическому составу оксидных включений в микроструктуре. Zr добавляется в качестве основного оксидообразующего элемента в металлах сварного шва данного изобретения вследствие его высокого сродства к кислороду и его способности создавать мелкие включения. В качестве оксидообразующего элемента может быть также добавлен титан; однако его способность давать мелкие включения меньше, чем у Zr. Во время сварки Zr предпочтительно окисляется при высоких температурах и благодаря его высокой способности к окислению создает множество зародышей мелких оксидных включений. Для контроля роста включений, а также для получения желательного содержания включений содержание Zr ограничено 0,04 мас.%. Титан в качестве легирующей добавки обеспечивает окислительный потенциал, отличающийся от потенциала металла сварного шва, легированного только Zr. Известно, что оксид Ti является полезным в металлах сварного шва для образования зародышей игольчатого феррита. Заявители полагают, что Zr является также полезным для образования зародышей игольчатого феррита. В металлах сварного шва в соответствии с данным изобретением присутствует достаточно низкий объемный процент оксидных включений для получения высокой ударной вязкости, но при этом для способствования образованию предпочтительного объемного процента игольчатого феррита (например, от около 5 об.% до около 45 об.%) и для осуществления желательного эффекта закрепления границы зерна присутствует адекватное число тонкодисперсных оксидных включений.

Марганец, кремний, хром, молибден и медь добавляют в количествах, достаточных для обеспечения требуемого упрочнения твердого раствора и прокаливаемости, необходимой для образования преобладающего количества твердой составляющей в микроструктуре, но для достижения желательной ударной вязкости в металлах сварного шва данного изобретения содержание всех указанных элементов ограничено.

Кроме способствования прокаливаемости, Si осуществляет функцию раскислителя в расплавленной сварочной ванне, а также он обеспечивает желательные характеристики поверхностного натяжения, которые повышают текучесть сварочной ванны. Повышенная текучесть помогает однородному "растеканию" расплавленной ванны по скошенной кромке боковой стенки сварного шва, а также смачиванию указанной стенки расплавленной ванной. Все указанное сводит к минимуму концентрации напряжений в кромке лицевой поверхности шва и помогает предотвратить дефекты сварки. Поскольку Si является сильным раскислителем, он будет присутствовать в виде элемента во многих оксидных включениях. Для получения максимальной ударной вязкости путем создания относительно небольших оксидных включений и для предотвращения роста включений содержание Si ограничивают. Основной аспект добавления Si в настоящем изобретении имеет отношение к сопротивлению отпуску в металле сварного шва во время многопроходного нагрева. Каждый наплавленный валик (слой металла, наплавленный за один проход) имеет склонность отпускать реечный мартенсит, содержащийся в предыдущем проходе, что приводит к получению более крупнодисперсных частиц карбида и размягчению мартенсита. Добавки Si помогают противостоять указанному явлению. В соответствии с данным механизмом Si способствует прочности металла сварного шва при уровнях свыше уровней, необходимых для простого упрочнения твердого раствора и повышения прокаливаемости.

Ni добавляется в основном для повышения ударной вязкости, но при этом для контроля расходов и избежания образования крупных затвердевших зерен его количество ограничено. Ni добавляется для способствования обеспечению ударной вязкости, необходимой для сварки кольцевым швом трубопровода, изготовленного из HSLA стали, и сооружения магистрального трубопровода, подходящего для эксплуатации в условиях холодной погоды при температуре ниже около -40°С (-40°F) или даже при такой низкой температуре, как -60°С (-76°F).

В тех случаях, когда является желательной повышенная прочность, для получения повышенного сопротивления отпуску может быть добавлен V, а в качестве добавки, повышающей прокаливаемость, и в качестве упрочняющего компонента может быть добавлен В.

Методы сварки

Химический состав мет