Способ врезного шлифования фасонно-ступенчатых поверхностей

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано при шлифовании фасонно-ступенчатых поверхностей деталей, например беговых дорожек лап и шарошек буровых долот. Шлифование всех ступеней производят одновременно несколькими соосно установленными кругами с прерывистыми рабочими поверхностями. Выявляют из всех поперечных сечений шлифовальных кругов и взаимодействующих с ними сечений обрабатываемой детали наиболее теплонапряженное сечение, в котором наименьший диаметр шлифовального круга взаимодействует с наибольшим диаметром обрабатываемой детали. Для этого сечения назначают отношение длины впадины l2 к длине режущего выступа l1 прерывистой рабочей поверхности шлифовального круга исходя из обеспечения заданной степени снижения контактной температуры в зоне шлифования. Выбирают отношение суммарной длины режущих выступов шлифовальных кругов к длине взаимодействующих с ними поверхностей соответствующих сечений деталей в каждом из множества их поперечных сечений при любых изменяющихся диаметрах шлифовальных кругов, связанных с их износом, выбирают постоянным. В результате повышаются качество и производительность обработки и снижаются число правок кругов и расход кругов и правящих инструментов. 6 ил., 1 табл.

Реферат

Изобретение относится к обработке фасонно-ступенчатых поверхностей деталей и может найти применение, например, при шлифовании беговых дорожек лап и шарошек буровых долот.

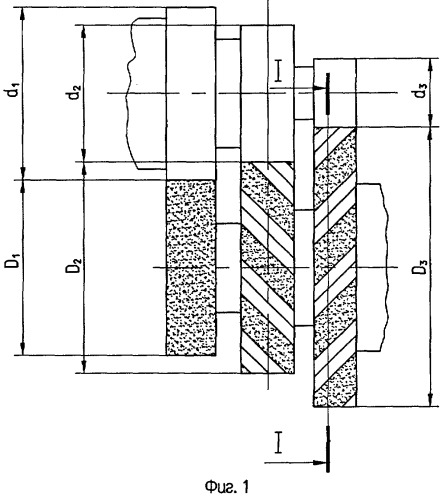

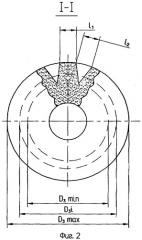

Известен способ шлифования фасонно-ступенчатых поверхностей прерывистыми шлифовальными кругами [1], при котором шлифование всех ступеней детали, показанной на фиг.1, с диаметрами d1, d2, d3 производят одновременно несколькими соосно установленными кругами, имеющими диаметры D1, D2, D3, с величинами перепадов, соответствующими величинам перепадов диаметров ступеней детали. Шлифовальные круги выполнены с прерывистыми рабочими поверхностями, имеющими выступы длиной l1 и впадины длиной l2 (фиг.2). При этом отношение длины рабочей поверхности шлифовального круга к длине взаимодействующей с ним поверхности детали в любой ступени постоянно.

Недостатком данного способа шлифования является то, что по мере износа кругов при условии постоянства длины рабочей поверхности (выступов) длина впадин уменьшается и стремится к нулю. Температура в зоне шлифования приближается к температуре, возникающей в зоне шлифования обычным кругом со сплошной рабочей поверхностью. При этом качество обрабатываемого поверхностного слоя снижается.

Кроме того, геометрические параметры прерывистых кругов (l1 и l2) в отдельных поперечных сечениях ступеней не могут обеспечивать одинакового (по всем ступеням) понижения температуры, выбираемого технологом за счет применения прерывистых кругов.

Известен также способ шлифования фасонных поверхностей прерывистыми кругами [2], при котором за счет прерывистости процесса шлифования можно управлять температурой в зоне контакта, а значит и качеством обрабатываемого поверхностного слоя.

Если длительность процесса шлифования режущими выступами круга с прерывистой поверхностью сделать меньше времени теплового насыщения, то температура в зоне контакта круга с деталью не будет достигать своих максимальных значений.

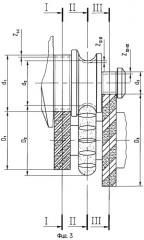

Данный способ шлифования фасонных поверхностей прерывистыми кругами принят за прототип настоящего изобретения (фиг.3), где: D1, D2, D3 - диаметры шлифовальных кругов; d1, d2, d3 - диаметры обрабытываемых ступеней; ZI-I, ZII-II, ZIII-III - величины припусков обрабатываемых поверхностей в соответствующих сечениях (I-I, II-II, III-III).

Из приведенной схемы видно, что наименьший диаметр шлифовального круга D1 взаимодействует с наибольшим диаметром детали d1, a наибольший диаметр шлифовального круга D3 контактирует с наименьшим диаметром детали d3.

Полагая, что количество режущих зерен пропорционально длине рабочей поверхности круга, можно отметить, что при удалении одинаковых припусков по толщине ZI-I=ZII-II=ZIII-III на долю меньшего количества зерен шлифовального круга (сечение I-I) будет приходиться наибольший объем снимаемого металла, а на долю большего количества зерен шлифовального круга (сечение III-III) - наименьший объем снимаемого металла. В результате больший радиальный износ шлифовального круга будет в сечении I-I, а в сечении III-III - наименьший износ круга. Поскольку все три круга закреплены на одной оправке, разница в износе кругов при съеме припусков ZIII и ZI-I будет характеризовать погрешность перепадов диаметров обрабатываемых ступеней детали в анализируемых сечениях фасонно-ступенчатых поверхностей детали.

Таким образом, за счет изменения параметров прерывистого процесса шлифования возможно управление температурой в зоне контакта шлифовального круга с деталью. С помощью нижеописанной методики можно рассчитать геометрические параметры кругов с прерывистой рабочей поверхностью, обеспечивающих понижение температуры в зоне шлифования.

Температурное поле в ограниченном массиве от импульсного источника тепла - круга с прерывистой рабочей поверхностью - является функцией трех безразмерных переменных параметров: относительной температуры в зоне контакта θ, относительной скорости U и критерия теплопроводности Фурье F01.

Температура в зоне контакта прерывистого шлифовального круга с обрабатываемой поверхностью существенно зависит от длины его режущего выступа l1, длины впадины l2 и отношения l2/l1. (фиг.2).

Для того чтобы эффективно применять шлифовальные круги с прерывистой рабочей поверхностью для обеспечения высокого качества поверхностного слоя обрабатываемой детали необходимо определить геометрические параметры кругов (l1, l2), обеспечивающие требуемую степень Р снижения температуры, например, до 40%.

где θп max и θс max - максимальные относительные температуры при шлифовании кругами с прерывистой и сплошной поверхностями соответственно.

Геометрические параметры кругов с прерывистой поверхностью, обеспечивающих одинаковую степень понижения температуры, приведены в представленной ниже таблице 1.

| Таблица 1 | |||

| F01·10-3 | l1, мм | l2, мм | l2/l1 |

| 1,25 | 25 | 18,1 | 0,724 |

| 2,5 | 50 | 38,3 | 0,765 |

| 5,0 | 100 | 82,8 | 0,825 |

| 6,25 | 125 | 105,6 | 0,845 |

| 7,5 | 160 | 138,4 | 0,865 |

Критерий теплопроводности Фурье, приведенный в таблице, определяется по формуле

F01=al1/(Н2·νкр),

где а - температуропроводность обрабатываемого материала, м2/сек;

l1 - длина режущего выступа прерывистого круга, мм;

Н - ширина половины зоны контакта вдоль направления ее движения, м;

νкр - скорость шлифовального круга, м/сек.

Число режущих выступов на круге с прерывистой рабочей поверхностью определяется по формуле

К=πD/(l1+l2),

где D - диаметр круга, м.

Существенным недостатком прототипа является то, что не обеспечивается требуемая степень снижения температуры в наиболее теплонапряженном сечении детали, а соответственно и качество поверхностного слоя, особенно при значительных перепадах диаметров фасонно-ступенчатых поверхностей высокоточных деталей.

Техническим результатом настоящего изобретения является высокое качество фасонно-ступенчатого профиля шлифуемой поверхности, снижение числа правок кругов, вызванных потерей форм их рабочих фасонных профилей, что приводит к повышению производительности процесса шлифования, снижению расхода шлифовальных кругов и алмазных правящих инструментов.

Указанный технический результат достигается тем, что предлагается способ врезного шлифования фасонно-ступенчатых поверхностей деталей, при котором шлифование всех ступеней производят одновременно несколькими соосно установленными кругами с прерывистыми рабочими поверхностями, имеющими диаметры, перепады которых соответствуют перепадам диаметров обрабатываемых ступеней детали; при этом из всех поперечных сечений шлифовальных кругов и взаимодействующих с ними сечений обрабатываемой детали выявлено наиболее теплонапряженное сечение, характеризующееся тем, что в нем наименьший диаметр шлифовального круга взамодействует с наибольшим диаметром обрабатываемой детали, и в этом сечении отношение длины впадины l2 к длине режущего выступа l1 прерывистой рабочей поверхности шлифовального круга назначено исходя из обеспечения заданной степени снижения контактной температуры в зоне шлифования, а отношение суммарной длины режущих выступов шлифовальных кругов к длине взаимодействующей с ними поверхности соответствующих сечений деталей в каждом из множества их поперечных сечений при любых изменяющихся диаметрах шлифовальных кругов, связанных с их износом, остается постоянным, то есть

где: l1 - длина режущих выступов в любом поперечном сечении шлифовальных кругов, мм;

lд - длина взаимодействующей со шлифовальными кругами поверхности соответствующих сечений деталей, мм.

Перечень чертежей.

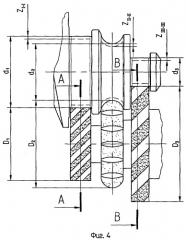

На фиг.1 показан способ шлифования фасонно-ступенчатых поверхностей деталей. На фиг.2 изображено сечение I-I фиг.1. На фиг.3 иллюстрируется схема врезного шлифования беговых дорожек лап буровых долот (прототип). На фиг.4 показан аналогичный изображенному на фиг.3 способ врезного шлифования беговых дорожек лап буровых долот с иной формой и размерами впадин шлифовальных кругов. На фиг.5 и 6 показаны сечения А-А и В-В фиг.4.

Чтобы обеспечить условие постоянства отношений суммарной длины режущих выступов шлифовальных кругов к длине взаимодействующих с ними поверхностей, форма и размеры впадин на кругах с прерывистой рабочей поверхностью выполняются таким образом, чтобы при даже предельно изношенном круге ширина впадин была не меньше минимальной (l2 min), как показано на фиг.4, 5 и 6. При этом отношение ∑l2 к ∑l1 остается постоянным.

На фиг.4 на предлагаемой схеме врезного шлифования прерывистыми шлифовальными кругами ступенчатых поверхностей цапфы лапы бурового долота обозначены: D1, D2, D3 - диаметры шлифовальных кругов; d1, d2, d3 - диаметры обрабатываемых ступеней; ZI-I, ZII-II, ZIII-III - величины припусков обрабатываемых поверхностей в соответствующих сечениях (I-I, II-II, III-III).

На фиг.5 и 6 в сечениях шлифовальных кругов - наименьшего А-А и наибольшего Б-Б обозначены: наибольшие диаметры D1 max и D3 max; наименьшие допустимые диаметры D1 min и D3 min; средние диаметры D1 i и D3 i; наибольшие и наименьшие на каждом шлифовальном круге режущие выступы l1 max и l1 min; наибольшие и наименьшие на каждом шлифовальном круге впадины l2 max И l2 min.

Из приведенных схем видно, что наиболее теплонапряженным сечением цапфы лапы является сечение А-А (фиг.4 и 5) и I-I (фиг.3), в котором наименьший диаметр шлифовального круга взаимодействует с наибольшим диаметром цапфы и отношение длины впадины к длине режущего выступа по отношению к другим сечениям является наименьшим.

Предлагаемый способ врезного шлифования за счет установления оптимальных параметров прерывистого шлифовального круга (l1 и l2) в этом сечении при предельно изношенном круге (D1 min) обеспечивает заданную степень понижения температуры. Во всех других сечениях отношение l2/l1 будет больше, чем в сечениии А-А (I-I), что обеспечивает большую степень снижения температуры, а следовательно, и повышенное качество шлифуемой поверхности.

Параметры l1 и l2 в сечении А-А являются исходными данными для определения необходимой геометрической формы рабочего профиля кругов с равномерным радиальным износом в поперечном сечении, обеспечивая тем самым высокую точность формы фасонно-ступенчатых поверхностей при врезном шлифовании.

Из приведенной выше таблицы 1 следует, что степень понижения температуры от применения прерывистых кругов зависит от соотношения длин впадин l2 и режущих выступов l1 и соответствующего критерия Фурье, который зависит от теплофизических характеристик обрабатываемого материала и режимных параметров процесса шлифования.

С целью пояснения сущности изобретения ниже приводится конкретный пример его применения.

При анализе предлагаемого способа врезного шлифования опор лап буровых долот из стали 14Х2Н3МА теплофизические характеристики приняты в соответствии с маркой обрабатываемого материала, а режимные параметры назначены исходя из обеспечения критерия Фурье, равного 2,5 при понижении температуры на 40%. Численному значению этого критерия (таблица 1) соответствует соотношение l2/l1=0,765.

Определим параметры (l1 и l2) прерывистого шлифовального круга в сечении А-А (фиг.5) для диаметров D1 max; D1i и D1 min исходя из табличного соотношения l2/l1=0,765.

Для диаметра круга D1 max=500 мм:

длина круга L1 max=πD1 max=3,14·500=1570 мм или

L1 max=∑l1+∑l2=1570 мм, откуда ∑l1=1570-∑l2, мм.

Из соотношения l2/l1=0,765 имеем ∑l2=0,765∑l1,

тогда ∑l1=1570-0,765∑l1 или ∑l1=1570/1,765=889,5 мм.

Сумма длин впадин ∑l2=1570-889,5=680,5 мм.

Отношение ∑l2/∑l1=680,5/889,5=0,765.

Выполнив аналогичные расчеты для D1 i=(500+350)/2=425 мм,

получим ∑l1=756 мм, ∑l2=578,5 мм.

Отношение ∑l2/∑l1=578,5/756=0,765.

Для D1 min=350 мм ∑l1=622,6 мм, ∑l2=476,4 мм.

Отношение ∑l2/∑l1=476,4/622,6=0,765.

Поскольку для D1 max, D1i и D1 min отношение ∑l2/∑l1 одинаково и равно 0,765, условие понижения температуры в зоне шлифования на 40% выполнено.

По полученным данным (∑l1 и ∑l2 в сечении А-А) определим параметры других прерывистых кругов в сечениии В-В, обеспечивающие отношение l2/l1, не меньшее, чем табличное, необходимое для снижения контактной температуры (на 40%) и одинаковое отношение суммарной длины режущих выступов круга к длине взаимодействующей с ним поверхности детали в анализируемых сечениях.

Для диаметра шлифовального круга D3 max=510 мм.

Необходимая суммарная длина режущих выступов в сечении В-В, обеспечивающая постоянство отношений длин взаимодействующих поверхностей круга и детали в поперечных сечениях А-А и В-В определится из выражения

,

где l∂ - длина взаимодействующих со шлифовальным кругом поверхностей детали, откуда

Подставив полученные значения, имеем

мм

Суммарная длина впадин

Численное значение выражения (1) равно

Это значит, что выполнено заданное условие применения предлагаемого способа - отношение суммарной длины режущих выступов к длине взаимодействующих поверхностей детали - постоянно и в первом круге (сечение А-А) и во втором (сечение В-В).

Отношение длин впадин к длинам режущих выступов равно

Это значит, что выполнено и соотношение , поэтому условие понижение контактной температуры выполняется еще с большей гарантией.

Аналогично для диаметра круга

Отношение

Отношение длин впадин и режущих выступов равно

Для диаметра круга D3 min=360 мм

Численное значение отношений равно

Отношение длин впадин и режущих выступов равно

Таким образом, из проведенного анализа следует, что отношение длин впадин и режущих выступов l2/l1 в произвольном поперечном сечении шлифовального круга и детали и при любых диаметрах кругов, изменяющихся в диапазоне от Dmax до Dmin больше, чем в сечении, где минимальный диаметр круга взаимодействует с максимальным диаметром детали (сечение А-А). Следовательно, во всех поперечных сечениях круга и детали степень снижения контактной температуры относительно сечения А-А, обеспечивающего требуемую степень снижения температуры, будет выше, что гарантирует повышение качества вдоль всего профиля фасонно-ступенчатой поверхности.

Соотношение (1), т.е.

обеспечивает условие, когда на долю каждого абразивного зерна в различных поперечных сечениях круга и детали приходятся одинаковые микрообъемы удаляемого металла, что является следствием достижения синхронного радиального износа всего рабочего профиля круга, а следовательно, и высокой точности формы фасонно-ступенчатой поверхности.

Так, например, при удалении припусков ZA-A=ZB-B=0,5 мм, шаге между режущими зернами на рабочей поверхности режущих выступов h=0,1 мм вдоль поперечных сечений, микрообъем металла, снимаемого одним абразивным зерном в анализируемых поперечных сечениях при фиксированных диаметрах кругов, составит

При Dmax:

Сечение А-А.. D1max=500 мм.

зерно,

где Δν - микрообъем металла, снимаемого одним абразивным зерном.

Сечение В-В. D3max=510 мм.

зерно.

При Di:

Сечение А-А. D1i=425 мм.

зерно.

Сечение В-В. D3i=435 мм.

зерно.

При Dmin:

Сечение А-А.. D1min=350 мм.

зерно,

Сечение В-В. D3min=360 мм.

зерно.

Выполненный анализ показывает, что с уменьшением диаметра шлифовального круга, связанного с его эксплуатационным износом, микрообъем металла снимаемого одним зерном, возрастает (от 0,0043 до 0,0063 мм3/1 зерно), но при каждом фиксируемом диаметре шлифовального круга эта величина остается неизменной. Следовательно, синхронизация радиального износа рабочего профиля шлифовального круга сохраняется на протяжении всего периода эксплуатации кругов. При этом точность формы фасонной поверхности будет одинаково высокой у всех деталей, прошлифованных прерывистыми шлифовальными кругами в диапазоне их изменения от Dmax до Dmin.

Таким образом, предлагаемый способ врезного шлифования фасонно-ступенчатых поверхностей деталей обеспечивает требуемую степень снижения температуры в наиболее теплонапряженных сечениях деталей, а следовательно, и высокое качество поверхностного слоя вдоль всего фасонно-ступенчатого профиля шлифуемой поверхности, высокую точность поверхности, снижает количество правок шлифовальных кругов, вызванных потерей форм их рабочих фасонных профилей, что приводит к повышению производительности механической обработки, снижению расхода шлифовальных кругов и алмазных правящих инструментов.

Настоящее изобретение может быть использовано при производстве буровых шарошечных долот, в подшипниковом производстве и на других машиностроительных предприятиях.

Литература

1. Авторское свидетельство СССР №795889, В 24 В 1/00 // В 24 В 5/12, 15.01.1981 г., бюл. №2.

2. Якимов А.В. Абразивно-алмазная обработка фасонных поверхностей. - М.: Машиностроение, 1984 г., стр.118-124.

Способ врезного шлифования фасонно-ступенчатых поверхностей деталей, при котором шлифование всех ступеней производят одновременно несколькими соосно установленными кругами с прерывистыми рабочими поверхностями, имеющими диаметры, перепады которых соответствуют перепадам диаметров обрабатываемых ступеней детали, отличающийся тем, что выявляют из всех поперечных сечений шлифовальных кругов и взаимодействующих с ними сечений обрабатываемой детали наиболее теплонапряженное сечение, характеризующееся тем, что в нем наименьший диаметр шлифовального круга взаимодействует с наибольшим диаметром обрабатываемой детали, для этого сечения назначают отношение длины впадины l2 к длине режущего выступа l1 прерывистой рабочей поверхности шлифовального круга исходя из обеспечения заданной степени снижения контактной температуры в зоне шлифования, а отношение суммарной длины режущих выступов шлифовальных кругов к длине взаимодействующих с ними поверхностей соответствующих сечений деталей в каждом из множества их поперечных сечений при любых изменяющихся диаметрах шлифовальных кругов, связанных с их износом, выбирают постоянным:

где l1 - длина режущих выступов в любом поперечном сечении шлифовальных кругов, мм;

ld - длина взаимодействующих со шлифовальными кругами поверхностей соответствующих сечений деталей, мм.