Синусоидальный алмазно-абразивный круг

Иллюстрации

Показать всеИзобретение относится к области абразивной обработки и может быть использовано при изготовлении алмазно-абразивного круга с аксиально-смещенным режущим слоем и с подачей смазочно-охлаждаюшей жидкости (СОЖ). Круг имеет ступицу и синусоидальный диск с периферийным аксиально-смещенным режущим слоем. Последний выполнен из условия образования радиальных торцовых впадин и выступов, расположенных в шахматном порядке на торцах круга. Предусмотрены конические шайбы-воронки с наклонными лопастями на их внутренней поверхности и с отверстиями в основании конусов для подвода СОЖ к торцам круга. Отверстия в шайбах-воронках совмещены с радиальными торцовыми впадинами круга. Величина амплитуды синусоиды равна половине высоты круга по выступам. Приведена расчетная формула для определения количества торцовых выступов в зависимости от степени понижения температуры. В результате обеспечивается целенаправленная подача СОЖ поливом, уменьшается температура заготовки, улучшаются условия выноса шлама из зоны резания, снижается вероятность появления прижогов и микротрещин, что способствует повышению качества и производительности обработки. 4 ил.

Реферат

Изобретение относится к области изготовления алмазно-абразивного инструмента с аксиально-смещенным режущим слоем (АРС) для металлообработки с подачей смазочно-охлаждающей жидкости (СОЖ) свободно падающей, напорной и воздушно-жидкостной струей с торцов круга.

Известен абразивный круг, который выполнен с возможностью охлаждения СОЖ, подаваемой на его торец через сопло, при этом круг установлен на шпинделе под углом α к плоскости вращения с образованием аксиально-смещенного режущего слоя, кроме того, на его торце выполнен круговой паз, протяженность которого определена условием равного времени нахождения сопла в этом пазу и вне его, а в указанном пазу выполнены сквозные конические, наклоненные под углом 2α к торцу круга отверстия, предназначенные для подачи СОЖ к противоположному от сопла торцу [1].

Недостатком известного круга является неудачное использование малоэффективного способа подачи СОЖ поливом в связи с наличием воздушных потоков, создаваемых вращающимся обычным кругом, а также кругом с АРС. Энергия воздушных потоков настолько велика, что достаточна для отбрасывания струй СОЖ от зоны обработки [2]. Это явление наблюдается у традиционных кругов, однако, при работе кругов с АРС, у которых торцы выполнены под углом к оси вращения, этот недостаток еще более усугубляется.

Использование второго способа подачи СОЖ через поры круга предполагает дополнительную доработку стандартного круга, выраженную в изготовлении кругового паза и сквозных конических, наклоненных под углом к продольной оси отверстий, что резко снижает механическую прочность его, вызывает дисбаланс, не позволяет развивать максимально допустимые скорость резания и подачи, требует повышенного расхода абразива. Все это снижает стойкость инструмента и удорожает процесс шлифования.

Задача изобретения - повышение качества и производительности шлифования труднообрабатываемых материалов, склонных к дефектообразованию в виде прижогов и микротрещин, путем применения алмазно-абразивных кругов с аксиально-смещенным режущим слоем в виде синусоиды, позволяющих повысить эффективность охлаждения и подачи СОЖ непосредственно в осциллирующую зону резания за счет образования приторцовых впадин и целевое направление в них приторцовых потоков СОЖ, способствующих обеспечению равномерного охлаждения всей осциллирующей площади контакта круга и изделия, а также повышению стойкости круга благодаря уменьшению засаливаемости.

Это достигается применением алмазно-абразивного круга с аксиально-смещенным режущим слоем, выполненным с возможностью размещения на шпинделе и с возможностью охлаждения СОЖ, подаваемой через сопла на его торцы, однако, он выполнен в виде ступицы и синусоидального диска с периферийным аксиально-смещенным режущим слоем из условия образования радиальных торцевых впадин и выступов, расположенных в шахматном порядке на торцах круга, и снабжен двумя коническими шайбами-воронками с наклонными лопастями на их внутренней конической поверхности и с отверстиями в основании конусов для подвода СОЖ к торцам круга, причем шайбы-воронки установлены с каждого торца круга, при этом отверстия в шайбах-воронках совпадают с радиальными торцевыми впадинами круга, кроме того, величина амплитуды равна половине высоты круга по выступам, а число торцовых выступов определяется в зависимости от степени понижения температуры по формуле:

n=π·D/P,

где D - наружный диаметр круга, м;

Р - период синусоиды, определяемый по формуле:

P=2(B/2)2·Vи·C/(10·α),

В - высота круга по вершинам, м;

Vи - частота вращения инструмента, м/с;

α - температуропроводность материала заготовки, м2/с;

С - коэффициент синусоидальности, определяемый по формуле:

C=(1-kk)/(kA+kB·Vотн),

Vотн - относительная скорость перемещения заготовки, определяемая по формуле:

Vотн=Vз·В/2α,

Vз - частота вращения заготовки, м/с;

kА - коэффициент, зависящий от степени понижения температуры и принимающий значения - 1,0; 1,0; 4,0; 5,0 при понижении температуры соответственно на 10%, 20%, 30% и 40%;

kB - коэффициент, зависящий от степени понижения температуры и принимающий значения - 0,1; 0,32; 0,75; 1,7 при понижении температуры соответственно на 10%, 20%, 30% и 40%;

kk - коэффициент, зависящий от относительной скорости и принимающий значения - 0,18; 0,28; 0,53; 0,74 при понижении температуры соответственно на 10%, 20%, 30% и 40%.

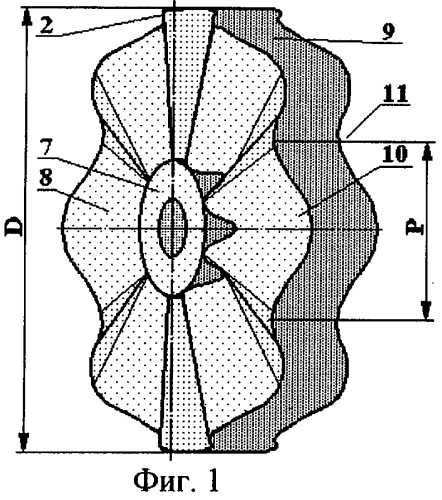

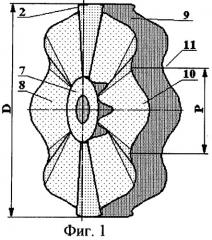

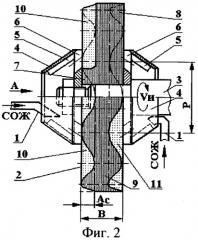

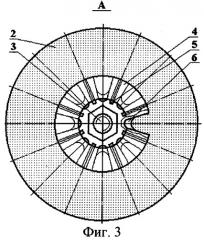

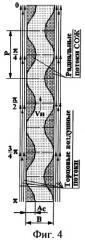

Сущность конструкции круга поясняется чертежами.

На фиг.1 приведен общий вид шлифовального круга, имеющего ступицу и синусоидальный диск с периферийным аксиально-смещенным режущим слоем; на фиг.2 - круг в сборе с устройством для подачи СОЖ, частичный продольный разрез; на фиг.3 - вид слева по А на фиг.2; на фиг.4 - развертка следа круга (размером в пол-оборота) на обрабатываемой поверхности с указанными зонами попадания СОЖ и торцовыми воздушными потоками.

Предлагаемый синусоидальный алмазно-абразивный круг комплектуется в совокупности с устройством для подачи СОЖ через два сопла 1 на два торца круга 2, выполненные с возможностью размещения на инструментальном шпинделе 3 шлифовального станка (не показан). Он снабжен двумя коническими шайбами-воронками 4 с наклонными лопастями 5 на их внутренней конической поверхности и с отверстиями 6 в основании конусов для подвода СОЖ к торцам круга 2.

Шайбы-воронки 4 установлены с каждого торца круга 2, который получают известными способами, например формованием, и который имеет ступицу 7, синусоидальный диск 8 с периферийным аксиально-смещенным режущим слоем 9 из условия образования радиальных торцевых впадин 10, 11 и выступов, расположенных в шахматном порядке на торцах круга 2.

Отверстия 6 расположены в основании конусов шайб-воронок 4, по форме представляют собой пол-эллипса, по количеству - равному количеству впадин на торцах круга и при сборке совпадают с радиальными торцевыми впадинами 10 и 11 круга 2.

В процессе вращения круга СОЖ из сопл 1 подается в круговую коническую шайбу-воронку 4, захватывается лопастями 5, заполняет внутреннее коническое пространство воронки и попадает в отверстия 6. Вытекая под действием центробежной силы из отверстий 6 воронок 4, СОЖ растекается по радиальным пазам 10 и 11 круга 2, которые расположены против отверстий и расширяются к периферии круга, заставляя СОЖ свободно течь к периферийной рабочей поверхности абразивного круга. Торцовые воздушных потоки, энергия которых настолько велика, что достаточна для отбрасывания струй СОЖ, подаваемых извне свободным поливом при работе традиционных кругов, в данном случае действуют только по вершинам синусоидальных торцов и не препятствуют попаданию СОЖ в зону обработки. СОЖ под действием центробежной силы вытекает по радиальным пазам 10 и 11 и охлаждает свободным поливом только что освобожденную благодаря осцилляции круга зону резания.

Число торцовых выступов определяется в зависимости от степени понижения температуры [3] по формуле:

n=π·D/P,

где D - наружный диаметр круга, м;

Р - период синусоиды, определяемый по формуле:

P=2(B/2)2·Vи·C/(10·α),

В - высота круга по вершинам, м;

Vи - частота вращения инструмента, м/с;

α - температуропроводность материала заготовки, м2/с;

С - коэффициент синусоидальности, определяемый по формуле:

С=(1-kk)/(kA+kB·Vотн),

Vотн - относительная скорость перемещения заготовки, определяемая по формуле:

Vотн=Vз·В/2α,

Vз - частота вращения заготовки, м/с;

kA - коэффициент, зависящий от степени понижения температуры и принимающий значения - 1,0; 1,0; 4,0; 5,0 при понижении температуры соответственно на 10%, 20%, 30% и 40%;

kB - коэффициент, зависящий от степени понижения температуры и принимающий значения - 0,1; 0,32; 0,75; 1,7 при понижении температуры соответственно на 10%, 20%, 30% и 40%;

kk - коэффициент, зависящий от относительной скорости и принимающий значения - 0,18; 0,28; 0,53; 0,74 при понижении температуры соответственно на 10%, 20%, 30% и 40%.

Величина амплитуды АC равна половине высоты В круга, взятая по выступам.

Предлагаемый круг имеет удобную для закрепления его на шпинделе с помощью шайб-воронок ступицу с торцами, перпендикулярными продольной оси, а диск - синусоидальную форму с периферийным аксиально-смещенным режущим слоем и позволяет:

- снизить температуру шлифования в зоне контакта на 30...40%;

- шлифовать заготовки с более форсированными режимами, не вызывая появления прижогов и микротрещин. За счет этого производительность обработки возрастает в 2...3 раза;

- сохранять длительное время хорошую режущую способность зерен, работающих в режиме самозатачивания, число правок уменьшить в 3...5 раз, общую стойкость кругов увеличить в 2...3 раза;

- сократить брак и добиться виброустойчивости на операциях шлифования заготовок из сталей и сплавов, предрасположенных к прижогам и трещинам.

Пример 1. Определить геометрические параметры абразивного круга с синусоидальной торцовой поверхностью и аксиально-смещенным режущим слоем для круглого и плоского шлифования периферией круга.

Режимы шлифования: частота вращения круга - Vи=35 м/с; частота вращения заготовки - Vз=0,5 м/с; глубина шлифования t=0,25·10-3 м; наружный диаметр инструмента - Dи=0,2 м; высота круга - В=0,02 м; материал заготовки - сталь 12Х2Н4А с температуропроводностью - α=3·10-6 м2/с; степень понижения температуры - kT=30%.

Определяем относительную скорость перемещения заготовки по формуле:

Vотн=Vз·В/2α=0,5·0,02/2,3·10-6≈1666,7.

Определяем коэффициент синусоидальности по формуле:

С=(1-kk)/(kA+kB·Vотн)=(1-0,52)/(4+0,75·1666,7)=0,000383.

Определяем величину периода синусоиды по формуле:

Р=2(В/2)2·Vи·С/(10·α)=2(0,02/2)2·35·0,000383/10·3·10-6=2·0,044 м.

Из полученных данных определяем число торцовых выступов на круге с синусоидальной периферией диаметром 200 мм:

n=πD/Р=3,14·200/2·44=7,14.

Округляем число торцовых выступов до n=8 и определяем параметры алмазно-абразивного круга с синусоидальной периферией:

Р=πD/n=3,14·200/8=78,5 мм.

Принимаем величину амплитуды АC=В/2=10 мм.

Пример 2. По данным примера 1 определить число торцовых выступов для понижения температуры на 10%, 20% и 40%.

Произведя расчеты по вышеприведенным формулам, определяем число торцовых выступов для понижения температуры на 10%, 20% и 40% для круга диаметром 200 мм соответственно n10%=1; n20%=2; n40%=20.

Наличие у круга у торцовых поверхностей радиальных пазов и шайб-воронок обеспечивает целенаправленную подачу СОЖ поливом, уменьшает температуру заготовки не только в результате лучшего подвода СОЖ, но и вследствие меньшего трения круга о поверхность заготовки, а это, безусловно, уменьшает опасность появления прижогов и шлифовочных трещин на шлифуемой поверхности.

Предлагаемая конструкция круга улучшает условия выноса шлама из зоны резания, снижает вероятность появления прижогов и микротрещин, что повышает производительность процесса обработки и обеспечивает возможность повышения износостойкости инструмента с аксиально-смещенным режущим слоем и снижает расход абразива.

Источники информации, принятые во внимание

1. Патент РФ, 2137594, МПК6 В 24 D 5/10, В 24 В 55/05. Абразивный круг. Степанов Ю.С., Афанасьев Б.И., Бородин В.В. 98110547/02; 26.05.98; 20.09.99. Бюл. №26 - прототип.

2. Кащук В.А., Верещагин А.Б. Справочник шлифовщика. - М.: Машиностроение, 1988. - С.245.

3. Якимов А.В. Абразивно-алмазная обработка фасонных поверхностей. - М.: Машиностроение, 1984. - С.118-124.

Алмазно-абразивный круг с аксиально смещенным режущим слоем, выполненный с возможностью размещения на шпинделе с возможностью охлаждения смазочно-охлаждающей жидкостью (СОЖ), подаваемой через сопла на его торцы, отличающийся тем, что он выполнен в виде ступицы и синусоидального диска с периферийным аксиально смещенным режущим слоем из условия образования радиальных торцовых впадин и выступов, расположенных в шахматном порядке на торцах круга, и снабжен двумя коническими шайбами-воронками с наклонными лопастями на их внутренней конической поверхности и с отверстиями в основании конусов для подвода СОЖ к торцам круга, причем шайбы-воронки установлены с каждого торца круга, а отверстия в шайбах-воронках совпадают с радиальными торцевыми впадинами круга, при этом величина амплитуды синусоиды равна половине высоты круга по выступам, а количество торцовых выступов n определено в зависимости от степени понижения температуры по формуле

n=π·D/P,

где D - наружный диаметр круга, м;

Р - период синусоиды, определяемый по формуле

P=2(B/2)2·VИ·C·(10·a),

В - высота круга по вершинам, м;

VИ - частота вращения инструмента, м/с;

а - температуропроводность материала заготовки, м2/с;

С - коэффициент синусоидальности, определяемый по формуле

С=(1-kk)/(kA+kB·Vотн),

Vотн - относительная скорость перемещения заготовки, определяемая по формуле

Vотн=V3·B/2a,

VЗ - частота вращения заготовки, м/с;

kА - коэффициент, зависящий от степени понижения температуры и принимающий значения - 1,0; 1,0; 4,0; 5,0 при понижении температуры соответственно на 10, 20, 30 и 40%;

kВ - коэффициент, зависящий от степени понижения температуры и принимающий значения - 0,1; 0,32; 0,75; 1,7 при понижении температуры соответственно на 10, 20, 30 и 40%;

kk - коэффициент, зависящий от относительной скорости перемещения заготовки и принимающий значения - 0,18; 0,28; 0,53; 0,74 при понижении температуры на 10, 20, 30 и 40%.