Способ получения элементной серы из сернистого газа

Иллюстрации

Показать всеИзобретение относится к области производства элементной серы из сернистых газов, например газов цветной металлургии, содержащих диоксид серы, и может быть использовано на предприятиях химической, нефтехимической, газоперерабатывающей и металлургической промышленности. Способ включает восстановление сернистого газа, содержащего диоксид серы, углеводородами при повышенной температуре и дальнейшую переработку в присутствии катализатора с образованием элементной серы по способу Клауса. При этом перед первой каталитической ступенью Клаус-переработки восстановленный сернистый газ сначала пропускают через дополнительную каталитическую ступень при температуре 350-600°С, после чего охлаждают до температуры 230-250°С и подвергают каталитической Клаус-переработке. Способ позволяет снизить удельный расход восстановителя, например природного газа, и повысить выход целевого продукта - серы. 1 ил.

Реферат

Изобретение относится к области производства элементной серы из сернистых газов, например газов цветной металлургии, содержащих диоксид серы, и может быть использовано на предприятиях химической, нефтехимической, газоперерабатывающей и металлургической промышленности.

Известен способ переработки сернистых газов цветной металлургии, включающий восстановление диоксида серы природным газом при температуре 900-1600°С с охлаждением продуктов и конденсацией полученной элементной серы, подогрев восстановленного газа смешиванием с продуктами сжигания углеводородного газа в воздухе и последующую каталитическую Клаус-конверсию при температуре 250-300°С [Заявка ФРГ №3628358, МПК С 01 В 17/04, B 01 J 23/76].

Недостаточный выход сероводорода при восстановлении диоксида серы и сравнительно низкая эффективность каталитической конверсии сероводорода при указанной температуре (250-300°С) ограничивают общую степень конверсии исходного сернистого газа по данному способу.

Наиболее близким к предлагаемому способу по технической сущности является способ получения серы [Патент ФРГ №2446612, МПК С 01 В 17/04], по которому осуществляют восстановление сернистого ангидрида природным газом при температуре 850-1250°С, поддерживая необходимую температуру процесса за счет сжигания природного газа, конденсируют серу, образовавшуюся за счет взаимодействия сернистого ангидрида и природного газа, нагревают технологический газ до температуры 410-460°С и подают в каталитический реактор, где происходит взаимодействие сероокиси углерода и водяных паров, содержащихся в восстановленных газах, с образованием сероводорода, после чего восстановленные газы охлаждают до температуры 210-220°С и подают в каталитический реактор Клауса, где сероводород реагирует с сернитым ангидридом с образованием элементной серы, выделяемой последующей конденсацией при охлаждении газа.

Недостаточный выход сероводорода и сероокиси углерода на стадии восстановления и низкая активность катализатора при температуре 210-220°С ограничивают общую степень конверсии исходного сернистого газа в серу и определяют повышенный удельный расход природного газа по данному способу.

Задачей изобретения является повышение эффективности каталитической переработки восстановленного сернистого газа и степени извлечения серы из сернистого газа.

Техническим результатом от использования изобретения является снижение удельного расхода восстановителя и повышение выхода целевого продукта (серы).

Сущность изобретения заключается в том, что в способе получения элементной серы из сернистого газа, содержащего диоксид серы, включающем его восстановление углеводородами при повышенной температуре и дальнейшую переработку в присутствии катализатора с образованием элементной серы по способу Клауса, перед первой каталитической ступенью Клаус-переработки восстановленный сернистый газ сначала пропускают через дополнительную каталитическую ступень при температуре 350-600°С, после чего охлаждают до температуры 230-250°С и подвергают каталитической Клаус-переработке.

Использование по предлагаемому способу дополнительной ступени каталитической переработки восстановленного сернистого газа, работающей при температуре 350-600°С, позволяет осуществлять гидролиз серооксида углерода, сероуглерода и элементной серы водяным паром, содержащимся в восстановленном сернистом газе. При этом вся полученная на стадии восстановления элементная сера, гидролизованная на дополнительной каталитической ступени до сероводорода, при последующей каталитической переработке по способу Клауса вступает в реакцию с диоксидом серы по уравнению:

где n=1-8, число атомов в молекуле.

По стехиометрии этой реакции, известной как реакция Клауса, элементной серы получается в 1,5 раза больше, чем ее содержится в сероводороде, что обосновывает целесообразность предварительного гидролиза (на дополнительной каталитической ступени) серы в сероводород при исходном избыточном содержании диоксида серы в восстановленном газе.

Расходование на дополнительной каталитической ступени части избыточного диоксида серы, содержащегося в восстановленном сернистом газе, во-первых, уменьшает его остаточное содержание в хвостовых газах, прямо повышая общую глубину переработки исходного сернистого газа в серу, а во-вторых, приближает состав восстановленного сернистого газа к оптимальному для последующей переработки по способу Клауса (с оптимальным соотношением реагентов: ([H2S]/[SO2]=2), что повышает эффективность последующей каталитической Клаус-переработки восстановленного газа, дополнительно увеличивая общий (по сумме всех стадий переработки) выход целевого продукта (серы) до 93% (равновесное значение).

Температурный режим дополнительной каталитической стадии (350-600°С) определяется условиями осуществления гидролиза элементной серы водяным паром: именно в этом диапазоне температур гидролиз серы водяным паром наиболее эффективен. Гидролиз термодинамически эффективен и при больших температурах, однако при температуре свыше 600°С большинство промышленных алюмооксидных катализаторов теряют свою активность, что определяет верхнюю границу указанного диапазона температур каталитической конверсии. Нижняя граница температурного диапазона (350°С) определяется термодинамической границей регенерации сероводорода, где обратные реакции (1) процесса гидролиза превалируют.

Принципиальное отличие предлагаемого способа от ближайшего аналога (прототипа) состоит в целях и режиме переработки восстановленного газа на первой стадии каталитической конверсии. В аналоге и прототипе целью первой стадии Клаус-переработки восстановленного газа является переработка путем гидролиза побочных серосодержащих продуктов восстановления (серооксида углерода и сероуглерода), что определяет как необходимое условие конверсии восстановленного газа - предварительное извлечение серы. В заявляемом способе, напротив, целью является гидролиз основного продукта восстановления (элементной серы), что определяет как условие каталитическую конверсию восстановленного газа до стадий конверсии серы и Клаус-переработки. Различия в составе восстановленного газа на дополнительной ступени каталитической перработки: по предлагаемому способу - с наличием серы, а в прототипе - в отсутствие значительного количества элементной серы, - определяют различия в режиме переработки.

Следовательно иной, чем в аналогах состав газа (предполагающего обязательное наличие серы) и температурный режим (350-600°С) дополнительной каталитической стадии переработки восстановленного газа, осуществляемой принципиально новым путем: через гидролиз элементной серы с последующей Клаус-переработкой продукта гидролиза - сероводорода, - обеспечивает в предлагаемом способе достижение нового результата: повышение общей степени конверсии сернистого газа в элементную серы и снижение удельного расхода восстановителя.

Другое отличие предлагаемого способа от аналогов состоит в температурном режиме охлаждения восстановленного сернистого газа перед стадией его Клаус-переработки. По предлагаемому способу восстановленный сернистый газ охлаждают до температуры 230-250°С; при известном экзотермическом эффекте реакции Клауса это обеспечивает средние температуры первой стадии каталитической Клаус-переработки: 235-260°С - оптимальные для конверсии всех серосодержащих соединений (сероводорода, серооксида углерода и сероуглерода) в элементную серу. Охлаждение восстановленного сернистого газа в ближайшем налоге [Патент ФРГ №2446612, МПК С 01 В 17/04] до температуры 210-220°С не обеспечивает достижения указанной оптимальной температуры первой стадии Клаус-переработки, что снижает ее эффективность в сравнении с предлагаемым способом.

Таким образом, по температурным режимам дополнительной каталитической стадии переработки восстановленного сернистого газа, режимам его охлаждения и температуре первой стадии Клаус-переработки, а также по достигаемому эффекту предлагаемый способ отличается от известных аналогов.

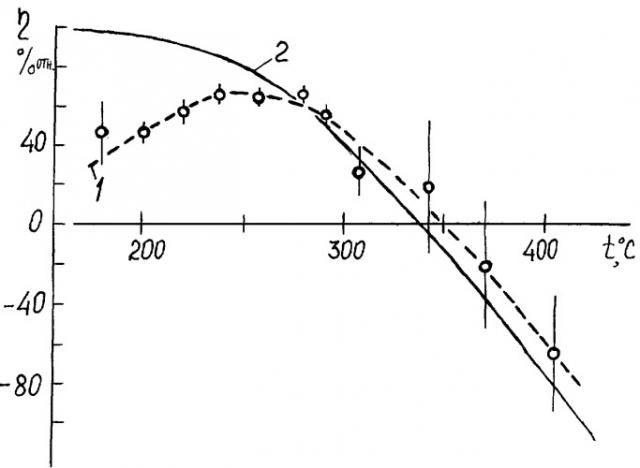

Техническая сущность изобретения поясняется чертежом, на котором представлен график зависимостей: η(t) - каталитической конверсии сероводорода от температуры. Кривой 1 на чертеже показана наблюдаемая температурная зависимость относительной конверсии сероводорода при времени контакта на алюмооксидном катализаторе DR Rhone-Poulenc около 1 с, построенная по фактическим измерениям на каталитических конвертерах цеха производства элементной серы (ЦПЭС) Медного завода (МЗ) Норильского горно-металлургического комбината (НГМК). Кружочками на чертеже показаны осредненные на интервалах температур наблюдаемые значения конверсии сероводорода η, а вертикальными отрезками - их стандартные отклонения. Сплошной кривой 2 показана температурная зависимость, рассчитанная с использованием программы термодинамических расчетов "Технолог" для среднего состава технологического газа на входе в каталитические конвертеры ЦПЭС МЗ НГМК, об.%: SO2 - 3,6; COS - 0,7; H2S - 2,0; CO - 10,0; H2 -1,0; N2 - 51,0; Н2O - 27,0; 82 г/ м3 элементной серы.

Как видно из графика 1 и 2 на чертеже, при температурах конверсии свыше 350°С как наблюдаемая, так и расчетная степени конверсии сероводорода имеют отрицательные значения, что свидетельствует о генерации дополнительного сероводорода. На верхней границе исследованного диапазона рабочих температур конверсия сероводорода составляет 100%, что означает удвоение количества сероводорода в восстановленном газе. При этом одновременно (путем гидролиза и гидрогенизации) снижается количество диоксида серы, за счет чего после конверсии при температуре 450°С в восстановленном газе обеспечивается соотношение [H2S]/[SO2]≈2.

Таким образом, результаты опытов и расчетов, приведенные на чертеже, подтверждают что конверсией восстановленного газа на дополнительной каталитической ступени можно поднять соотношение компонентов [H2S]/[SO2] до уровня, оптимального для последующей каталитической конверсии по способу Клауса.

Соответствие изобретения критерию "изобретательский уровень" доказывается следующим.

В известном способе повышения производительности установки для получения серы [Международная заявка №89/12022, МПК С 01 В 17/04] имеется сходный с заявляемым признак: газ, содержащий водяной пар и сероводород, серооксид углерода и сероуглерод, приводят в контакт с катализатором при 180-400°С. Целью этой стадии в известном способе является гидролиз серосодержащих соединений (серооксида углерода и сероуглерода), что определяет соответствующий температурный режим процесса: 180-400°С. Однако для гидролиза элементной серы, являющегося основной целью дополнительной каталитической ступени, в предлагаемом способе (гидролиз серооксида углерода и сероуглерода при этом идет параллельно, но не является основным процессом) эти температуры недостаточны, что определяет в предлагаемом способе иной температурный диапазон дополнительной каталитической ступени: свыше 400°С.

В другом известном способе [Международная заявка №91/05733, МПК С 01 В 17/04] температурный режим дополнительной каталитической ступени гидролиза и окисления (180-700°С) включает заявляемый диапазон. Однако в этом способе перерабатываемый газ, являющийся хвостовым газом установки Клауса, содержит незначительные количества элементной серы, а соотношение газообразных компонентов: H2S/SO2≥2, - соответствует избыточному содержанию сероводорода по стехиометрии реакции (1). Исходя из этого целью конверсии по известному способу кроме гидролиза серооксида и дисульфида углерода является реакция окисления сероводорода до элементной серы, которая в дальнейшем извлекается из сбросного газа на установке доочистки. Для окисления сероводорода (как имевшегося ранее в перерабатываемом газе, так и вновь образованного в результате гидролиза) на дополнительную ступень каталитической конверсии подается воздух, что составляет существенный признак известного способа.

В предлагаемом способе целевой реакцией дополнительной стадии каталитической конверсии, напротив, является гидролиз и гидрогенизация элементной серы, содержащейся в восстановленном газе в значительном количестве (более 50% от всей серы в системе) с образованием сероводорода. Реакции гидролиза серооксида и дисульфида углерода, содержащих не более 10-15% всей серы в восстановленном газе, также приводят к образованию сероводорода, но имеют второстепенное значение в общем балансе серы. Итак, по целевой установке и направлению течения процесса (гидролиз серы с образованием сероводорода), а также порядку следования стадий (дополнительная ступень каталитической конверсии предшествует стадиям Клаус-конверсии) заявляемый способ противоположен указанному известному.

Следовательно, по цели, технической сущности, температурному режиму выполнения и достигаемому эффекту заявляемый признак отличается от известных, т.е. удовлетворяет критерию "изобретательский уровень".

Конкретные примеры осуществления способа.

Пример. В конкретном примере осуществления предлагаемого способа из восстановительного реактора отходит 470 тыс.м3 (77800 нм3/час) восстановленного газа, содержащего, об.%: SO2 - 4,8; СО - 3,7; H2 - 1,2; CO2 - 11,9; H2O - 32,9; H2S - 2,6; COS - 1,3; CS2 - 0,44; S2 - 6,1; N2 - 34,9; - с температурой 1200°С. Этот газ после охлаждения в первичном газотрубном котле до температуры 400°С пропускают через слой катализатора, после чего он приобретает равновесный состав, об.%: SO2 - 4,4; СО - 0,01; H2 - 0,04; CO2 - 17,7; H2O - 28,7; H2S - 8,9; COS - 0,06; CS2 - 5·10-5; S2 - 4,0; S4 - 0,04; S6 - 0,12; S8 - 0,006; N2 - 36,0 - (расход 75864 нм3/час) при адиабатической температуре 576°С.

После охлаждения в котле этот газ подают в каталитический реактор Клауса, где в результате конверсии при 250°С формируется равновесный состав, об.%: SO2 - 0,5; СО - 0,00; H2 - 9·10-5; СО2 - 18,8; Н2О - 38,7; H2S - 1,08; COS - 0,0003; CS2 - 10-5; S2 - 0,0026; S4 - 0,00054; S6 - 1,074; S8 - 1,945; N2 - 38,0 - с расходом 71847 нм3/час. При извлечении элементной серы в конденсаторе относительный проскок газовой серы составляет 6,3%, что соответствует уровню ее извлечения более 97%.

При восстановлении того же сернистого газа по известному аналогу коэффициент извлечения серы, рассчитанный в равновесном приближении, не превышает 88%. На подогрев восстановленного газа от температуры конденсации (150°С) до температуры Клаус-конверсии (250°С) в известном аналоге на тонну получаемой серы дополнительно расходуется не менее 50 нм3 природного газа, что определяет преимущество предлагаемого способа по прямому экономическому эффекту.

Способ получения серы из сернистого газа, содержащего диоксид серы, включающий восстановление его углеводородами при повышенной температуре и дальнейшую переработку в присутствии катализатора с образованием элементной серы по способу Клауса, отличающийся тем, что перед первой каталитической ступенью Клаус-переработки восстановленный сернистый газ сначала пропускают через дополнительную каталитическую ступень при температуре 350-600°С, после чего охлаждают до температуры 230-250°С и подвергают каталитической Клаус-переработке.