Устройство для магнитной обработки потока жидкости

Иллюстрации

Показать всеИзобретение относится к магнитной обработке жидкости и может использоваться в нефтедобыче. Устройство содержит узел магнитной обработки и узел турбулизации, выполненный в виде закрепленных на стержне упорных элементов, между которыми установлен рабочий элемент. Элементы выполнены с диаметрально противоположными плоскими гранями. Узел магнитной обработки выполнен в виде блока соосно установленных на стержне постоянных кольцевых магнитов, закрытых кожухом. Технический результат состоит в повышении эффективности магнитной обработки потока жидкости, в том числе с высокой газонасыщенностью, как в скважине, так и в трубопроводах. 17 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области нефтедобычи, в частности к устройствам, предназначенным для предотвращения асфальтеносмолопарафиновых отложений (АСПО) и неорганических солей на скважинном оборудовании, а также для снижения коррозионной активности добываемой и перекачиваемой по трубопроводу нефти.

Известно устройство для магнитной обработки потока жидкости, состоящее из узла магнитной обработки, выполненного в виде установленных в трубе соосно с помощью центраторов магнитных элементов, направленных одноименными полюсами друг к другу, и из узла турбулизации, представляющего собой емкость, в которой создается пульсация давления, обеспечивающая турбулизацию потока жидкости [1].

Однако указанное известное устройство делает невозможным его использование в добывающих скважинах, т.к. эта конструкция может быть выполнена только в наземном варианте и предназначена для обработки только закачиваемой воды.

Наиболее близким к предлагаемому техническому решению по назначению является устройство для магнитной обработки потока жидкости, в частности закачиваемой в нагнетательные скважины воды, состоящее из узла магнитной обработки, выполненного в виде блока соосно установленных на стержне из немагнитного материала пары постоянных кольцевых магнитных элементов, разделенных дисками-втулками из немагнитного материала, и узла турбулизации, установленного на этом же стержне и представляющего собой последовательно установленные магнитные элементы различного диаметра [2].

Однако указанное известное устройство является недостаточно эффективным вследствие того, что поток жидкости натекает на узел магнитной обработки, не являясь полностью турбулентным. А кроме того, обработка происходит при постоянно изменяющейся интенсивности турбулентности потока. При этом в результате восстановления турбулентности потока жидкость частично теряет вновь приобретенные после магнитной обработки свойства. Особенно это актуально для скважин с высокой газонасыщенностью.

Кроме того, это устройство не является универсальным и оно может быть использовано только для магнитной обработки воды, закачиваемой в нагнетательные скважины, т.к. стержень, на котором размещены узел магнитной обработки и узел турбулизации, жестко закреплен в отрезке трубы, что не позволяет использование известного устройства в добывающих скважинах со штанговыми глубинными насосами и электроцентробежными насосами.

Технический результат, обеспечиваемый предлагаемым изобретением, заключается в повышении эффективности магнитной обработки потока жидкости, в том числе с высокой газонасыщенностью, как в скважинных условиях, так и в трубопроводах, за счет оптимального размещения узла турбулизации и узла магнитной обработки и обеспечения полноты турбулизации всего натекающего на магнитный узел потока.

Указанный технический результат достигается предлагаемым устройством для магнитной обработки жидкости, состоящим из узла магнитной обработки, выполненного в виде блока соосно установленных на стержне постоянных кольцевых магнитов, и узла турбулизации, установленного на стержне, при этом новым является то, что узел турбулизации выполнен в виде закрепленных на стержне на расстоянии друг от друга упорных элементов, между которыми установлен рабочий элемент с возможностью его перемещения вдоль стержня в пределах расстояния между упорными элементами и с отсутствием возможности его произвольного вращения вокруг стержня, причем упорные элементы и рабочий элемент узла турбулизации выполнены частично ограненными по меньшей мере двумя плоскими гранями, соединенными друг с другом дугообразными поверхностями, а плоские грани упорных элементов по отношению к плоским граням рабочего элемента расположены под углом, при этом в узле магнитной обработки весь блок соосно установленных на стержне постоянных кольцевых магнитов закрыт кожухом из немагнитного материала, причем узел турбулизации по отношению к узлу магнитной обработки установлен в устройстве непосредственно навстречу потоку жидкости.

Стержень в устройстве может быть выполнен из немагнитного или ферромагнитного материала и в пределах расстояния между упорными элементами он может быть выполнен прямоугольного сечения.

Плоские грани в упорном элементе, а также в рабочем элементе выполнены диаметрально противоположными.

В узле турбулизации плоские грани упорных элементов по отношению к плоским граням рабочего элемента расположены под углом, близким к 90°.

Один из упорных элементов узла турбулизации, наиболее удаленный от узла магнитной обработки, выполнен воронкообразным, ориентированным узким концом навстречу потоку жидкости.

Рабочий элемент узла турбулизации выполнен воронкообразным, ориентированным узким концом навстречу потоку жидкости.

Один из упорных элементов узла турбулизации, наименее удаленный от узла магнитной обработки, выполнен цилиндрическим.

Один из упорных элементов узла турбулизации, наименее удаленный от узла магнитной обработки, выполнен цилиндрическим с установленными на его торце, обращенном к рабочему элементу, магнитами.

В блоке узла магнитной обработки жидкости соосно установлены на стержне по меньшей мере два постоянных кольцевых магнита, размещенных вплотную и/или на расстоянии друг от друга.

В узле магнитной обработки постоянные кольцевые магниты в блоке ориентированы одноименными полюсами к поверхности стержня, выполненного из ферромагнитного материала.

В узле магнитной обработки постоянные кольцевые магниты в блоке ориентированы одноименными или разноименными полюсами к поверхности стержня, выполненного из немагнитного материала.

Постоянный кольцевой магнит в блоке узла магнитной обработки выполнен составленным из магнитных стержней, или из магнитных пластин, и/или из магнитных полуколец, и/или из сегментов магнитного кольца, при этом магнитные пластины могут быть выполнены трапециевидной формы.

Кожух, закрывающий блок соосно установленных на стержне постоянных кольцевых магнитных элементов в узле магнитной обработки, выполнен цилиндрической, или прямоугольной, или квадратной, или другой формы, обеспечивающей размещение устройства в скважине или в трубопроводе.

Узел магнитной обработки содержит по меньшей мере два блока соосно установленных на стержне постоянных кольцевых магнитных элементов, разделенных центраторами.

Узел магнитной обработки и узел турбулизации выполнены на раздельных стержнях, которые соединены друг с другом посредством соединительного средства, например стандартного штангового переходника.

Указанный выше технический результат обеспечивается за счет следующего.

Благодаря тому, что узел турбулизации по отношению к узлу магнитной обработки установлен непосредственно навстречу потоку жидкости, вначале производится полная турбулизация всего объема этой жидкости, которая уже в виде турбулентного (возмущенного) потока натекает на узел магнитной обработки, где производится омагничивание жидкости.

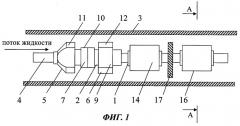

Предлагаемое в заявляемом техническом решении конструктивное выполнение узла турбулизации позволяет резко увеличить турбулентность во всем поле течения потока жидкости. Благодаря тому, что узел турбулизации включает в себя упорные элементы, закрепленные на стержне на расстоянии друг от друга, размещенный между ними рабочий элемент выполнен с возможностью перемещения вдоль стержня от одного упорного элемента до другого, при прохождении потока через эту систему обеспечивается многократное изменение динамических характеристик частиц жидкости. Выполнение на поверхности упорных элементов и рабочего элемента плоских граней, соединенных дугообразными поверхностями, обеспечивает дополнительное изменение схемы течения за счет дополнительного искажения потока на ребрах этих плоских граней. Расположение плоских граней упорных элементов по отношению к плоским граням рабочего элемента под углом α (т.е. этот угол α будет отличаться от 180°, а значит будет иметь место обязательное смещение плоских граней различных элементов относительно друг друга) еще более усиливает эффект турбулизации потока за счет перепада давления и изменения схемы движения на участках: плоская грань упорного элемента - дугообразная поверхность рабочего элемента - плоская грань упорного элемента; дугообразная поверхность упорного элемента - плоская грань рабочего элемента - дугообразная поверхность упорного элемента. Таким образом, на узел магнитной обработки будет натекать поток жидкости, имеющий равномерную турбулентную энергию во всем объеме, а значит последующее воздействие магнитной энергией всего объема жидкости будет происходить также более эффективно и равномерно.

Этот эффект особенно важен при обработке потока газонасыщенной жидкости, т.к. наличие в потоке двух фаз (жидкая - газообразная) предполагает неравномерность потока и существенное колебание динамических характеристик в различных его точках. Благодаря прохождению такого потока через узел турбулизации в предлагаемом устройстве обеспечивается равномерное перераспределение двух фаз в этом потоке, исключается возникновение застойных ламинарных зон (особенно в пристенных областях труб), создается единый турбулентный поток с равномерной турбулентной энергией во всем объеме.

Последующее магнитное воздействие на такой поток будет усилено, если узел магнитной обработки содержит несколько (по меньшей мере два) блоков соосно установленных на стержне постоянных кольцевых магнитных элементов. В этом случае турбулентность потока жидкости будет поддерживаться на протяжении всего процесса магнитной обработки. Резкие перепады напряженности магнитного поля от максимума по телу (кожуху) указанного блока до минимума по телу стержня позволяют создавать многократное воздействие магнитного поля на движущийся турбулентный поток жидкости. Такое многократное доомагничивание также является оптимальным для обеспечения высокой эффективности магнитной обработки потока жидкости.

За счет использования турбулизации и баровоздействия наряду с магнитной обработкой в одном устройстве увеличивается эффективность работы добывающих скважин путем предотвращения образования АСПО, а также снижается коррозионная активность жидкости.

В качестве ферромагнитного стержня, являющегося несущим телом предлагаемого устройства, может быть использована стандартная насосная штанга, что позволяет устанавливать его на любой заданной глубине добывающей скважины.

Постоянный кольцевой магнит в блоке узла магнитной обработки может быть составлен из магнитных стержней или из магнитных пластин трапециевидной формы таким образом, что из них образуются как одно магнитное кольцо, так и несколько соосно-направленных магнитных колец (они могут быть расположены как на расстоянии друг от друга, так и вплотную друг к другу), поверхности которых защищены от внешнего воздействия кожухом из немагнитного материала, например из немагнитной стали. Кольцевые магниты также могут быть составлены и из магнитных полуколец и/или из сегментов магнитных колец и чередоваться в блоке с кольцевыми магнитами, составленными из магнитных пластин.

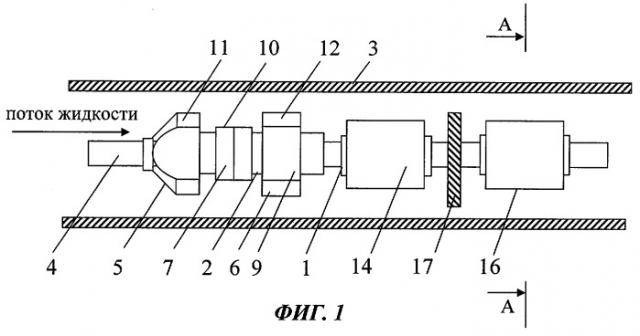

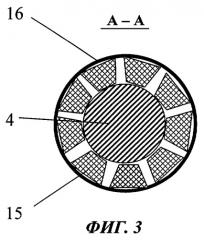

Предлагаемое устройство для магнитной обработки потока жидкости иллюстрируется чертежами, где на фиг.1 приведен общий вид устройства; на фиг.2 - вид устройства со стороны направления движения потока; на фиг.3 - разрез А-А фиг.1

Предлагаемое устройство для магнитной обработки потока жидкости содержит узел магнитной обработки 1 и узел турбулизации 2, которые помещаются, например, в насосно-компрессорную трубу (НКТ) 3 скважины. При этом узел турбулизации 2 по отношению к узлу магнитной обработки 1 установлен в устройстве непосредственно навстречу потоку жидкости. Узел турбулизации 2 выполнен в виде закрепленных на стержне 4 (например, стержень может быть изготовлен из стандартной насосной штанги) на расстоянии друг от друга упорных элементов 5 и 6, между которыми установлен рабочий элемент 7. При этом для снижения сопротивления натеканию потока упорный элемент 5 узла турбулизации 2, наиболее удаленный от узла магнитной обработки 1, и рабочий элемент 7 могут быть выполнены воронкообразными, ориентированными узким концом навстречу потоку жидкости. А упорный элемент 6 узла турбулизации 2, наименее удаленный от узла магнитной обработки 1, может быть изготовлен цилиндрическим. При этом упорные элементы 5 и 6, а также рабочий элемент 7 выполнены по меньшей мере с двумя диаметрально противоположными плоскими гранями 8, 9 и 10 соответственно, соединенными друг с другом дугообразными поверхностями 11, 12 и 13. Причем плоские грани 8 и 9 упорных элементов 5 и 6 по отношению к плоским граням 10 рабочего элемента 7 расположены под углом α. Наиболее преимущественным вариантом выполнения является расположение указанных плоских граней под углом а (фиг.2), близким к 90°, для обеспечения создания круговой заполненности пространства НКТ 3. Такое ориентирование указанных элементов позволяет решать две задачи: увеличение турбулизации потока и разрыхление отложившихся АСПО при подъеме предлагаемого устройства из скважины. Размещение указанных плоских граней допускается под углом α, отличающимся от 180°, для обеспечения гарантированной турбулизации потока во всем объеме.

Узел магнитной обработки 1 выполнен в виде блока 14 соосно установленных на стержне 4 постоянных кольцевых магнитов 15, ориентированных одноименными полюсами к поверхности стержня 4. Кольцевые магниты 15 могут быть составлены из магнитных стержней или из магнитных полуколец, или из магнитных пластин трапециевидной формы, которые образуют кольцо по периметру стержня 4. Они могут быть расположены на расстоянии друг от друга или вплотную друг к другу в зависимости от требуемой напряженности магнитного поля. Снаружи каждый блок 14 герметично закрыт кожухом 16 из немагнитной стали и выполнен, например, в форме цилиндра.

Предлагаемой устройство работает следующим образом.

При установке этого устройства в добывающей скважине на стандартной насосной штанге, выполняющей роль стержня 4, монтируют узел магнитной обработки 1, для чего закрепляют требуемое количество блоков 14, содержащих соосно установленные на стержне 4 постоянные кольцевые магниты 15, помещенные в кожух 16. К указанной штанге через стандартный штанговый переходник присоединяют узел турбулизации 2. Насосную штангу с установленными на ней указанными узлами в составе колонны штанг спускают в скважину таким образом, чтобы предлагаемое устройство было расположено на 50-70 м ниже уровня ожидаемого отложения АСПО на скважинном оборудовании. При прохождении по рабочему каналу пластовая жидкость подвергается сначала турбулизации и затем магнитной обработке.

Пластовая жидкость, подаваемая в колонну НКТ насосом, сначала проходит узел турбулизации 2, который создает активную турбулентность этого потока в рабочем канале НКТ. Последующее обтекание пластовой жидкостью цилиндрических кожухов 16 блоков 14 постоянных магнитов 15 позволяет производить ее магнитную обработку непосредственно в турбулентном потоке. При этом турбулентность потока поддерживается на всей длине предлагаемого устройства, и блоки 14 постоянных магнитов 15 последовательно производят магнитную обработку вновь активизированных частиц АСПО, что резко снижает способность АСПО к образованию больших масс и налипанию АСПО на скважинном оборудовании. А если разместить в узле турбулизации 2 плоские грани упорных элементов и рабочего элемента под углом α, близким к 90°, то при подъеме устройства из скважины будет производится дополнительная очистка стенок НКТ 3 от отложений дугообразными поверхностями этих элементов.

Предлагаемое устройство было испытано на 11 скважинах Уральского региона. При этом пластовые флюиды, добываемые из этих скважин, характеризовались следующими показателями: на 3 скважинах присутствовала нефть с плотностью 0,8-0,9 кг/м3; на остальных скважинах - с плотностью 0,9-1,0 кг/м3. При этом все указанные нефти были газонасыщенными от 15 до 70 м3/т. Угол α расположения плоских граней упорных элементов по отношению к плоским граням рабочего элемента был выполнен в устройстве на различных скважинах 30, 60 и 90°. Испытания на указанных скважинах показали, что благодаря использованию предлагаемого устройства межремонтный период работы этих скважин в среднем повысился на 30%, а межочистной период - на 80%.

Основными достоинствами предлагаемого устройства для магнитной обработки потока жидкость являются:

- высокая эффективность обработки за счет снижения степени оседания АСПО на нефтепромысловом оборудовании и снижения коррозии;

- возможность использования для эффективной обработки любой жидкости, в том числе и газонасыщенной;

- предельная простота конструкции и простота монтажа благодаря использованию стандартных насосных штанг и подгоночных муфт;

- возможность установки устройства в любом месте колонны НКТ и трубопровода;

- предельно низкая стоимость.

Источники информации

1. Патент РФ № 2077662, кл. Е 21 В 43/20, опубл. 1997 г.

2. Патент РФ № 2144613, кл. Е 21 В 43/20, опубл. 1998 г.

1. Устройство для магнитной обработки потока жидкости, состоящее из узла магнитной обработки, выполненного в виде блока соосно установленных на стержне постоянных кольцевых магнитов, и узла турбулизации, установленного на стержне, отличающееся тем, что узел турбулизации выполнен в виде закрепленных на стержне на расстоянии друг от друга упорных элементов, между которыми установлен рабочий элемент с возможностью его перемещения вдоль стержня в пределах расстояния между упорными элементами и с отсутствием возможности его произвольного вращения вокруг стержня, причем упорные элементы и рабочий элемент узла турбулизации выполнены частично ограненными, по меньшей мере, двумя плоскими гранями, соединенными друг с другом дугообразными поверхностями, а плоские грани упорных элементов по отношению к плоским граням рабочего элемента расположены под углом, при этом в узле магнитной обработки весь блок соосно установленных на стержне постоянных кольцевых магнитов закрыт кожухом из немагнитного материала, причем узел трубулизации по отношению к узлу магнитной обработки установлен в устройстве непосредственно навстречу потоку жидкости.

2. Устройство по п.1, отличающееся тем, что стержень выполнен из немагнитного или ферромагнитного материала.

3. Устройство по п.1 или 2, отличающееся тем, что стержень в пределах расстояния между упорными элементами выполнен прямоугольного сечения.

4. Устройство по п.1, отличающееся тем, что плоские грани в упорном элементе, а также в рабочем элементе выполнены диаметрально противоположными.

5. Устройство по п.1, отличающееся тем, что в узле турбулизации плоские грани упорных элементов по отношению к плоским граням рабочего элемента расположены под углом, близким к 90°.

6. Устройство по п.1, отличающееся тем, что один из упорных элементов узла турбулизации, наиболее удаленный от узла магнитной обработки, выполнен воронкообразным, ориентированным узким концом навстречу потоку жидкости.

7. Устройство по п.1, отличающееся тем, что рабочий элемент узла турбулизации выполнен воронкообразным, ориентированным узким концом навстречу потоку жидкости.

8. Устройство по п.1, отличающееся тем, что один из упорных элементов узла турбулизации, наименее удаленный от узла магнитной обработки, выполнен цилиндрическим.

9. Устройство по п.8, отличающееся тем, что один из упорных элементов узла турбулизации, наименее удаленный от узла магнитной обработки, выполнен цилиндрическим с установленными на его торце, обращенном к рабочему элементу, магнитами.

10. Устройство по п.1, отличающееся тем, что в блоке узла магнитной обработки жидкости соосно установлены на стержне по меньшей мере два постоянных кольцевых магнита, размещенных вплотную и/или на расстоянии друг от друга.

11. Устройство по п.1, отличающееся тем, что в узле магнитной обработки постоянные кольцевые магниты в блоке ориентированы одноименными полюсами к поверхности стержня, выполненного из ферромагнитного материала.

12. Устройство по п.1, отличающееся тем, что в узле магнитной обработки постоянные кольцевые магниты в блоке ориентированы одноименными или разноименными полюсами к поверхности стержня, выполненного из немагнитного материала.

13. Устройство по п.1 или 10, отличающееся тем, что постоянный кольцевой магнит в блоке узла магнитной обработки выполнен составленным из магнитных стержней, или из магнитных пластин, и/или из магнитных полуколец, и/или из сегментов магнитных колец.

14. Устройство по п.13, отличающееся тем, что магнитные пластины выполнены трапециевидной формы.

15. Устройство по п.1, отличающееся тем, что кожух, закрывающий блок соосно установленных на стержне постоянных кольцевых магнитных элементов в узле магнитной обработки, выполнен цилиндрической, или прямоугольной, или квадратной, или другой формы, обеспечивающей размещение устройства в скважине или в трубопроводе.

16. Устройство по п.1, отличающееся тем, что узел магнитной обработки содержит по меньшей мере два блока соосно установленных на стержне постоянных кольцевых магнитных элементов.

17. Устройство по п. 16, отличающееся тем, что в узле магнитной обработки блоки соосно установленных на стержне постоянных кольцевых магнитных элементов разделены центраторами.

18. Устройство по п.1, отличающееся тем, что узел магнитной обработки и узел турбулизации выполнены на раздельных стержнях, которые соединены друг с другом посредством соединительного средства, например стандартного штангового переходника.