Способ получения азотно-калийного удобрения

Иллюстрации

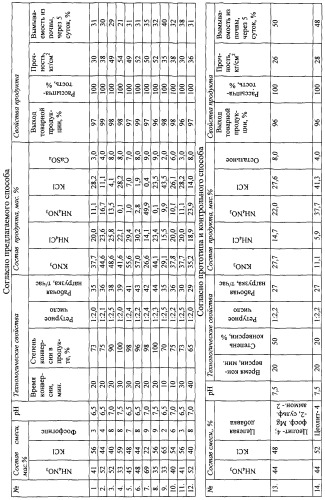

Показать всеИзобретение относится к химической промышленности и может быть использовано при производстве гранулированных азотно-калийных минеральных удобрений. Сущность способа состоит в том, что в смеситель подают на смешение плав нитрата аммония в количестве 33÷69 мас.%, хлорид калия в количестве 22÷65 мас.%, целевую минеральную добавку - фосфогипс, в количестве 2÷9 мас.% и аммиак для поддержания рН смеси в интервале 6,5÷7,5. Полученную пульпу распыляют на ретур в барабанном грануляторе и гранулируют при ретурном числе 1:(2÷2,5), продукт сушат. Перемешивание ведут в оптимальном режиме при температуре 100÷130°С в течение 20÷30 мин. Технический результат заключается в повышении производительности за счет ускорения процесса конверсии при одновременном увеличении прочности гранул удобрения и снижения вымываемости из почвы. 1 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к способам получения азотно-калийных удобрений из нитрата аммония и хлорида калия, применяемых в сельском хозяйстве, и может быть использовано в химической промышленности при производстве минеральных удобрений.

Уровень техники

Известен способ получения азотно-калийного удобрения, включающий смешение плава нитрата аммония с хлоридом калия и минеральной серосодержащей добавкой, гранулирование полученной смеси в барабанном грануляторе-сушилке [1]. Недостатками способа являются его низкая производительность (обусловленная отсутствием ретура и вследствие этого повышенным временем гранулирования и недостаточным выходом продукта, увеличением количества отказов в работе оборудования, высокой слеживаемостью продукта при хранении с образованием больших конгломератов), повышенная пожаровзрывоопасность процесса, обусловленная образованием хлористого нитрозила вследствие низкого значения рН смеси. Кроме того, известный способ характеризуется повышенной вымываемостью питательных веществ из удобрения в почве и повышенным пылеуносом из-за плохого гранулообразования. Высокая пожаровзрывоопасность процесса ограничивает возможность его использования для получения удобрения с высоким содержанием калийно-аммиачной селитры.

Известен способ получения гранулированного азотно-калийного удобрения, включающего смешение плава нитрата аммония и размолотого хлорида калия и последующую механическую грануляцию полученной смеси [2]. Известный способ позволяет получить гранулированное азотно-калийное удобрение с высоким содержанием калийно-аммиачной селитры. Однако условия смешения горячего плава с хлоридом калия требуют разработки и соблюдения повышенных мер по обеспечению пожаровзрывобезопасности для реализации известного способа. Используемые в нем виды механической грануляции (кристаллизация и размалывание или экструдирование и резка) усложняют способ, приводят к большому количеству отказов оборудования и низкой производительности. Известный способ не позволяет добиться полной конверсии исходных компонентов в смеси, в силу чего реакции конверсии могут продолжаться в готовом продукте, что ухудшает эксплутационные свойства последнего (прочность гранул, слеживаемость). Продукт, полученный известным способом, характеризуется повышенной вымываемостью питательных компонентов удобрения из почвы

Наиболее близок к заявляемому способ получения азотно-калийного удобрения, заключающийся в смешении плава аммиачной селитры с твердым хлоридом калия, целевой минеральной добавкой, снижающей вымывание удобрения из почвы, в присутствии аммиака, количество которого выбирается из условия поддержания рН перемешиваемой смеси в интервале 6,5÷7,5, гранулирование смеси в барабанном грануляторе и сушку продукта [3].

Известный способ в зависимости от условий (продолжительности перемешивания, температуры и т.п.) позволяет получить азотно-калийные удобрения, содержащие в своей основе нитрат аммония и хлорид калия или нитрат калия и хлорид аммония. Основными недостатками известного способа - ближайшего аналога (прототипа) - при производстве калийно-аммиачной селитры и других марок азотно-калийных удобрений с повышенным содержанием нитрата калия являются недостаточная производительность, обусловленная повышенным количеством отказов в работе оборудования, низкой степенью конверсии на стадии перемешивания и гранулирования, легкая вымываемость удобрения из почвы, низкая прочность гранул.

Раскрытие изобретения

Предлагаемый способ решает задачу получения сложного гранулированного азотно-калийного удобрения пролонгированного действия типа калийно-аммиачной селитры.

Основной технический результат заключается в повышении производительности процесса получения удобрения за счет быстрого протекания процесса конверсии. Одновременно улучшаются физические свойства продукта - уменьшается вымываемость удобрения из почвы и увеличивается прочность гранул.

Достижение указанных технических результатов обеспечивается тем, что в способе получения сложного азотно-калийного удобрения, включающем смешение плава нитрата аммония с твердым хлоридом калия и целевой минеральной добавкой, снижающей вымывание удобрения из почвы, в присутствии аммиака, количество которого выбирается из условия поддержания рН перемешиваемой смеси в интервале 6,5÷7,5, грануляцию смеси в барабанном грануляторе и сушку продукта, в качестве целевой минеральной добавки используют фосфогипс, компоненты подают на смешение при следующем соотношении, мас.%: нитрат аммония 33÷69, хлорид калия 22÷65, фосфогипс 2÷9, а гранулирование осуществляют при ретурном числе 1:(2÷2,5).

Кроме того, смешение и перемешивание компонентов смеси осуществляют при температуре 100÷130°С в течение 20÷30 минут. При смешении компонентов протекают следующие реакции:

т.е. помимо нитрата калия и хлорида аммония образуются двойная соль и твердые растворы. Реакции (1)-(4) протекают в растворах и твердых смесях, причем реакция (1) является определяющей для улучшения физических свойств удобрения [4]. Предлагаемый способ обеспечивает завершение или достижение высокой степени конверсии на начальной стадии смешения и при последующем перемешивании компонентов. При завершении процесса конверсии на стадии перемешивания, за счет образования двойных солей, увеличивается безопасность процесса и выход товарной фракции, улучшаются свойства продукта, а именно увеличивается прочность, снижается гигроскопичность, а следовательно, и вымываемость удобрения из почвы. Наличие при смешении и перемешивании аммиака в количестве, необходимом для поддержания рН в пределах 6,5÷7,5, ускоряет процесс конверсии нитрата аммония и хлорида калия в конечные продукты, предотвращает и уменьшает образование азотной кислоты, подавляет реакции окисления и тем самым обеспечивает более высокую производительность и безопасность процесса. При рН менее 6,5 наблюдается образование хлористого нитрозила и повышается пожаровзрывоопасность удобрения, при рН более 7,5 возрастают потери аммиака и снижается прочность гранул. Введение фосфогипса приводит к ускорению процесса конверсии, улучшает процесс гранулирования, что, в свою очередь, повышает производительность способа. При этом продукт становится более пожаровзрывобезоопасным. Уменьшение содержания фосфогипса менее 2 мас.% приводит к уменьшению выхода товарной фракции, снижению производительности, уменьшению прочности гранул и к ухудшению агрохимических свойств удобрения, увеличению вымываемости питательных веществ из почвы. Увеличение содержания фосфогипса более 9 мас.% не приводит к дальнейшему увеличению степени конверсии, ухудшает агрохимические свойства удобрения, так как снижается содержание питательных компонентов азота и калия. Дозирование и смешение компонентов осуществляют в пределах строго выбранных интервалов, мас.%: аммиачная селитра 33÷69, хлорид калия 22÷65, фосфогипс 2÷9. В указанных пределах содержания компонентов обеспечиваются оптимальные сочетания компонентов смеси, при которых достигаются максимальная производительность процесса производства удобрения, включая благоприятные условия для ускоренного гранулообразования, обеспечения высокого выхода товарных фракций удобрения. При уменьшении содержания аммиачной селитры менее 33 мас.% ухудшается процесс грануляции, уменьшается выход товарных фракций, продукт будет ограничен по содержанию питательных компонентов, при увеличении содержания аммиачной селитры более 69 мас.% или при снижении содержания хлорида калия менее 22 мас.% повышается слеживаемость гранул продукта, поскольку после перемешивания сохраняется высокая концентрация нитрата аммония. Если при этом содержание фосфогипса составляет менее 2 мас.%, процесс производства становится пожаровзрывоопасен. При превышении содержания хлорида калия более 65 мас.% ухудшается процесс грануляции, при недостатке фосфогипса (менее 2 мас.%) выход товарных фракций продукта и производительность существенно уменьшаются.

Пульпа, полученная в смесителе, направляется на грануляцию в барабанный гранулятор, где она распыляется на ретур (в виде некондиционной части продукта). При поддержании ретурного числа в пределах 1:(2÷2,5) обеспечивается наибольшая безопасность и высокая производительность процесса, ускоряется процесс гранулообразования и повышается выход товарной фракции, обеспечивается уменьшение пылеуноса.

Смешение и перемешивание компонентов смеси при температуре 100÷130°С в течение 20÷30 минут обеспечивает степень конверсии нитрата аммония и хлорида калия в нитрат калия и хлорид аммония более 73% для всех марок получаемых, согласно описываемому способу получения, азотно-калийных удобрений.

В соответствии с изложенным выше предлагаемый способ позволяет увеличить производительность процесса и улучшить свойства конечного продукта - повысить прочность гранул и уменьшить вымываемость удобрения из почвы.

Сущность изобретения и достигаемые технические результаты поясняются следующими конкретными примерами его осуществления.

Пример 1. В соответствии с изобретением в смеситель подавали плав аммиачной селитры концентрацией 80 мас.% в количестве 17, 9 т/ч (41 мас.%), через дозировочные питатели подавали хлористый калий в количестве 19,6 т/ч (56 мас.%), фосфогипс в количестве 1,08 т/ч (3 мас.%) с 3 мас.% Н2О и газообразный аммиак. Перемешивание смеси осуществляли в течение 20 минут при температуре 120÷130°С, рН смеси поддерживали на уровне 6,5 подачей аммиака. Полученную смесь направляли в барабанный гранулятор - сушилку, где гранулировали с некондиционной частью продукта (ретуром) при ретурном числе (соотношение готового продукта и ретура) 1:2,0 и сушили. Гранулированный продукт охлаждали. Для приготовления смеси использовали технический хлорид калия по ГОСТ 4568-95; фосфогипс - отход производства фосфорной кислоты по ТУ 113-03-18-27-89, следующего состава СаО - 40%, SO3 - 57%; нитрат аммония, полученный аммонизацией азотной кислоты. При оценке свойств способа и продукта применяли методы химического анализа (состав смеси, продукта, степень конверсии), прямых измерений (время конверсии, рН, гранулометрический состав), расчетов (ретурное число, производительность). Физико-химические свойства продукта определяли по ГОСТ - 2-85 (прочность, рассыпчатость, гранулометрический состав), выход продукта определяли по фракционному составу, годным считали продукт с размером гранул 1÷5 мм. Степень конверсии рассчитывали по компоненту (нитрат аммония, хлористый калий), претерпевшему наибольшее превращение по реакции (1). Некондиционный продукт с размерами гранул менее 1 мм и более 5 мм (после размола) в виде ретура возвращали на грануляцию. Технологические параметры, состав продукта и свойства продукта представлены в таблице.

Пример 2. В соответствии с изобретением в смеситель подавали плав аммиачной селитры концентрацией 90-93 мас.% в количестве 20,5 т/ч (52 мас.%), через дозировочные питатели подавали хлористый калий в количестве 15,8 т/ч (44 мас.%), фосфогипс в количестве 1,44 т/ч (4 мас.%) и газообразный аммиак. Перемешивание смеси осуществляли в течение 20 минут при температуре 100-110°С, рН смеси поддерживали на уровне 6,5 подачей аммиака. Полученную смесь гранулировали с ретуром при ретурном числе 1:2,1. Далее способ осуществляли аналогично примеру 1. Технологические параметры, состав продукта и свойства продукта представлены в таблице.

Пример 3. В соответствии с изобретением в смеситель подавали плав аммиачной селитры концентрацией 85-86 мас.% в количестве 23,1 т/ч (52 мас.%), через дозировочные питатели подавали хлористый калий в количестве 15,2 т/ч (40 мас.%), фосфогипс в количестве 3,04 т/ч (8 мас.%) и газообразный аммиак. Перемешивание смеси осуществляли в течение 20 минут при температуре 115÷125°С, рН смеси поддерживали на уровне 7,0 подачей аммиака. Полученную смесь гранулировали с ретуром при ретурном числе 1:2,5. Далее способ осуществляли аналогично примеру 1. Технологические параметры, состав продукта и свойства продукта представлены в таблице.

Пример 4. В соответствии с изобретением в смеситель подавали плав аммиачной селитры концентрацией 80÷83 мас.% в количестве 15,8 т/ч (33 мас.%), через дозировочные питатели подавали хлористый калий в количестве 23,1 т/ч (59 мас.%), фосфогипс в количестве 3,1 т/ч (8 мас.%) и газообразный аммиак. Перемешивание смеси осуществляли в течение 30 минут при температуре 120÷130°С, рН смеси поддерживали на уровне 7,5 подачей аммиака. Полученную смесь гранулировали с ретуром при ретурном числе 1:2,0. Далее способ осуществляли аналогично примеру 1. Технологические параметры, состав продукта и свойства продукта представлены в таблице.

Пример 5. В соответствии с изобретением в смеситель подавали плав аммиачной селитры концентрацией 90÷93 мас.% в количестве 20,2 т/ч (45 мас.%), через дозировочные питатели подавали хлористый калий в количестве 19,7 т/ч (48 мас.%), фосфогипс в количестве 2,87 т/ч (7 мас.%) и газообразный аммиак. Перемешивание смеси осуществляли в течение 30 минут при температуре 100÷110°С, рН смеси поддерживали на уровне 6,5 подачей аммиака. Полученную смесь гранулировали с ретуром при ретурном числе 1:2,4. Далее способ осуществляли аналогично примеру 1. Технологические параметры, состав продукта и свойства продукта представлены в таблице.

Пример 6. В соответствии с изобретением в смеситель подавали плав аммиачной селитры концентрацией 58-86 мас.% в количестве 24,0÷35,6 т/ч (48 мас.%), через дозировочные питатели подавали хлористый калий в количестве 18,9 т/ч (44 мас.%), фосфогипс в количестве 3,44 т/ч (8 мас.%) и газообразный аммиак. Перемешивание смеси осуществляли в течение 40 минут при температуре 115÷125°С, рН смеси поддерживали на уровне 6,5 подачей аммиака. Полученную смесь гранулировали с ретуром при ретурном числе 1:2,2. Далее способ осуществляли аналогично примеру 1. Технологические параметры, состав продукта и свойства продукта представлены в таблице.

Пример 7. В соответствии с изобретением в смеситель подавали плав аммиачной селитры концентрацией 80÷83 мас.% в количестве 35,6 т/ч (69 мас.%), через дозировочные питатели подавали хлористый калий в количестве 9,3 т/ч (22 мас.%), фосфогипс в количестве 3,78 т/ч (9 мас.%) и газообразный аммиак. Перемешивание смеси осуществляли в течение 20 минут при температуре 120÷130°С, рН смеси поддерживали на уровне 7,0 подачей аммиака. Полученную смесь гранулировали с ретуром при ретурном числе 1:2,4. Далее способ осуществляли аналогично примеру 1. Технологические параметры, состав продукта и свойства продукта представлены в таблице.

Пример 8. В соответствии с изобретением в смеситель подавали плав аммиачной селитры концентрацией 90÷93 мас.% в количестве 16,8 т/ч (35 мас.%), через дозировочные питатели подавали хлористый калий в количестве 24,7 т/ч (56 мас.%), фосфогипс в количестве 3,96 т/ч (9 мас.%) и газообразный аммиак. Перемешивание смеси осуществляли в течение 20 минут при температуре 100÷110°С, рН смеси поддерживали на уровне 7,5 подачей аммиака. Полученную смесь гранулировали с ретуром при ретурном числе 1:2,3. Далее способ осуществляли аналогично примеру 1. Технологические параметры, состав продукта и свойства продукта представлены в таблице.

Пример 9. В соответствии с изобретением в смеситель подавали плав аммиачной селитры концентрацией 85÷86 мас.% в количестве 13,5 т/ч (33 мас.%), через дозировочные питатели подавали хлористый калий в количестве 22,75 т/ч (65 мас.%), фосфогипс в количестве 0,7 т/ч (2 мас.%) и газообразный аммиак. Перемешивание смеси осуществляли в течение 10 минут при температуре 115÷125°С, рН смеси поддерживали на уровне 6,5 подачей аммиака. Полученную смесь гранулировали с ретуром при ретурном числе 1:2,5. Далее способ осуществляли аналогично примеру 1. Технологические параметры, состав продукта и свойства продукта представлены в таблице.

Пример 10. В соответствии с изобретением в смеситель подавали плав аммиачной селитры концентрацией 85÷86 мас.% в количестве 16,8 т/ч (40 мас.%), через дозировочные питатели подавали хлористый калий в количестве 19,5 т/ч (54 мас.%), фосфогипс в количестве 2,16 т/ч (6 мас.%) и газообразный аммиак. Перемешивание смеси осуществляли в течение 10 минут при температуре 115÷125°С, рН смеси поддерживали на уровне 7,0 подачей аммиака. Полученную смесь гранулировали с ретуром при ретурном числе 1:2,2. Далее способ осуществляли аналогично примеру 1. Технологические параметры, состав продукта и свойства продукта представлены в таблице.

Пример 11. Процесс ведут так же, как описано в примере 1, но со следующими отличиями: перемешивание смеси осуществляли в течение 30 минут при температуре 130÷140°С, а полученную смесь гранулировали с ретуром при ретурном числе 1:2,5. Технологические параметры, состав продукта и свойства продукта представлены в таблице. По этому примеру мы имеем более низкий выход товарной продукции, при этом снижается производительность процесса. Кроме того, увеличивается возможность образования хлористого нитрозила, что приводит к повышению пожароопасности процесса.

Примеры 12. Процесс ведут так же, как описано в примере 3, но со следующими отличиями: перемешивание смеси осуществляли в течение 30 минут при температуре 90÷100°С, а полученную смесь гранулировали с ретуром при ретурном числе 1:2,0. Технологические параметры, состав продукта и свойства продукта представлены в таблице. Полученный по этому примеру продукт имеет более низкий выход товарной продукции, при этом снижается степень конверсии и производительность процесса. Кроме того, увеличивается пылеунос продукта и происходит забивка оборудования.

Пример 13 (по прототипу). В смеситель подавали плав аммиачной селитры концентрацией 85÷86 мас.% в количестве 13,8 т/ч (44 мас.%), через дозировочные питатели подавали хлористый калий в количестве 13,0 т/ч (48 мас.%), цеолит в количестве 1,08 т/ч (4 мас.%); фосфат магния - 0,54 т/ч (2 мас.%), сульфат аммония - 0,54 т/ч (2 мас.%); аммиак для регулирования рН. Перемешивание смеси осуществляли в течение 30 минут при температуре 120÷130°С, рН смеси поддерживали на уровне 7,5 подачей аммиака. Далее способ осуществляли аналогично примеру 1. Технологические параметры и свойства продукта представлены в таблице.

Пример 14 (контрольный). В смеситель подавали плав аммиачной селитры концентрацией 85÷86 мас.% в количестве 13,9 т/ч (44 мас.%), через дозировочные питатели подавали хлористый калий в количестве 14,1 т/ч (52 мас.%), цеолит в количестве 1,08 т/ч (4 мас.%); аммиак для регулирования рН. Перемешивание смеси осуществляли в течение 30 минут при температуре 120÷130°С, рН смеси поддерживали на уровне 7,5 подачей аммиака. Далее способ осуществляли аналогично примеру 1. Технологические параметры и свойства продукта представлены в таблице.

Источники информации

1. Патент Российской Федерации №2154620, МПК С 05 С 1/02, 2000 г.

2. Патент Франции №1476269, МПК C 05 D 1/02, 1966 г.

3. Патент Российской Федерации №2233823, МПК C 05 G 1/00, 2004 г. (прототип).

4. Позин Е.М. Технология минеральных солей (удобрений, пестицидов, промышленных солей, сплавов и кислот). Часть 2, 4-е издание. Изд-во «Химия», Ленингр. отд., 1974, с.1208.

1. Способ получения сложного гранулированного азотно-калийного удобрения, включающий смешение плава нитрата аммония с твердым хлоридом калия и целевой минеральной добавкой, снижающей вымывание удобрения из почвы, в присутствии аммиака, количество которого выбирается из условия поддержания рН перемешиваемой смеси в интервале 6,5÷7,5, грануляцию смеси в барабанном грануляторе и сушку полученного продукта, отличающийся тем, что в качестве целевой минеральной добавки используют фосфогипс, исходные компоненты подают на смешение при следующем соотношении, мас.%:

Нитрат аммония 33÷69

Хлорид калия 22÷65

Фосфогипс 2÷9

а гранулирование осуществляют при ретурном числе 1:(2,0÷2,5).

2. Способ по п.1, отличающийся тем, что смешение и перемешивание компонентов смеси осуществляют при температуре 100÷130°С в течение 20-30 мин.