Охлаждаемая лопатка ротора для промышленной газотурбинной установки (варианты)

Иллюстрации

Показать всеОхлаждаемая лопатка ротора для промышленной газотурбинной установки имеет передний и задний контуры для охлаждающего воздуха. Перо лопатки имеет спинку и корыто, соединяющиеся в области передней кромки и в области задней кромки с образованием полости между ними, через которую проходят, по меньшей мере, частично контуры для охлаждающего воздуха и в которой расположены первый, передний петлевой, канал и второй, задний петлевой канал. У каждого из каналов имеется отрезок, в котором поток направлен вверх, и участок, в котором поток направлен вниз. Каждый петлевой канал имеет три отрезка, последовательно соединенные между собой и взаимно смещенные в продольном направлении, так что поток охлаждающего воздуха, поступающий в соответствующий канал, последовательно проходит через указанные отрезки, начиная со средней области пера, с выпуском охлаждающего воздуха из третьего отрезка. Лопатка ротора содержит наборы ленточных выступов на боковых стенках спинки и корыта пера. Ленточные выступы каждого набора взаимно смещены в продольном направлении с заданным шагом, а также пространственно отделены и, по существу, параллельны смежным ленточным выступам того же набора на другой стенке. Каждый ленточный выступ находится внутри одного из отрезков соответствующего канала и характеризуется высотой выступа, измеряемой относительно смежной части боковой стенки, и отношением высоты выступа к шагу выступов для данного отрезка. В одном варианте ленточные выступы имеют постоянную высоту и постоянный шаг по всему отрезку соответствующих каналов для большинства отрезков каналов, за исключением отрезков, ближайших к областям входной и выходной кромок пера лопатки. Изобретение снижает затраты на изготовление лопатки. 2 н. и 16 з.п. ф-лы, 9 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к охлаждаемым компонентам аэродинамического профиля типа применяемых в промышленных газотурбинных установках и, более конкретно, к структуре, обеспечивающей подачу текучей среды, такой как воздух, к критическим зонам аэродинамического профиля.

Уровень техники

Газотурбинные установки для воздушных судов используют лопатки ротора (называемые также рабочими лопатками), которые в типичном случае подвергаются охлаждению с целью уменьшения температурных напряжений. Уменьшение напряжений обеспечивает достаточную структурную прочность и долговечность турбинных лопаток. Были разработаны очень сложные схемы внутреннего охлаждения лопатки с использованием каналов для протекания текучей среды, в частности воздуха, имеющих извилистую (петлевую) форму.

В подобных применениях типичным является также использование теплопроводящих элементов, таких как ленточные, или полосковые выступы, служащих для создания турбулентного потока. Конструкции таких выступов (описанные, например, в патентах США №5695321, F 01 D 005/18, 09.12.1997 и 5738493, F 04 D 029/58, 14.04.1998) становятся все более сложными, в частности, предусматривающими вариации выступов по высоте, длине и углу наклона по отношению к направлению потока текучей среды в соответствующем канале. Эти конструкции определяются, в основном, учетом микроскопических факторов усиления теплопередачи в очень малой зоне пера лопатки, хотя и относятся к перу лопатки в целом.

Подобные теплопроводящие элементы увеличивают способность структуры пера лопатки передавать тепло охлаждающей текучей среды при ее движении внутри пера. Одним из показателей качества подобных конструкций является эффективность теплопередачи структуры, определяемая как мера способности части канала передавать тепло при наличии заданной разности температур от стенки, ограничивающей отрезок канала, к охлаждающей текучей среде, протекающей по данному отрезку с определенной скоростью и при определенной температуре. Эффективность теплопередачи при неизменных прочих параметрах повышается при увеличении высоты выступа или уменьшении угла разворота между выступами при увеличении падения давления, под действием которого создается поток, во время протекания мимо выступов. Для сравнения получаемых результатов удобно использовать параметр, представляющий собой нормализованное отношение высоты выступов к углу их взаимного разворота, т.е. значение высоты выступа, деленное на угол разворота и умноженное на 100.

После определения названных конкретных параметров для малых зон пера лопатки необходимо еще решить проблему их использования таким образом, чтобы усилить теплопередачу, но не допустить неприемлемого возрастания стоимости изготовления.

Одну из важных областей для задач подобного рода представляют собой лопатки для промышленных газотурбинных установок. Наиболее близким аналогом предложенных технических решений является охлаждаемая лопатка ротора для промышленной газотурбинной установки, описанная в документе US 5395212 А, F 01 D 005/18, 07.03.1995. Известная лопатка имеет передний контур для охлаждающего воздуха и задний контур для охлаждающего воздуха. При этом перо лопатки имеет входную и выходную кромки, а также боковые стенки, образующие спинку и корыто пера. Между корытом и спинкой пера образована полость, через которую проходят контуры для охлаждающего воздуха и в которой расположены первый, передний петлевой канал и второй, задний петлевой канал. Известная лопатка ротора содержит также наборы ленточных выступов в каждом из петлевых каналов. При этом ленточные выступы каждого набора взаимно смещены в продольном направлении с заданным шагом, а также пространственно отделены от смежных ленточных выступов того же набора на другой стенке.

Поскольку в данной лопатке отношение высоты выступов к их шагу не оптимизировано по длине каждого петлевого канала, известное техническое решение характеризуется ограниченной эффективностью теплопередачи и, как следствие, ограниченной эффективностью охлаждающего контура в целом.

Раскрытие изобретения

В связи с изложенным задача, на решение которой были направлены усилия изобретателей, заключается в разработке таких схем охлаждения пера лопатки в промышленных газотурбинных установках, которые обеспечивают приемлемую эффективность теплопередачи и приемлемую стоимость.

Настоящее изобретение частично основано на осознании того, что лопатка ротора в промышленной газотурбинной установке подвергается максимальной тепловой нагрузке при работе в стационарных условиях. При этом в ней существуют зоны локализации максимальной тепловой нагрузки, положение которых на пере лопатки остается относительно постоянным в течение длительных периодов. Положение этих зон не изменяется даже в случае изменений температуры потока текучей среды по длине канала, которые могут иметь место в случае использования камер сгорания трубчатого или трубчато-кольцевого типов. Таким образом, по сравнению с лопатками газотурбинных установок воздушных судов, положение высокотемпературных зон на лопатках промышленных установок можно считать постоянным во времени. Применительно к газотурбинным установкам воздушных судов максимальные тепловые нагрузки в типичном случае имеют место во время переходных периодов при взлете, т.е. на минимальной высоте, со снижением нагрузок при работе в стабильном крейсерском режиме. В этих условиях размеры и положение зон максимальной тепловой нагрузки смещаются по перу лопатки в связи с изменением характеристик охлаждающего потока воздуха при изменении режима полета, а также в связи с изменением тепловой нагрузки на канал охлаждения пера в результате изменения температуры и скорости газа в указанном канале.

Названное обстоятельство позволяет более тщательно оптимизировать конструкцию внутренних охлаждающих каналов в промышленной газотурбинной установке и сообщает некоторую гибкость в выборе конструкции, т.е. дает возможность разработать лопатку с пером, более простым в изготовлении, чем у лопаток, применяемых на авиационных газотурбинных установках. Такое упрощение может быть достигнуто в лопатках для промышленных газотурбинных установок за счет сокращения вариаций, в частности в конструкции наборов ленточных выступов по сравнению с аэродинамическим профилем (пером) лопатки авиационного двигателя, где необходимо учитывать смещение положения зоны максимальной теплопередачи при переходе на другой рабочий режим.

Кроме того, настоящее изобретение частично основывается на осознании того, что применительно к перу лопатки для промышленной газотурбинной установки, имеющему два петлевых канала, каждый из которых включает в себя три последовательно соединенных отрезка для протекания по ним охлаждающего воздуха от средней части пера к областям вблизи кромок пера, максимальная тепловая нагрузка имеет место в областях входной и выходной кромок. Охлаждающий воздух течет к третьему отрезку каждого петлевого канала, ближайшему по отношению к области соответствующей кромки, и выводится из петлевого канала через этот третий отрезок. Дополнительно в этой известной конфигурации предусматривается канал для охлаждающего воздуха в области входной кромки, т.е. лежащий между петлевым каналом и входной кромкой.

В соответствии с настоящим изобретением охлаждаемая рабочая лопатка (лопатка ротора) для промышленной газотурбинной установки согласно первому основному варианту выполнения имеет передний контур для охлаждающего воздуха и задний контур для охлаждающего воздуха. При этом перо лопатки по изобретению имеет область входной кромки, область выходной кромки и среднюю область, расположенную между областями входной и выходной кромок, а также боковые стенки, образующие спинку и корыто пера и соединяющиеся в области передней кромки и в области задней кромки с образованием полости между ними. Через данную полость проходят, по меньшей мере, частично контуры для охлаждающего воздуха, причем в ней расположены первый, передний петлевой канал и второй, задний петлевой канал.

В каждом из петлевых каналов имеются три последовательно соединенных отрезка для протекания по ним охлаждающего воздуха от средней области пера к соответствующей области кромки пера. При этом в каждом отрезке каждого петлевого канала имеются ленточные выступы (для краткости называемые также просто "выступы"), а отношение высоты выступа к шагу выступов, по меньшей мере, на одном из участков последующего отрезка выбрано большим, чем для предыдущего отрезка. Это сделано для того, чтобы повысить эффективность теплопередачи каждого последующего отрезка по мере приближения охлаждающего воздуха, протекающего в каждом петлевом канале, к области соответствующей кромки пера. Шаг выступов для наборов ленточных выступов в каждом отрезке выбран постоянным (за исключением последнего отрезка, через который охлаждающий воздух выводится из канала) для упрощения изготовления и контроля пера при более интенсивном отводе тепла из областей кромок пера по сравнению со средней областью.

В одном из конкретных вариантов осуществления изобретения третьи отрезки в обоих (переднем и заднем) петлевых каналах, по меньшей мере, на одном из своих участков характеризуются значением высоты выступа, превышающим аналогичные значения для остальных отрезков.

Далее, в соответствии с изобретением третьи отрезки в обоих (переднем и заднем) петлевых каналах, по меньшей мере, на одном из своих участков характеризуются значениями высоты выступа и нормализованным отношением высоты выступа к шагу выступов, превышающими аналогичные значения для второго отрезка. Благодаря этому в процессе протекания воздуха по заданному направлению через указанные каналы повышение эффективности теплопередачи третьими отрезками по сравнению со вторыми отрезками выше, чем аналогичное повышение эффективности для вторых отрезков по сравнению с первыми отрезками.

Кроме того, согласно изобретению в третьем отрезке как переднего, так и заднего петлевых каналов имеются первый участок, к которому поступает охлаждающий воздух из второго отрезка, и второй участок, расположенный по ходу потока за первым участком. При этом наборы ленточных выступов в третьем отрезке, расположенные на его втором участке, имеют значения высоты выступа и отношения высоты выступа к шагу выступов, превышающие аналогичные значения в тех же наборах, расположенных на его первом участке, а также в наборах для второго отрезка того же контура. Кроме того, одна из характеристик наборов ленточных выступов во втором отрезке, представляющих собой значения высоты выступа и отношения высоты выступа к шагу выступов, превышает аналогичную характеристику выступов в первом отрезке для того, чтобы обеспечить последовательное повышение эффективности теплопередачи вторых и третьих отрезков последовательно по ходу потока охлаждающего воздуха.

В соответствии с одним из вариантов высота выступа и отношение высоты выступа к шагу выступов в наборах ленточных выступов в отрезках переднего и заднего петлевых каналов, расположенных в первом и втором отрезках, не увеличиваются по всей длине отрезка.

В соответствии с еще одним из вариантов лопатка ротора снабжена третьим каналом, расположенным между входной кромкой и третьим отрезком переднего петлевого канала. У этого третьего канала имеется первый участок, смежный с хвостовиком, и второй участок, смежный с вершиной пера и характеризующийся большими значениями высоты выступа и отношения высоты выступа к шагу выступов, чем у указанного первого участка. Желательно также, чтобы второй участок третьего канала, примыкающий к вершине, характеризовался большими значениями высоты выступа и отношения высоты выступа к шагу выступов, чем у первого участка данного (третьего) канала, примыкающего к хвостовику.

В предпочтительном варианте лопатка ротора содержит хвостовик, имеющий первый проход для охлаждающего воздуха, через который проходит передний контур для охлаждающего воздуха и который обеспечивает связь по потоку воздуха с передней частью полости для охлаждающего воздуха с целью подачи охлаждающего воздуха к каналу в области передней кромки и к переднему петлевому каналу. Хвостовик имеет также второй проход для охлаждающего воздуха, через который проходит задний контур для охлаждающего воздуха и который обеспечивает связь по потоку воздуха с задней частью полости для охлаждающего воздуха с целью подачи охлаждающего воздуха к заднему петлевому каналу. При этом каждый проход характеризуется средним поперечным сечением, измеряемым перпендикулярно соответствующему контуру на каждом участке по длине контура, и связан с камерой, которая расположена смежно с указанной полостью и имеет поперечное сечение, превышающее среднее поперечное сечение расположенной перед ней части указанного прохода. Данное увеличение поперечного сечения камеры выполнено для уменьшения скорости охлаждающего воздуха в рабочих условиях с целью повышения статического давления охлаждающего воздуха перед его поступлением внутрь пера и уменьшения потерь в указанном проходе.

Согласно второму основному варианту выполнения охлаждаемая лопатка ротора для промышленной газотурбинной установки содержит:

хвостовик, обеспечивающий крепление лопатки ротора к роторному диску, и перо, имеющее первое ребро, которое расположено в средней области пера с ориентацией в продольном направлении, доходит до верхней стенки и разделяет полость, образованную в пере, на переднюю и заднюю части. В передней части полости пера имеются;

второе ребро, расположенное от стенки хвостовика до верхней стенки и пространственно отделенное от входной кромки пера с образованием между ней и указанным ребром третьего канала вблизи входной кромки, состоящего из единственного отрезка, который связан по потоку с первым проходом для охлаждающего воздуха,

третье ребро, отходящее от стенки хвостовика и пространственно смещенное в поперечном направлении от первого ребра с образованием между указанными ребрами первого отрезка переднего петлевого канала, причем третье ребро образует стенку второго отрезка указанного канала и пространственно отделено в продольном направлении от верхней стенки зоной первого колена, соединяющего указанные первый и второй отрезки,

четвертое ребро, отходящее от верхней стенки, пространственно смещенное относительно третьего ребра и ограничивающее, совместно с ним, указанный второй отрезок, а также пространственно смещенное относительно второго ребра и ограничивающее, совместно с ним, указанный третий отрезок, причем четвертое ребро пространственно отделено от стенки хвостовика зоной второго колена в переднем петлевом канале.

В задней части полости имеется пятое ребро, отходящее от стенки хвостовика и пространственно смещенное в поперечном направлении от первого ребра с образованием между указанными ребрами первого отрезка заднего петлевого канала. При этом пятое ребро образует стенку второго отрезка указанного канала и пространственно отделено в продольном направлении от верхней стенки зоной первого колена, соединяющего указанные первый и второй отрезки заднего петлевого канала. В задней части полости имеется также шестое ребро, отходящее от верхней стенки, пространственно смещенное относительно пятого ребра и ограничивающее, совместно с ним, указанный второй отрезок, а также пространственно смещенное относительно выходной кромки и ограничивающее, совместно с ней, указанный третий отрезок, причем шестое ребро пространственно отделено от стенки хвостовика зоной второго колена в заднем петлевом канале.

В качестве одного из наиболее существенных признаков настоящего изобретения можно отметить использование охлаждаемого пера лопатки с передним и задним петлевыми каналами, у которых входной отрезок, расположенный в средней области пера, снабжен ленточными выступами только в переднем, но не в заднем петлевом канапе. Другим важным признаком является неизменность высоты ленточных выступов по всей длине отрезка в большинстве отрезков обоих каналов. Следующим признаком является изменение параметров (характеристик) ленточных выступов от отрезка к отрезку с соответствующим повышением эффективности теплопередачи последовательно по ходу потока охлаждающего воздуха. В качестве еще одного признака можно отметить угловое положение ленточных выступов, которые образуют острый угол со смежной внутренней структурой, ограничивающей каждый петлевой канал. В качестве дополнительного признака одного из вариантов осуществления можно отметить угловую ориентацию ленточных выступов в третьем канале, которые образуют своим передним краем острый угол с ребром переднего петлевого канала (т.е. со вторым ребром).

Основное преимущество, реализуемое с помощью изобретения, заключается в снижении затрат на изготовление пера в связи с упрощением его контроля и изготовления. Данное преимущество достигается благодаря созданию охлаждаемого пера лопатки, имеющего относительно постоянную высоту и относительно постоянный шаг ленточных выступов в большинстве отрезков охлаждающих каналов, выполненных внутри пера. Еще одним преимуществом является долговечность пера в рабочих условиях. Она обусловлена достаточно хорошим охлаждением областей входной и выходной кромок пера за счет перераспределения части охлаждающего воздуха от средней области пера к переднему петлевому каналу и усиления охлаждения зоны, охлаждаемой посредством переднего петлевого канала, с помощью дополнительного канала в области входной кромки пера.

Краткое описание чертежей

Перечисленные особенности и преимущества настоящего изобретения станут более понятными в свете нижеследующего подробного описания изобретения совместно с прилагаемыми чертежами.

Фиг.1 соответствует схематичному перспективному изображению, с частичным вырывом, промышленной газотурбинной установки в собранном состоянии.

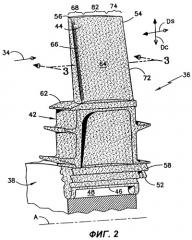

Фиг.2 - перспективное изображение части роторного узла промышленной газотурбинной установки по фиг.1, на котором часть роторного узла удалена, чтобы показать часть роторного диска и охлаждаемую лопатку ротора.

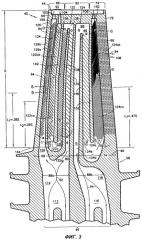

На фиг.3 лопатка по фиг.2 представлена в продольном сечении, чтобы показать структуру ее внутреннего пространства.

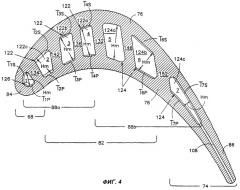

Фиг.4 соответствует сечению лопатки поперечной плоскостью, которая на фиг.3 проходит на уровне L1, т.е. рассекает лопатку на высоте, примерно соответствующей 40% ее полной длины, и показывает передний петлевой канал, задний петлевой канал и третий канал в области входной кромки; обозначена также минимальная ширина канала, измеряемая в плоскости, проходящей через хорду пера лопатки.

Фиг.5 представляет собой схематичное изображение сечения части петлевых каналов, иллюстрирующее набор выступов, расположенных на каждом отрезке каналов с заданным взаимным смещением по сечению пера, которое для ясности понимания изображено неполностью.

На фиг.6 представлено схематичное изображение сечения частей петлевых каналов, показанных на фиг.5, иллюстрирующее относительную высоту выступов по сравнению с минимальной высотой канала.

На фиг.7 в графической форме представлены высота выступов в милах (1 мил=0,025 мм), а также безразмерная величина, соответствующая отношению высоты выступа к шагу смещения, умноженному на 100, для последовательно соединенных отрезков переднего и заднего петлевых каналов.

На фиг.8А и 8В приведены схематичные изображения переднего и заднего петлевых каналов, аналогичные изображениям этих каналов на фиг.7. Здесь все три отрезка в каждом канале показаны прилежащими друг к другу. На изображения каналов наложены графические представления высоты выступов (в милах) и безразмерное отношение высоты выступа к шагу смещения, умноженное на 100.

На фиг.9 дано схематичное частичное перспективное изображение части одного из каналов на виде по направлению потока охлаждающего воздуха. Здесь иллюстрируется соотношение между выступом и смежными внутренними структурами пера лопатки, а также траекторией потока охлаждающего воздуха.

Осуществление изобретения

На фиг.1 представлено схематичное перспективное изображение с частичным вырывом, иллюстрирующее в собранном положении турбоагрегат 10, включающий в себя промышленную газотурбинную установку 12. В состав турбоагрегата входит корпус, представленный стенкой 14 и имеющий воздухозаборное окно для впуска воздуха 16 внутрь корпуса, а также выпускное окно 18 для вывода из корпуса выхлопных газов. Промышленная газотурбинная установка 12 имеет в своем составе компрессорную секцию 22, камеру 24 (секцию) сгорания и турбинную секцию 26, в состав которой входит турбина (не изображена). У промышленной газотурбинной установки имеется роторный узел с валом (не изображен), ориентированным по оси А. Данный вал передает энергию в компрессорную секцию; кроме того, по нему выхлопные газы поступают к турбине для приведения ее во вращение. Турбина связана вторым валом 28 с электрической машиной, такой как генератор 32 для передачи этому генератору механической энергии вращения.

Контур 34 для рабочей газовой среды проходит через компрессорную секцию 33, секцию 24 сгорания и турбинную секцию 26. Рабочая газовая среда в виде воздуха протекает через компрессорную секцию, в которой происходит сжатие газов. В камере сгорания воздух смешивается с топливом и результирующая смесь сжигается с приданием газам дополнительной энергии. Горячие рабочие газы под высоким давлением расширяются в турбинной секции и приводят во вращение роторный узел. Энергия вращения используется для сжатия газов в компрессорной секции, которые, как было указано, затем приводят в действие турбину. Меньшая часть рабочих газов (воздуха) после сжатия в компрессорной секции подается к турбинной секции для охлаждения критических компонентов этой секции.

На фиг.2 дано перспективное изображение части роторного узла 36, входящего в промышленную газотурбинную установку 12, показанную на фиг.1. Роторный узел включает в себя диск 38 ротора (роторный диск) и рабочую лопатку (лопатку ротора) 42, которая закреплена на роторном диске. У лопатки ротора имеется наружная поверхность 44 и внутренняя поверхность 46. Охлаждаемая лопатка ротора характеризуется продольным направлением DC ориентации своего пера и поперечным направлением Ds, соответствующим хорде пера лопатки. При работе турбины охлаждаемая лопатка ротора находится в потоке горячей рабочей среды.

Охлаждающий воздух течет от компрессорной секции 22 к источнику охлаждающего воздуха, представленному на фиг.2 зоной 48 подачи охлаждающего воздуха для охлаждения лопатки 42 ротора. Внутренняя часть 46 лопатки выполнена с возможностью приема охлаждающего воздуха для охлаждения лопатки ротора. Охлаждение необходимо для того, чтобы удерживать рабочую температуру лопатки ротора в пределах, которые являются допустимыми для материала, из которого она изготовлена.

Охлаждаемая лопатка ротора имеет внутренний край 52 и наружный край 54 с вершинной зоной 56, расположенной на наружном краю 54. Корневая часть (хвостовик) 58 у внутреннего края 52 лопатки ротора обеспечивает крепление лопатки ротора к роторному диску. У лопатки ротора имеются также полка (платформа) 62 и перо 64, отходящее в наружном направлении от полки. У пера 64 лопатки имеется продольная ось (не изображена), расположенная перпендикулярно оси А газотурбинной установки (т.е. вертикально на фиг.2). Перо лопатки образовано множеством участков аэродинамического профиля, которые ориентированы вдоль хорды пера и наложены друг на друга в направлении продольной оси. У пера 64 имеется входная кромка 66 и зона 68 вблизи входной кромки, которая отходит от входной кромки 66 в направлении назад. Перо имеет также выходную кромку 72 и область 74 вблизи выходной кромки, которая отходит от выходной кромки в направлении вперед. У пера имеется выпуклая боковая сторона 76, называемая спинкой, и вогнутая боковая сторона 78, называемая корытом (см. фиг.4). Каждая из этих сторон расположена между областью вблизи входной кромки (называемую также "областью входной кромки") и областью вблизи выходной кромки (называемую также "областью выходной кромки"). У пера можно выделить также среднюю область 82, которая расположена между областями вблизи входной и выходной кромок.

На фиг.3 лопатка ротора по фиг.2 представлена на виде спереди и в продольном сечении для того, чтобы проиллюстрировать структуру внутренней поверхности 46 лопатки. Корыто 78 соединено со спинкой 76 в области 68 передней кромки с образованием структуры в форме лопасти аэродинамического профиля, соответствующей передней стенке 84. Аналогично, корыто 78 соединено со спинкой 76 в области 74 задней кромки с образованием структуры в форме лопасти аэродинамического профиля, соответствующей задней стенке 86. Между корытом 78 и спинкой 76, взаимно смещенными вдоль хорды пера, образована полость 88, предназначенная для подачи в нее охлаждающего воздуха от зоны 48 подачи.

У лопатки 42 ротора имеется передний проточный контур 92 для охлаждающего воздуха и задний проточный контур 94 для охлаждающего воздуха. Эти контуры проходят через стенку 96 хвостовика 58, ориентированную в направлении хорды пера. В вершинной зоне 56 пера имеется верхняя стенка 98. Множество выпускных отверстий, представленных на фиг.3 отверстиями 102, 104 и 106 и выполненных в стенке 98, обеспечивает сообщение полости 88 для охлаждающего воздуха с наружной поверхностью пера у верхней (наружной) стенки пера 64 лопатки. Задняя стенка 86 пера также снабжена множеством охлаждающих отверстий 108, расположенных со смещением в продольном направлении вдоль стенки 86. Эти отверстия также обеспечивают сообщение полости 88 с наружной поверхностью пера.

Как показано на фиг.3, в хвостовике выполнен первый проход 112 для охлаждающего воздуха, обеспечивающий связь лопатки по потоку охлаждающей текучей среды (воздуха) с компрессорной секцией 122 через зону 48 подачи. Этот первый проход 112 включает в себя первую камеру 114, первую проточную зону, расположенную по ходу потока воздуха перед первой камерой 114, и вторую проточную зону, расположенную за камерой 114 и имеющую больший объем, чем первая зона. В хвостовике выполнен также второй охлаждающий проход 116, который также обеспечивает связь лопатки по потоку охлаждающего воздуха с источником сжатого воздуха. Этот второй охлаждающий проход 116 включает в себя вторую камеру 118, первую проточную зону, расположенную по ходу потока перед второй камерой 118, и вторую проточную зону, расположенную за камерой 118 и имеющую больший объем, чем первая зона. Зона 48 подачи обеспечивает питание охлаждающим воздухом обоих названных проходов при одинаковом давлении. В альтернативном варианте зона подачи может содержать переднюю часть и заднюю часть, отделенные друг от друга и снабжаемые охлаждающим воздухом от компрессорной секции под различными давлениями.

На фиг.4 показано, в увеличенном масштабе, сечение лопатки поперечной плоскостью, которая на фиг.3 проходит на уровне L1, соответствующем примерно 40% длины S пера лопатки (L1=0,38S). Как показано на фиг.3 и 4, лопатка ротора имеет первый (передний) петлевой канал 122, второй (задний) петлевой канал 124 и третий канал 126 вблизи входной кромки пера. На фиг.4 показаны минимальные значения Hm ширины каждого канала в различных участках 1-7 сечения пера лопатки. Как видно из фиг.4, значения Hm измеряются от спинки 76 пера в направлении корыта 78 пера вдоль линии, перпендикулярной спинке пера. В названных каналах имеются ленточные выступы Т, изображенные в иллюстративных целях в увеличенном масштабе.

У пера лопатки имеются также ребра, которые ориентированы в продольном направлении и расположены от спинки 76 до корыта 78 пера. Они образуют внутренние структуры пера, примыкающие к петлевым каналам и формирующие их стенки. Кроме того, передняя стенка 84 пера вблизи его входной кромки, примыкающая к третьему каналу 126, расположенному у входной кромки, а также задняя стенка 86 вблизи выходной кромки пера, примыкающая к заднему петлевому каналу 124, тоже образуют внутренние структуры пера, формирующие стенки названных каналов. Каждый из петлевых каналов имеет три участка или отрезка (а именно отрезки 122а, 122b, 122с для переднего петлевого канала и 124а, 124b, 124с для заднего петлевого канала). Каждый отрезок ориентирован в продольном направлении и, как было указано, ограничен ребрами.

Первое ребро 132, ориентированное в продольном направлении, расположено в средней части 82 пера и проходит до стенки 98 в его вершинной зоне. Это ребро делит полость 88 на переднюю часть 88а и на заднюю часть 88b. Передняя часть 88а полости снабжена вторым ребром 134, которое расположено от стенки 96 хвостовика лопатки до стенки 98 в вершинной зоне пера. Это ребро пространственно отделено от входной кромки 66, так что между ними образуется третий канал 126.

Третье ребро 136, отходящее от стенки 96 хвостовика, пространственно отделено в направлении хорды пера от первого ребра 132, так что между ними располагается первый отрезок 122а переднего петлевого канала 122. Третье ребро 132 ограничивает также второй отрезок 122b этого канала. Третье ребро 132 пространственно отделено от верхней стенки 98, благодаря чему между ними образуется первое колено 138, сопрягающее первый и второй отрезки переднего петлевого канала.

Четвертое ребро 142, отходящее от верхней стенки 98 вершинной зоны пера, пространственно смещено в направлении хорды пера относительно третьего ребра 136 и вместе с ним ограничивает второй отрезок 122b. Четвертое ребро пространственно смещено также в направлении хорды пера относительно второго ребра 134 и вместе с ним ограничивает третий отрезок 122с. Далее, четвертое ребро пространственно отделено от стенки хвостовика, за счет чего между ними формируется второе колено 144 для переднего петлевого канала 122.

В задней части 88b полости имеется пятое ребро 146, отходящее от стенки 98 хвостовика. Пятое ребро пространственно смещено в направлении хорды пера относительно первого ребра и вместе с ним ограничивает первый отрезок 124а заднего петлевого канала 124. Пятое ребро ограничивает также второй отрезок 124b этого канала. Далее, пятое ребро пространственно отделено от стенки вершинной части пера, за счет чего между ними формируется первое колено 148 для заднего петлевого канала.

В задней части пера имеется шестое ребро 152, которое выступает в продольном направлении из стенки 98 вершинной зоны пера. Шестое ребро пространственно смещено в направлении хорды пера относительно пятого ребра и вместе с ним ограничивает второй отрезок 124b. Шестое ребро пространственно смещено также в направлении хорды пера относительно задней стенки 86 пера и вместе с ним ограничивает второй отрезок 124b. Далее, четвертое ребро пространственно отделено от стенки хвостовика, за счет чего между ними формируется второе колено 154 для заднего петлевого канала 122.

У каждого из каналов, в том числе у переднего петлевого канала 122, у заднего петлевого канала 124 и у третьего канала 126 вблизи передней кромки пера имеется выходной конец 158, 162, 156 соответственно. Каждый выходной конец канала сообщается по потоку с соответствующим ему выпускным отверстием 104, 106, 102. Названные отверстия проходят через вершинную зону 56 пера, сообщаясь с наружной поверхностью пера 44. Таким образом, выпускное отверстие обеспечивает сообщение выходного конца соответствующего канала с наружной поверхностью пера.

Каждый из каналов, включая передний петлевой канал 122, задний петлевой канал 124 и третий канал 126 вблизи передней кромки пера снабжен, по меньшей мере, одним набором ленточных выступов Ts со стороны спинки пера и, по меньшей мере, одним набором выступов Тр со стороны корыта. Таким образом, для каждого канала сформированы, по меньшей мере, два набора выступов. В варианте, представленном на чертежах (см., например, фиг.4, 6), передний петлевой канал снабжен выступами со стороны спинки и со стороны корыта в каждом из своих отрезков. Набор выступов почти полностью (на 90%) перекрывает длину соответствующего отрезка. Однако некоторые преимущества, создаваемые настоящим изобретением, могут быть реализованы и при меньшем перекрытии.

Итак, первый отрезок 122а снабжен наборами Т4р и T4s выступов, выполненными соответственно на его сторонах, примыкающих к корыту и спинке пера. Второй отрезок 122b снабжен наборами Т3р и T3s выступов, выполненными соответственно на его сторонах, примыкающих к корыту и спинке пера. Третий отрезок 122с снабжен наборами Т2р и T2s выступов, выполненными соответственно на его сторонах, примыкающих к корыту и спинке пера. У третьего отрезка имеется первый участок 122са, к которому поступает охлаждающий воздух из второго отрезка, и второй участок 122cb, расположенный по ходу потока за первым участком (фиг.6). При этом наборы ленточных выступов в третьем отрезке, расположенные на его втором участке 122cb, имеют значения высоты выступа и отношения высоты выступа к шагу выступов, превышающие аналогичные значения в тех же наборах, расположенных на его первом участке 122са, а также в наборах для второго отрезка 122b того же контура.

Задний петлевой канал не имеет выступов на своем первом отрезке. Его второй и третий отрезки снабжены наборами ленточных выступов. В частности, второй отрезок снабжен наборами Т6р и T6s ленточных выступов, выполненными соответственно на его сторонах, примыкающих к корыту и спинке пера. Третий отрезок снабжен наборами Т7р и T7s ленточных выступов, выполненными соответственно на его сторонах, примыкающих к корыту и спинке пера. При этом у третьего отрезка имеется входная по потоку часть и выходная часть, причем выступы выходной части несколько отличаются от выступов входной части.

Выступы Т на каждой стороне, примыкающей к спинке 76 или корыту 78 пера, расположены с взаимным смещением в продольном направлении, имеющем определенный шаг, а также со смещением относительно выступов, расположенных на противоположной стороне канала (фиг.6). Для каждого ленточного выступа могут быть определены передний (по направлению потока охлаждающего воздуха) и задний края, а также стенка канала, из которой он выступает. Например, на отрезке 122b (см. фиг.9) имеется ленточный выступ Т3 (точнее T3s) на боковой стенке, соответствующей спинке пера, причем у этого выступа имеется передний край (T3su) и задний край (T3sd). Выступы каждого набора параллельны друг другу и параллельны выступам на противоположной боковой стенке канала. Каждый ленточный выступ характеризуется высотой Н, измеряемой от примыкающей к нему части боковой стенки и далее обозначаемой как "e", и отношением (e/p) высоты выступа к шагу выступов, характеризующему их взаимное смещение. Это отношение может быть нормализовано путем умножения на 100. Каждый ленточный выступ со стороны своего входного края образует острый угол, примерно равный 45°, с примыкающей к нему внутренней структурой пера, ограничивающей петлевой канал.

На некоторых участках канала выступы могут быть удалены для того, чтобы обеспечить возможность измерения толщины стенки лопатки в процессе ее изготовления. Это решение позволяет также осуществлять контроль качества изготовления пера лопатки. Соответствующие участки отмечены индексом Q (фиг.3). Удаление части или всего выступа для указанной цели не рассматривается как изменение шага в наборе соответствующих выступов. В типичном случае удаление выступа (полностью или частично) для целей контроля качества будет иметь место на трех участках каждой боковой стенки каждого отрезка канала.

В приводимой ниже таблице для одного из вариантов настоящего изобретения приводятся значения высоты (HT) выступов, шага (PT) смещения и нормализованного отношения ((e/p)×100) высоты выступа к шагу выступов. Эти данные приводятся для ленточных выступов, примыкающих к продольно внутренней и продольно внешней частям каждого набора выступов. В таблице приведены значения минимального расстояния Hp (т.е. Hm) между боковыми стенками со стороны спинки и корыта пера, измеренные в осевом направлении на высоте, составляющей примерно 40% высоты S пера (Ls=0,38S - см. фиг.3