Двухвальный универсальный кривошипно-коромысло-шатунный механизм и двигатель внутреннего сгорания на его основе

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано в двигателях внутреннего сгорания, насосах, компрессорах и иных устройствах. Технический результат заключается в создании механизма взаимного преобразования возвратно-поступательного и вращательного движения с возможностью задания параметров, характеризующих возвратно-поступательное движение. Применение указанного механизма в двигателях обеспечивает повышение значения крутящего момента на его валу. Согласно изобретению механизм преобразования возвратно-поступательного движения во вращательное состоит из двух синхронно вращающихся коленчатых валов, расположенных параллельно и связанных друг с другом шестернями с передаточным отношением, равным единице, коромысла, концы которого шарнирно связаны с одноименными шатунными шейками двух указанных коленчатых валов, и штанги, закрепленной с возможностью перемещения в направляющей. При этом штанга одним концом связана со средним шарниром коромысла, а другим концом связана с поршнем или иной деталью. Каждый из концов коромысла шарнирно связан с шатунной шейкой одного из коленчатых валов, посредством пары шатунов таким образом, что пара шатунов, связанная с одним из коленчатых валов, расположена перекрестно к паре шатунов, связанной с другим коленчатым валом. 2 н. и 6 з.п. ф-лы, 14 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано в двигателях внутреннего сгорания, насосах, компрессорах и механизмах для передачи возвратно-поступательного движения какой-либо детали во вращательное движение коленвалов и с вращательного движения коленвалов в возвратно-поступательное движение какой-либо детали с возможностью задавания параметров характеристики этого возвратно-поступательного движения.

Из описания к патенту СН 187502, опубликованному 1936 г., известен двигатель внутреннего сгорания (далее по тексту ДВС), в котором применен двухвальный кривошипно-шатунный механизм (далее по тексту КШМ) с траверсой для преобразования возвратно-поступательного движения с поршня во вращательное движение валов.

Недостатком применения известного КШМ является то, что максимум крутящего момента в данном ДВС начинается после половины рабочего хода поршня и этот максимум зависит от диаметра валов, что не может обеспечить высокий коэффициент полезного действия (далее по тексту КПД) двигателя из-за неполного использования энергии расширяющегося рабочего газа.

Технической задачей, на решение которой направлено заявляемое изобретение, является создание кривошипно-коромысло-шатунного механизма (далее по тексту ККШМ) с повышенным максимальным и суммарным значением крутящего момента на валу механизма при передаче через коромысло и шатуны возвратно-поступательного движения ползуна, какой-либо детали или поршня (далее по тексту поршня) во вращательное движение валов, который дает возможность расширения выбора в проектировании различных значений его параметров, а в части создания ДВС, создания ДВС с высоким крутящим моментом, мощностью, КПД, экономичностью и снятия в нем ограничений по выбору диаметра цилиндра.

Кривошипно-коромысло-шатунный механизм, состоящий из двух валов, расположенных параллельно и связанных друг с другом шестернями с передаточным отношением, равным единице, и возможностью синхронного их вращения, одноименная шатунная шейка каждого вала посредством пары шатунов шарнирно связана с удаленным противолежащим концом коромысла, которое своим средним шарниром соединено с одним концом штанги, находящейся в направляющей штанги и выполняющей роль ползуна, а другой конец штанги в свою очередь шарнирно соединен с поршнем, причем пара шатунов каждого вала может замениться одним шатуном П-образной формы, плечи коромысла и пары шатунов каждого вала могут иметь разную величину, а коромысло может иметь форму, при которой оси шарниров коромысла могут лежать в разных плоскостях.

Сущность заявляемого изобретения поясняется чертежами, где:

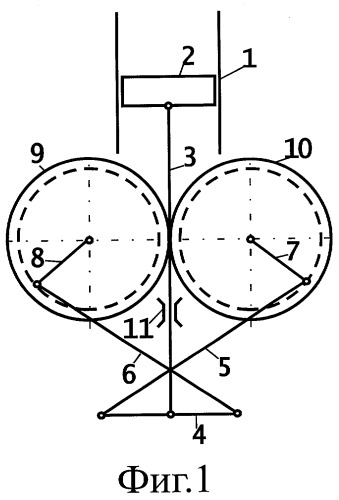

На фиг.1 показана кинематическая схема заявляемого механизма, где: 1 - цилиндр или направляющая ползуна, 2 - поршень или ползун, 3 - штанга, 4 - коромысло, 5 - левая пара шатунов, 6 - правая пара шатунов, 7 - левый коленчатый вал, 8 - правый коленчатый вал, 9 и 10 - шестерни, 11 - направляющая штанги.

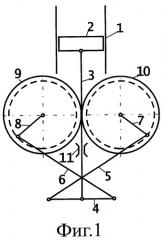

На фиг.2 показан вид снизу кинематической схемы заявляемого механизма, где: 1 - цилиндр или направляющая ползуна, 2 - поршень или ползун, 3 - штанга, 4 - коромысло, 5 - левая пара шатунов, 6 - правая пара шатунов, 7 - левый коленчатый вал, 8 - правый коленчатый вал, 9 и 10 - шестерни, 11 - направляющая штанги.

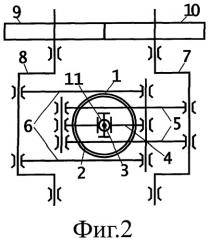

На фиг.3 показана кинематическая схема кривошипно-шатунного механизма в известном ДВС и силы, действующие в нем при его работе, где: 1 - цилиндр, 2 - поршень, 4 - коромысло, 5 - левая пара шатунов, 6 - правая пара шатунов, 7 - левый коленчатый вал, 8 - правый коленчатый вал, 9 и 10 - шестерни, 11 - цилиндр.

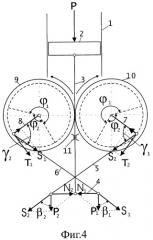

На фиг.4 показана кинематическая схема заявляемого механизма и силы, действующие в нем при его работе, где: 1 - цилиндр или направляющая ползуна, 2 - поршень или ползун, 3 - штанга, 4 - коромысло, 5 - левая пара шатунов, 6 - правая пара шатунов, 7 - левый коленчатый вал, 8 - правый коленчатый вал, 9 и 10 - шестерни, 11 - направляющая штанги.

На фиг.5 показан график зависимости перемещения поршня от угла поворота коленвалов, кривая 1 - перемещение поршня в известном КШМ, принятом за аналог, кривая 2 - перемещение поршня в заявляемом ККШМ.

На фиг.6 показаны собственные характеристики передачи крутящего момента механизмов в зависимости от угла поворота валов: кривая 1 - характеристика КШМ в известном двухвальном и традиционных одновальных ДВС, кривая 2 - характеристика механизма, заявляемого в изобретении.

К ДВС На фиг.7 показана кинематическая схема конструкции двигателя, где 1 - цилиндр, 2 - поршень, 3 - штанга, 4 - коромысло, 5 - левая пара шатунов, 6 - правая пара шатунов, 7 - левый коленчатый вал, 8 - правый коленчатый вал, 9 и 10 - шестерни, 11 - направляющая штанги.

На фиг.8 показана кинематическая схема заявляемых ККШМ и ДВС при перемещении поршня от НМТ к ВМТ при цикле сжатие.

На фиг.9. показана кинематическая схема заявляемых ККШМ и ДВС при перемещении поршня от ВМТ к НМТ при цикле расширение.

На фиг.10 показано как смещается максимум собственной характеристики передачи крутящего момента ККШМ в заявляемом ДВС в зависимости от величины угла α фиг.7 установки одного кривошипа относительно другого.

На фиг.11 показана кинематическая схема ККШМ механизма в заявляемом ДВС в положении, когда значение крутящего момента механизма максимально.

На фиг.12 показаны совмещенные в одни координаты графики: кривая 1 - собственная механическая характеристика передачи крутящего момента КШМ известного и традиционных ДВС, кривая 2 - давление рабочих газов при расширении рабочего заряда для известного ДВС.

На фиг.13 показаны совмещенные в одни координаты графики: кривая 1 - давление рабочих газов при расширении рабочего заряда для заявляемого ДВС, кривая 2 - собственная механическая характеристика передачи крутящего момента предлагаемого ККШМ и ДВС с одинаковым диаметром цилиндропоршневой группы (далее по тексту ЦПГ) с известным ДВС, кривая 3 - заявляемого ДВС с уменьшением площади поршня, но рабочим объемом ДВС, равным объему известного ДВС.

На фиг.14 - действующие значения крутящего момента при принятых значениях ЦПГ: кривая 1 - крутящий момент в известном ДВС, кривая 2 - крутящий момент в заявляемом ДВС с уменьшенной площадью поршня и рабочим объемом ДВС, равным объему известного ДВС.

ККШМ содержит два параллельно расположенных коленчатых вала 7 и 8 с возможностью синхронного вращения в любых направлениях за счет установленных на них шестерен 9 и 10 с соотношением 1:1. Одноименные шатунные шейки коленвалов 7 и 8 посредством пары шатунов для каждого вала 5 и 6 шарнирно и перекрестно связаны с удаленными противолежащими концами коромысла 4, коромысло в свою очередь своим средним шарниром соединено с одним концом штанги 3, которая перемещается в направляющей штанги 11 и другим концом шарнирно соединена с поршнем 2, перемещающимся в цилиндре 1, с поршня 2 через штангу 3 происходит передача возвратно-поступательного движения во вращательное движение валов или вращательное движение валов передается на поршень.

Технический результат изобретения в части создания кривошипно-коромысло-шатунного механизма, состоящего из двух валов, расположенных параллельно и связанных друг с другом шестернями с передаточным отношением, равным единице, и возможностью синхронного вращения, одноименные шатунные шейки каждого вала посредством пары шатунов шарнирно и перекрестно связаны с удаленными противолежащими концами коромысла, которое своим средним шарниром соединено с одним концом штанги, выполняющей роль ползуна и находящейся в направляющей штанги, а другой конец штанги в свою очередь шарнирно соединен с поршнем, заключается в том, что имеется возможность осуществить несимметричность возвратно-поступательного движения поршня, при которой движение штанги в прямом и обратном направлении происходит за разный угол поворота валов, с разными скоростями и разными значениями передачи крутящего момента на валы. Далее по тексту принимаем: ВМТ - верхняя мертвая точка, точка, когда расстояние между средней осью коромысла и плоскостью, в которой лежат валы, минимально, НМТ - нижняя мертвая точка, точка, когда расстояние между средней осью коромысла и плоскостью, в которой лежат валы, максимально, а за прямое направление ход возвратно-поступательного движения поршня при вращении валов во встречном направлении сторонами, обращенными к коромыслу, при котором средняя ось коромысла перемещается с НМТ до ВМТ и за это перемещение валы поворачиваются на больший угол ϕ1 фиг.4 (больше 180 градусов), фиг.5 кривая 2 с точки 3 по точку 4, на диапазон "сжатие", за обратное направление ход возвратно-поступательного движения поршня при вращении валов во встречном направлении сторонами, обращенными к коромыслу, при котором средняя ось коромысла перемещается с ВМТ до НМТ и за это перемещение валы поворачиваются на меньший угол ϕ2 фиг.4 (меньше 180 градусов), фиг.5 кривая 2 с точки 4 по точку 5, диапазон "расширение".

А также имеется возможность изменения и получения значений различных задаваемых параметров, таких как:

увеличение крутящего момента без увеличения диаметра валов,

увеличение и смещение к началу угла поворота максимального значения собственной несимметричной механической характеристики передачи крутящего момента механизма при обратном направлении движения поршня, которая показывает как изменяется крутящий момент на валах механизма при воздействии на штангу или поршень постоянной силы Р, принятой за условную единицу, в зависимости от угла поворота валов;

изменение скоростной характеристики возвратно-поступательного движения (далее по тексту ВПД) поршня как в прямом, так и в обратном направлении без изменения заданной угловой скорости валов (время прохождения поршня от НМТ к ВМТ отличается от времени прохождения поршня от ВМТ к НМТ);

уменьшение и применение заданных значений ускорений поршня при перемене направления движения в НМТ и ВМТ (замедление детали в этих точках), соответственно уменьшение инерционных нагрузок на детали механизма;

увеличение хода поршня без изменения диаметра валов.

Перечисленные возможности достигаются за счет применения штанги 3, выполняющей роль ползуна и находящейся в направляющей штанги 11, соединенного с ней своим средним шарниром коромысла 4, плечи которого могут иметь разную величину, и шарнирного соединения концов коромысла 4 парами шатунов 5 и 6 с одноименными шатунными шейками удаленных, противоположно лежащих валов 7 и 8 фиг.1 и установки валов со сдвигом угла α фиг.7 между шатунными шейками относительно друг друга. Вышеуказанные параметры можно изменять в зависимости от поставленной задачи, варьируя величиной сдвига угла α фиг.7 между кривошипами и геометрическими размерами коромысла, шатунов, межосевого расстояния валов и изменением их пропорций, которые ограничиваются заданными весогабаритными показателями механизма и прочностью применяемых материалов.

Увеличение крутящего момента и значений собственной несимметричной механической характеристики передачи крутящего момента на валах механизма, которая показывает зависимость крутящего момента на валах механизма в зависимости от угла поворота валов при постоянном значении давления на поршень, принятом за единицу Р=1, при передаче возвратно-поступательного движения поршня в обратном направлении во вращательное движение валов производится за счет применения коромысла 4 и шарнирным соединением его концов парами шатунов 5 и 6 с шатунными шейками удаленных противолежащих валов, что по сравнению с кривошипно-шатунным механизмом применяемым в прототипе фиг.3, позволяет увеличить углы β1 и β2 при повороте валов на одинаковый угол δ от ВМТ фиг.3 и фиг.4 при обратном перемещении поршня, при увеличении углов β1 и β2 происходит увеличение сил S1 и S2, которые действует на пары шатунов 5 и 6, которые в свою очередь - на валы 7 и 8, создавая крутящий момент на них, больший, чем в кривошипно-шатунном механизме, применяемом в прототипе фиг.3. Чем большие углы β1 и β2 обеспечивают пропорции геометрических параметров механизма при положениях поршня в ВМТ и НМТ, при условии, что выбор этих пропорций обеспечит сохранение работоспособности механизма, тем соответственно больше силы S1 и S2, действующие на шатуны в продольном направлении, передающиеся на шатунные шейки, с увеличением сил S1 и S2 происходит увеличение тангенциальной силы Т1 и Т2 и увеличение крутящего момента Мкр фиг.4.

Сила, приложенная к поршню: Р=Р1+Р2=1 фиг.4

Сила Р, действующая на поршень, при не равных плечах коромысла будет перераспределяться и действовать на шатуны пропорционально соотношению плеч коромысла. Силу Р можно прикладывать как в прямом, так и в обратном направлении.

Сила, действующая вдоль пары шатунов 6: S1=P1/Cosβ1

где: P1 - сила, приложенная на конец коромысла, с которым шарнирно соединена пара шатунов 6, β1 - угол между приложением силы Р1 и шатуном.

Сила, действующая вдоль пары шатунов 5: S2=P2/Cosβ2

где: P2 - сила, приложенная на конец коромысла, с которым шарнирно соединена пара шатунов 5, β2 - угол между приложением силы P2 и шатуном.

Тангенциальная сила, направленная по касательной к окружности кривошипа, которая создает крутящий момент:

тангенциальная сила кривошипа 7 Т1=P1Sinγ/Cosβ1;

тангенциальная сила кривошипа 8 Т2=P2 Sinγ/Cosβ2.

Крутящий момент всего механизма будет равен сумме крутящих моментов обоих валов:

Мкр=М1+М2, где M1 - крутящий момент вала 7, М2 - крутящий момент вала 8;

M1=T1*R1, где T1 - тангенциальная сила кривошипа 7, R1 - радиус кривошипа 7;

М2=T2*R2, где Т2 - тангенциальная сила кривошипа 8, R2 - радиус кривошипа 8.

Смещение максимальных значений собственной механической характеристики передачи крутящего момента к началу угла поворота при движении поршня в обратном направлении можно произвести за счет сдвига угла между валами, изменения размеров плеч коромысла и шатунов, с подбором величин которых максимальные значения Мкр можно сдвинуть к началу угла поворота валов.

Изменения скоростной характеристики возвратно-поступательного движения поршня или детали как в прямом, так и в обратном направлении без изменения заданной угловой скорости валов можно осуществить за счет изменения длины шатунов. Чем больше длина шатунов при неизменяемых других геометрических параметрах механизма, тем меньше соотношение угла поворота валов при движении поршня от НМТ к ВМТ к углу поворота от ВМТ к НМТ, соответственно так же будет меняться соотношение скорости при движении поршня от НМТ к ВМТ к скорости поршня от ВМТ к НМТ. Чем больше длинна шатунов, тем меньше соотношение этих величин и наоборот чем меньше длина шатунов, тем соотношение скоростей больше и минимальная величина длины шатунов ограничена конструктивными соотношениями остальных геометрических параметров механизма, обеспечивающими его работоспособность, беспрепятственное вращение валов и исключающими заклинивание механизма.

Уменьшение и применение допустимых значений ускорений поршня при перемене направления движения в НМТ и ВМТ, соответственно уменьшение инерционных нагрузок на детали механизма можно достичь за счет установки валов со сдвигом угла между шатунными шейками и изменением соотношения плеч коромысла.

Возможность изменения величины хода поршня без изменения диаметра валов достигается за счет изменения межосевого расстояния коленвалов совместно с изменением длины шатунов, обеспечивающей работоспособность механизма, и сохранения других его параметров.

Все вышеперечисленные изменения ограничиваются рациональными весогабаритными показателями механизма и прочностью применяемых материалов. Геометрические пропорции ККШМ и размеры его деталей выбираются исходя из технических требований, получения необходимых параметров и с учетом того, чтобы углы β1 и β2 при приложении силы составляли такую величину, при которой ее проекция на шатуны была допустимой для нагрузок на детали ККШМ, исключая возникновение чрезмерных нагрузок в деталях механизма при работе.

Для проведения сравнения характеристик КШМ, принятого за аналог, и заявляемого ККШМ применим в них одинаковые геометрические размеры валов, шатунов, межосевое расстояние валов и одинаковые длину и плечи коромысла и принимаем: Rвалов=1 (R-кривошипов), длина шатунов: левый Lл=3,6R, правый Lпр=3,75R, левое плечо коромысла Клев=1,5R, правое плечо коромысла равно Kпр=R, межосевое расстояние валов C=2,5R, длина коромысла K=2,5R, ход поршня в КШМ, принятом за аналог, равен H=2R. Валы вращаются навстречу друг другу, а правый вал установлен с опережением левого на α=45 градусов фиг.7. Получаем ход поршня в КШМ, принятом за аналог, H=2R, а ход поршня заявляемого ККШМ H=2,65R. Делаем вывод: что возвратно-поступательное движение поршня в КШМ, принятом за аналог, происходит и в прямом, и в обратном направлении за 180 градусов, за одинаковое время в обоих направлениях, при постоянной угловой скорости вращения валов, фиг.5 кривая 1, а возвратно-поступательное движение поршня нового ККШМ при встречном вращении валов в прямом направлении за 210 градусов поворота валов с меньшей скоростью, при постоянной угловой скорости вращения валов, фиг.5 кривая 2 с точки 3 по точку 4, а в обратном направлении происходит за 150 градусов с большей скоростью, фиг.5 кривая 2 с точки 4 по точку 5. А ход поршня увеличивается по сравнению с аналогом на 32.5%. При постоянном приложении к поршню силы, принятой за единицу Р=1, максимальное значение собственной механической характеристики передачи крутящего момента КШМ в ДВС, принятом за аналог, принимаем за единицу, кривая 1 на фиг.6, тогда при приложении силы с таким же значением Р=1 максимальное значение собственной механической характеристики передачи крутящего момента заявляемого ДВС с новым ККШМ при встречном вращении валов сторонами, обращенными к коромыслу, в обратном направлении движения поршня будет иметь максимальное значение в два раза больше чем в КШМ, принятом за аналог, что не является максимальной величиной и будет зависеть от геометрических пропорций механизма и величины сдвига угла α фиг.7 между кривошипами, на которой они установлены, кривая 2 на фиг.6, где: за положительный крутящий момент принят момент, который совпадает с направлением вращения валов, за отрицательный - момент, который действует противоположно вращению вала.

При сохранении направления вращения валов и принятых вышеуказанных пропорций при установке валов с увеличением значения угла α фиг.7 между кривошипами максимум передачи крутящего момента будет сдвигаться к началу поворота валов при обратном направлении движения поршня. При установке валов без сдвига угла между их шатунными шейками максимум крутящего момента механизма будет находиться на расстоянии 75 градусов от начала поворота валов, на фиг.10 кривая 1. При установке валов с опережением кривошипа правого вала по отношению к кривошипу левого на 15 градусов максимум крутящего момента переместится к 60 градусам от начала поворота валов, кривая 2 фиг.10. При установке валов с опережением кривошипа правого вала по отношению к кривошипу левого на 30 градусов максимум крутящего момента переместится к 45 градусам от начала поворота валов, кривая 3 фиг.10. При установке валов с опережением кривошипа правого вала по отношению к кривошипу левого на 45 градусов максимум крутящего момента переместится к 30 градусам от начала поворота валов, кривая 4 фиг.10. При применении заявляемого ККШМ в двигателе внутреннего сгорания указанное перемещение максимума крутящего момента к началу поворота обеспечит увеличение его крутящего момента, мощности, коэффициента полезного действия, экономичности.

Из "Нового политехнического словаря", Научное издательство "Большая Российская энциклопедия" 2000 года известны двухтактный двигатель внутреннего сгорания стр.132 и четырехтактный двигатель внутреннего сгорания стр.611, в которых энергия рабочего тела (расширяющегося газа) преобразуется в возвратно-поступательное движение поршня, которое в свою очередь - во вращательное движение коленвала, с помощью которого не достаточно эффективно (с малым КПД) используется энергия рабочего тела (расширяющегося газа), такой же принцип работы имеет двигатель внутреннего сгорания, описанный в патенте RU 2064599, F 02 В 75/32, 1996 г., его КШМ имеет два коленчатых вала и коромысло, и данный ДВС является наиболее близким к заявляемому ДВС.

Недостатком вышеуказанных ДВС является то, что у примененных в них КШМ максимальный крутящий момент ограничен диаметром валов, максимум крутящего момента КШМ действует, когда большая часть внутренней энергии расширяющегося заряда превращается в тепловую энергию и передается в окружающую среду, есть ограничения в выборе диаметра цилиндра, хода поршня, определенные свободным движением шатунов, что не может обеспечить высокий коэффициент полезного действия (далее по тексту КПД) двигателя.

Двигатель внутреннего сгорания, состоящий, по меньшей мере, из одного цилиндра, размещенного в нем поршня, кривошипно-шатунного механизма, состоящего из двух параллельно расположенных и связанных друг с другом шестернями, с возможностью синхронного вращения коленвалов, в котором кинематическая связь поршня с ККШМ осуществлена через шарнирно соединенную с ним одним концом штангу, находящуюся в направляющей и выполняющую роль ползуна, другим концом соединенную со средним шарниром коромысла, которое своими концами шарнирно соединено с одноименными шатунными шейками удаленных противолежащих валов парами шатунов, причем пары шатунов каждого вала и плечи коромысла могут иметь разную величину, а коромысло может иметь форму, при которой оси шарниров коромысла могут лежать в разных плоскостях.

Технический результат изобретения в части создания двигателя внутреннего сгорания с высокими крутящими моментом, мощностью, экономичностью, КПД и снятия в нем ограничений по выбору диаметра цилиндра достигается тем, что в двигателе применяется кривошипно-коромысло-шатунный механизм с высокой собственной механической характеристикой передачи крутящего момента, максимум которой находится ближе по углу поворота валов к максимуму давления расширяющегося рабочего заряда при обратном направлении движения поршня, что позволяет более эффективно использовать энергию расширяющегося заряда, повысить крутящий момент на его валах, мощность, КПД и экономичность ДВС без увеличения расхода топлива.

На фиг.7 показана кинематическая схема конструкции двигателя, где: 1 - цилиндр, 2 - поршень, 3 - штанга, 4 - коромысло, 5 - левая пара шатунов, 6 - правая пара шатунов, 7 - левый коленчатый вал, 8 - правый коленчатый вал, 9 и 10 - шестерни, 11 - направляющая штанги.

Создание двигателя внутреннего сгорания с высоким крутящим моментом, мощностью, КПД, экономичностью и снятие в нем ограничений по выбору диаметра цилиндра достигается тем, что в двигателе применяется кривошипно-коромысло-шатунный механизм фиг.1 с несимметричной собственной механической характеристикой передачи крутящего момента и возвратно-поступательного движения поршня 2, характеристика которого показана на фиг.6 кривая 2. Применяемый ККШМ позволяет сжимать свежий заряд фиг.8 (подведение работы) за большее время и с меньшим значением передачи крутящего момента фиг.6 кривая 2, диапазон "сжатие" при прямом направлении хода поршня, чем при расширении заряда, кривая 2 с точки 3 по точку 4 на фиг.5, а расширение сгоревшего заряда фиг.9 (получение работы) производить с большим значением передачи крутящего момента ККШМ и за меньшее время фиг.6 кривая 2, диапазон "расширение", чем при сжатии, при обратном направлении хода поршня, кривая 2 с точки 4 по точку 5 на фиг 5. Таким образом, расширение заряда при большем значении передачи крутящего момента и за меньшее время позволяет получить больше работы за один цикл расширения за счет большего крутящего момента ККШМ, при котором больше тепловой энергии заряда превращается в механическую энергию вращения валов, а за меньшее время расширения заряда происходит меньше потери энергии сгоревшего заряда в виде рассеивания тепла в стенки ЦПГ, что позволяет повысить КПД ДВС при применении ККШМ.

Чтобы убедиться в повышении мощности КПД и экономичности заявляемого ДВС проводим сравнительный анализ принятого за аналог ДВС с двухвальным КШМ и ДВС с использованием заявляемого ККШМ.

Применим в них одинаковые диаметры цилиндропоршневой группы (далее по тексту ЦПГ) ⊘=2R и применим в них одинаковые геометрические размеры валов, межосевое расстояние и одинаковую длину коромысла, и принимаем: радиус кривошипов Rкр=1, длина пар шатунов: левых Lл=3,75R, правых Lпр=3,6R, левое плечо коромысла Клев=R, правое плечо коромысла равно Kпр=1,5R, межосевое расстояние валов C=2,5R, тогда ход поршня в ДВС, принятом за аналог, будет равен H=2R, а в заявляемом ДВС будет равен H=2,65R, соответственно объем заявляемого ДВС будет в 1,325 раза или на 32,5% больше. Валы вращаются навстречу друг другу сторонами, обращенными к коромыслу, а кривошип левого вала установлен с опережением по сравнению с кривошипом правого вала на 45 градусов фиг.7. Взяв радиус кривошипов за 40 миллиметров, соответственно получаем: диаметр цилиндра и поршня 80 мм, левый шатун 150 мм, правый шатун 144 мм, левое плечо коромысла 60 мм, правое плечо коромысла 40 мм, межосевое расстояние валов 100 мм, ход поршня в ДВС, принятом за аналог, будет равен 80 мм, ход поршня в заявляемом ДВС 106 мм.

Для проведения сравнительного анализа известного ДВС и заявляемого ДВС надо применить в них одинаковые рабочие объемы ЦПГ, так как рабочий объем в заявляемом ДВС получился на 32,5% больше за счет большего рабочего хода поршня, надо уменьшить площадь поршня в ЦПГ заявляемого ДВС на 25%, для этого уменьшаем диаметр поршня и цилиндра на 13%, тогда его диаметр будет равен ⊘=1,74R и объемы ДВС будут равны, учитывая то, что площадь поршня стала меньше на 25%, соответственно давление на поршень уменьшается на столько же, так как сила давления рабочего газа на поршень напрямую зависит от его площади.

Сила давления на поршень: Р=Рг*F

где: Рг - давление газов в цилиндре, F - площадь поршня.

При определении собственной механической характеристики передачи крутящего момента ККШМ значение Р принималось за единицу, тогда сила давления на поршень уменьшится на 25%: Р=1-25%=0,75, максимальное значение собственной механической характеристики передачи крутящего момента ККШМ в заявляемом ДВС прямопропорционально величине давления Р, так как

Мкр=М1+М2,

где M1 - крутящий момент кривошипа 7, М2 - крутящий момент кривошипа 8;

M1=T1*R1, где T1 - тангенциальная сила кривошипа 7, R1 - радиус кривошипа 7;

М2=T2*R2, где Т2 - тангенциальная сила кривошипа 8, R2 - радиус кривошипа 8;

T1=P1 Sinγ/Cosβ1 - тангенциальная сила кривошипа 7;

Т2=Р2 Sinγ/ Cosβ2 - тангенциальная сила кривошипа 8.

Сила давления на поршень Р=Р1+Р2, где Р1 и Р2 силы, действующие на концах коромысла фиг.4.

Если это значение было Мкр макс=2, оно будет на столько же меньше на сколько уменьшилось Р, Мкр макс=2-25%=1,5 условных единицы фиг.13 кривая 2.

Пренебрегая изменением температуры рабочего газа для обоих сравниваемых ДВС, строим графики давлений расширяющихся рабочих газов и собственных характеристик передач крутящего момента КШМ и ККШМ обоих ДВС в зависимости от хода поршня, учитывая угол поворота валов, опираясь на формулу: P1V1=P2V2, где: Р1 - первоначальное давление газа при объеме V1, Р2 - давление газа после изменения объема до V2, фиг.12 - для ДВС, принятом за аналог, и фиг.13 - для заявляемого ДВС, где: Р - давление рабочего газа; Мкр - крутящий момент на валах механизма при постоянном значении Р, принятом за единицу; ϕ - угол поворота валов при расширении рабочего заряда и при ходе поршня от ВМТ к НМТ; Vсг - объем камеры сгорания, равный 1/10 всего объема ЦПГ; 2Vсг, 4Vсг, 8Vсг - соответствующие объемы, занимаемые расширяющимся рабочим газом.

На фиг.12 кривая 1 - изменение давления расширяющегося заряда в ЦПГ ДВС, принятого за аналог, кривая 2 - собственная характеристика передачи крутящего момента КШМ в зависимости от поворота валов и хода поршня в ДВС, принятом за аналог, при Р=1, за 180 градусов поворота валов, максимум которого принят за единицу, где ход поршня равен его диаметру и равен 2R или 80 мм.

На фиг.13 кривая 1 - изменение давления расширяющегося заряда в ЦПГ заявляемого ДВС, кривая 2 - собственная характеристика передачи крутящего момента ККШМ в заявляемом ДВС с уменьшенным поршнем при равном рабочем объеме с ДВС, принятым за аналог, кривая 3 - собственная характеристика передачи крутящего момента ККШМ в заявляемом ДВС с одинаковыми параметрами ЦПГ с ЦПГ ДВС, принятого за аналог, при Р=1, за 150 градусов поворота валов, за полный ход поршня, при расширении газов, где ход поршня равен 2,65R или 106 мм.

Опираясь на построенные графики, можем применить действующие значения давления рабочих газов на поршень Р для каждого ДВС, вместо принятого Р=1, при любом угле поворота валов и найти крутящий момент, действующий за один цикл расширения рабочего газа для каждого ДВС, и построить их графики в одних координатах: действующее значение Мкр в зависимости от угла поворота валов, на который поворачиваются валы за время расширения рабочего газа, фиг.14 кривая 1 - крутящий момент ДВС, принятого за аналог, кривая 2 - крутящий момент заявляемого ДВС.

Так как работа при вращательном движении находится по формуле:

где: Мкр - крутящий момент на валах ДВС, действующий за угол от 0 до ϕ2 - угол, на который поворачиваются коленвалы при расширении рабочего газа и ходе поршня от ВМТ к НМТ фиг.9.

Работа за один цикл расширения рабочего заряда равна сумме крутящих моментов, действующих за время поворота валов, за который произошло расширение рабочих газов. Из этого следует: площадь под кривыми будет равняться совершенной работе действительного цикла, тогда можно найти КПД ДВС, который показывает отношение полученной работы к подведенной теплоте. Так как площадь под кривой заявляемого ДВС фиг.14 кривая 2 больше площади под кривой 1 фиг.14 ДВС, принятого за аналог, в 2,5 раза, а подведенная теплота одинакова, соответственно КПД заявляемого ДВС во столько же раз больше КПД ДВС, принятого за аналог.

КПД ДВС=Wполуч/Wподвед, где: Wполуч - полученная работа, Wподвед - подведенная работа.

У существующих современных ДВС КПД составляет приблизительно 30%, так как полученная работа увеличилась в 2,5 раза, а подведенная работа в виде одного количества сгорания топлива для обоих двигателей одинакова, соответственно КПД в заявляемом ДВС составит 75%. Делаем вывод: применение заявляемого ККШМ в ДВС позволяет существенно поднять их КПД.

Геометрические пропорции ККШМ и размеры его деталей выбираются исходя из требуемых к нему параметров и технических требований к ДВС, исключая возникновение чрезмерных нагрузок в деталях механизма при работе и обеспечивая максимальное приближение получаемых максимальных значений передачи крутящего момента механизма по углу поворота валов к началу расширения рабочего заряда, когда давление газов максимально. Это позволит получить высокие параметры проектируемого ДВС: крутящий момент, мощность, КПД, экономичность, экологичность.

Достоинствами данных ККШМ и ДВС являются:

коромысло и ЦПГ находятся по разные стороны плоскости, в которой лежат валы, и передача силы расширяющихся газов с поршня на шатуны и коленвалы передается через штангу, таким образом шатуны работают на растяжение, соответственно легче обеспечить их прочность при малых весогабаритных показателях и позволяют сделать ДВС более компактным;

механизм ККШМ уравновешен, т.к. валы вращаются синхронно;

увеличенный ход поршня повышает КПД за счет продолженного расширения рабочего заряда;

увеличенный ход поршня позволяет применить при организации двухтактного цикла работы ДВС продувочные окна большей высоты и большего сечения;

уменьшение скорости поршня в ВМТ и НМТ при сдвиге угловых фаз между шейками коленвалов позволяет увеличить время на продувку цилиндра при организации двухтактного цикла работы ДВС, повысится качество наполнения цилиндра свежим зарядом;

отсутствуют силы бокового прижатия поршней, меньше трение, меньше износ;

при наличии устройства сдвига фаз между валами есть возможность изменять величину угла сдвига фаз между шатунными шейками валов в процессе работы двигателя и тем самым смещать максимум крутящего момента механизма по углу поворота валов, в зависимости от необходимости, к ВМТ или НМТ, а так же изменять величину хода поршней и соответственно степень сжатия в ДВС во время его работы;

конструкция ДВС с новым ККШМ не требует использования дополнительных технологий при производстве, принципиально новых элементов конструкций, иных смазочных материалов, иных видов топлива, дорогих в изготовлении или редких материалов и позволяет использовать с еще большей эффективностью все улучшения традиционных ДВС (микропроцессорное управление, применение керамики, впрыск, многоклаланные механизмы распределения и др.).

Используемые источники информации

1. А.С.Орлин и др. Двигатели внутреннего сгорания. Устройство и работа поршневых и комбинированных двигателей. М.: Машиностроение 1990 г.

2. А.И.Колчин, В.П.Демидов. Расчет автомобильных и тракторных двигателей. М.: Высшая школа 2002 г.

3. X.Кухлинг. Справочник по физике М.: Мир 1985 г.

4. Новый политехнический словарь. Научное издательство "Большая Российская энциклопедия" 2000 г. под редакцией А.Ю.Ишлинского.

5. Описанию к патенту RU 2064599, F 02 В 75/32/.

1. Кривошипно-коромысло-шатунный механизм, состоящий из двух синхронно вращающихся коленчатых валов, расположенных параллельно и связанных друг с другом шестернями с передаточным отношением, равным единице, коромысла, концы которого шарнирно связаны с одноименными шатунными шейками двух указанных коленчатых валов, и штанги, закрепленной с возможностью перемещения в направляющей, при этом штанга одним концом связана со средним шарниром коромысла, а другим концом связана с деталью или поршнем, отличающийся тем, что каждый из концов коромысла шарнирно связан с шатунной шейкой одного из коленчатых валов посредством пары шатунов таким образом, что пара шатунов, связанная с одним из коленчатых валов расположена перекрестно к паре шатунов, связанной с другим коленчатым валом.

2. Кривошипно-коромысло-шатунный механизм по п.1, отличающийся тем, что пара шатунов каждого коленчатого вала выполнена в виде одного шатуна П-образной формы.

3. Кривошипно-коромысло-шатунный механизм по п.1, отличающийся тем, что плечи коромысла и пары шатунов каждого коленчатого вала имеют различную величину.

4. Кривошипно-коромысло-шатунный механизм по любому из пп.1-3, отличающийся тем, что коромысло имеет форму, при которой оси шарниров коромысла лежат в разных плоскостях.

5. Двигатель внутреннего сгорания, состоящий из, по крайней мере, одного цилиндра с размещенным в нем поршнем, двух синхронно вращающихся коленчатых валов, расположенных параллельно и связанных друг с другом шестернями с передаточным отношением, равным единице, коромысла, концы которого шарнирно связаны с одноименными шатунными шейками двух указанных коленчатых валов, и штанги, закрепленной с возможностью перемещения в направляющей, при этом штанга одним концом связана со средним шарниром коромысла, а другим концом связана с поршнем, отличающийся тем, что каждый из концов коромысла шарнирно связан с шатунной шейкой одного из коленчатых валов посредством пары шатунов таким образом, что пара шатунов, связанная с одним из коленчатых валов, расположена перекрестно к паре шатунов, связанной с другим коленчатым валом.

6. Кривошипно-коромысло-шатунный механизм по п.5, отличающийся тем, что пара шатунов каждого коленчатого вала выполнена в виде одного шатуна П-образной формы.

7. Кривошипно-коромысло-шатунный механизм по п.5, отличающийся тем, что плечи коромысла и пары шатунов каждого коленчатого вала имеют различную величину.

8. Кривошипно-коромысло-шатунный механизм по любому из пп.5-7, отличающийся тем, что коромысло имеет форму, при которой оси шарниров коромысла лежат в разных плоскостях.