Заряд баллиститного твердого ракетного топлива

Иллюстрации

Показать всеИзобретение относится к области получения зарядов баллиститного ракетного твердого топлива и может быть использовано при изготовлении реактивных снарядов. Заряд баллиститного твердого ракетного топлива выполнен в виде шашки, бронированной по внешней поверхности полимерным покрытием толщиной от 1,5 до 5 мм. В качестве полимерного покрытия применяют полимерную композицию на основе эпоксиуретановой смолы, полученной взаимодействием эпоксидной составляющей с техническим ароматическим полиизоцианатом, представляющим собой смесь изомеров дифенилметандиизоцианатов и трех- и четырехъядерных три- и тетраизоцианатов и ароматического аминного отвердителя. В качестве эпоксидной составляющей при получении эпоксиуретановой смолы использована смесь эпоксидной смолы на основе 4,4' диоксидифенилпропана с молекулярной массой от 340 до 600, технического диглицидолового эфира полиэпихлоргидрина и технического лапроксида, представляющего собой олигомер окиси пропилена с концевыми эпоксидными группами с молекулярной массой от 250 до 900. Соотношение 4,4' диоксидифенилпропана, технического диглицидолового эфира полиэпихлоргидрина и технического лапроксида составляет от 5:70:25 до 90:5:5. Соотношение эпоксидной составляющей с полиизоцианатом составляет от 85:15 до 98:2. Эпоксиуретановая смола получена путем перемешивания при температуре от 50 до 120°С в течение от 50 до 210 мин. В качестве отвердителя использована стабилизированная жидкая смесь ароматических аминов и дополнительно полифосфат и минеральный наполнитель. Композиция содержит эпоксиуретановой смолы 100 масс. ч., отвердителя 15-65 масс. ч., полифосфат аммония 10-100 масс. ч. и наполнителя 10-170 масс. ч. Изобретение позволяет повысить эррозионную стойкость, жизнеспособность и устойчивость к многократным термоциклам бронепокрытия, а также снизить его вязкость и дымообразование.

Реферат

Изобретение относится к области получения зарядов баллиститного ракетного твердого топлива (БРТТ) и может быть использовано при изготовлении реактивных снарядов и для других целей.

Известен заряд БРТТ с полимерным покрытием на основе ацетилцеллюлозы ОФ.Б. "Изобретения. Полезные модели", №11, ч.2, 2001 г., стр.420, заявка №200126883/20 от 30.10.2000 г., недостатком которого является использование бронепокрытия имеющего низкую эрозионную стойкость.

Технической задачей изобретения является получение заряда с бронепокрытием с повышенной эрозионной стойкостью и улучшенными свойствами: низкой вязкостью и повышенной жизнеспособностью, устойчивостью к многократным термоциклам от - 60 до+80°С, низким дымообразованием и высокими прочностными показателями.

Поставленная задача достигается применением заряда БРТТ с полимерным покрытием толщиной от 1,5 до 5 мм, в котором используется полимерная композиция на основе эпоксиуретановой смолы, полученной взаимодействием эпоксидной составляющей с техническим ароматическим полиизоцианатом, представляющим собой смесь изомеров дифенилметанизоцианатов и трех- и четырехъядерных три- и тетраизоцианатов и ароматического отвердителя, причем в качестве эпоксидной составляющей при получении эпоксиуретановой смолы использована смесь эпоксидной смолы на основе 4,4' диоксидифенилпропана с молекулярной массой (М.М.) от 340 до 600 (А), технического диглицидилового эфира полиэпихлоргидрина (Б) и технического лапроксида, представляющего собой олигомер окиси пропилена с концевыми эпоксидными группами с М.М. от 250 до 900 (В), в соотношении А:Б:В: от 5:70:25 до 90:5:5 при соотношении эпоксидной составляющей (А+Б+В) с полиизоцианатом в соотношении от 85:15 до 98:2 и эпоксиуретановая смола получена путем перемешивания при температуре от 50 до 120°С в течение от 50 до 210 минут, а в качестве отвердителя использована стабилизированная жидкая смесь ароматических аминов, и дополнительно полифосфат аммония и минеральный наполнитель, при этом композиция содержит в масс. ч.:

| Эпоксиуретановая смола | 100 | |

| Отвердитель | 15 | 65 |

| Полифосфат аммония | 10 | 100 |

| Наполнитель | 10 | 170 |

Пример 1

Получение смоляной части.

В реактор, снабженный обогревом, охлаждением и мешалкой, загружают смесь эпоксидных смол-диановой, т.е. на основе 4,4'диоксидифенилпро-пана с М.М. 500 (марка ЭД-16), (А), диглицидилового эфира полиэпихлоргидрина (марка Э-181), (Б), и лапроксида, олигомера окиси пропилена с концевыми эпоксидными группами (марка Лапроксид 603), (В), в соотношении А:Б:В=47:37:16, температуру поднимают до 85°С и приливают технический ароматический полиизоцианат (полиизоцианат Б) в соотношении смесь эпоксидных смол: полиизоцианат=91:9. Поддерживая температуру 85°С при работающей мешалке с числом оборотов не менее 60 об/мин систему выдерживают в течение 130 мин, после чего полученную эпоксиуретановую смолу сливают в металлическую емкость и охлаждают до 20°С.

Параметры получения смоляной части представлены в табл.1

Эпоксиуретановая смола имеет следующие показатели:

| Внешний вид | от желтого до темно коричневого |

| Содержание эпоксидных групп, % | 16 |

| Молекулярная масса | 1100 |

| Вязкость по В3-4 при 30°С, с | 450. |

Свойства эпоксиуретановых смол по примерам 1-8 представлены в табл.2.

Пример 2

Получение полимерной композиции и заряда с бронепокрытием на ее основе.

В другой реактор загружают 100 масс. ч. полученной эпоксиуретановой смолы, после чего последовательно вводят 40,0 масс. ч. жидкой эвтектической смеси, 1,3 фенилендиамина, 4,4 диаминодифенилметана и технического п-аминобензиланилина в соотношении 30:30:40, 55 масс. ч, полифосфата аммония и 90 масс. ч. наполнителя маршаллита. Композицию перемешивают в течение 15 минут при температуре 25°С.

Для получения заряда шашку - заготовку, представляющую собой монолитный цилиндр из баллиститного твердого ракетного топлива, помещают в металлическую форму, на которую предварительно нанесено антиадгезионное покрытие на основе кремнийорганической жидкости 136-41 в нефрасе и отверждено при температуре 120°С в течение 8 часов подачей пара в рубашку формы.

Зазор между формой и шашкой 3 мм.

Композицию заливают в зазор между металлической формой и шашкой и выдерживают при температуре 60°С подачей горячей воды в рубашку формы в течение 6 часов. После отключения обогрева заряд с бронепокрытием охлаждают до комнатной температуры, извлекают из формы, разбраковывают и отправляют на приемные испытания.

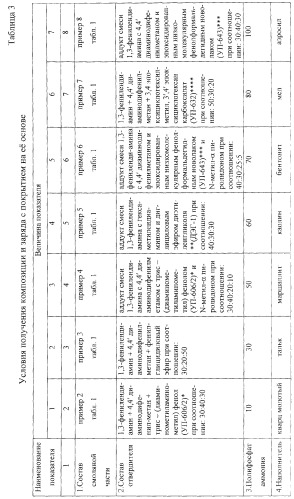

Примеры: 2-8 осуществляют аналогичным образом при условиях, приведенных в табл.3.

Свойства полимерной композиции по примерам 1-8 в сравнении с прототипом приведены в табл.4.

Как видно из приведенной таблицы, заявленная полимерная композиция, примененная для получения заряда с бронепокрытием на ее основе, обладает существенными преимуществами по сравнению с известным техническим решением.

| Таблица 1 | ||||||||

| Параметры получения смоляной части но примерам 2÷8 | ||||||||

| № | Наименование параметра | Величина параметра | ||||||

| 2 | 3 | 4 | 5 | 6 | 7 | 8 | ||

| 1. | Соотношение компонентов А:Б:В | 50:70:25 | 90:5:5 | 47:37:16 | 47:37:16 | 47:37:16 | 47:37:16 | 47:37:16 |

| 2 | Соотношение эноксидной составляющей и полиизоцианата | 91:9 | 91:9 | 98:2 | 85:15 | 91:9 | 91:9 | 91:9 |

| 3. | Молекулярная масса диановой смолы и марка | 500ЭД-16 | 500ЭД-16 | 340ЭД-22 | 600ЭД-16 | 500ЭД-16 | 500ЭД-16 | 500ЭД-16 |

| 4. | Температура и время проведения процесса | 85°С130 мин | 85°С130 мин | 85°С130 мин | 85°С130 мин | 50°С210 мин | 120°С50 мин | 85°С130 мин |

| 5. | Ланроксид, молекулярная масса | 250 | 900 | 400 | 400 | 400 | 400 | 400 |

| Таблица 2 | |||||||||

| Свойства эпоксиуретановых смол по примерам 1÷8 | |||||||||

| № | Наименование показателя | Величина показателя | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | ||

| 1. | Цвет | от желтого до темно-коричневого | |||||||

| 2. | Молекулярная масса | 1050 | 1100 | 1160 | 980 | 1140 | 1120 | 1010 | 1050 |

| 3. | Эпоксидное число,% | 18 | 16 | 14 | 18 | 17 | 15 | 18 | 16 |

| 4. | Вязкость по В3-4 при 30°С, сек | 400 | 400 | 410 | 510 | 490 | 470 | 430 | 480 |

| Таблица 4 | |||||||||

| Свойства заряда с бронепокрытием по примерам 1÷8 табл. 3 | |||||||||

| Наименование показателей | Величина показателей | Прототип | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1. Технологические свойства: | |||||||||

| - вязкость, | 30 | 32 | 34 | 35 | 36 | 38 | 39 | 40 | |

| - время жизнеспособности, мин, при | |||||||||

| температуре переработки 25°С | 60 | 63 | 66 | 69 | 72 | 75 | 80 | 85 | |

| - технологическое время отверждения, ч при Т отверждения 60°С | 5 | 5,1 | 5,2 | 5,4 | 5,5 | 5,7 | 5,8 | 6,0 | |

| 2. Физико-механические свойства: | |||||||||

| - прочность при растяжении, | |||||||||

| МПа при Т=+60°С | 1,5 | 1,6 | 1,8 | 1,9 | 2,0 | 2,1 | 2,3 | 2,5 | 2,6 |

| Т=+20°C | 48,2 | 45,2 | 44,0 | 40,0 | 38,0 | 35,5 | 34,8 | 34,2 | 8,5 |

| Т=-50°C | 58,0 | 55,2 | 54,0 | 50,0 | 49,5 | 49,0 | 44,0 | 42,0 | 42,5 |

| - деформация, % при | |||||||||

| Т=+60°С | 19,4 | 18,7 | 18,5 | 18,1 | 17,0 | 16,5 | 15,0 | 14,0 | 109 |

| Т=+20°C | 6,0 | 5,9 | 5,6 | 5,5 | 5,4 | 5,3 | 5,1 | 5,0 | 59,4 |

| T=-50°С | 2,2 | 2,2 | 2,1 | 2,0 | 1,9 | 1,9 | 1,8 | 1,7 | 2,7 |

| - модуль упругости при растяжении, | |||||||||

| МПа при Т=+60°C | 8,7 | 8,5 | 8,6 | 8,8 | 8,8 | 9,5 | 9,8 | 10,0 | 12,0 |

| T=+20°C | 1120 | 1200 | 1250 | 1300 | 1320 | 1400 | 1450 | 1500 | 162 |

| T=-50°C | 3350 | 3300 | 3380 | 3400 | 3450 | 3500 | 3600 | 3750 | 1660 |

| Прочность крепления к БНТГ, | |||||||||

| МПа при Т=+60°C | 2,0 | 2,1 | 2,2 | 2,3 | 2,3 | 2,4 | 2,5 | 2,5 | 0,7 (+50°С) |

| Т=+20°С | 6,5 | 6,5 | 6,6 | 7,0 | 7,0 | 7,1 | 7,1 | 7,2 | 3,7 |

| T=-50°С | 14,0 | 14,2 | 14,3 | 14,5 | 14,5 | 14,8 | 14,9 | 15,0 | 5,5 |

| Относительное выгорание по массе, % | 25 | 20 | 15 | 12,5 | 10,0 | 13,0 | 12,0 | 10,0 | 30 |

| Относительное выгорание по длине, % | 20 | 18 | 16 | 15 | 14,0 | 9,0 | 8,0 | 8,0 | 30 |

| Количество выдерживаемых термоциклов от - 60 до + 80°С | 280 | ≥200 | ≥200 | ≥200 | ≥200 | ≥200 | ≥200 | ≥200 | - |

| Удельная мощность дымообразования, м2/кг | 19 | 19 | 18 | 18 | 17 | 17 | 17 | 15 | 15 |

Заряд баллиститного твердого ракетного топлива, выполненный в виде шашки, бронированной по внешней поверхности полимерным покрытием толщиной от 1,5 до 5 мм, отличающийся тем, что в качестве полимерного покрытия применяют полимерную композицию на основе эпоксиуретановой смолы, полученной взаимодействием эпоксидной составляющей с техническим ароматическим полиизоцианатом, представляющим собой смесь изомеров дифенилметандиизоцианатов и трех- и четырехъядерных три- и тетраизоцианатов и ароматического аминного отвердителя, причем в качестве эпоксидной составляющей при получении эпоксиуретановой смолы использована смесь эпоксидной смолы на основе 4,4' диоксидифенилпропана с молекулярной массой от 340 до 600 (А), технического диглицидолового эфира полиэпихлоргидрина (Б) и технического лапроксида, представляющего собой олигомер окиси пропилена с концевыми эпоксидными группами с молекулярной массой от 250 до 900 (В) в соотношении А: Б: В от 5:70:25 до 90:5:5, при соотношении эпоксидной составляющей (А+Б+В) с полиизоцианатом в соотношении от 85:15 до 98:2, и эпоксиуретановая смола получена путем перемешивания при температуре от 50 до 120°С в течение от 50 до 210 мин, а в качестве отвердителя использована стабилизированная жидкая смесь ароматических аминов, и дополнительно полифосфат и минеральный наполнитель, при этом композиция содержит, мас.ч.:

| Эпоксиуретановая смола | 100 |

| Отвердитель | 15-65 |

| Полифосфат аммония | 10-100 |

| Наполнитель | 10-170 |