Установка для генерирования водовоздушной и твердеющей полимерной пены заданной цветовой окраски

Иллюстрации

Показать всеИзобретение относится к универсальным устройствам для выполнения специальных работ, прежде всего на складах хранения боеприпасов и других материальных ценностей. Кроме того, устройство обеспечивает закрепление грунтов; генерирование противопожарных и полимерных пен; изготовление вспененных теплоизолирующих и ограждающих материалов и специальных маскировочных покрытий заданной окраски. Принцип работы установки основан на увеличении первоначального объема пенообразующего раствора за счет вспенивания сжатым воздухом, смешением полученной пены с заранее окрашенным отвердителем и последующим нанесением рабочего раствора (смесь отвердителя и пены) на поверхности объекта. Получение пены возможно двумя способами: барботированием и с помощью тубуса вспенивания. Установка может работать в автоматическом и в ручном режимах. Технический результат заключается в создании установки для осуществления способа взрыво- и пожаропрофилактики на складах хранения боеприпасов с одновременным расширением ее функциональных возможностей, обеспечением ее компактности и возможности ее использования для выполнения ряда специальных работ на технике и на складах хранения материальных ценностей, надежного получения водовоздушной и твердеющей полимерной пены, заданной цветовой окраски и нанесения покрытий на поверхности объектов. 12 з.п. ф-лы, 11 ил., 2 табл.

Реферат

Изобретение относится к универсальным устройствам для выполнения специальных работ, прежде всего на складах хранения боеприпасов и других материальных ценностей, а более конкретно к приборам, обеспечивающим осуществление способа взрыво- и пожаропрофилактики на складах хранения боеприпасов по заявке на изобретение №2002117259/12 (018220) от 28.06.02 г. /1/. Кроме того, устройство обеспечивает закрепление грунтов; генерирование противопожарных и полимерных пен; изготовление вспененных теплоизолирующих и ограждающих материалов и специальных маскировочных покрытий заданной окраски.

Известно устройство, содержащее корпус, поперек которого установлена сетка с распылителем раствора пенообразователя. Перед сеткой расположены распылители твердых частиц и растворов, подключенных к источникам сжатого воздуха и емкостями для ингредиентов /2/. Согласно способу /2/ двухфазный поток (газа и твердых частиц) через распылитель поступает на сетку устройства, смачиваемую раствором пенообразователя, подаваемого с помощью распылителя. На сетке образуется пена, которая подается в очаг пожара.

Недостатком известного аналога заявляемого устройства является высокая сложность получения твердеющих полимерных пен, заключающаяся в затвердевании раствора на сетке и необходимости слишком частой тщательной промывки сетки, что является несовместимым технологическим процессом автоматического получения водовоздушной и твердеющей пены на полевых складах.

Известна установка для получения твердеющих полимерных пен на основе карбамидно-формальдегидных смол (МФП), выбранная в качестве прототипа заявляемого устройства, содержащая соединенные между собой источник сжатого воздуха, клапаны, воздухораспределительные и жидкостные каналы, емкости с ингредиентами исходного пенообразующего раствора и смеситель /3/. Технологический процесс получения твердеющей полимерной пены (МФП) на известной установке включает подготовку установки к работе, пуск установки и получение МФП, а также остановку установки и ее очистку.

Недостатком известной установки, выбранной в качестве прототипа, является невозможность автоматического или дистанционного управления процессом надежного (без задержек и засоров) генерирования водовоздушной и твердеющей полимерной пены.

Задача изобретения заключается в создании установки для осуществления способа взрыво- и пожаропрофилактики на складах хранения боеприпасов с одновременным расширением ее функциональных возможностей, обеспечением ее компактности и возможности ее использования для выполнения ряда специальных работ на технике и на складах хранения материальных ценностей, получения водовоздушной и твердеющей полимерной пены заданной цветовой окраски и нанесения покрытий на поверхности объектов.

Указанная задача достигается тем, что установка для генерирования водовоздушной и твердеющей полимарной пены заданной окраски, содержащая соединенные между собой источник сжатого воздуха, контрольно-измерительные приборы, клапаны, емкости с ингредиентами исходного пенообразующего раствора и смеситель согласно изобретению,

во-первых, она дополнительно оснащена регуляторами давления сжатого воздуха, объединенными в блок, фильтрами, кранами, тубусом вспенивания, пеноформирующим рукавом, брандспойтом и пультом управления электромагнитными клапанами, в качестве клапанов использованы обратные клапаны и клапаны электромагнитные, а емкости с ингредиентами выполнены в виде герметичных бачков и бака с загрузочными горловинами, оснащенными крышками-пробками с уплотнителями и каналами для ввода в их верхней части сжатого воздуха, вывода растворов, в том числе пены, и подключения контрольно-измерительных приборов и устройств, причем источник сжатого воздуха посредством воздушного канала, оснащенного редуктором, электромагнитным клапаном и обратным клапаном, сопряжен со смесителем, а вторым воздушными каналом, оснащенным регулятором давления и краном сброса давления в атмосферу, с бачками для ингредиентов, каждый из которых посредством жидкостного канала, выполненного в нижней его части и оснащенного краном, фильтром и электромагнитным клапаном, соединен со смесителем, сопряженным на выходе с пеноформирующим рукавом, третьим воздушными каналом, оснащенным электромагнитным клапаном, обратным клапаном и двумя кранами, источник сжатого воздуха соединен с оснащенным барботером баком для ингредиентов и тубусом вспенивания, причем входной воздушный канал и выходной канал для пены выполнены в верхней части бака, а выходной жидкостный канал в его нижней части оснащен краном и соединен с тубусом вспенивания, кроме того, тубус вспенивания и выходной канал для пены попеременно соединены со смесителем посредством крана, к тому же, при подключенном положении тубуса вспенивания к смесителю выходной канал для пены из бака перекрыт крышкой с уплотнителем;

во-вторых, тубус вспенивания содержит цилиндрический корпус со штуцером воздушного канала, расположенного перпендикулярно продольной оси корпуса, и штуцером отвода пены, расположенного на торце корпуса вдоль его продольной оси, а также втулки, введенной внутрь корпуса со стороны его открытого среза, причем втулка оснащена штуцером входного жидкостного канала, расположенного вдоль продольной оси корпуса, сменным дросселем для рассеивания раствора внутри корпуса и воздушными каналами, сопла которых расположены под углом к рассеиваемому потоку раствора и сопряженными с входным воздушным каналом;

в-третьих, бак оснащен барботером, соединенным с входным воздушным каналом, на штуцере которого выполнен кран, загрузочной горловиной и крышкой-пробкой с уплотнителями, на которой выполнен штуцер выходного канала для пены с герметичной крышкой, штуцером выходного жидкостного канала с краном, выполненными в нижней донной части бака, манометром и каналом для его сопряжения с внутренней полостью бака, каналом и краном для стравливания избыточного давления, выполненными в верхней части бака;

в-четвертых, барботер расположен в нижней внутренней части бака у его дна, сопряжен с входным воздушным каналом и состоит из кольца с ниппелем, на котором посредством гайки закреплены два фторопластовых кольца и втулка с калиброванными отверстиями;

в-пятых, в верхней части бачка для ингредиентов выполнены штуцера входных воздушных каналов для сопряжения его с источником сжатого воздуха, в том числе через полость других бачков, в нижней его части выполнен штуцер выходного жидкостного канала, оснащенного краном, а к двум штуцерам, выполненным в верхней и нижней частях бачка, с внешней стороны подсоединена мерная трубка;

в-шестых, бачок для раствора, содержащего катализатор отверждения твердеющей полимерной пены, выполнен из материала, стойкого к агрессивным воздействиям, в частности, из нержавеющего металла;

в-седьмых, смеситель содержит тройник со штуцером входного канала для пены из бака или тубуса вспенивания и штуцер выходного канала для подсоединения пеноформирующего рукава, а также сопряженную герметично со свободным каналом тройника крестовину со штуцерами для подсоединения выходных жидкостных каналов от бачков в количестве, соответствующем количеству бачков и, кроме того, штуцер для подсоединения воздушного канала от источника сжатого воздуха;

в-восьмых, она содержит четыре бачка, сопряженных со смесителем четырьмя штуцерами и четырьмя жидкостными каналами, каждый из которых содержит кран, фильтр и электромагнитный клапан;

в-девятых, уплотнители выполнены из стойкого к агрессивным жидкостям материала, в частности фторопласта;

в-десятых, пеноформирующий рукав, жидкостные и воздушные каналы содержат герметичные металлические или резиновые гибкие, тканерезиновые или пластмассовые рукава, в частности, в металлической и/или пластиковой оплетке, оснащенные накидными гайками с уплотнителями;

в одиннадцатых, она выполнена на раме-станке и/или в ящике, оснащенном утеплителем;

в двенадцатых, она расположена и закреплена на подвижном объекте, имеющем автомобильное или тракторное шасси, причем в качестве источника сжатого воздуха использован штатный компрессор или ресивер и для подачи воздуха в смеситель, в частности, использован выхлоп двигателя внутреннего сгорания;

в тринадцатых, в корпусе тубуса вспенивания расположены и/или металлическая стружка, и/или упругие спутанные полимерные нити, и/или ленты, и/или шарики.

Сопоставительный анализ с прототипом показывает, что заявляемая установка отличается от прототипа тем, что

во-первых, она дополнительно оснащена регуляторами давления сжатого воздуха, фильтрами, кранами, тубусом вспенивания и пультом управления электромагнитными клапанами; регуляторы давления сжатого воздуха объединены в блок; в качестве клапанов использованы обратные клапаны и клапаны электромагнитные; емкости с ингредиентами выполнены в виде герметичных бачков и бака с загрузочными горловинами, оснащенными крышками-пробками с уплотнителями и каналами для ввода в их верхней части сжатого воздуха, вывода растворов, в том числе пены, и подключения контрольно-измерительных приборов и устройств; источник сжатого воздуха посредством воздушного канала, оснащенного редуктором, электромагнитным клапаном и обратным клапаном, сопряжен со смесителем, вторым воздушными каналом, оснащенным регулятором давления и краном сброса давления в атмосферу, с бачками для ингредиентов, каждый из которых посредством жидкостного канала, выполненного в нижней его части и оснащенного краном, фильтром и электромагнитным клапаном, соединен со смесителем, сопряженным на выходе с пеноформирующим рукавом, третьим воздушными каналом, оснащенным электромагнитным клапаном, обратным клапаном и двумя кранами, источник сжатого воздуха соединен с оснащенным барботером баком для ингредиентов и тубусом вспенивания; входной воздушный канал и выходной канал для пены выполнены в верхней части бака, а выходной жидкостный канал в его нижней части оснащен краном и соединен с тубусом вспенивания; тубус вспенивания и выходной канал для пены попеременно соединены со смесителем посредством крана; при подключенном положении тубуса вспенивания к смесителю выходной канал для пены из бака перекрыт;

во-вторых, тубус вспенивания содержит цилиндрический корпус со штуцером воздушного канала, расположенного перпендикулярно продольной оси корпуса, и штуцером отвода пены, расположенного на торце корпуса вдоль его продольной оси, а также втулки, введенной внутрь корпуса со стороны его открытого среза, причем втулка оснащена штуцером входного жидкостного канала, расположенного вдоль продольной оси корпуса, сменным дросселем для рассеивания раствора внутри корпуса и воздушными каналами, сопла которых расположены под углом к рассеиваемому потоку раствора и сопряженными с входным воздушным каналом;

в-третьих, бак оснащен барботером, соединенным с входным воздушным каналом, на штуцере которого выполнен кран, загрузочной горловиной и крышкой-пробкой с уплотнителями, на которой выполнен штуцер выходного канала для пены с герметичной крышкой, штуцером выходного жидкостного канала с краном, выполненными в нижней донной части бака, манометром и каналом для его сопряжения с внутренней полостью бака, каналом и краном для стравливания избыточного давления, выполненными в верхней части бака;

в-четвертых, барботер расположен в нижней внутренней части бака у его дна, сопряжен с входным воздушным каналом и состоит из кольца с ниппелем, на котором посредством гайки закреплены два фторопластовых кольца и втулка с калиброванными отверстиями;

в-пятых, в верхней части бачка для ингредиентов выполнены штуцера входных воздушных каналов для сопряжения его с источником сжатого воздуха, в том числе через полость других бачков, в нижней его части выполнен штуцер выходного жидкостного канала, оснащенного краном, а к двум штуцерам, выполненным в верхней и нижней частях бачка, с внешней стороны подсоединена мерная трубка;

в-шестых, бачок для раствора, содержащего катализатор отверждения твердеющей полимерной пены, выполнен из материала, стойкого к агрессивным воздействиям, в частности из нержавеющего металла;

в-седьмых, смеситель содержит тройник со штуцером входного канала для пены из бака или тубуса вспенивания и штуцер выходного канала для подсоединения пеноформирующего рукава, а также сопряженную герметично со свободным каналом тройника крестовину со штуцерами для подсоединения выходных жидкостных каналов от бачков в количестве, соответствующем количеству бачков, и, кроме того, штуцер для подсоединения воздушного канала от источника сжатого воздуха;

в-восьмых, она содержит четыре бачка, сопряженных со смесителем четырьмя штуцерами и четырьмя жидкостными каналами, каждый из которых содержит кран, фильтр и электромагнитный клапан;

в-девятых, уплотнители выполнены из стойкого к агрессивным жидкостям материала, в частности фторопласта;

в-десятых, пеноформирующий рукав, жидкостные и воздушные каналы содержат герметичные металлические или резиновые гибкие, тканерезиновые или пластмассовые рукава, в частности, в металлической и/или пластиковой оплетке, оснащенные накидными гайками с уплотнителями;

в одиннадцатых, она выполнена на раме-станке и/или в ящике, оснащенном утеплителем;

в двенадцатых, она расположена и закреплена на подвижном объекте, имеющем автомобильное или тракторное шасси, причем в качестве источника сжатого воздуха использован штатный компрессор или ресивер и для подачи воздуха в смеситель, в частности, использован выхлоп двигателя внутреннего сгорания;

в тринадцатых, в корпусе тубуса вспенивания расположены и/или металлическая стружка, и/или упругие спутанные полимерные нити, и/или ленты, и/или шарики.

Таким образом, заявляемая установка соответствует критерию изобретения "новизна".

Сравнение заявляемого решения установки не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "существенные отличия".

Изобретение поясняется чертежами, на которых представлено

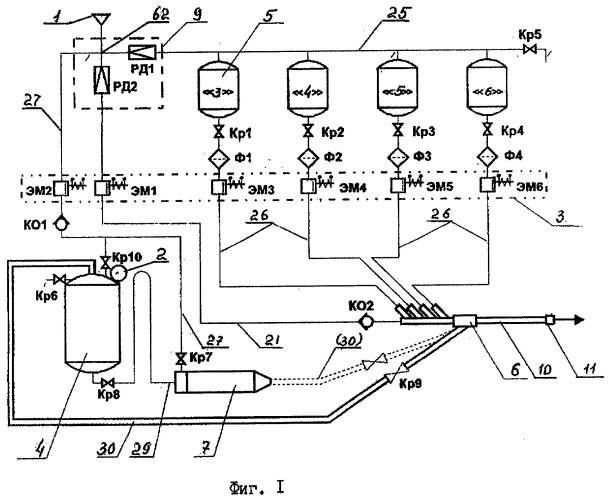

на фиг.1 - принципиальная пневмогидравлическая схема установки;

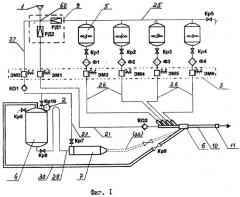

на фиг.2 - общий вид установки, выполненной на раме-станке;

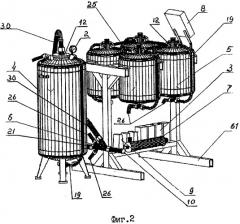

на фиг.3 - горловина бачка с крышкой-пробкой;

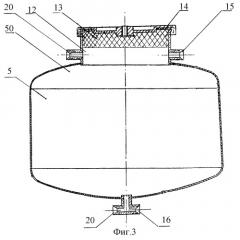

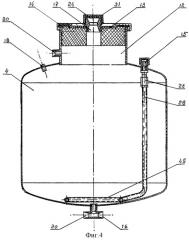

на фиг.4 - горловина бака с крышкой-пробкой, оснащенной штуцером канала вывода пены;

на фиг.5 - тканерезиновый рукав с накидными гайками;

на фиг.6 - бак для ингредиентов, оснащенный барботером;

на фиг.7 - продольный разрез тубуса вспенивания;

на фиг.8 - барботер, расположенный у дна бака для ингредиентов;

на фиг.9 - бачки для ингредиентов;

на фиг.10 - продольный разрез смесителя;

на фиг.11 - вид передней панели пульта управления.

В таблице 1 представлена спецификация чертежей. В таблице 2 - технические данные макета установки.

| Таблица 1Спецификация чертежей | |

| Обозначение | Наименование |

| 1 | 2 |

| 1 | источник сжатого воздуха |

| 2 | контрольно-измерительные приборы (манометр) |

| KО1 и КО2 | обратные клапаны |

| ЭМ1, ЭМ2, ЭМ3, ЭМ4, ЭМ5 и ЭМ6 | электромагнитные клапаны |

| 3 | блок электромагнитных клапанов |

| 4 | бак для ингредиентов, оснащенный барботером (емкость с ингредиентами) |

| 5 | бачки для ингредиентов (емкости с ингредиентами) |

| 6 | смеситель |

| Ф1, Ф2, Ф2 и Ф4 | фильтры |

| Кр1, Кр2, Кр3, Кр4, Кр5, Кр6, Кр7, Кр8, Кр9 и Кр10 | краны шаровые |

| 7 | тубус вспенивания |

| 8 | пульт управления |

| 9 | блок регуляторов давления воздуха |

| РД1 и РД2 | регуляторы давления воздуха |

| 10 | пеноформирующий рукав |

| 11 | брандспойт |

| 12 | загрузочные горловины бака и бачков |

| 13 | крышки-пробки загрузочных горловин 11 |

| 14 | уплотнители |

| 15 | штуцер канала для ввода сжатого воздуха бачка (бака) |

| 16 | штуцер для вывода растворов бачка (бака) |

| 17 | штуцер для вывода (отвода) пены из бака |

| 18 | штуцер для подключения контрольно-измерительных приборов (манометра 2) |

| 19 | мерная трубка |

| 20 | штуцер для подключения контрольно-измерительных устройств (мерной трубки 19) |

| 21 | воздушный канал |

| 22 | тканерезиновый шланг |

| 23 | накидная гайка |

| 24 | уплотнитель накидной гайки (крышки; тубуса) |

| 25 | воздушный канал (условно второй) |

| 26 | жидкостный канал, соединяющий бачок со смесителем (для каждого бачка) |

| 27 | воздушный канал (условно третий) |

| 28 | барботер бака 4 |

| 29 | жидкостный канал, соединяющий бак 4 и тубус вспенивания 7 |

| 30 | выходной канал для пены |

| 31 | крышка штуцера отвода пены 17 бака 4 |

| 32 | корпус тубуса вспенивания 7 |

| 33 | штуцер входного воздушного канала тубуса вспенивания 7 |

| 34 | продольная ось корпуса 32 |

| 35 | штуцер отвода пены |

| 36 | торец корпуса 32 |

| 37 | втулка тубуса вспенивания 7 |

| 38 | открытый срез корпуса 32 |

| 39 | штуцер входного жидкостного канала |

| 40 | сменный дроссель втулки 37 |

| 41 | воздушные каналы втулки 37 |

| 42 | сопла каналов 41 |

| α | угол между направлением рассеивания раствора и воздуха внутри корпуса 32 |

| 43 | трубка барботера 28 |

| 44 | кольцо барботера 28 |

| 45 | ниппель барботера 28 |

| 46 | гайка барботера 28 |

| 47 | фторопластовые кольца барботера 28 |

| 48 | втулка барботера 28 |

| 49 | калиброванные отверстия барботера 28 |

| 50 | полость бачков 5 |

| 51 | тройник смесителя 6 |

| 52 | штуцер входного канала для пены смесителя 6 |

| 53 | штуцер выходного канала 54 смесителя 6 |

| 54 | выходной канал смесителя 6 |

| 55 | уплотнитель смесителя 6 |

| 56 | свободный канал тройника 52 |

| 57 | крестовина смесителя 6 |

| 58 | штуцера крестовин 57 для подсоединения жидкостных каналов 26 |

| 59 | штуцер крестовины 57 для подсоединения воздушного канала 21 |

| 60 | металлическая стружка, и/или упругие хаотично спутанные полимерные нити, и/или ленты, и/или шарики |

| 61 | рама-станок |

| 62 | тройник блока регуляторов 9 |

| Таблица 2Технические данные и состав макета установки | ||||

| № п/п | Наименование показателей | Единица измерения | Значения | |

| 1 | Производительность | м3/ч | 2 | |

| 2 | Емкость бака | л | 65 | |

| 3 | Емкость бачка | л | 25 | |

| 4 | Потребляемая электрическая мощность | Вт | 70 | |

| 5 | Масса сухая | кг | 100 | |

| 6 | Габаритные размеры, не более: | мм | ||

| длина | 1100 | |||

| ширина | 500 | |||

| высота | 1000 | |||

| 7 | Количество: | шт. | ||

| баков | 1 | |||

| бачков | 4 | |||

| тубус | 1 | |||

| смеситель | 1 | |||

| блок регуляторов | 1 | |||

| блок клапанов | 1 | |||

| пульт управления | 1 | |||

| рукав | 1 | |||

| пеноформирующий рукав | 1 | |||

| шланг в металлической | 18 | |||

| оплетке | ||||

| рама | 1 |

Установка для генерирования водовоздушной и твердеющей полимерной пены заданной цветовой окраски, содержит соединенные между собой источник сжатого воздуха 1, контрольно-измерительные приборы (манометр) 2, обратные клапаны КО1 и КО2 и электромагнитные клапаны ЭМ1, ЭМ2, ЭМ3, ЭМ4, ЭМ5 и ЭМ6, объединенные в блок 3, емкости с ингредиентами (бак 4 и бачки 5), смеситель 6, фильтры Ф1, Ф2, Ф3 и Ф4, краны шаровые Кр1, Кр2, Кр3, Кр4, Кр5, Кр6, Кр7, Кр8, Кр9 и Кр10, тубус вспенивания 7, пульт управления 8, блок 9 регуляторов давления воздуха РД1 и РД2 и пеноформирующий рукав с брандспойтом 11 (фиг.1 и 2).

Емкости с ингредиентами выполнены в виде герметичных бачков 5 и бака 4 с загрузочными горловинами 12, оснащенными крышками-пробками 13 с уплотнителями 14, а также штуцерами каналов для ввода сжатого воздуха, вывода растворов, в том числе пены, и подключения контрольно-измерительных приборов (манометра 2) и устройств (мерной трубки 19) 20 (фиг.2, 3 и 4).

Источник сжатого воздуха 1 посредством воздушного канала 21, выполненного в виде тканерезинового шланга 22 с накидными гайками 23 и уплотнителями 24 и оснащенного редуктором РД2, электромагнитным клапаном ЭМ1 и обратным клапаном КО2, сопряжен со смесителем 6 (см. фиг.5, 1 и 2).

Вторым воздушными каналом 25, оснащенным регулятором давления РД1 и краном сброса давления в атмосферу Кр5, источник сжатого воздуха соединен с бачками для ингредиентов 5 (см. фиг.1). Каждый бачок для ингредиентов 5 посредством жидкостного канала 26, выполненного в нижней его (5) части и оснащенного шаровым краном Кр1 (Кр2; Кр3; Кр4), фильтром Ф1 (Ф2, Ф3, Ф4) и электромагнитным клапаном ЭМ3 (ЭМ4; ЭМ5; ЭМ6), соединен со смесителем 6, сопряженным на выходе с пеноформирующим рукавом 10, в частности, оснащенным брандспойтом 11. Каждый жидкостный канал выполнен из тканерезинового шланга 22 с накидной гайкой 23 и уплотнителем 24 (см. фиг.5, 1 и 2).

Третьим воздушными каналом 27, оснащенным электромагнитным клапаном ЭМ2, обратным клапаном КО1 и двумя кранами Кр7 и Кр10, источник сжатого воздуха 1 соединен с оснащенным барботером 28 баком для ингредиентов 4 и тубусом вспенивания 7 (см. фиг.1).

Штуцер 15 входного воздушного канала 27 и штуцер 17 выходного канала для пены 30 выполнены в верхней части бака 4, а штуцер 16 выходного жидкостного канала 29 в его (4) нижней части (см. фиг.1, 2, 3, 4 и 6). Штуцер выходного жидкостного канала 16 оснащен шаровым краном Кр8 и жидкостным каналом 29, выполненным виде тканерезинового рукава 22 с накидной гайкой 23 и уплотнителем 24, соединен с тубусом вспенивания 7 (см. фиг.1, 6 и 5).

Тубус вспенивания 7 и штуцер 17 бака 4 посредством выходного канала для пены 30 и крана шарового Кр9 попеременно соединены со смесителем 6 (см. фиг.1). Причем при подключенном положении тубуса вспенивания 7 посредством канала для пены 30 к смесителю 6 штуцер выходного канала для пены 17 из бака 4 перекрыт крышкой 31 с уплотнителем 24 (см. фиг.1 и 4).

Тубус вспенивания 7 содержит цилиндрический корпус 32 со штуцером воздушного канала 33, расположенный ортогонально продольной оси 34 корпуса 32, и штуцер отвода пены 35, расположенного на торце 36 корпуса 32 вдоль его (32) продольной оси 34, а также втулку 37, введенную внутрь корпуса 32 со стороны его открытого среза 38 (см. фиг.7). Втулка 37 оснащена штуцером входного жидкостного канала 39, расположенного вдоль продольной оси 34 корпуса 32, сменным дросселем 40 для рассеивания раствора (показано стрелкой) внутри корпуса 32 и воздушными каналами 41, сопла 42 которых (41) расположены под углом α к рассеиваемому потоку раствора (показано стрелкой) и сопряжены (41) с входным воздушным каналом 27 посредством штуцера 33 (см. фиг.1, 7).

Бак 4 оснащен барботером 28, соединенным трубкой 43 с входным воздушным каналом 27, на штуцере 15 которого выполнен шаровой кран Кр10, загрузочной горловиной 12 с крышкой-пробкой 13 и уплотнителем 14 (см. фиг.1, 4 и 8). На крышке-пробке 13 выполнен штуцер 17 выходного канала для пены 30 с герметичной посредством уплотнителя 24 крышкой 31. В нижней части бака 4 выполнен штуцер 16 выходного жидкостного канала 29 с краном Кр8. Кроме того, бак 4 оснащен манометром 2 и каналом (штуцером) для его подключения 18 (см. фиг.4). К тому же бак 4 в верхней части оснащен краном Кр6 для стравливания избыточного давления.

Барботер 28 расположен в нижней внутренней части бака 4 у его дна, сопряжен с входным воздушным каналом 27 трубкой 43 и состоит из кольца 44 с ниппелем 45, на котором посредством гайки 46 закреплены два фторопластовых кольца 47 и втулка 48 с калиброванными отверстиями 49 (фиг.8).

В верхней части бачка для ингредиентов 5 выполнены штуцера 15 входного воздушного канала 25 для сопряжения его (5) с источником сжатого воздуха, в том числе через полость 50 других бачков 5, входящих в состав установки (см. фиг.2, 3, 4 и 9). В нижней части бачка 5 выполнен штуцер 16 выходного жидкостного канала 26, оснащенный шаровым краном Кр1 (Кр2, Кр3, Кр4), а к двум штуцерам 20, выполненным в верхней и нижней частях бачка 5, с внешней его стороны подсоединена мерная трубка 19.

Смеситель 6 содержит тройник 51 со штуцером 52 входного канала для пены 30 из бака 4 или тубуса вспенивания 7 и штуцер 53 выходного канала 54 для подсоединения пеноформирующего рукава 10, а также сопряженную герметично посредством уплотнителя 55 со свободным каналом 56 тройника 51 крестовину 57 со штуцерами 58 для подсоединения жидкостных каналов 26 от бачков 5 в количестве, соответствующем количеству бачков 5, в частности четырех (см. фиг.10, один канал срезан). Кроме того, крестовина 57 оснащена штуцером 59 для подсоединения воздушного канала 21 от источника сжатого воздуха 1 (см. фиг.1 и 10).

Пеноформирующий рукав 10, жидкостные и воздушные каналы 21 (25, 26, 27, 29, 30) могут быть выполнены из металла или из гибких резинового, тканерезинового или пластикового материалов 22, в частности, в металлической и/или пластиковой оплетке (не показано), оснащенные накидными гайками 23 с уплотнителями 24 (см. фиг.5).

В корпусе 32 тубуса вспенивания 7 могут быть расположены и/или металлическая стружка, и/или упругие хаотично спутанные полимерные нити, и/или ленты, и/или шарики (см. фиг.7).

Установка может быть выполнена на раме-станке 61 и/или в ящике (не показано), оснащенном утеплителем (не показано).

Установка может быть расположена и закреплена на подвижном объекте (не показано), имеющем автомобильное или тракторное шасси. Причем в качестве источника сжатого воздуха 1 может быть использован штатный компрессор (не показано) или ресивер (не показано), а для подачи воздуха по каналу 21 в смеситель 6, в частности, использован выхлоп двигателя внутреннего сгорания (не показано).

Установка реализована в составе четырех бачков 5, сопряженных со смесителем 7 четырьмя штуцерами 58 четырьмя жидкостными каналами 26, каждый из которых содержит шаровой кран Кр1, Кр2, Кр3 и Кр4, фильтры Ф1, Ф2, Ф3, Ф4 и электромагнитный клапан ЭМ3, ЭМ4, ЭМ5, ЭМ6, а также бака 4 (см. фиг.1). Для нормального функционирования реализованной установки требуется источник сжатого воздуха с рабочим давлением (0,6±0,005) МПа (6±0,05) кгс/см2, расходом воздуха не менее 0,6 м3/мин и электросеть переменного тока с напряжением 220 В и частотой 50 Гц с качеством электроэнергии по ГОСТ 13109-87 (или аккумуляторные батареи постоянного тока с напряжением 24 В). Макет представляет собой комплекс, состоящий из бака 4, бачков 5, тубуса 7 и смесителя 9, соединенных между собой шлангами 23 и рукавом 30, электрической системы управления и отображения (пульта 8 и электропроводов (не показано), соединяющих пульт управления с клапанами). Технические данные макета установки представлены в таблице 2. Технические данные промышленно выпускаемых установок могут быть выполнены в соответствии с требованиями заказчика.

Установка генерирования водовоздушных и твердеющих полимерных пен заданной цветовой окраски работает следующим образом.

Принцип работы установки основан на увеличении первоначального объема пенообразующего раствора за счет вспенивания сжатым воздухом, смешением полученной пены с заранее окрашенным отвердителем и последующим нанесением рабочего раствора (смесь отвердителя и пены) на поверхность объекта. Получение пены возможно двумя способами: барботированием (28) и посредством тубуса вспенивания 7. Установка (макет) работает в автоматическом и ручном режимах.

Бак 4 предназначен для получения пены, в том числе с гидрофобными добавками, при прохождении сжатого воздуха через слой пенообразующего раствора - при работе с барботером, и для хранения пеннобразующего раствора - при работе с тубусом вспенивания 7 (см. фиг.1, 2 и 6). Объем раствора, заливаемого через загрузочную горловину 12 в бак 4, контролируется по мерной трубке 19. В верхней части бака 4 расположены шаровой кран Кр6 для стравливания давления воздуха при прекращении работы; манометр 2 для контроля давления в полости бака 4; шаровой кран Кр10 для подсоединения канала 27, подводящего сжатый воздух от источника 1. Бак 4 оснащен барботером 28. В верхней части бака 4 находится шаровой кран Кр8 для подвода (при необходимости) пенообразующего раствора по каналу 29 к тубусу вспенивания 7. В шаровом кране Кр10 макета установки установлена шайба с Ду=5 мм для задания необходимого расхода сжатого воздуха, подаваемого в бак 4. Загруочная горловина 12 бака закрывается крышкой-пробкой 13 со штуцером 17 для отвода пены по каналу 30 при барботировании (см. фиг.4).

Барботер 28 предназначен для вспенивания раствора направленными струями сжатого воздуха через калибровочные отверстия 49 (см. фиг.8).

Бачек 5 предназначен для хранения и дозирования отвердителя и красителя, подаваемых в смеситель 6. Объем заливаемого раствора контролируется по мерной трубке 19 (см. фиг.9). В верхней части бачка 5 расположены заливная горловина 12 и два штуцера 15 для подсоединения воздушного канала 25, а также штуцер 20 для подсоединения мерной трубки 19. В нижней части бачка находится шаровой кран Кр1 (Кр2, Кр3, Кр4).

Тубус вспенивания 7 предназначен для получения пены путем перемешивания пенообразующего раствора, поступающего из бака 4 посредством канала 29, с сжатым воздухом, поступающим по каналу 27, в пористой среде 60 (см. фиг.1 и 7). Сменные дроссели макета установки имеет Ду=3 мм и Ду=6 мм для регулирования расхода пенообразующего раствора.

Смеситель 6 предназначен для смешивания пены, поступающей из бака 4 или тубуса вспенивания 7 по каналу 30, отвердителя, поступающего из бачков 5 по каналам 26, и воздуха, поступающего по каналу 21 от источника 1 (см. фиг.1 и 10).

Подвод раствора отвердителя с красителем или отдельно к четырем (в макете) штуцерам осуществляется гибкими шлангами, накидные гайки которых уплотняются дроссельными шайбами с Ду=2 мм, и/или Ду=1,5 мм, и/или Ду=2,5 мм, которые позволяют потребителю изменить расход раствора, подаваемого из бачков 5 к смесителю 6 (см. фиг.1 и 2).

Блок регуляторов 9 предназначен для регулирования и поддержания постоянного давления сжатого воздуха в бачках 5 и магистрали подвода сжатого воздуха 21 к смесителю (см. фиг.1). Блок регуляторов 9 макета установки состоит из двух пневматических регуляторов давления РД1 и РД2 типа В57-1, соединенных между собой, и тройника (показано схематично на фиг.1) 62 для подсоединения источника сжатого воздуха 1. Регулятор давления с маркировкой 1 (РД1) предназначен для подачи воздуха к бачкам 5 по каналу (магистрали) 25, с маркировкой 2 (РД2) - к смесителю 6 по каналу 21 (см. фиг.1).

Блок клапанов 3 состоит из шести маркировочных электромагнитных клапанов ЭМ1...ЭМ6 (в макете) типа ПЗ.26227-010, управляемых с пульта 8 в автоматическом или ручном режимах и предназначенных для следующих целей: ЭМ1 - для подачи сжатого воздуха по каналу 21 или прекращения подачи; ЭМ2 - для (прекращения) подачи сжатого воздуха в бак 4 и тубус вспенивания 7; ЭМ3, ЭМ4, ЭМ5, ЭМ6 - для (прекращения) подачи отвердителя (водного раствора отвердителя и красителя или красителя) из бака 5 соответственно №1, №2, №3 и №4 в смеситель 6 по каналам 26 (см. фиг.1).

Рукав 30 предназначен для транспортировки пены от бака 4 или тубуса вспенивания 7 к смесителю 6. Пеноформирующий рукав 10 предназначен для окончательного формирования водовоздушной и твердеющей полимерной пены из пены, поступающей из бака 4 или тубуса 7, и раствора, поступающего из бачков 5 в смеситель 6.

Шланги 22 предназначены для подачи сжатого воздуха по каналам 21, 25 и 27, а также отвода растворов из бака 4 по каналу 29 и бачков 5 по каналам 26 к тубусу вспенивания 7 и смесителю соответственно.

Пульт управления 8 предназначен для вырабатывания сигнала на включение и отключение электромагнитных клапанов ЭМ1,..., ЭМ6 по заданной программе. В техническом решении макета установки программа №1 выставлена на следующие временные промежутки работы электромагнитных клапанов доля подвода отвердителя к смесителю 6 в режиме работы с тубусом вспенивания 7; ЭМ3 - (10±0,5) мин; ЭМ4 - (4±0,5) мин; ЭМ5 - (4±0,5) мин; ЭМ6 - (4±0,5) мин. Программа 2: ЭМ3 - (1±0,2) мин; ЭМ4 - (1±0,2) мин; ЭМ5 - (1±0,2) мин; ЭМ6 - (1±0,2) мин. Программа 3: ЭМ3 - (2±0,2) мин; ЭМ4 - (2±0,2) мин; ЭМ5 - (2±0,2) мин; ЭМ6 - (2±0,2) мин. Передняя панель пульта управления 8 представлена на фиг.11.

На баке 4 и регуляторах давления РД1 и РД2 установлены манометры 2 прямого действия (на макете) типа МТ-40/1-10×2,5 ГОСТ 14617-69, предназначенные для контроля давления воздуха в баке 4, бачках 5 и канале 25, магистрали (канале) 21 подачи воздуха к смесителю 6.

Перед началом работы установки необходимо, последовательно затягивая накидные гайки, проверить правильность подсоединения рукавов 10 и 30 и шлангов 22 каналов 21, 25, 26, 27, 29 и 30, а также обратных клапанов КО1 и КО2 к составным частям установки в соответствии с принципиальной пневмогидравлической схемой (см. фиг.1). Произвести наружный и внутренний осмотр бака 4 и бачков 5 в соответствии с "Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением".

При работе установки в режиме барботирования шаровые краны Кр1, Кр2, Кр3, Кр4, Кр9 и Кр10 должны быть открыты, а Кр5, Кр6, Кр7 и Кр8 - закрыты. К штуцеру 17 бака 4 должен быть подсоединен рукав 30, другим концом сопряженный со смесителем 6 (см. фиг. 1, 2 и 6). Внутри бака 4, кроме того, должен быть установлен и сопряжен с каналом 27 посредством крана Кр10 и штуцера 15 барботер 28 (см. фиг.4).

При работе установки с тубусом вспенивания 7 шаровые краны Кр1, Кр2, Кр3, Кр4, Кр7, Кр8, Кр9 и Кр10 должны быть открыты, а Кр5, Кр6 - закрыты (см. фиг.1). В баке должен быть снят барботер 28 (см. фиг.4). Рукав 30 должен быть подсоединен к тубусу вспенивания 7 и смесителю 6 (см. (пунктир) фиг.1). Штуцер 17 на крышке-пробке 13 бака 4 при этом должна быть закрыта крышкой 31 (см. фиг.4).

Подключить источник сжатого воздуха 1 к тройнику 62 в блоке регуляторов давления 9 (см. фиг.1). Через загрузочные горловины 12 бака 4 и бачков 5 залить растворы, приготовленные в соответствии с "Инструкцией по приготовлению пенообразующего и красящих растворов" (см., по крайней мере, /1/), и герметично закрыть горловины 12 крышками-пробками 13 (см. фиг.3 и 4).

На макете установки рекомендовано установить регуляторы давления воздуха: РД1 на давление 0,6±0,005 МПа (6±0,5 кгс/см2); РД2 на давление 0,3±0,05 МПа (3±0,5 кгс/см2).

Подключить источник питания к пульту управления 8. В левом верхнем углу пульта 8 замерцает красная лампочка (см. фиг.11). Включить тумблер ПИТАНИЕ. Мерцание лампочки прекращается, и она начинает светиться в полный накал.

Включить источник сжатого воздуха 1. Убедиться в наличии давления воздуха в канале 21 и бачках 5 по показаниям манометров (не показано) на регуляторах давления РД1 и РД2, а также в канале 27 по показанию манометра 2 бака 4.

Направить брандспойт 11 пеноформирующего рукава 10 на поверхность объекта (не показано).

В автоматическом режиме при работе с барботером 28 установка рабротает следующим образом.

На пульте управления при этом тумблер необходимо перевести в положение АВТОМАТ (см. фиг.11) и нажать кнопку 1 (2 или 3) в соответствии с выбранной программой. Над кнопкой выбранной программы загорается зеленая лампочка. Нажать кнопку ПУСК. В нижней части панели загораются две красные лампочки 1 и 2, сигнализирующие о включении в работу электромагнитных клапанов ЭМ1 и ЭМ2 (см. фиг.1 и 11). Проверяется соответствие поступления сжатого воздуха в установку по манометрам 2.

Через 10+5 сек включается в работу электромагнитный клапан ЭМ3 и открывает подачу отвердителя из бачка 5 (№3) в смеситель 6, и на панели пульта 8 загорается красная лампочка №3 (см. фиг.11).

Через (8±0,5) мин включается электромагнитный клапан ЭМ4, открывая подачу отвердителя или водного раствора отвердителя с крас