Кассета секции теплосохраняющей установки рольганга стана горячей прокатки

Иллюстрации

Показать всеИзобретение относится к черной и цветной металлургии, точнее к области горячей прокатки. Задача изобретения - повышение эксплуатационной надежности и эффективности работы по снижению степени охлаждения металла в процессе горячей прокатки. Кассета содержит экранирующую поверхность из набора одинаковых тонких полос, каждая из которых закреплена на продолговатом несущем элементе с помощью продолговатых подвесок, которые разъединяют между собой несущие элементы, при этом по высоте подвески выполнены выступающими за пределы экранирующей поверхности, а по длине - за пределы торцов несущих элементов. Несущие элементы могут быть выполнены в виде прямоугольного короба, прямоугольной или треугольной трубы. Предусмотрена возможность подвода электрического тока к тонким полосам. Экранирующая поверхность может быть плоской или вогнутой. В последнем случае - замкнутой или незамкнутой. Подвески в кассетах выполнены в виде пластин или имеют в поперечном сечении треугольную форму. Треугольная труба, являющаяся несущим элементом кассеты, выполнена равносторонней. Изобретение обеспечивает повышение эффективности теплосохранения проката различной формы. 11 з.п. ф-лы, 11 ил.

Реферат

Изобретение относится к черной и цветной металлургии, точнее к снижению охлаждения металла в процессе горячей прокатки.

В процессе горячей прокатки металл находится на рольгангах, где существенно остывает. Этот недостаток в наибольшей степени присущ станам полосовой горячей прокатки из-за развитой поверхности металла. Однако в процессе горячей прокатки имеет место значительное охлаждение также трубной заготовки на пилигримовых станах и сортового раската в последних проходах. К тому же, на заключительных стадиях горячей прокатки формируется так называемый температурный клин, когда передний конец металла деформируется при более высокой температуре в сравнении с хвостовым участком раскатанного металла, что снижает качество готового проката. На станах сортовой прокатки часто отмечается чрезмерное охлаждение ребер раскатов, что ухудшает качество готового проката. Для всех станов горячей прокатки актуальной технической задачей является проблема снижения расхода топлива на нагрев металла и электричества на его деформацию. Таким образом, для всех станов горячей прокатки актуальной технической задачей является уменьшение охлаждения металла в процессе его нахождения на рольгангах стана. Решение этой задачи осуществляют путем применения теплосохраняющей установки на рольгангах стана. Теплосохраняющие установки выполняют в виде ряда секций, установленных по линии рольганга. Секции оборудуют от одной до нескольких кассет.

Известна кассета секции теплосохраняющей установки рольганга стана горячей прокатки, содержащая в качестве экранирующей поверхности лист с низкой степенью черноты (см., например, патент РФ №2122475 от 28.05.1997 г., В 21 В, 39/00).

Основной недостаток кассеты состоит, во-первых, в относительно нестабильной степени черноты экранирующей поверхности, что делает нестабильным эффект сохранения тепла металлом, во-вторых, в относительно низком эффекте сохранения тепла металлом из-за необходимости расположения экранирующей поверхности на повышенном (до 300...350 мм) расстоянии от уровня роликов рольганга.

Известна кассета секции теплосохраняющей установки рольганга стана горячей прокатки (см., например, патент РФ №2207196 от 27.09.2001 г.), содержащая корпус и ряд прямоугольных труб, каждая наполненная теплоизолятором, плотно набранных на стержни, закрепленные на корпусе, с выполненными на рабочей поверхности экранов продольной прорези определенных размеров.

Существенным недостатком известной кассеты является отсутствие в ее конструкции возможности активного воздействия на температуру рабочей поверхности экранов и в результате относительно низкая эффективность в снижении температуры экранируемого металла, проходящего под известными кассетами.

Известна кассета секции теплосохраняющей установки рольганга стана горячей прокатки, содержащая экранирующую поверхность из набора одинаковых тонких полос, каждая из которых закреплена на несущем элементе, а несущие элементы закреплены на корпусе кассеты с помощью подвесок (см., например, патент РФ №1671384 от 20.06.1989 г., В 21 В 1/26, F 28 F 9/20).

Известная конструкция кассеты по существенным признакам наиболее близка предлагаемой, поэтому принята за прототип.

Существенные недостатки известной конструкции кассеты состоят в отсутствии надежной защиты экранирующей поверхности кассеты от возможного удара переднего конца движущегося металла, что заставляет устанавливать секции над рольгангом в положение, когда расстояние между экранирующей поверхностью кассеты и уровнем рольганга стана равно 240...250 мм. Отмеченное существенно снижает эффект экранирования.

Кроме того, по этим же причинам в конструкции известной кассеты отсутствует возможность активного воздействия на температуру экранирующей поверхности кассеты, например, пропусканием электрического тока. Последнее не позволяет получать наибольший эффект в сохранении тепла горячим металлом на рольгангах стана.

Помимо этого, конструкция кассеты не предусматривает возможности использования ее в секциях теплосохраняющих установок станов горячей прокатки труб и сортовой прокатки.

Предлагаемая кассета секции теплосохраняющей установки рольганга стана горячей прокатки свободна от указанных недостатков известной конструкции. Применение предлагаемой кассеты позволяет повысить эффект сохранения тепла металлом на рольгангах стана горячей прокатки с 60...80% до уровня 90...95% и выше благодаря, во-первых, возможности снижения расстояния между экранирующей поверхностью и уровнем роликов рольганга, во-вторых, возможности активного подъема температуры экранирующей поверхности кассеты в секции до уровня температуры поверхности экранируемого металла. К тому же, конструкция кассеты предусматривает возможность ее применения на трубных и сортовых станах горячей прокатки.

Технический результат достигается тем, что в кассете теплосохраняющей установки рольганга стана горячей прокатки, содержащей экранирующую поверхность из набора одинаковых тонких полос, каждая из которых закреплена на несущем элементе, а несущие элементы закреплены на корпусе кассеты с помощью подвесок, согласно предложению подвески выполнены продолговатыми и разъединяют также продолговатые несущие элементы, при этом по высоте подвески выступают за пределы экранирующей поверхности, а по длине - за пределы по меньшей мере одного из торцов несущих элементов. Кроме того, в кассете несущий элемент выполнен в виде прямоугольного короба, снабженного по кромкам петлями, каждая тонкая полоса экранирующей поверхности кассеты крепится к коробу посредством соединения типа рояльные петли с образованием в поперечном сечении прямоугольной трубы, которая наполнена теплоизолятором, с помощью стержней трубы стянуты в набор, который через подвески закреплен на корпусе кассеты, при этом подвески выполнены в виде пластин, соединенных с указанными стержнями. Помимо этого, в кассете несущий элемент выполнен в виде прямоугольной трубы, наполненной теплоизолятором, с помощью стержней трубы стянуты в набор, который через подвески закреплен на корпусе кассеты, при этом подвески выполнены в виде пластин, соединенных с указанными стержнями, а экранирующая поверхность кассеты образована креплением тонких полос к указанным несущим элементам посредством соединения типа рояльные петли с электроизоляцией и теплоизоляцией от несущего элемента и с возможностью пропускания электрического тока через указанные тонкие полосы. К тому же, в кассете несущий элемент выполнен в виде соединения двух тонких полос с образованием острого угла, снабженных петлями по кромкам, каждая тонкая полоса экранирующей поверхности крепится к кромкам этих листов посредством соединения типа рояльные петли с образованием треугольной трубы, которая наполнена теплоизолятором, экранирующая поверхность кассеты образована набором указанных треугольных труб, при этом два ребра каждой трубы упираются в выступы подвесок, при этом указанные выступы подвесок являются той их частью, которая выступает за пределы экранирующей поверхности кассеты. Также в кассете несущий элемент выполнен в виде треугольной трубы, наполненной теплоизолятором, указанные треугольные трубы образуют набор, который получен путем контакта ребер каждой трубы с выступом подвесок, при этом указанный выступ подвесок является той ее частью, которая выступает за пределы экранирующей поверхности кассеты, образованной креплением тонких полос к указанным несущим элементам посредством соединения типа рояльные петли с электроизоляцией и теплоизоляцией от несущего элемента и с возможностью пропускания электрического тока через указанные тонкие полосы. В кассете экранирующая поверхность выполнена плоской. В кассете экранирующая поверхность выполнена вогнутой. В кассете подвески выполнены в виде пластин. В кассете подвески в поперечном сечении имеют треугольную форму, в том числе полую, и расположены оппозитно треугольным трубам. В кассете экранирующая поверхность выполнена в виде разомкнутой многогранной поверхности, число граней которой равно числу несущих элементов (труб) в наборе. В кассете экранирующая поверхность выполнена в виде замкнутой многогранной поверхности, число граней которой равно числу несущих элементов (труб) в наборе. В кассете в поперечном сечении каждая треугольная труба является равносторонней.

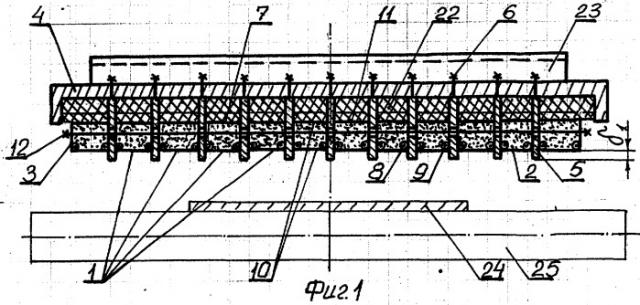

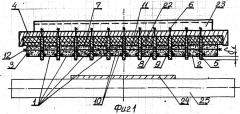

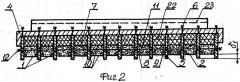

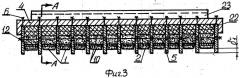

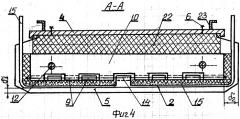

Кассета секции теплосохраняющей установки рольганга стана горячей прокатки пояснена чертежами.

На фиг.1 показан поперечный разрез кассеты с теплоаккумулирующими экранами (ТАЭ) в виде набора прямоугольных труб; на фиг.2 - то же, что на фиг.1, но с большим числом подвесок; на фиг.3 - поперечный разрез кассеты с активными теплоаккумулирующими экранами (АТАЭ) в виде набора прямоугольных труб; на фиг.4 - продольный разрез А-А кассеты на фиг.3; на фиг.5 - поперечный разрез кассеты с теплоаккумулирующими экранами в виде треугольных труб и с подвесками в виде пластин; на фиг.6 - поперечный разрез кассеты с теплоаккумулирующими экранами в виде треугольных труб и с треугольными подвесками; на фиг.7 - узел I на фиг.5 в укрупненном масштабе; на фиг.8 - узел II на фиг.6 в укрупненном масштабе; на фиг.9 - поперечный разрез кассеты с теплоаккумулирующими экранами в виде треугольных труб, образующих вогнутую экранирующую поверхность в виде замкнутой многогранной поверхности; на фиг.10 - аналогичный фиг.9 разрез, но с образованием вогнутой экранирующей поверхности в виде разомкнутой многогранной поверхности; на фиг.11 - поперечный разрез кассеты с теплоаккумулирующими экранами (несущими элементами) в виде прямоугольных труб, образующих вогнутую замкнутую экранирующую поверхность 1 в виде полого многогранника.

Кассета секции теплосохраняющей установки рольганга стана горячей прокатки содержит экранирующую поверхность 1 (фиг.1-11), образованную из набора одинаковых тонких полос 2. Полосы 2 закреплены на продолговатом (имеющим удлиненную форму) несущем элементе 3, закрепленном в свою очередь на корпусе 4 кассеты. Это закрепление осуществлено с помощью продолговатых подвесок 5 и винтов 6. Подвески 5 разъединяют несущие элементы 3 между собой. По высоте подвески 5 выступают за пределы экранирующей поверхности 1 на величину δ1; по длине подвески 5 выступают за пределы по меньшей мере одного из торцов несущих элементов 3 на величину δ2. Число подвесок 5 может быть меньше на единицу числа несущих элементов 3 (фиг.1), может быть больше на единицу числа несущих элементов (фиг.2; 3; 5; 6 и 10) и может быть равным этому числу (фиг.9 и 11).

Несущие элементы 3 кассеты, имеющие удлиненную форму в поперечном сечении, могут быть в виде прямоугольных (фиг.1-3 и 11) или треугольных труб (фиг.5-10), которые изолированы от корпуса 4 кассеты тепло(электро)изолятором.

Кассета может иметь плоскую (фиг.1-3, 5 и 6) и вогнутую (фиг.9-11) экранирующую поверхность 1. В обоих случаях подвески 5 могут быть в виде пластин (фиг.1-3, 5, 7, 9 и 11) или треугольной формы (фиг.6, 8 и 10) с обязательным выступом подвески 5 по высоте на величину δ1 за пределы экранирующей поверхности 1, а по длине на величину δ2 за пределы по меньшей мере одного из торцов несущего элемента 3.

Кассету устанавливают в секцию теплосохраняющей установки рольганга стана горячей прокатки с расположением несущих элементов 3 вдоль рольганга стана. Число кассет в секции зависит от параметров стана, формы и размеров прокатываемого металла. Для установки кассеты в секцию используют направляющие, с помощью которых кассету крепят к несущей раме секции. Возможны различные варианты крепления кассеты в секции и расположения секции относительно рольганга, которые не меняют существа эксплуатации кассеты. Но всегда продолговатые несущие элементы 3 кассет располагают вдоль направления рольганга стана: по направлению транспортирования металла. Такое расположение кассет устраняет негативное влияние неравномерности распределения температуры по ширине кассеты на ее работоспособность.

Благодаря наличию выступов δ1 подвесок 5 по высоте за пределы экранирующей поверхности эта поверхность предохраняется от удара передним концом движущегося металла. Благодаря наличию выступов δ2 подвесок за пределы по меньшей мере одного из торцов несущих элементов исключается разрушение этих элементов от удара металла. При этом наличие выступа δ2 подвесок относительно по меньшей мере одного из торцов несущих элементов предусматривают с одной стороны кассеты при работе первой встречающейся с движущимся металлом. Исходя из этого предпочтительно наличие выступа δ2 с обеих сторон кассеты.

Варианты исполнения кассет

1. Несущим элементом 3 кассеты может быть прямоугольный короб 7, имеющий по кромкам петли 8, при этом соединение полосы 2 с коробом 7 выполнено по типу соединения рояльных петель 9 (фиг.1 и 2). Образующаяся при этом прямоугольная труба 10 наполнена теплоизолятором 11. Трубы 10 стянуты в набор стержнями 12. Подвески 5 выполнены в виде пластин, которые соединены со стержнями 12 и таким образом набор труб 10 закреплен на корпусе 4 кассеты. Количество подвесок 5 на одну меньше (фиг.1) или на одну больше числа несущих элементов. Подвески 5 по высоте на величину δ1 выступают за пределы экранирующей поверхности 1. По длине подвески 5 на величину δ2 выступают за пределы по меньшей мере одного из торцов несущего элемента 3. При количестве подвесок 5 больше числа несущих элементов (фиг.2 и 3) исключается случайный удар экранируемого металла по полосам 2 крайних несущих элементов 3 (по трубам 10).

Кассета на фиг.1 и 2 предназначена для применения в секциях теплосохраняющей установки, реализующих теплоаккумулирующий эффект сохранения тепла горячим металлом.

2. Несущим элементом 3 может быть прямоугольная труба 10 (фиг.3 и 4), конструкция которой рассмотрена при описании фиг.1 и 2. Экранирующая поверхность 1 кассеты в этом случае выполнена креплением тонких полос 2 к указанному несущему элементу 3 посредством соединения 14 типа рояльные петли, расположенного примерно посередине длины прямоугольной трубы 10 (фиг.4). При этом к концам 15 тонкой полосы 2 предусмотрен подвод электрического тока, а полоса 2 электро- и теплоизолирована от прямоугольной трубы 10 изолятором 15.

Подвески 5 по высоте на величину δ1 выступают за пределы экранирующей поверхности 1, образованной набором тонких токопроводящих полос 2. По длине подвески 5 на величину δ2 выступают за пределы по меньшей мере одного из торцев несущего элемента 3. Число подвесок 5 на единицу больше числа прямоугольных труб 10 (несущих элементов 3). В совокупности наличие выступов δ1 и δ2 подвесок 5 за указанные части экранирующих элементов 3 исключает контакт экранируемого металла с токопроводящими полосами 2.

В конструкции кассеты предусмотрена также электроизоляция в соединении 14 типа рояльных петель. Кассета на фиг.3 и 4 предназначена для применения в секциях теплосохраняющей установки, реализующей совместное использование активного экранирования с теплоаккумулирующим эффектом.

3. Несущий элемент 3 может быть образован соединением двух тонких полос 17 с образованием острого угла α (фиг.5-10). Полосы 17 снабжены по кромкам петлями 8. Тонкая полоса 2, образующая экранирующую поверхность 1, крепится к указанным кромкам листов 17 посредством соединения 9 типа рояльных петель с образованием в поперечном сечении треугольной трубы 18, наполненной теплоизолятором 11. Экранирующая поверхность 1 кассеты образована из набора одной из поверхностей указанных треугольных труб 18, который получают путем контакта двух (из трех) ребер каждой трубы 18 с упорами 19 подвесок (фиг.5-10). Упоры 19 являются той частью подвески 5, которая на величину δ выступает за пределы экранирующей поверхности 1. При этом подвески 5 могут быть в виде пластин (фиг.5; 7 и 9) или треугольной формы (фиг.6; 8; 10), расположенной оппозитно трубам 18, формирующим экранирующую поверхность 1 кассеты. В обоих случаях подвески 5 по высоте на величину δ1 выступают за пределы экранирующей поверхности 1 кассеты, а по длине на величину δ2 выступают по меньшей мере за один из торцов несущего элемента 3. Для облегчения кассеты подвески 5 треугольной формы делают в том числе полыми (фиг.6; 8 и 10). Креплением 20, контактирующем с ребром (одним из трех), каждая треугольная труба 18 фиксируется между упором 21 и упором 19 подвесок 5.

4. Несущим элементом 3 может быть треугольная труба 18, конструкция которой рассмотрена при описании фиг.6-8. Экранирующая поверхность 1 кассеты в этом случае выполнена креплением тонких полос 2 к указанному несущему элементу посредством соединения типа рояльных петель, расположенного примерно посередине длины треугольной трубы 18 (полная аналогия с креплением тонких полос 2 к несущим элементам в форме прямоугольной трубы на фиг.4). Аналогично описанию конструкции кассеты на фиг.4 к полосам 2 предусмотрен подвод электрического тока, имеется электроизоляция 15 полосы 2 от несущего элемента 3.

В конструкциях кассеты с несущим элементом 3 в виде треугольной трубы предпочтительно применение треугольной трубы 18 в виде равностороннего треугольника (α=60° на фиг.7 и 8), что позволяет по мере «сгорания» одной из сторон трубы 18 последовательно использовать в работе остальные две ее стороны.

В кассете подвеска 5 по высоте на величину δ1 выступает за пределы экранирующей поверхности 1, а по длине - на величину δ2 за торцы несущих элементов 3.

5. Кассета может иметь вогнутую замкнутую экранирующую поверхность 1 (фиг.9 и 11). При этом экранирующая поверхность 1 является многогранной и число ее граней равно числу несущих элементов 3 в наборе. Несущим элементом 3 в кассете может быть треугольная труба 18 (фиг.9) или прямоугольная труба 10 (фиг.11).

6. Кассета может иметь вогнутую разомкнутую экранирующую поверхность 1 (фиг.10). Несущим элементом 3 кассеты является, например, треугольная труба 18. Подвески 5 выполнены треугольной формы, в том числе пустотелые.

При применении этих кассет экранирование металла снизу упрощают, применяя снизу кассеты с емкостями, заполненными воздушной окалиной (на фиг.10 не показано, т.к. является известным техническим решением).

Во всех представленных вариантах кассет несущие элементы 3 тепло (и/или электроизолированы) от корпуса 4 кассеты изолятором 22.

Теплосохраняющие установки станов горячей прокатки с предложенными кассетами предназначены для сохранения тепла горячим металлом 24 при его нахождении на рольганге 25 стана горячей прокатки.

Кассета (варианты) секции теплосохраняющей установки рольганга стана горячей прокатки работает следующим образом.

В процессе горячей прокатки металл 24 по рольгангу 25 транспортируют под теплосохраняющей установкой, снабженной рядом секций. На каждой секции теплосохраняющей установки смонтировано от одной до нескольких кассет; последнее зависит от параметров стана, размеров и формы прокатываемого металла. Поверхность горячего металла 24 вступает с экранирующей поверхностью 1 кассет секций в тепловое взаимодействие, описываемое законами теплового излучения.

Согласно этим законам потери тепла горячим металлом из-за излучения пропорциональны, во-первых, разности в четвертой степени абсолютных температур поверхности горячего металла Тм 4 и экранирующей поверхности кассет Тэ 4, во-вторых, расстоянию между поверхностью металла 24 и экранирующей поверхностью кассет 25 (угловым коэффициентом ϕ) для плоского проката 24 в виде

где Вм и Bэ - ширина металла и экранирующей поверхности секции;

hэ - расстояние между поверхностью металла и экранирующей поверхностью.

Чем меньше разность Тм 4-Тэ 4 и меньше расстояние между поверхностью металла 24 и экранирующей поверхностью 1 (величина hэ), тем горячий металл меньше теряет тепла.

Пример 1. На стане горячей полосовой прокатки при прохождении горячего металла 24, имеющего температуру поверхности на уровне 1273-1323 К, под секциями теплосохраняющей установки, оборудованными кассетами согласно фиг.1, 2, 5 или 6 благодаря теплообмену между поверхностью металла и плоской экранирующей поверхностью кассет 1, несущие элементы 3 которых теплоизолированы изнутри теплоизолятором 11, происходит разогрев экранирующей поверхности 1 (повышается Тэ до уровня 1223...1253 К). Потери тепла с поверхности металла 24 уменьшаются. Это уменьшение зависит от высоты hэ расположения экранирующей поверхности от поверхности металла (см. формулу). При общепринятой высоте расположения, равной 250 мм, снижение охлаждения заднего конца металла составляет 60...80% (в зависимости от ширины металла Вм). Принятое в кассетах число подвесок 5 по меньшей мере на единицу меньше (фиг.1), а по большей мере на единицу больше числа несущих элементов 3 (фиг.2, 5 и 7), т.е. разъединение несущих элементов 3 между собой подвесками 5, и наличие выступов δ1 и δ2 подвесок 5 за пределы экранирующей поверхности 1 и за пределы торцов несущего элемента исключают вероятность удара металла 24 по экранирующей поверхности и по несущему элементу в целом, что позволяет уменьшить высоту hэ расположения экранирующей поверхности 1 от поверхности металла до 150...180 мм и за счет этого дополнительно на 5...10% уменьшить охлаждение заднего конца металла 24.

При этом кассету с продолговатым несущим элементом 3 в форме короба или прямоугольной трубы (фиг.1 и фиг.2) предпочтительно применяют на широкополосовом стане горячей прокатки, при этом всегда продолговатые несущие элементы кассеты расположены вдоль рольганга стана.

Применение кассет с продолговатым несущим элементом 3 в виде соединения двух тонких полос с образованием острого угла α и треугольной трубы (фиг.5 и 6) позволяет иметь меньшие капитальные и особенно эксплуатационные затраты благодаря пониженному расходу дорогостоящего металла тонких полос 2, особенно при использовании равносторонних треугольных труб. Применение в этих кассетах подвесок 5 в виде пластин (фиг.5 и 7) упрощает конструкцию, но конструкция кассеты становится менее жесткой, поэтому эти кассеты предпочтительно применяют на полосовых станах горячей прокатки в условиях малой вероятности удара переднего конца металла по подвескам 5. Применение в этих кассетах подвесок, имеющих в поперечном сечении треугольную форму (фиг.6 и 8), усложняет конструкцию, но конструкция кассеты становится более жесткой и допускает более значительные удары металла по подвескам 5.

Пример 2. На стане горячей полосовой прокатки осуществляют процесс прокатки и передачи металла 24 по роликам 25 рольганга, аналогичный описанному в примере 1, но решают задачу максимального сохранения тепла горячим металлом. Применяют теплосохраняющую установку, на секциях которой установлены кассеты согласно фиг.3 и 4 (аналогично для несущих элементов 3, имеющих в поперечном сечении треугольную форму). К концам 15 каждой тонкой полосы 2 подводят электрический ток и до подхода металла 24 до секций теплосохраняющей установки поднимают температуру полос 2 (т.е. экранирующей поверхности 1) до температуры поверхности проходящего металла, т.е. до 1273...1323 К. Полностью устраняют охлаждение металла 24 с его экранируемой поверхности, имеющей тепловое взаимодействие с экранирующей поверхности 1. Благодаря наличию в кассете выступа δ1 по высоте подвесок 5 за пределы экранирующей поверхности 1 и выступа δ2 за пределы торцов несущих элементов по длине подвесок исключают контакт (удар) горячего металла 24 с токопроводящими полосами 2, образующими экранирующую поверхность 1 кассеты.

Пример 3. На пилигримовом стане горячей прокатки осуществляют технологический процесс получения трубы (трубной заготовки) 24 на фиг.9. Из-за длительности процесса прокатки имеет место охлаждение металла и, к тому же, образуется температурный клин (деформация переднего конца металла при более высокой температуре) на уровне 50 К. Применяют кассету с вогнутой экранирующей поверхностью 1 в виде замкнутой многогранной поверхности (фиг.9), число граней в которой равно числу несущих элементов 3 (числу треугольных труб 10 в наборе кассеты) и число подвесок 5 в которой равно числу несущих элементов 3 (т.е. труб 10). Благодаря теплоаккумулированию тепла снижают температурный клин до 10...15 К.

Благодаря выступу δ1 по высоте подвесок 5 за пределы экранирующей поверхности 1 предотвращают удар горячего металла 24 по экранирующей поверхности 1 и разрушение этой поверхности. Аналогично благодаря выступу δ2 подвесок 5 по их длине за пределы торцов несущих элементов исключают удар металла 24 в торец кассет.

Пример 4. На пилигримовом стане горячей прокатки осуществляют технологический процесс, описанный в примере 3. По аналогии с примером 2 к тонким полосам 2 подводят электрический ток и поднимают температуру экранирующей поверхности 1 до температуры поверхности горячего металла 24. Практически полностью устраняют температурный клин и исключают охлаждение металла 24.

Благодаря наличию выступам δ1 и δ2 подвесок 5 исключают контакт горячего металла 24 с токопроводящими полосами 2, образующими вогнутую замкнутую экранирующую поверхность 1.

Пример 5. На сортовом стане 350 прокатывают круг ⊘ 30 мм из заготовки ⊘ 100 мм. В последнем проходе в процессе прокатки образуется температурный клин на уровне 40 К. На рольганге, на участке последнего прохода, применяют теплосохранящую установку, каждая секция которой снабжена одной кассетой теплоаккумулирующих экранов с вогнутой экранирующей поверхностью в виде разомкнутой многогранной поверхности, число граней которой равно числу треугольных труб в наборе (фиг.10). При этом число подвесок 5 на единицу больше числа треугольных труб в наборе кассеты (см. фиг.10). Кассета-секция выполнена съемной и убирается (отводится) с (от) рольганга при отсутствии необходимости. Снизу охлаждение металла уменьшают путем применения кассет-секций, заполненных воздушной окалиной.

Применение теплосохраняющей установки с кассетами, имеющими вогнутую экранирующую поверхность 1, образованную несущими элементами с теплоаккумулирующими свойствами, позволяет снизить перепад температуры по длине раската до 10 К, что вполне допустимо при реализации данного процесса горячей прокатки.

Наличие выступов δ1 и δ2 подвесок 5 позволяет максимально уменьшить зазор между экранирующей поверхностью 1 и металлом 24, тем самым иметь наибольший эффект в снижении охлаждения металла.

Пример 6. На крупносортном стане 450 прокатывают квадрат 100×100 мм. В процессе прокатки в последнем проходе наряду с образованием температурного клина на уровне 40 К отмечается существенное охлаждение ребер квадрата.

Для уменьшения отмеченных негативных явлений применяют теплосохраняющую установку кассета - секция, снабженную теплоаккумулирующими прямоугольными трубами 10 и подвесками 5 в виде пластин (фиг.11). При назначении величины δ1 выступа по высоте подвесок 5 за пределы экранирующей поверхности 1 исключают возможность контакта металла 24 с экранирующими полосами 2. Дополнительно полосы 2 устанавливают, соединяя рояльные петли с «отводом» полос 2 в сторону трубы (см. фиг.11). Кроме того, подвески 5 по длине выступают за торцы указанных прямоугольных труб 10, что исключает разрушение торцов труб 10 из-за удара переднего конца металла 24.

При повышенном внимании к снижению охлаждения ребер металла 24 предпочтительно расположение металла 24 так, как показано на фиг.11 пунктиром. Эту же задачу решают путем изменения расположения кассет - секций относительно металла 24: их поворотом относительно продольной оси рольганга 25, что предусмотрено в конструкции кассеты - секции и ее креплении к несущим частям рольганга 25.

Таким образом, кассета секции теплосохраняющей установки рольганга стана горячей прокатки, содержащая экранирующую поверхность 1 кассеты из набора одинаковых тонких полос 2, каждая из которых закреплена на несущем элементе 3, а продолговатые несущие элементы 3 закреплены на корпусе 4 кассеты с помощью продолговатых подвесок 5, которые разъединяют несущие элементы между собой и по высоте на величину δ1 выступают за пределы экранирующей поверхности установки, а по длине на величину δ2 выступают за пределы по меньшей мере одного из торцов несущего элемента и варианты ее исполнения высокоэффективно решают задачу снижения охлаждения металла в процессе горячей прокатки.

1. Кассета секции теплосохраняющей установки рольганга стана горячей прокатки, содержащая экранирующую поверхность из набора одинаковых тонких полос, каждая из которых закреплена на несущем элементе, а несущие элементы закреплены на корпусе кассеты с помощью подвесок, отличающаяся тем, что подвески выполнены продолговатыми и разъединяют также продолговатые несущие элементы, при этом подвески выполнены выступающими по высоте за пределы экранирующей поверхности, а по длине - за пределы по меньшей мере одного из торцев несущих элементов.

2. Кассета по п.1, отличающаяся тем, что несущий элемент выполнен в виде прямоугольного короба, снабженного по кромкам петлями, каждая тонкая полоса экранирующей поверхности кассеты крепится к коробу посредством соединения типа рояльные петли с образованием в поперечном сечении прямоугольной трубы, которая наполнена теплоизолятором, с помощью стержней трубы стянуты в набор, который через подвески закреплен на корпусе кассеты, при этом подвески выполнены в виде пластин, соединенных с указанными стержнями.

3. Кассета по п.1, отличающаяся тем, что несущий элемент выполнен в виде прямоугольной трубы, наполненной теплоизолятором, с помощью стержней трубы стянуты в набор, который через подвески закреплен на корпусе кассеты, при этом подвески выполнены в виде пластин, соединенных с указанными стержнями, а экранирующая поверхность кассеты образована креплением тонких полос к указанным несущим элементам посредством соединения типа рояльные петли с электроизоляцией и теплоизоляцией от несущего элемента и с возможностью пропускания электрического тока через указанные тонкие полосы.

4. Кассета по п.1, отличающаяся тем, что несущий элемент выполнен в виде соединения двух тонких полос с образованием острого угла, снабженных петлями по кромкам, каждая тонкая полоса экранирующей поверхности крепится к кромкам этих листов посредством соединения типа рояльные петли с образованием треугольной трубы, которая наполнена теплоизолятором, экранирующая поверхность кассеты образована набором указанных треугольных труб, при этом два ребра каждой трубы упираются в выступы подвесок, при этом указанные выступы подвесок являются той их частью, которая выступает за пределы экранирующей поверхности кассеты.

5. Кассета по п.1, отличающаяся тем, что несущий элемент выполнен в виде треугольной трубы, наполненной теплоизолятором, указанные треугольные трубы образуют набор, который получен путем контакта ребер каждой трубы с выступом подвесок, при этом указанный выступ подвесок является той ее частью, которая выступает за пределы экранирующей поверхности кассеты, образованной креплением тонких полос к указанным несущим элементам посредством соединения типа рояльные петли с электроизоляцией и теплоизоляцией от несущего элемента и с возможностью пропускания электрического тока через указанные тонкие полосы.

6. Кассета по любому из пп.2-5, отличающаяся тем, что экранирующая поверхность выполнена плоской.

7. Кассета по любому из пп.2-5, отличающаяся тем, что экранирующая поверхность выполнена вогнутой.

8. Кассета по любому из пп.4 и 5, отличающаяся тем, что подвески выполнены в виде пластин.

9. Кассета по любому из пп.4 и 5, отличающаяся тем, что подвески имеют в поперечном сечении треугольную форму, в том числе полую, и расположены оппозитно треугольным трубам.

10. Кассета по п.7, отличающаяся тем, что экранирующая поверхность выполнена в виде разомкнутой многогранной поверхности, число граней которой равно числу несущих элементов - труб в наборе.

11. Кассета по п.7, отличающаяся тем, что экранирующая поверхность выполнена в виде замкнутой многогранной поверхности, число граней которой равно числу несущих элементов - труб в наборе.

12. Кассета по любому из пп.4 и 5, отличающаяся тем, что в поперечном сечении каждая треугольная труба является равносторонней.