Роликовая головка для накатки винтовой поверхности на круглой проволоке

Иллюстрации

Показать всеИзобретение относится к области производства волочением фасонной проволоки с винтовой поверхностью и может быть использовано при изготовлении фасонной заготовки для производства винтовых гвоздей. Задача изобретения - упрощение конструкции с одновременным увеличением стойкости подшипниковых узлов. Роликовая головка содержит корпус, в котором установлены на подшипниках калиброванные ролики под углом друг к другу, равным углу подъема винтовой поверхности, и образующие калибр некруглой формы. Корпус головки выполнен П-образной формы, высота которого равна диаметру накатного ролика, а на верхней и нижней плоскостях корпуса выполнены полукруглые выточки и резьбовые отверстия для установки и крепления осей роликов. Накатные ролики смонтированы на конических подшипниках, защищенных с внешней стороны маслоудерживающими кольцами. Для возможности регулировки конических подшипников и фиксации на оси роликоподшипникового узла оси роликов дополнительно снабжены с одной стороны цапфой с буртиком, а с противоположной - резьбовым участком, взаимодействующим с резьбовой втулкой, выполненной с буртиком. Изобретение обеспечивает повышение стойкости подшипниковых опор и надежности роликовой накатной головки, сокращает продолжительность процесса замены роликоподшипниковых узлов. 1 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к области производства волочением фасонной проволоки с винтовой поверхностью и может быть использовано при изготовлении фасонной заготовки для производства винтовых гвоздей.

Способ изготовления винтовой проволоки на волочильных станах основан на протягивании зафиксированной от поворота круглой проволоки через принудительно вращаемый фасонный калибр, при этом в очаг деформации поступает заготовка круглого сечения, а так как фасонный калибр непрерывно обкатывается вокруг передвигающейся заготовки, то из очага деформации выходит профиль с накатанной винтовой поверхностью. Изменяя скорость вращения фасонного калибра или скорость протягивания заготовки, можно изменять шаг винтовой поверхности, а при отсутствии вращения из калибра будет выходить фасонная проволока без винтовой поверхности. Следует отметить, что при принудительном вращении фасонного калибра вокруг оси заготовки возникают значительные касательные силы, которые стремятся вращать и обрабатываемую заготовку, и если на участке накатки заготовку не зафиксировать от поворота вокруг оси, то винтообразный профиль не будет получен. Кроме этого, принудительное вращение фасонного калибра приводит к возникновению неодинаковых осевых усилий на боковые стенки калибра, что приводит к неравномерному износу подшипников и стенок калибра. Поэтому в известных устройствах для изготовления винтовой проволоки основным узлом, который определяет производительность стана, является стойкость роликоподшипникового узла накатной головки с фасонным калибром.

Известно устройство для изготовления фасонной проволоки с винтовой поверхностью, устанавливаемое перед последним тянущим барабаном волочильного стана, которое содержит монолитную волоку с калибром круглого сечения, вращающуюся монолитную волоку с фасонным калибром и приводом механизма вращения, а также роликовое устройство с неприводными роликами, обеспечивающее знакопеременный прогиб фасонной винтовой проволоки. При изготовлении винтовой проволоки формирование фасонного сечения с винтовой поверхностью осуществляют путем принудительного вращения монолитной фасонной волоки вокруг круглой проволоки, при этом на входе в участок формирования винтовой проволоки исходную проволоку фиксируют от поворота путем дополнительного обжатия в круглой волоке, а на выходе проволоку фиксируют от поворота путем знакопеременного прогиба винтовой проволоки в роликогибочном устройстве [1].

Недостатки данного устройства:

- требуется значительное усилие для протяжки исходной круглой заготовки через вращающуюся монолитную фасонную волоку;

- малая стойкость вращающихся фасонных волок из-за интенсивного износа рабочего канала, а также сложность и трудоемкость изготовления монолитной волоки фасонного сечения.

Известна роликовая головка для накатки винтовой поверхности на круглой проволоке, в которой устранены вышеуказанные недостатки устройства [1], выполненная с возможностью вращения относительно оси проволоки и содержащая корпус с резьбовой цапфой, в котором закреплена роликовая кассета с неприводными калиброванными роликами, образующими калибр некруглой формы, при этом оси роликов расположены перпендикулярно оси проволоки [2]. Роликовая кассета собирается предварительно и представляет собой пространственную конструкцию, составленную из двух вертикальных стоек и накатных роликов. В каждой стойке выполнены два сквозных отверстия под подшипники. Накатные ролики сделаны с опорными шейками, на которые напрессовывают радиальные шариковые подшипники. Шейки с подшипниками устанавливают в отверстия вертикальных стоек, а с наружной стороны в отверстия стоек крепят крышки, которые фиксируют наружные кольца подшипников от осевого перемещения, а также удерживают пластичную смазку в подшипниках. По углам между стойками установлены четыре упора с резьбовыми отверстиями, с которыми соединены винтами вертикальные стойки и крышки подшипников (см. чертеж [2]).

К недостаткам данной роликовой накатной головки относятся следующие.

- Незначительная стойкость радиальных шариковых однорядных подшипников (в среднем 8 часов), т.к. в процессе накатки подшипниковые опоры испытывают значительные осевые нагрузки, что приводит к быстрому их износу и разрушению.

- Для осуществления процесса накатки требуется прикладывать к накатной головке значительный крутящий момент, так как оси накатных роликов расположены перпендикулярно к оси деформируемой проволоки, но при этом наблюдается неравномерный износ стенок калибра и подшипниковых опор.

- Подшипниковые узлы роликовой кассеты открыты со стороны накатных роликов и в процессе работы, из-за возникающих при вращении головки центробежных сил, окалина, пыль, сгоревшее мыло быстро забивают подшипники, что ускоряет их износ.

- Малая жесткость роликовой кассеты, а также сложность и трудоемкость изготовления из-за большого количества высокоточных деталей.

Известен автомат для изготовления винтовых гвоздей, включающий накатную роликовую головку с приводом ее вращения и приводом для поступательно-возвратного перемещения головки вдоль оси проволоки, а также передвигающиеся прижимы для удержания проволоки перед накатной головкой от поворота вокруг оси при формировании винтовой поверхности. Основным узлом устройства для накатки винтовой поверхности на круглой проволоке является накатная роликовая головка, содержащая корпус с резьбовой пустотелой цапфой, в котором смонтированы два неприводных калиброванных ролика, скрещенных между собой под углом, равным углу подъема винтовой поверхности, и образующих калибр многоугольной формы [3].

Недостатками данного устройства являются: конструктивная сложность накатного устройства, что связано с необходимостью поступательно-возвратного перемещения накатной головки вдоль проволоки, при этом вращательное движение головка производит только при возвратном перемещении, что снижает производительность накатного устройства в два раза; наличие перемещающихся прижимов, установленных перед накатной головкой, а также перенастройка устройства при переходе автомата на изготовление гвоздей другой длины дополнительно усложняют устройство. Перечисленные недостатки не позволяют использовать данное устройство при изготовлении проволоки с винтовой поверхностью непосредственно на волочильном стане.

Наиболее близкой по технической сущности к предлагаемому изобретению является роликовая головка для накатки винтовой поверхности на круглой проволоке, выполненная с возможностью вращения относительно оси проволоки, в корпусе которой установлены роликодержатели, в которых смонтированы на радиальных шариковых однорядных подшипниках неприводные калиброванные ролики, скрещенные между собой под углом подъема винтовой поверхности и образующие калибр некруглой формы. При этом роликодержатели выполнены в виде цилиндров со шлицевыми выступами на торцах, которые установлены во взаимно перпендикулярных цилиндрических отверстиях корпуса головки и закреплены крышками с отверстиями под шлицевые выступы роликодержателей [4].

Недостатки данного устройства:

- Низкая стойкость подшипниковых узлов (в среднем 8 часов), т.к. используются радиальные шариковые подшипники, которые не приспособлены для восприятия значительных осевых нагрузок.

- В подшипниковых узлах накатной головки отсутствуют маслоудерживающие устройства и пластичная смазка, закладываемая в подшипники при сборке, из-за значительных центробежных сил, возникающих при вращении корпуса головки относительно оси проволоки, быстро выносится из подшипников, что существенно ускоряет их износ.

- Применение цилиндрических поворотных роликодержателей в накатной головке усложняет конструкцию головки в целом и приводит к значительному увеличению габаритов и массы накатной головки.

Общими недостатками рассмотренных аналогов [2, 4] являются:

1. незначительная стойкость подшипниковых опор накатных роликов, т.к. применяются радиальные шариковые однорядные подшипники, которые не предназначены для восприятия значительных осевых усилий;

2. в подшипниковых опорах рабочих роликов отсутствуют маслоудерживающие устройства и пластичная смазка, закладываемая в подшипники при сборке головки, под воздействием центробежных сил, возникающих при вращении головки, быстро выносится из подшипников, что ускоряет их износ;

3. значительные габариты и масса накатных головок, а также сложность и трудоемкость их изготовления из-за большого количества высокоточных деталей.

Технической задачей изобретения является существенное увеличение стойкости подшипниковых узлов роликовой головки для накатки винтовой поверхности на круглой проволоке, а также упрощение устройства накатной роликовой головки.

Технический результат достигается тем, что в роликовой головке для накатки винтовой поверхности на круглой проволоке, выполненной с возможностью вращения относительно оси проволоки и содержащей корпус, неприводные калиброванные ролики, установленные в корпусе на подшипниках под углом друг к другу, равным углу подъема винтовой поверхности, и образующими калибр некруглой формы, согласно изобретению корпус головки выполнен П-образной формы, на верхней и нижней плоскостях которого выполнены полукруглые выточки и резьбовые отверстия для установки и крепления осей роликов, при этом оси роликов дополнительно снабжены с одной стороны цапфой с буртиком, а с противоположной - резьбовым участком, взаимодействующим с резьбовой втулкой, выполненной с буртиком, ролики смонтированы на конических подшипниках, защищенных с внешней стороны маслоудерживающими кольцами. При этом высота корпуса головки равна диаметру накатного ролика, а глубина выточек на корпусе равна радиусу оси ролика.

Такое конструктивное выполнение роликовой головки для формирования винтовой поверхности на круглой проволоке позволяет увеличить стойкость подшипниковых узлов и производительность накатной головки в несколько раз. Выполнение оси накатного ролика с цапфой, снабженной буртиком, и резьбовым участком на другом конце, который взаимодействует с резьбовой втулкой, снабженной буртиком, позволяет выполнять настройку конических подшипников и фиксирование роликоподшипникового узла на оси за пределами корпуса накатной головки, что существенно сокращает продолжительность замены изношенных роликоподшипниковых узлов в корпусе головки, установленной на волочильном стане.

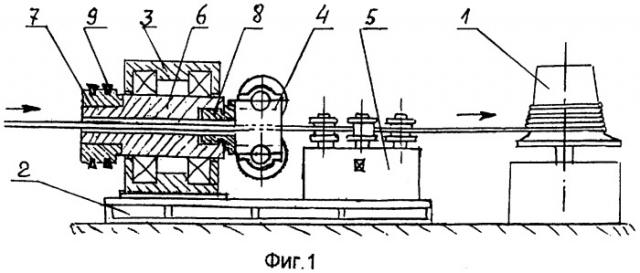

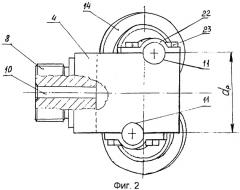

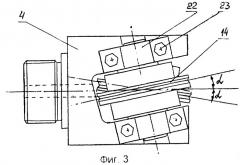

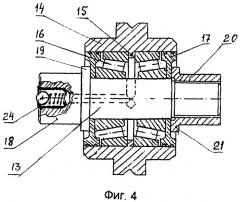

На фиг.1 изображено устройство для накатки винтовой поверхности на проволоке (вид сбоку); на фиг.2 - роликовая головка для накатки винтовой поверхности (вид сбоку); на фиг.3 - то же, вид в плане; на фиг.4 - роликоподшипниковый узел в сборе на оси; на фиг.5 - корпус головки (вид сверху); на фиг.6 - разрез А-А на фиг.5; на фиг.7 - вид по стрелке Д на фиг.6.

Устройство для накатки винтовой поверхности на круглой проволоке установлено перед последним барабаном 1 волочильного стана и содержит раму 2, на которой смонтированы корпус механизма вращения 3 с роликовой накатной головкой 4 и пятироликовое гибочное устройство 5 (см. фиг.1). Механизм вращения 3 представляет собой корпус, в котором на подшипниках качения смонтирован полый вал 6, на одном конце которого закреплен шкив 7, а на другом закреплен посредством резьбовой цапфы 8 корпус накатной головки 4. Шкив 7 приводится во вращение от электродвигателя с помощью клиновых ремней 9.

Накатная роликовая головка представляет собой корпус 4 (см. фиг.2-7) с резьбовой цапфой 8. В торцевой стенке корпуса 4 и цапфе 8 соосно горизонтальной оси роликовой головки выполнено круглое отверстие 10 для свободного прохода обрабатываемой проволоки. Корпус головки выполнен в виде П-образной вилки (фиг.5), толщина которой равна диаметру накатного ролика, на верхней и нижней плоскостях корпуса 4 выполнены полукруглые выточки 11 и резьбовые отверстия 12 для установки и крепления роликовых осей 13. В корпусе 4 выполнены для установки рабочих роликов верхний G и нижний В пазы, глубина которых равна радиусу накатного ролика, а ширина паза соответствует длине бочки рабочего ролика с учетом необходимых зазоров, при этом продольные оси пазов G и В скрещены между собой под углом, равным углу подъема винтовой поверхности. Накатные ролики 14 выполнены полыми с кольцевым выступом 15, внутри каждого ролика установлены на оси 13 два конических роликоподшипника 16 и два маслоудерживающих кольца 17 с круговыми жировыми канавками, заполненными пластичной смазкой. Для возможности регулировки конических подшипников 16 и фиксации на оси 13 собранного роликоподшипникового узла на цапфе 18 оси 13 выполнен буртик 19, а на противоположном конце оси выполнен резьбовой участок, взаимодействующий с резьбовой втулкой 20, снабженной буртиком 21. Такое выполнение оси 13 и резьбовой втулки 20 позволяет настраивать конические подшипники 16 с заданным натягом, а также фиксировать собранный роликоподшипниковый узел на оси 13 за пределами накатной головки, что существенно сокращает продолжительность замены роликоподшипниковых узлов в накатной головке, установленной на волочильном стане. Предварительно собранный на оси 13 роликоподшипниковый узел устанавливается на корпус 4 головки таким образом, чтобы цапфа 18 оси 13 и резьбовая втулка 20 легли в полукруглые выточки 11, после этого цапфа 18 и втулка 20 закрепляются к корпусу 4 скобами 22 с помощью болтов 23. Такое крепление роликовой оси 13 к корпусу 4 головки предотвращает поворот цапфы 18 и резьбовой втулки 20 в процессе работы, и тем самым постоянно сохраняет предварительно выполненную регулировку конических подшипников, а также позволяет устанавливать калибры верхнего и нижнего роликов соосно, компенсируя неточности изготовления накатных роликов. В цапфе 8 роликовой оси 13 выполнено отверстие для установки пресс-масленки 24, через которую с помощью смазочного шприца пластичная смазка может подаваться в подшипники 16 по каналу (на фиг.4 показан пунктиром).

Устройство работает следующим образом.

Перед началом изготовления винтовой проволоки предварительно собранную роликовую головку с помощью резьбовой цапфы 8 крепят к полому валу 6 механизма вращения 3 (фиг.1). Затем заостренный передний конец исходной проволоки проводят через отверстия полого вала 6 и резьбовой цапфы 8, через фасонный калибр накатных роликов и калибры роликового гибочного устройства 5. После этого передний конец заготовки захватывают клещами и на заправочной скорости наматывают несколько витков на тянущий барабан 1, стан останавливают и снимают клещи. Затем включают на заправочную скорость волочильный стан и электродвигатель механизма вращения накатной головки и начинают производить винтовую проволоку, у которой проверяют размеры, и, если отклонения размеров не превышают допустимых, то стан разгоняют на рабочую скорость. В процессе работы периодически (через 8 часов) с помощью смазочного шприца в подшипники накатных роликов подают пластичную смазку. При выходе из строя роликоподшипникового узла стан и привод механизма вращения останавливают, на корпусе накатной головки отворачивают болты 23 и убирают скобы 22, а затем из полукруглых выточек 11 извлекают ось с роликом, а на ее место устанавливают новую предварительно собранную ось с роликоподшипниковым узлом.

Преимущества предлагаемой роликовой головки для накатки винтовой поверхности круглой проволоки в сравнении с прототипом следующие: повышение стойкости подшипниковых опор в 3-4 раза, а также упрощение и повышение надежности устройства роликовой накатной головки.

Источники информации

1. АС СССР №1051795, В 21 С 1/02, 1983.

2. Роликовая головка для накатки винтовой поверхности на круглой проволоке конструкции ПКБ «ЧСПЗ» чертеж №34.560.07.100Б.

3. С.А. Василишин и др. Автомат для изготовления винтовых гвоздей. Журнал «Кузнечно-штамповочное производство» №7, 1996.

4. Патент РФ №2118211, В 21 С 1/02, В 21 Н 3/00, опубл. 27.08.1998.

1. Роликовая головка для накатки винтовой поверхности на круглой проволоке, выполненная с возможностью вращения относительно оси проволоки, содержащая корпус, неприводные калиброванные ролики, установленные в корпусе на подшипниках под углом друг к другу, равным углу подъема винтовой поверхности, и образующие калибр некруглой формы, отличающаяся тем, что корпус головки выполнен П-образной формы, на верхней и нижней плоскостях которого выполнены полукруглые выточки и резьбовые отверстия для установки и крепления осей роликов, при этом оси роликов дополнительно снабжены с одной стороны цапфой с буртиком, а с противоположной - резьбовым участком, взаимодействующим с резьбовой втулкой, выполненной с буртиком, ролики смонтированы на конических подшипниках, защищенных с внешней стороны маслоудерживающими кольцами.

2. Роликовая головка по п.1, отличающаяся тем, что высота корпуса головки равна диаметру накатного ролика, а глубина выточек на корпусе равна радиусу оси ролика.