Комбинированная головка для точения наружных сферических поверхностей

Иллюстрации

Показать всеИзобретение относится к области обработки материалов резанием, режущему инструменту. Головка состоит из двух кинематически связанных между собой резцовых головок, имеющих не менее двух одинаковых резцов, причем резцовые головки, из которых одна головка настроена на предварительную черновую обработку, а другая - на окончательную чистовую обработку за счет осевой подачи, расположены друг против друга под углом, определяемым по приведенной формуле, к плоскости, перпендикулярной оси заготовки и проходящей через центр обрабатываемой сферической поверхности. При этом траектории вращения вершин резцов головок имеют общую точку, расположенную на продольной оси заготовки, а головки имеют возможность вращения от одного привода с одинаковой частотой для синхронизации движения резцов, заключающейся в последовательном прохождении упомянутой общей точки поочередно резцами черновой и чистовой головок. Технический результат: повышение производительности обработки и получение сферических поверхностей высокого качества и точности. 2 ил.

Реферат

Изобретение относится к обработке материалов резанием и может быть использовано при точении наружных сферических поверхностей.

Недостаток известных приспособлений заключается в низкой производительности ввиду последовательного выполнения чернового и чистового переходов одним и тем же резцом, что увеличивает машинное время обработки, и большой затратой времени на холостые ходы и на переключения подач.

Задача изобретения - повышение производительности обработки наружных сферических поверхностей путем применения многорезцовой обработки с одновременным выполнением чернового и чистового переходов, а также повышение точности обработки, получаемой за счет вращения инструмента, где точность формообразования сферической поверхности определяется не профилем инструмента и точностью поворотного приспособления, а точностью траектории движений заготовки и инструмента, т.е. кинематикой процесса, что позволяет получить сферические поверхности высокого качества и точности.

Поставленная задача решается с помощью предлагаемой комбинированной головки для точения наружных сферических поверхностей, состоящей из двух кинематически связанных между собой резцовых головок, имеющих не менее двух одинаковых резцов, причем резцовые головки, из которых одна головка настроена на предварительную черновую обработку, а другая - на окончательную чистовую обработку за счет осевой подачи, расположены друг против друга под углом β к плоскости, перпендикулярной оси заготовки и проходящей через центр обрабатываемой сферической поверхности, при этом траектории вращения вершин резцов головок имеют общую точку, расположенную на продольной оси заготовки, а головки имеют возможность вращения от одного привода с одинаковой частотой для синхронизации движения резцов, заключающейся в последовательном прохождении упомянутой общей точки поочередно резцами черновой и чистовой головок, при этом угол β определен по формуле

β=arc sin (h/Rсф),

где h - величина смещения плоскости вращения вершин резцов головок относительно центра обрабатываемой сферической поверхности, зависящая от конструктивных параметров заготовки, мм;

Rсф - радиус обрабатываемой сферической поверхности, мм.

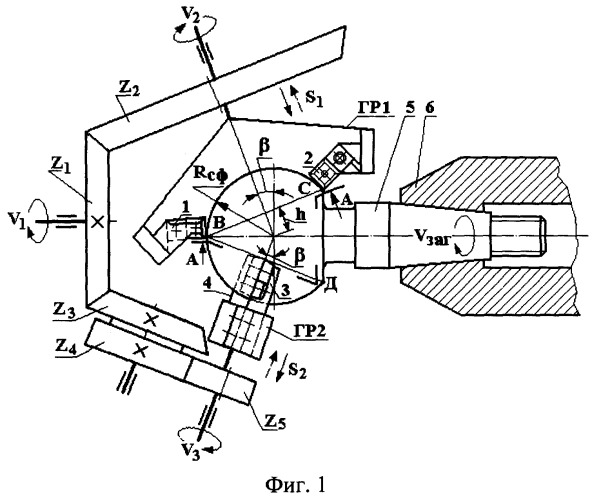

Особенности конструкции и работы предлагаемой комбинированной головки поясняются чертежами.

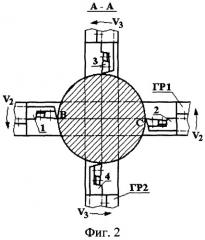

На фиг.1 представлена схема точения наружных сферических поверхностей с помощью предлагаемой комбинированной головки, состоящей из двух синхронно работающих резцовых головок; на фиг.2 - ступенчатый разрез А-А на фиг.1.

Предлагаемая комбинированная головка предназначена для высокопроизводительного точения наружных сферических поверхностей одновременно несколькими лезвийными режущими инструментами - резцами - и состоит из двух синхронно работающих резцовых головок ГР1 и ГР2.

Резцовые головки ГР1 и ГР2 имеют в своем составе одинаковое количество, но не менее двух резцов. Резцовая головка ГР1 имеет резцы 1 и 2, контактирующие с обрабатываемой заготовкой 5 соответственно в точках В и С. Резцовая головка ГР2 имеет резцы 3 и 4, контактирующие с обрабатываемой заготовкой 5 в других диаметрально противоположных точках.

Резцовая головка ГР1 является черновой и настроена на предварительную обработку, резцовая головка ГР2 чистовая и настроена на окончательную обработку. Настройка головок ГР1 и ГР2 на нужную глубину резания осуществляется за счет осевых подач соответственно S1 и S2.

Резцовые головки расположены друг против друга так, что их продольные оси вращения находятся под углом β к плоскости, перпендикулярной оси заготовки 5, и проходят через центр сферической поверхности, при этом траектории вращения ВС и ВД вершин соответственно 1, 2 и 3, 4 резцов головок соответственно ГР1 и ГР2 соприкасаются в точке В сферической поверхности, находящейся на продольной оси заготовки.

С целью синхронизации движения резцов, заключающейся в строгой последовательности прохождения точки В (находящейся на продольной оси заготовки) сферической поверхности, например, резцом 1 черновой головки ГР1 затем резцом 3 чистовой головки ГР2, затем резцом 2 черновой головки ГР1, затем резцом 4 чистовой головки ГР2 и так далее, вращение головок осуществляется от одного привода (не показан), а частота вращения является одинаковой V2=V3 и кинематически связанной. В состав привода головок входят электродвигатель и по необходимости коробка переключения скоростей (не показаны), передающие вращение со скоростью V1 на центральную шестерню Z1. Резцовая головка ГР1 кинематически связана с приводом посредством зубчатого колеса Z2, входящего в зацепление с центральной шестерней Z1.

Резцовая головка ГР2 кинематически связана с приводом посредством зубчатого колеса Z5, входящего в зацепление с зубчатым венцом Z4 блока Z3/Z4, который своим зубчатым венцом Z3 входит в зацепление с центральной шестерней Z1. Зубчатые колеса Z2 и Z5 установлены на своих шлицевых валах с помощью шлицевых подвижных соединений, благодаря которым резцовые головки ГР1 и ГР2 имеют возможность осевых перемещений S1 и S2.

Угол β установки продольных осей головок ГР1 и ГР2 к плоскости, перпендикулярной оси заготовки 5 и проходящей через центр сферы, определен по формуле

β=arc sin (h/Rсф),

где h - величина смещения плоскости вращения вершин резцов головок относительно центра обрабатываемой сферической поверхности, зависящая от конструктивных параметров заготовки, мм;

Rсф - радиус обрабатываемой сферической поверхности заготовки, мм.

Работа предлагаемой комбинированной головки основана на свойстве сферической поверхности, заключающемся в том, что ее любое сечение плоскостью, включая плоскости, смещенные относительно центра сферической поверхности, дает окружность. Это позволяет представить процесс формообразования неполной сферической поверхности методом точения как движение образующей линии окружности, описанной режущими элементами, плоскость которой смещена относительно центра сферической поверхности, по направляющей линии - окружности, полученной за счет вращения обрабатываемой заготовки. Таким образом, точность формообразования сферической поверхности определяется не профилем инструмента, а точностью траектории этих движений, т.е. кинематикой процесса, что позволяет получить сферические поверхности высокой точности.

Точение наружных сферических поверхностей предлагаемой головкой осуществляется в следующей последовательности. Головку устанавливают на суппорте токарного станка, например, мод. 16К20. Заготовку-штамповку 5 с предварительно подготовленными поверхностями для базирования и крепления (например, коническая поверхность и резьбовой хвостовик заготовки, приведенной на фиг.1) закрепляют в специальном приспособлении 6, установленном на шпинделе токарного станка.

Комбинированную головку, установленную на суппорте токарного станка, состоящую из двух резцовых головок с резцами, подводят к обрабатываемой заготовки так, чтобы точка пересечения продольных осей головок совпала с центром сферической поверхности заготовки. При этом головки максимально разведены, т.е. радиально удалены от центра сферической поверхности заготовки. Далее включают привод вращения инструментов и головкам сообщают вращательные движения вокруг собственных осей со скоростью V2=V3, зависящей от марки материала резцов и свойств материала заготовки и определяемой известными способами. Затем осуществляют радиальную осевую подачу, делая пробное врезание (например, вручную, пользуясь лимбом (не показан), сначала черновой головки S1, а затем чистовой головки S2, причем заготовка неподвижна.

После установки резцов головок на нужную глубину резания включают шпиндель с заготовкой, которой сообщают вращательное движение со скоростью Vзаг вокруг собственной оси.

Предлагаемая комбинированная головка расширяет технологические возможности обработки сферических поверхностей и позволяет обрабатывать сферические поверхности одновременно в двух плоскостях ВС и ВД, расположенных под углом β к оси заготовки.

Работа головок ГР1 и ГР2 может осуществляться как с двумя, так и с большим количеством резцов, которые в момент обработки проходят через общую точку В двух траекторий в следующем порядке 1-3-2-4.

Одновременная работа двух головок ГР1 и ГР2 позволяет уравновесить систему, а расположение пар резцов во взаимно пересекающихся плоскостях - повысить равномерность, устойчивость процесса резания и значительно снизить степень вибрации технологической системы.

Комбинированная головка позволяет сократить машинное время благодаря

- одновременному проведению черновой и чистовой многоинструментальной обработки сферической поверхности;

- точению сферической поверхности с двух противоположных сторон;

- уменьшению количества оборотов заготовки, необходимых для полной обработки.

Для полной обработки сферической поверхности достаточно 0,75 оборота заготовки.

Комбинированная головка позволяет производить обработку сферической поверхности поочередно, сначала черновой головкой, а потом чистовой головкой. Это увеличит стойкость инструмента за счет уменьшения температурного режима обработки при перераспределении припуска между головками и резцами, при соответствующей настройки головок.

Предлагаемая комбинированная головка позволяет повысить степень геометрической точности сферической поверхности за счет кинематики обработки и отказа от метода копирования.

Комбинированная головка позволяет повысить класс шероховатости обрабатываемой сферической поверхности благодаря наличию угла пересечения траекторий движения резцов головок, обуславливая сетку следов и характер микрогеометрии как при наложении вибраций.

В зоне обработки в районах точек С и Д наблюдается уменьшение величины срезаемого слоя, что при обработке одним резцом ведет к искажению геометрии обрабатываемой поверхности и, кроме того, припуск на сферической поверхности неравномерный (заготовка, полученная, например, высадкой, имеет смещение по разъему штампов, а также недоштампованные элементы припуска и т.п.), который ведет к копированию технологической наследственности. Обработка черновой и чистовой резцовыми головками позволяет резко снизить величину технологической наследственности и повысить геометрическую точность обрабатываемой поверхности.

При производственных испытаниях, в установленной в специальном электромеханическом приспособлении в шпинделе передней бабки токарного станка мод. 16К20Ф3 заготовке-штамповке пальца шарового верхнего 2101-2904187, изготовленной из стали 20Х ГОСТ 1050-74 с диаметром сферической поверхности заготовки 40 мм, обрабатывают сферическую поверхность диаметром 32,7±0,1; исходный параметр шероховатости заготовки Ra=80 мкм, достигнутый - Ra=3,2 мкм; комбинированной головкой в виде двух резцовых головок с двумя резцами каждая; величина смещения плоскости вращения вершин резцов головок относительно центра обрабатываемой сферической поверхности h = 5 мм; угол установки продольных осей головок β=17°50' к плоскости, перпендикулярной оси заготовки и проходящей через центр сферической поверхности. Обработка проводилась на следующих режимах: черновая головка настроена на предварительную обработку - глубина резания 3,35 мм, скорость резания 106 м/мин, подача врезания S1 и S2 - ручные, частота вращения заготовки 1,06 м/мин; чистовая головка настроена на окончательную обработку - глубина резания 0,3 мм. Требуемая шероховатость и точность сферической поверхности были достигнуты через Тм=0,2 мин (против Тм баз=2,75 мин по базовому варианту при традиционной обработке по копиру на Орловском сталепрокатном заводе ОСПАЗ). Контроль проводился индикаторной скобой с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68 и на профилометре мод. 283 тип AII ГОСТ 19300-86. В обработанной партии (равной 100 штук) бракованных деталей не обнаружено. Отклонение обработанной поверхности от сферичности составило не более 0,08 мм, что допустимо ТУ.

Сравнение полученных результатов с данными обработки, производимой известными способами, показало повышение производительности, точности форм и размерной точности обработки в 2,5 раза, а также снижение себестоимости изготовления.

Источник информации

1 А.с. 1340907 МКИ4 В 23 В 1/00. Способ токарной обработки наружных сферических поверхностей. Л.М.Натапов, М.Д.Медведев. Заявка №4067952/25-08, заявл. 19.05.86; опубл. 30.09.87. Бюл. №36 - прототип.

Комбинированная головка для точения наружных сферических поверхностей, состоящая из двух кинематически связанных между собой резцовых головок, имеющих не менее двух одинаковых резцов, причем резцовые головки, из которых одна головка настроена на предварительную черновую обработку, а другая - на окончательную чистовую обработку за счет осевой подачи, расположены друг против друга под углом β к плоскости, перпендикулярной оси заготовки и проходящей через центр обрабатываемой сферической поверхности, при этом траектории вращения вершин резцов головок имеют общую точку, расположенную на продольной оси заготовки, а головки имеют возможность вращения от одного привода с одинаковой частотой для синхронизации движения резцов, заключающейся в последовательном прохождении упомянутой общей точки поочередно резцами черновой и чистовой головок, при этом угол β определен по формуле

β=arc sin (h/Rсф),

где h - величина смещения плоскости вращения вершин резцов головок относительно центра обрабатываемой сферической поверхности, зависящая от конструктивных параметров заготовки, мм;

Rсф - радиус обрабатываемой сферической поверхности, мм.