Способ прерывистой алмазно-абразивной обработки канавок отверстий врезанием

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано при обработке внутренних поверхностей канавок и пазов методом глубинного периферийного шлифования. В отверстие вращающейся заготовки вводят сборный шлифовальный круг, установленный на шпинделе под острым углом α к плоскости, перпендикулярной оси вращения, с помощью косых шайб, попарно расположенных с торцов круга. Последнему сообщают вращение и поперечную подачу врезания. Используют шлифовальный круг, выполненный из двух алмазно-абразивных дисков. Один из них установлен с возможностью продольного перемещения с помощью пакета тарельчатых пружин, расположенных между дисками, упорного подшипника, установленного с торца круга со стороны подвижного диска, и механизма привода продольного перемещения подвижного диска, воздействующего на упорный подшипник. Производят компенсацию износа торцевых поверхностей круга путем продольного перемещения подвижного диска. Приведена расчетная формула для определения высоты диска. В результате таких действий повышаются производительность и качество обработки, снижается теплонапряженность резания. 8 ил.

Реферат

Изобретение относится к технологии машиностроения к обработке внутренних поверхностей канавок и пазов алмазно-абразивными кругами с аксиально-смещенным режущим слоем с регулированием теплового потока, направленного в деталь, и может быть использовано при глубинном периферийном шлифовании материалов, предрасположенных к дефектообразованию в виде прижогов и микротрещин, в различных отраслях материалообработки.

Известен способ шлифования внутренних канавок, пазов, беговых дорожек наружных колец подшипников периферией и торцами круга одновременно [1]. Способ относится к шлифованию цилиндрических и торцевых поверхностей при угловой наладке. Это позволяет совмещать обработку нескольких взаимно перпендикулярных поверхностей.

Недостатками известного способа является сложность процесса обработки, так как при шлифовании широких поверхностей канавок и пазов необходимо осуществление продольной и поперечной подач и переустановка обрабатываемой заготовки. Кроме того, при повышении режимов резания с целью увеличения производительности, например, при переходе на глубинное шлифование материалов, предрасположенных к дефектообразованию на обработанной поверхности образуются прижоги, микротрещины и внутренние напряжения растяжения, ведущие к браку.

Задача изобретения - уменьшение опасности появления прижогов и микротрещин путем снижения теплонапряженности резания благодаря введению прерывистой алмазно-абразивной обработки и установки круга под углом к оси вращения, увеличение производительности и стойкости круга, использование стандартного инструмента и возможность регулирования ширины обрабатываемой канавки, паза путем продольного перемещения одного из алмазно-абразивных дисков сборного круга.

Поставленная задача решается с помощью предлагаемого способа прерывистой алмазно-абразивной обработки канавок отверстий врезанием, при котором в отверстие вращающейся заготовки вводят сборный шлифовальный круг, установленный на шпинделе под острым углом α к плоскости, перпендикулярной оси вращения, с помощью косых шайб, попарно расположенных с торцов круга, которому сообщают вращение и поперечную подачу врезания, при этом компенсацию износа торцевых поверхностей круга, выполненного из двух алмазно-абразивных дисков, из которых один установлен с возможностью продольного перемещения с помощью пакета тарельчатых пружин, расположенных между дисками, упорного подшипника, установленного с торца круга со стороны подвижного диска, и механизма привода продольного перемещения подвижного диска, воздействующего на упорный подшипник, производят путем продольного перемещения подвижного диска, при этом высоту диска выбирают по формуле:

Вд≥0,5Вз-(Dи-h)tg α,

где Вд - высота алмазно-абразивного диска, входящего в состав сборного круга, мм;

Вз - ширина шлифуемой внутренней канавки заготовки, мм;

Dи - наружный диаметр сборного круга, мм;

h - ширина зоны контакта торца диска с торцом обрабатываемой канавки в радиальном направлении, мм;

α - острый угол наклона алмазно-абразивного диска к плоскости, перпендикулярной оси вращения, мм.

Особенности способа поясняются чертежами.

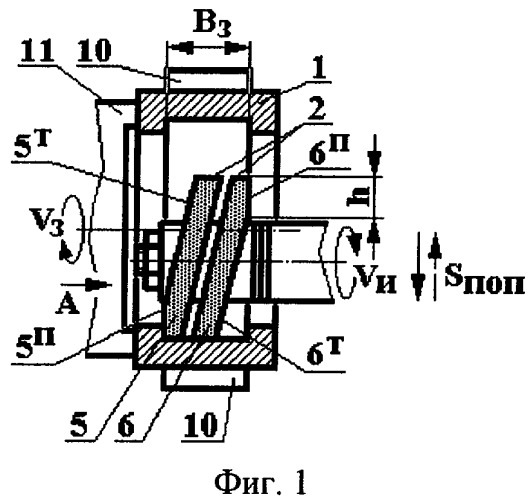

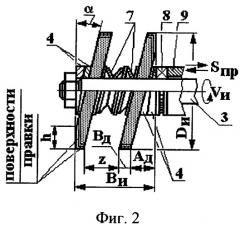

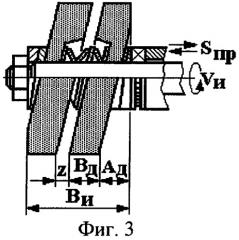

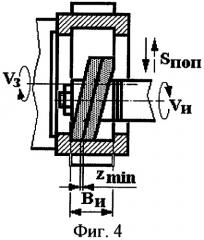

На фиг.1 показана схема способа прерывистой алмазно-абразивной обработки канавки в отверстии кольца врезанием; на фиг.2 - конструкция сборного шлифовального круга для реализации предлагаемого способа; на фиг.3 - вариант конструкции сборного шлифовального круга, состоящего из алмазно-абразивных дисков с выточками; на фиг.4 - схема способа, осуществляемого кругом с новыми дисками; на фиг.5 - схема способа, осуществляемого кругом с максимально изношенными и правленными дисками при их первой установке; на фиг.6 - вид А на фиг.1; на фиг.7 - схема способа, осуществляемого кругом с изношенными и правленными дисками при их второй установке; на фиг.8 - вид Б на фиг.7.

Предлагаемый способ относится к прерывистой алмазно-абразивной обработке канавок отверстий врезанием, при котором оси заготовки 1 и круга 2 параллельны [2]. Прерывистость алмазно-абразивной обработки, так необходимая для снижения температуры шлифования, реализуется путем установления сборного шлифовального круга 2 на шпинделе 3 под острым углом α к плоскости, перпендикулярной оси вращения, с помощью косых шайб 4, попарно расположенных с торцов сборного круга 2.

Способ предусматривает введение в отверстие вращающейся со скоростью Vз заготовки 1 сборного шлифовального круга 2, которому сообщают вращение со скоростью Vи и поперечную подачу врезания Sпоп.

Сборный круг 2 выполнен из двух алмазно-абразивных дисков 5 и 6, из которых один, например, 6 установлен с возможностью продольного перемещения Sпр, осуществляемого вручную. С этой целью между дисками 5 и 6 установлен пакет тарельчатых пружин 7 (например, выполненных по ГОСТ 3057-79, ГОСТ 2.401-68), а с торца круга 2 со стороны подвижного диска 6 расположен упорный подшипник 8, сопрягаемый с помощью втулки 9 с механизмом привода продольного перемещения (не показан) подвижного диска. Тарельчатые пружины служат для восприятия больших сил зажима алмазно-абразивных дисков при относительно малых габаритных размерах, а также для гашения энергии ударов, воспринимаемых инструментом при реализации прерывистого шлифования.

Базирование при внутреннем шлифовании заготовок 1 типа колец традиционно осуществляется на двух жестких опорах 10, поддерживающих кольцо по наружному бурту. Вращение заготовки осуществляется, например, магнитопроводом, подвешенным на специальной мембране 11. Это обеспечивает самоустановку заготовки и исключает влияние погрешностей вращения шпинделя бабки на точность обработки колец.

Ручное включение механизма привода (не показан) позволяет через втулку 9 воздействовать на упорный подшипник 8, перемещая подвижный диск 6 в продольном направлении в рабочем режиме, без остановки процесса шлифования. Таким образом, компенсацию износа рабочих торцевых поверхностей дисков производят путем продольного перемещения Sпр подвижного диска 6 и восстановления высоты Ви сборного круга, которая равна ширине шлифуемой канавки Вз.

Высоту алмазно-абразивного диска выбирают из следующих соображений. Высота сборного круга Ви определяется шириной шлифуемой канавки Вз и всегда должна быть равна ей. С другой стороны, в виду того, что зона резания сборного круга прерывается в продольном направлении, просвет между дисками z должен быть не более амплитуды Ад. Такое соотношение позволяет обеспечить полную равномерную обработку всей поверхности канавки данным прерывистым кругом за один его оборот.

В связи с этим высоту диска определяют по формуле:

Bд ≥0,5 Bз-(Dи-h)tg α,

где Вд - высота алмазно-абразивного диска, входящего в состав сборного круга, мм;

Вз - ширина шлифуемой внутренней канавки заготовки, мм;

Dи - наружный диаметр сборного круга, мм;

h - ширина зоны контакта рабочего торца диска с торцом обрабатываемой канавки в радиальном направлении, мм;

α - острый угол наклона алмазно-абразивного диска к плоскости, перпендикулярной оси вращения, мм.

На фиг.3 представлен вариант конструкции сборного шлифовального круга, состоящего из алмазно-абразивных дисков с торцевыми выточками, позволяющими уменьшить просвет z между дисками и компактно разместить пакет тарельчатых пружин 7 при малых амплитудах осцилляции и углах наклона. Такая конструкция сборного круга позволяет иметь минимальный просвет Zmin в начальный период работы новых неизношенных дисков (см. фиг.4).

Часть рабочих торцов 5T и 6T дисков (см. фиг.1), которые профилируют прорезаемую канавку, быстро изнашиваются и размер высоты Ви круга уменьшается, что недопустимо; этот износ компенсируют путем продольного перемещения подвижного диска 6 относительно неподвижного 5 и восстанавливают высоту Ви сборного круга.

В процессе износа, правки и регулировки (увеличения расстояния z между дисками) высоты сборного круга и угла α наклона дисков образуются достаточно протяженные рабочие режущие плоскости 5П и 6П (см. фиг.1) шириной h в радиальном направлении, которые повышают качество и точность, улучшают шероховатость прорезаемой канавки и замедляют износ и выкрашивание абразива, повышая износостойкость круга.

Правка сборного круга осуществляется аналогично правки традиционных кругов при угловой наладке [3], при этом правят как периферию, так и рабочие торцы 5T и 6T сборного круга (см. фиг.2, 5-8). При износе до минимально допустимого значения высоты Вд min дисков (см. фиг.5, 6) меняют их местоположение относительно шпинделя, например, положение 52п и 62п (см. фиг.7, 8), которое диаметрально противоположно первоначальному положению 5п и 6п и т.д.

Как отмечалось выше, шлифование торцов канавки каждым диском является прерывистым процессом, способствующим снижению теплонапряженности резания, однако, в определенном диапазоне угла αconst наклона дисков сборный круг в целом работает непрерывно: после выхода из зоны контакта торца одного диска с торцом обрабатываемой канавки вступает в работу второй диск и т.д. Это возможно при ширине h зоны контакта рабочего торца диска с торцом обрабатываемой канавки в радиальном направлении, равной половине диаметра инструмента (0,5Dи). При этом αconst определяется из вышеприведенной формулы при замене h значением - (0,5Dи):

αconst≤arc tg[(Вз-2Вд)/Dи].

Пример. Производилось обдирочное шлифование беговой дорожки наружного кольца роликоподшипника типа 32618 с d=90 мм; D=190 мм; В=64 мм. ГОСТ 8328-75. Размеры кольца: наружный диаметр - 190 мм; ширина - 64 мм; внутренний диаметр - 168 мм; ширина беговой дорожки - 36 мм; диаметр беговой дорожки - 174 мм. Шлифование проводилось по предлагаемому способу врезанием на желобошлифовальном специальном полуавтомате ЛЗ-162, модернизированный с автоматической подналадкой шлифовальных сборных кругов, позволяющий выдерживать постоянную высоту круга путем продольного перемещения одного из составляющих абразивных дисков. Базирование кольца осуществлялось на двух жестких опорах, поддерживающих кольцо по наружному бурту. Вращение заготовки осуществлялось магнитопроводом, подвешенным на специальной мембране. Операция обдирочного шлифования производилась разработанным сборным кругом, состоящим из двух абразивных дисков из материала 24 А 25 НСМ 16 К 7 при скорости резания Vи=32 м/с, скорости заготовки Vз=35 м/мин и скорости врезной поперечной подачи Sпоп=0,6 мм/мин. Диаметр нового сборного круга - 125 мм; высота абразивных дисков типа ПП ГОСТ 2424-83-13 мм; угол наклона дисков при непрерывном резании торцов канавки сборным кругом αconst=4°48'.

При шлифовании по предлагаемому способу исходная погрешность заготовки оказывает меньшее влияние на точность окончательно сформированного профиля, так как искажение профиля сборного круга, полученное в начальный момент, устраняется подналадкой путем продольного перемещения одного из составляющих абразивных дисков, причем на ходу без остановки процесса. Точность обработки и качество поверхности, получаемые традиционным способом на этапе обдирочного шлифования, составляют: допуск на шлифование диаметра дорожки - (±0,03) мм; конусность - 0,015 мм; радиальное биение - 0,015 мм; огранка - 0,015 мм; шероховатость - 1,26 мкм [4].

Точность обработки и качество поверхности, получаемые предлагаемым способом на этапе обдирочного шлифования, соответственно составляют: допуск на шлифование диаметра дорожки - (±0,03) мм; конусность - 0,012 мм; радиальное биение - 0,011 мм; огранка - 0,011 мм; шероховатость - 1,08 мкм. Производительность увеличилась в 1,4 раза, стойкость инструмента возросла на 30%.

Предлагаемый способ прерывистой алмазно-абразивной обработки канавок отверстий врезанием уменьшает опасность появления прижогов путем снижения теплонапряженности резания за счет осцилляции зоны контакта круга с заготовкой и прерывистого резания, обладает повышенной износостойкостью благодаря включению в работу торцевых частей круга, позволяет использовать стандартный алмазно-абразивный инструмент, дает возможность регулирования ширины прорезаемой канавки на ходу без остановки процесса путем продольного перемещения одного из дисков сборного круга. Способ позволяет отказаться от использования продольной подачи и переустановки обрабатываемой заготовки при шлифовании широких поверхностей канавок и пазов.

Эти достоинства позволяют повысить производительность, качество и снизить себестоимость обработки внутренних канавок, пазов, беговых дорожек наружных колец подшипников и других подобных внутренних поверхностей.

Источники информации

1. United States Patent 4170851. C12 В 24 В 49/00. Grinding Machine. Oct.16, 1979 - прототип.

2. Патент RU 2235629, МПК7 В 24 В 1/00, 19/02, 27/06. Способ алмазно-абразивной обработки пазов отрезными кругами с параметрической осцилляцией. Степанов Ю.С., Киричек А.В., Афанасьев Б.И., Фомин Д.С., Юричев И.А. Заявка №2003129220; заявл. 30.09.2003; опубл. 10.09.2004. Бюл. №25.

3. Справочник технолога-машиностроителя. В 2-х т. Т.1 / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, С.390.

4. Якимов А.В. Алмазно-абразивная обработка фасонных поверхностей. - М.: Машиностроение, 1984. С.216-221.

Способ прерывистой алмазно-абразивной обработки канавок отверстий врезанием, при котором в отверстие вращающейся заготовки вводят сборный шлифовальный круг, установленный на шпинделе под острым углом α к плоскости, перпендикулярной оси вращения, с помощью косых шайб, попарно расположенных с торцов круга, которому сообщают вращение и поперечную подачу врезания, отличающийся тем, что используют шлифовальный круг, выполненный из двух алмазно-абразивных дисков, один из которых установлен с возможностью продольного перемещения с помощью пакета тарельчатых пружин, расположенных между дисками, упорного подшипника, установленного с торца круга со стороны подвижного диска, и механизма привода продольного перемещения подвижного диска, воздействующего на упорный подшипник, и производят компенсацию износа торцовых поверхностей круга путем продольного перемещения подвижного диска, при этом высоту диска определяют по формуле

Вд≥0,5Вз-(Dи-h)tg α,

где Вд - высота алмазно-абразивного диска, входящего в состав сборного круга, мм;

Bз - ширина шлифуемой внутренней канавки заготовки, мм;

Dи - наружный диаметр сборного круга, мм;

h - ширина зоны контакта торца диска с торцом обрабатываемой канавки в радиальном направлении, мм;

α - острый угол наклона алмазно-абразивного диска к плоскости, перпендикулярной оси вращения, мм.