Стеклянная подложка, содержащая стеклянные элементы, выполненные рельефными, способ ее изготовления (варианты) и ее применение (варианты), плазменный экран и плоская лампа, включающие такую подложку

Иллюстрации

Показать всеИспользование: относится к стеклянным подложкам для плазменных экранов, экранов FED, плоских ламп и т.п. Позволяет улучшить характеристики люминофорных материалов и снизить стоимость производства изделий. Стеклянная подложка имеет стеклянные элементы, выполненные рельефными на части поверхности этой подложки. Стеклянные элементы выполнены за одно целое с данной подложкой. Эта подложка предпочтительно используется в плазменном экране, для которого передняя поверхность содержит первую сеть электродов, а задняя поверхность образована упомянутой структурированной подложкой и содержит вторую сеть электродов, перпендикулярную первой сети и располагающуюся на наружной поверхности структурированной подложки и против пространства между рельефными элементами. Люминофорные материалы занимают на поверхности пространство между этими рельефными элементами. 8 н. и 16 з.п. ф-лы, 9 ил., 1 табл.

Реферат

Предлагаемое изобретение относится к стеклянной подложке со стеклянными элементами, выполненными в виде рельефа на части поверхности этой подложки.

Хотя предлагаемое изобретение и не ограничивается именно таким применением, однако изобретение будет здесь описано специфическим образом для стеклянных подложек со ссылками на реализацию плоского излучающего экрана, а более конкретно, плазменного экрана. Также могут быть рассмотрены и другие варианты использования предлагаемого изобретения, такие, например, как его использование для экранов FED или плоских ламп. В данном случае выражение "плоская лампа" должно рассматриваться как понятие, охватывающее лампы, предназначенные для изготовления портативных компьютеров, и лампы больших размеров, предназначенные для применений в архитектуре, таких, как выполнение рекламных щитов или перегородок, например, в административных помещениях, независимо от того, какова будет технология изготовления этих ламп.

Плазменный экран образован в основном двумя плоскими стеклянными подложками. На по меньшей мере одну из этих подложек нанесены одна или несколько сетей электродов, слой диэлектрического материала и слои, образованные люминофорными материалами, соответствующими, например, зеленому, красному и синему цветам свечения. Перед тем, как быть соединенными друг с другом, на упомянутых подложках размещаются также барьеры, функция которых состоит в том, чтобы сформировать множество ячеек, которые изолируют друг от друга упомянутые выше люминофорные материалы, и в том, чтобы поддерживать некоторое расстояние между двумя упомянутыми стеклянными подложками.

Упомянутые барьеры, называемые еще ребрами, реализуются независимо от упомянутых стеклянных подложек и присоединяются к такой подложке. Эти ребра формируются путем нанесения стеклянной фритты, связанной с одной из подложек, при помощи способа, который представляет, однако, относительно медленно осуществляемые технологические этапы, такие, как трафаретная печать, пескоструйная обработка, а также сложные и дорогостоящие этапы, требующие, в частности, рециркуляции пыли, возникающей в процессе пескоструйной обработки, что не обходится без возникновения некоторых проблем загрязнения.

В то же время обнаруживается некоторое ухудшение функциональных характеристик люминофорных материалов, которое будет возникать вследствие загрязнений, оставшихся на упомянутых ребрах в процессе формирования этих ребер.

Кроме того, для обеспечения удовлетворительного функционирования в том, что касается электрических напряжений запуска электродов, необходимо покрывать эти электроды специальным диэлектрическим материалом, процесс нанесения которого представляет собой дополнительный этап, ни в коей мере не способствует всегда желательному снижению стоимости производства.

Таким образом, техническая задача данного изобретения состоит создании стеклянной подложке со стеклянными элементами, выполненными рельефными для того, чтобы сформировать, в частности, ребра, которые позволяют устранить их загрязнения, которые ухудшают функциональные характеристики люминофорных материалов, т.е. исключают недостатки, свойственные известным из существующего уровня техники подложкам, и способны обеспечить снижение стоимости производства изделий, в которых используются такие подложки.

Кроме того, технической задачей настоящего изобретения стало и создание способа изготовления такой подложки.

Дополнительными техническими задачами настоящего изобретения стало применение такой подложки для получения экрана, а также создание плазменного экрана с такой подложкой.

Данные технические задачи решаются за счет того, что стеклянная подложка, содержащая стеклянные элементы, выполненные рельефными на части поверхности этой подложки, согласно изобретению изготовлена путем экструзии размягченного стекла, и упомянутые стеклянные элементы выполнены за одно целое с данной подложкой.

Предпочтительно тело подложки имеет две параллельные между собой противоположные стороны, причем рельефные элементы выполнены за одно целое с, по меньшей мере, одной из двух сторон.

Предпочтительно упомянутые элементы проходят вдоль по меньшей мере одной линии, по существу параллельной одной стороне данной подложки.

Предпочтительно упомянутые элементы образуют по меньшей мере одну сплошную стенку.

Предпочтительно упомянутые элементы образуют изолированные штыри.

Предпочтительно упомянутые элементы проходят вдоль нескольких линий, параллельных друг другу и отстоящих друг от друга на одинаковые расстояния, от области вблизи одного края данной подложки до ее противоположного края.

Предпочтительно упомянутые параллельные линии отстоят одна от другой с шагом, имеющим величину в диапазоне от 0,2 до 50 мм.

Предпочтительно упомянутые элементы имеют поперечное сечение треугольной формы, причем основание треугольника выполнено за одно целое с подложкой.

Предпочтительно упомянутые элементы имеют геометрию, характеризующуюся кривизной в виде вогнутости на уровне тела подложки и по существу прямой горловиной на вершине.

Предпочтительно упомянутые элементы имеют поперечное сечение в форме арки.

Предпочтительно упомянутые элементы имеют высоту в диапазоне от 0,15 до 12 мм.

Предпочтительно вершина упомянутых элементов образует плоскую поверхность, ширина которой составляет менее 500 мкм.

Предпочтительно упомянутые элементы имеют основание, ширина которого лежит в диапазоне от 50 мкм до 50 мм.

Предпочтительно подложка содержит множество небольших стенок, параллельных друг другу и проходящих от одного края подложки до ее противоположного края, причем две боковые стенки, располагающиеся соответственно на двух краях подложки, имеют несколько большую ширину, чем промежуточные стенки.

Кроме того, технические задачи решаются за счет применения описанной выше подложки для получения экрана типа экрана визуализации, например, плазменного экрана или для получения плоской лампы.

Технические задачи также решаются за счет того, что в плазменном экране, включающем описанную выше структурированную подложку, образующую заднюю сторону экрана, и плоскую подложку, образующую переднюю сторону этого экрана, причем упомянутая плоская подложка имеет на своей внутренней поверхности, располагающейся против внутренней поверхности структурированной подложки, первую сеть электродов, согласно изобретению вторая сеть электродов, по существу перпендикулярная упомянутой первой сети, располагается на внутренней поверхности структурированной подложки в пространстве между ее рельефными элементами, тогда как диэлектрический материал покрывает упомянутую вторую сеть электродов, при этом люминофорные материалы размещены в упомянутом пространстве поверх диэлектрического материала.

Технические задачи решаются и за счет того, что в плазменном экране, включающем описанную выше структурированную подложку, образующую заднюю сторону экрана, и плоскую подложку, образующую переднюю сторону этого экрана, причем упомянутая плоская подложка имеет на своей внутренней поверхности, располагающейся против внутренней поверхности структурированной подложки, первую сеть электродов, согласно изобретению вторая сеть электродов, по существу перпендикулярная упомянутой первой сети, располагается на наружной стороне структурированной подложки и против пространства между упомянутыми рельефными элементами, тогда как люминофорные материалы занимают на поверхности пространство между этими рельефными элементами.

Кроме того, технические задачи решаются за счет того, что в плазменном экране, включающем описанную выше структурированную подложку, образующую заднюю сторону экрана, и плоскую подложку, образующую переднюю сторону этого экрана, причем упомянутая плоская подложка имеет на своей внутренней поверхности, располагающейся против внутренней поверхности структурированной подложки, первую сеть электродов, согласно изобретению вторая сеть электродов, по существу перпендикулярная упомянутой первой сети, располагается на наружной стороне структурированной подложки и против пространства между упомянутыми рельефными элементами, при этом третья сеть электродов, параллельная второй сети электродов, располагается на наружной поверхности подложки и против вершин рельефных элементов, тогда как люминофорные материалы занимают на поверхности пространство между этими рельефными элементами.

Технические задачи решаются также за счет того, что плоская лампа включает описанную выше структурированную подложку и другую подложку, установленную против упомянутой структурированной подложки, причем обе эти подложки удерживаются на некотором расстоянии друг от друга при помощи рельефных элементов.

Дополнительно технические задачи решаются за счет создания способа изготовления описанной выше подложки, при котором согласно изобретению подложку получают путем экструзии, вводя плоское стекло под большим давлением в фильеру, нагретую настолько, чтобы стекло достигало температуры, близкой к температуре его размягчения.

Предпочтительно стекло экструдируют посредством упомянутой фильеры таким образом, чтобы сформировать промежуточную подложку, включающую рельефные элементы, причем эта промежуточная подложка имеет поперечное сечение, форма которого по существу идентична с точностью до гомотетического подобия в математическом смысле по отношению к той форме, которую требуется получить в данном случае, после чего промежуточную подложку вытягивают для формирования готовой подложки заданного поперечного сечения.

Предпочтительно плоское стекло вводят в упомянутую фильеру, которая нагревается таким образом, чтобы стекло достигало температуры, близкой к температуре его размягчения, причем донную часть фильеры выполняют таким образом, чтобы иметь поперечное сечение подлежащей формированию при помощи экструзии промежуточной подложки на выходе из фильеры, после чего вытягивание этой промежуточной подложки осуществляют при помощи средств вытягивания в соответствии с коэффициентом вытягивания и при температуре, близкой к температуре размягчения стекла.

Предпочтительно упомянутое вытягивание осуществляют через фильеру.

В результате выполнения плазменного экрана согласно изобретению электроды задней стороны предпочтительно размещены на наружной поверхности подложки, то есть с наружной стороны экрана, а не внутри этого экрана. Такой вариант реализации обладает многочисленными преимуществами, а именно:

- отпадает необходимость в использовании диэлектрического материала для сети электродов, поскольку толщина подложки позволяет обеспечить функцию диэлектрика;

- после сборки такого экрана во всех случаях сохраняется возможность осуществить ремонт в сети электродов;

- устраняется один из источников внутреннего загрязнения экранов, связанный с испарением и с неполным сгоранием органических компонентов, образующих связующие материалы для трафаретной печати сети электродов, а также опасность загрязнения люминофорных материалов материалами электродов типа серебра.

И наконец, в результате такого выполнения плазменного экрана и, в частности, в том случае, когда упомянутые рельефные элементы представляют на своей вершине плоскую поверхность, может быть предусмотрена третья сеть электродов, параллельная упомянутой второй сети, располагающаяся на наружной поверхности подложки и против вершин рельефных элементов, тогда как люминофорные материалы занимают на поверхности пространство между этими рельефными элементами.

Очевидно, что структурированная подложка в соответствии с предлагаемым изобретением может быть использована и в других вариантах выполнения, причем упомянутые рельефные элементы могут формировать простой разделительный элемент между двумя стенками, например, между двумя сторонами экрана FED или между донной частью и крышкой плоской лампы.

Кроме того, в результате использования предложенного способа можно упомянутое вытягивание осуществлять через фильеру.

Этот способ формования путем экструзии позволяет обеспечить очень точный размерный контроль формуемых изделий, достигающий примерно нескольких промилле, что в сочетании с однородным составом стекла и отсутствием в нем дефектов обеспечивает точный контроль электрической емкости, образованной упомянутым электродом и диэлектрическим материалом.

Следствием этого оказывается наиболее высокая пиксельная однородность электрических напряжений зажигания ионного разряда, причем эта однородность зависит по существу от точной высоты ребра, от центрирования упомянутого электрода по отношению к люминофорному материалу и от толщины используемого диэлектрического материала.

Другие характеристики и преимущества предлагаемого изобретения будут лучше поняты из приведенного ниже описания примеров его реализации, где даются ссылки на приведенные в приложении чертежи, на которых:

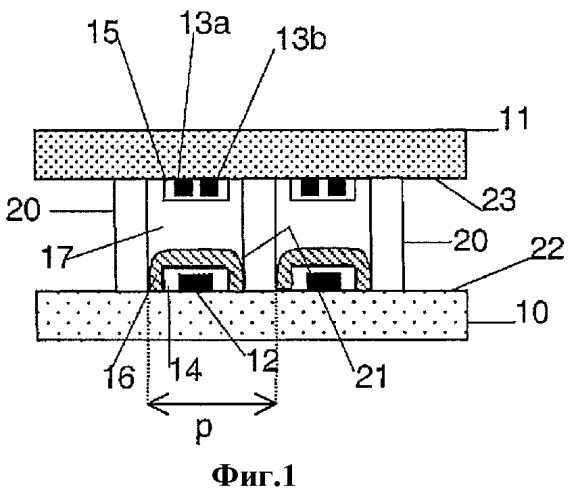

Фиг.1 - частичный схематический вид в разрезе плазменного экрана, выполненного в соответствии с существующим уровнем техники в данной области;

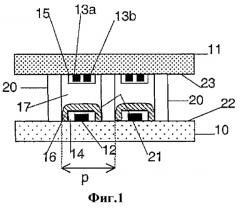

Фиг.2 - частичный схематический вид в разрезе плазменного экрана, выполненного в соответствии с предлагаемым изобретением;

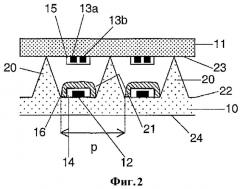

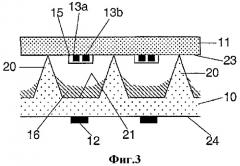

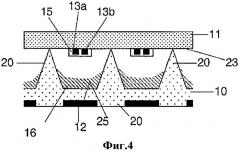

Фиг.3 и 4 - схематические виды вариантов выполнения плазменного экрана, показанного на фиг.2;

Фиг.5 - схематический вид, демонстрирующий устройство, предназначенное для осуществления способа получения структурированной подложки в соответствии с предлагаемым изобретением;

Фиг.6 - схематический вид в разрезе и сверху донной части фильеры, входящей в состав устройства, проиллюстрированного на фиг.5;

Фиг.7а-7d частичные схематические виды в разрезе нескольких вариантов геометрической формы рельефных элементов, выполненных за одно целое с подложкой, выполненной в соответствии с предлагаемым изобретением;

Фиг.8 - частичный схематический вид в разрезе плазменного экрана, выполненного в соответствии с предлагаемым изобретением на основе геометрии подложки, проиллюстрированной на фиг.7b;

Фиг.9 - схематический вид дополнительного варианта выполнения геометрии рельефных элементов.

Известный и обычный плазменный экран типа того, который схематически представлен на фиг.1, имеет в своем составе одну первую стеклянную подложку 10 и одну вторую подложку 11, параллельную первой подложке и располагающуюся против этой первой подложки для того, чтобы сформировать соответственно заднюю сторону и переднюю сторону этого экрана. Эти подложки выполнены плоскими, то есть не имеющими никакого специфического элемента, интегрированного в поверхность этих подложек.

На внутренних поверхностях соответственно 22, 23 подложек 10, 11, располагающихся друг против друга на этих подложках, размещаются слои, образующие сети электродов, соответственно 12 и 13, которые выполнены перпендикулярно друг другу, образуя то, что называют соответственно колонками и строками экрана, ограничивающими пиксели или элементы изображения.

Электроды 12, располагающиеся на задней стороне экрана и изготовленные, например, из серебра, покрыты диэлектрическим материалом 14, изготовленным на основе элементов с низкой точкой плавления, например на основе PbO, и электроды 13а и 13b, например, слой ITO, покрыты диэлектрическим материалом 15, также изготовленным на основе PbO.

Электроды 13а и 13b передней стороны экрана обычно представляют собой двойные дорожки электродов, то есть это означает, что речь идет о парах, состоящих из двух линий электродов, располагающихся на расстоянии от 70 до 80 мкм друг от друга и связанных между собой.

В то же время электроды 12 задней стороны экрана покрыты слоем 16 люминофорного материала. Каждый такой люминофорный материал, красного, зеленого или синего цвета свечения, отделен при помощи элементов 20 типа "ribs" или ребер, изготовленных на основе стекла и проходящих в форме небольших сплошных стенок практически на всей длине подложки 10 вдоль множества линий, параллельных продольным краям подложки и равномерно размещенных с шагом р, составляющим, например, 0,3 мм, который представляет собой функцию размера данного экрана и его разрешающей способности. Стенки упомянутых ребер также покрыты соответствующими люминофорными материалами частично, то есть до уровня толщины упомянутых электродов.

Свободный объем 17, создаваемый в пространстве между двумя подложками 10 и 11 и в каналах 21, ограниченных упомянутыми ребрами 20, заполнен газом, например смесью неона и ксенона. В процессе функционирования такого экрана упомянутая газовая смесь возбуждается в результате приложения соответствующих электрических напряжений к электродам 12, 13а и 13b, что приводит к возникновению положительно заряженных ионов Хе+ и Ne+, излучающих фотоны ультрафиолетовой области спектра. При этом упомянутые ионы ультрафиолетового света возбуждают упомянутые люминофорные материалы, которые обеспечивают преобразование возбуждающей их энергии в видимый свет красного, зеленого или синего цвета.

Три варианта выполнения плазменного экрана, в конструкции которого используется структурированная подложка в соответствии с предлагаемым изобретением, проиллюстрированы соответственно на фиг.2-4; на этих фигурах элементы, общие с конструкцией плазменного экрана в соответствии с существующим уровнем техники, обозначены идентичными позициями.

На фиг.2 схематически воспроизведено то же расположение электродов плазменного экрана, которое показано на фиг.1, на передней и задней сторонах этого плазменного экрана, причем в данном случае люминофорные материалы изолированы друг от друга при помощи ребер, которые не добавлены специально и отдельно, как в случае существующего уровня техники, но составляют неотъемлемую часть структурированной подложки 11. Упомянутые ребра проходят вдоль множества линий, параллельных друг другу и отстоящих друг от друга на одинаковые расстояния с шагом р. При этом электроды 12 задней стороны этого плазменного экрана располагаются в каналах 21, ограниченных ребрами 20, причем эти электроды покрывает слой диэлектрического материала 14, поверх которого нанесен слой соответствующих люминофорных материалов 16.

В варианте реализации плазменного экрана, схематически представленном на фиг.3, используется новая конфигурация структурированной подложки в соответствии с предлагаемым изобретением, в которой имеется различие в расположении электродов 12 на задней стороне плазменного экрана. В данном случае эти электроды располагаются против каналов 21, ограниченных ребрами 20, и размещены снаружи от стеклянной подложки 10 на ее наружной поверхности 24. При этом отсутствует необходимость в использовании какого бы то ни было слоя диэлектрического материала типа слоя диэлектрического материала 14 из существующего уровня техники, используемого для покрытия этих электродов, поскольку толщина стекла подложки 10 весьма благоприятным образом выполняет функцию этого диэлектрического материала.

Если в вариантах реализации, схематически представленных на фиг.2 и 3, интеграция рельефных стеклянных элементов реализована только на одной из сторон 22 подложки, то в другом варианте реализации этой подложки, используемой, в частности, для изготовления плазменного экрана, рельефные элементы 20 предпочтительным образом могут быть размещены на двух противоположных сторонах 22, 24 подложки, как это схематически показано на фиг.4.

Рельефные элементы 20 поверхности 24 располагаются по меньшей мере противоположно по отношению к стенкам поверхности 22 таким образом, чтобы канавки 25 оказались сформированными против углублений поверхности 22 с тем, чтобы разместить в них электроды 12 задней стороны экрана в виде пасты, содержащей серебро Ag. Эта конфигурация предпочтительно обеспечивает рельеф, который имеет возможность непосредственно принять электропроводную пасту, наносимую при помощи ракеля, что позволяет обеспечить экономию на вспомогательных приспособлениях экранов, выполненных при помощи трафаретной печати, и экономию материалов, из которых изготавливаются электроды.

Способ получения стеклянной подложки в соответствии с предлагаемым изобретением, имеющей в своем составе неотъемлемо присущие ей рельефные стеклянные элементы 20 типа ребер или "ribs", будет более подробно описан в последующем изложении. При этом способ изготовления плазменного экрана будет описан вслед за упомянутым выше описанием таким образом, чтобы продемонстрировать простоту его использования, которая обеспечивается путем применения структурированной таким образом подложки.

Способ получения стеклянной подложки в соответствии с одним из возможных вариантов его реализации описан ниже со ссылками на устройство 30, схематически проиллюстрированное на фиг.5, которое показано здесь в разрезе по плоскости, перпендикулярной плоскости стеклянной ленты. Это устройство 30 имеет в своем составе печь 31, поршень 32 приведения стекла в движение, фильеру 33, способную обеспечить экструдирование промежуточной стеклянной ленты 41, систему теплового регулирования 34, которая позволяет придать промежуточной ленте соответствующую температуру, обеспечивающую возможность вытягивания этой ленты, систему вытягивания 35 этой ленты, обеспечивающую получение ленты окончательной формы с требуемыми размерами, а также средства охлаждения, не показанные на приведенных в приложении фигурах.

Плоская стеклянная лента 40 типа литого стекла, свободного от пузырьков и твердых дефектов, вводится под давлением посредством поршня 32 в печь 31 и в фильеру 33. Толщина этого стекла может иметь величину в диапазоне от 5 мм до 20 мм в соответствии с располагаемым количеством используемого материала и в соответствии с конечным предназначением получаемой таким образом структурированной подложки. Упомянутая фильера подвергается нагреванию таким образом, чтобы температура проходящего через нее стекла могла достигать температуры его размягчения. Донная часть 36 этой фильеры изготовлена из графита по соображениям устойчивости к абразивному износу в результате прохождения стекла.

Донная часть фильеры 36, схематически представленная на фиг.6, снабжена вырезом 36а, повторяющийся рисунок которого идентичен рельефу поперечного сечения подлежащей изготовлению готовой стеклянной подложки с точностью до гомотетического подобия. Эта донная часть предпочтительно может быть демонтирована из корпуса фильеры, что обеспечивает возможность ее замены без всяких затруднений для того, чтобы адаптировать тип используемого повторяющегося рисунка к заданному типу профиля структурированной подложки.

Несколько вариантов формирования повторяющихся рельефов, предназначенных для формирования стеклянных элементов 20, схематически представлены фиг.7а-7d в качестве примеров, которые не являются ограничительными.

На фиг.7а схематически проиллюстрирована реализация ребер, имеющих призматическую форму треугольного поперечного сечения, причем в этом случае основание треугольника интегрировано в данную подложку. При этом вершина данного треугольника предпочтительным образом является усеченной для того, чтобы устранить эффект острых концов в процессе функционирования электродов.

Поперечное сечение упомянутых выше ребер, схематически проиллюстрированное на фиг.7b, представляет геометрию, характеризующуюся, с одной стороны, кривизной в виде вогнутости на уровне тела подложки таким образом, чтобы это поперечное сечение было образовано двумя кривыми экспоненциального типа, симметричными по отношению к оси, перпендикулярной к плоскости данной подложки, а с другой стороны, по существу прямой горловиной на своей вершине. При этом радиус кривизны упомянутой вогнутой части может иметь величину в диапазоне от 5 до 100 мкм.

Упомянутые выше ребра, схематически проиллюстрированные на фиг.7с, представляют поперечное сечение в форме полукруглой арки таким образом, что объем этих ребер представляет собой объем половины цилиндра.

При этом может быть рассмотрен вариант реализации на одной и той же подложке ребер 20, которые имеют различные формы поперечного сечения.

В варианте реализации, схематически представленном на фиг.7d, упомянутые рельефные элементы присутствуют на двух сторонах подложки симметричным образом по отношению к телу этой подложки. Такая конфигурация позволяет обеспечить симметричное охлаждение в процессе формования этой подложки и повысить ее способность к рассеиванию тепловой энергии экрана в процессе его функционирования благодаря эффекту радиатора, обеспечиваемому при помощи рельефных элементов.

На выходе из фильеры экструдированная стеклянная лента промежуточной подложки 41 представляет поперечное сечение ленты 42 подложки в ее окончательном виде с точностью до гомотетического подобия. Затем эту подложку подвергают вытягиванию при помощи средств вытягивания 35, непосредственно пропуская после фильеры через систему теплового регулирования 34, функция которой состоит в том, чтобы контролировать и адаптировать температуру на всей ширине ленты, которая представляет со стороны своего не являющего симметричным профиля точки различной температуры. Температура ленты, перед тем как стать температурой размягчения стекла, должна быть совершенно однородной по всей ширине этой ленты для того, чтобы гарантировать постоянный коэффициент вытягивания f на всей ширине этой ленты.

Коэффициент вытягивания f может иметь величину в диапазоне от 1 до 20 в зависимости от рассматриваемого в данном случае способа применения.

И наконец, система охлаждения, через которую проходит лента готовой подложки 42, позволяет зафиксировать окончательную геометрическую форму этой подложки.

Традиционные средства отрезания плоского стекла, не показанные на приведенных в приложении фигурах, или любые другие подходящие в данном случае средства отрезания, например, лазерный резак, предусмотрены для секционирования ленты 42 по ее ширине с тем, чтобы получить структурированные подложки 10 требуемой длины.

Полученные таким образом подложки будут формировать задние стороны плазменных экранов, причем тело такой подложки имеет толщину, составляющую, например, 1 мм, а высота упомянутых стеклянных рельефных элементов составляет 150 мкм.

Плазменный экран в соответствии с предлагаемым изобретением, схематически представленный на фиг.3, изготавливается следующим образом.

Структурированная подложка 10 удерживается способом вакуумного присасывания благодаря использованию соответствующих средств в горизонтальном положении, причем ее наружная поверхность 24, не содержащая ребер, обращена в направлении вверх. Однородный слой серебра в форме пасты наносится путем трафаретной печати на эту наружную поверхность.

Эта паста, содержащая серебро, предпочтительно является светочувствительной таким образом, чтобы она могла быть зафиксирована путем экспозиции данной подложки под ультрафиолетовыми лучами. Таким образом, в том случае, когда упомянутый слой подвергается воздействию этапа сушки, эта подложка переворачивается так, чтобы ее внутренняя поверхность 22, снабженная упомянутыми ребрами, была ориентирована в направлении вверх для того, чтобы принять поток ультрафиолетовых лучей, предназначенных для того, чтобы сенсибилизировать активаторы ультрафиолетовых лучей упомянутой светочувствительной пасты, содержащей серебро.

Геометрия рельефных элементов подложки, определяемая однородным образом при помощи ребер 20, которые последовательно формируют стенки изоляции друг от друга люминофорных материалов различных цветов, и каналы 21, образующие впадины с плоской донной частью и предназначенные для размещения в них этих люминофорных материалов, позволяет наилучшим образом сфокусировать ультрафиолетовые лучи на донной части упомянутой впадины таким образом, чтобы электроды 12, содержащие серебро Ag, были позиционированы, после нанесения пасты, точно вдоль линий, противоположных упомянутым впадинам. При этом отсутствует необходимость в использовании каких бы то ни было световых масок, как это имеет место в существующем уровне техники, что позволяет обеспечить дополнительную финансовую экономию при осуществлении данного способа изготовления. Кроме того, структура, образованная стенками и выемками и интегрированная в данную подложку, и способ нанесения упомянутой выше пасты обеспечивают при любых характеристиках линейности упомянутых ребер самовыравнивание электродов, содержащих серебро Ag, что является основной характеристикой для обеспечения высокой степени однородности электрических напряжений зажигания в процессе функционирования данного плазменного экрана.

Формирование электродов 12 осуществляется известным образом при использовании так называемого мокрого способа, после чего выполняется прокаливание при высокой температуре, имеющей величину порядка 550°С.

Подложка с симметричными рельефными элементами, которая схематически представлена на фиг.7d, позволяет весьма предпочтительно реализовать самовыравнивающиеся и содержащие серебро электроды вместе с упомянутыми ребрами внутри экрана на основе одной только содержащей серебро светочувствительной пасты и без необходимости использования светомаскирующего устройства. Для этого достаточно нанести слой содержащего серебро светочувствительного материала с внутренней стороны экрана и подвергнуть его облучению ультрафиолетовыми лучами через противоположную структурированную поверхность с наружной стороны.

Для того чтобы получить зону сцепления двух стеклянных подложек, как об этом более подробно будет сказано в последующем изложении, ребра боковых концов подложки не используются для нанесения электродов и люминофорных материалов, причем их поперечное сечение может отличаться от поперечного сечения промежуточных ребер.

Непосредственно со стороны этих боковых концевых ребер могут быть зарезервированы ребра для размещения элементов, принимающих участие в функционировании данного изделия, таких, например, как газопоглощающие элементы, хорошо известные специалисту в данной области техники, причем эти элементы, размещенные на периферийной части экранного изображения, не должны находиться в непосредственном контакте с люминофорными материалами, плазмой или фриттой сцепления.

В варианте геометрии ребер, показанной на фиг.7b, плоскостность вершин этих ребер приводит к реализации на наружной поверхности 24 подложки и противоположно упомянутым вершинам второй сети электродов 12а, параллельной сети электродов 12, располагающихся против впадин (см. фиг.8). В рассматриваемом здесь случае наружная поверхность 24 является плоской, но она также может быть и структурированной, как это показано на фиг.4, причем в этом случае канавки будут расположены не только против впадин, но также и против вершин. Эта вторая сеть электродов позволяет путем соединения их с электродами 12 обеспечить быстрый ремонт этих упомянутых последними электродов, если они были случайно повреждены.

Этап, следующий за нанесением электродов на заднюю сторону экрана, состоит в нанесении люминофорных материалов методом электрофореза, обеспечивая для этого поляризацию электродов. Эта технология хорошо известна и используется при изготовлении телевизоров, причем нанесение соответствующих люминофорных материалов осуществляется на переднюю сторону электронно-лучевых трубок. Таким образом, обеспечивая поляризацию электродов поверхности 24 подложки, люминофорные материалы могут быть нанесены на донную часть впадин каналов 21.

Величины электрического напряжения, прикладываемого к электродам, корректируются в функции специфических геометрических параметров ребер.

Геометрия ребер, показанная на фиг.7b и позволяющая получить две примыкающих друг к другу сети электродов, облегчает процесс нанесения люминофорных материалов не только на донную часть впадин, но и на стенки ребер.

После сушки нанесенных люминофорных материалов осуществляют размещение фритты сцепления для соединения двух стеклянных подложек экрана. Структурированная подложка 10 уложена на металлическую опору, оборудованную средствами вакуумного присасывания и однородного нагрева. Фритту сцепления накладывают на периферийную часть структурированной подложки 10, то есть в канавки двух боковых концевых ребер и вдоль двух смежных сторон на концах канавок промежуточных ребер.

И наконец, подложка 11 передней стороны, которая представляет электроды 13, предварительно сформированные при помощи трафаретной печати, позиционируется на структурированной подложке 10, опираясь на вершины ребер, причем электроды 13 подложки 11 проходят перпендикулярно электродам 12 подложки 10. Собранный таким образом экран размещается в закрытой камере, в которой создается вакуум для создания разрежения между подложками. Затем во внутреннюю полость экрана через зазор, существующий между двумя еще не сжатыми подложками, вводится газ. Соединение двух подложек при помощи фритты сцепления осуществляется после этого путем сжатия и нагревания системы в камере, функционирующей в контролируемой атмосфере для того, чтобы обеспечить высокую степень однородности температуры.

Для того чтобы извлечь преимущество из структуры подложки с выполненными с ней за одно целое ребрами, может быть рассмотрен вариант осуществления этапов соединения подложек экрана и заполнения его внутренней полости газом.

Так, например, что касается фритты сцепления, она наносится только на две стороны структурированной подложки 10, которые будут расположены вертикально в смонтированном положении экрана, то есть вдоль сторон, параллельных ребрам, что позволяет каналам 21, сформированным этими ребрами, свободно открываться. После установки подложки 11 передней стороны на структурированную подложку 10 задней стороны каналы 21 ребер оказываются связанными благодаря системе воздушных клапанов с устройством вакуумирования, очистки и заполнения. Это устройство обеспечивает последовательное выполнение этапов, состоящих в вакуумировании каналов, их очистке при помощи нейтрального газа типа аргона и в заполнении газом разряда. Свобода циркуляции текучих сред из одного канала в другой и непосредственное соединение с упомянутым устройством позволяет сократить время реализации этих этапов.

При этом результирующая эффективность оказывается вполне заметной, поскольку проходит от 24 часов для классического технического решения процесса введения газа до нескольких часов при использовании описанного способа реализации, обеспечивая соответствующее снижение стоимости процесса сборки экрана.

После заполнения газом закрытие каналов обеспечивается при помощи локального нагревания и механического зачеканивания кромок двух подложек, не содержащих фритты сцепления. Соединение других кромок, связанных с фриттой сцепления, обеспечивается при помощи сжатия и нагревания этих кромок.

Подобные этапы осуществления в том, что касается использования структурированной подложки в соответствии с предлагаемым изобретением, могут быть применены и в других вариантах реализации, таких как изготовление плоских ламп.

Как известно, плоская лампа содержит две располагающихся друг против друга подложки, которые удерживаются на некотором расстоянии друг от друга посредством распорок для того, чтобы сформировать пространство, содержащее газ разряда.

Для плоской лампы в соответствии с предлагаемым изобретением одна из двух подложек является плоской, тогда как другая подложка выполнена структурированной, причем рельефные стеклянные элементы 20 образуют упомянутые распорки. В одном из возможных вариантов реализации этих распорок упомянутые стеклянные элементы выполнены в форме изолированных штырей, полученных соответствующим распиливанием и обтачиванием сплошных полученных экструдированием ребер.

Разумеется, структурированная подложка в соответствии с предлагаемым изобретением может быть использована в любом применении, которое требует либо поддержания некот