Инструмент для формообразования сложнопрофильных межлопаточных каналов моноколеса гтд

Иллюстрации

Показать всеИзобретение относится к области авиадвигателестроения, изготовлению моноколес ГТД, имеющих сложнопрофильные лопатки с большой закруткой пера. Инструмент имеет равномерно расположенные по периметру тела вращения с его торцовой стороны режущие кромки и установлен с возможностью вращения вокруг своей оси. Для повышения производительности при обработке лопаток он выполнен в виде кольца, установленного внутри корпуса с возможностью перемещения своей боковой поверхностью по внутренней кольцевой поверхности корпуса и приведения во вращение вокруг своей оси посредством зубчатой передачи. При этом корпус охватывает больше половины кольца. Кольцо своей боковой поверхностью может быть установлено на подшипнике, расположенном на внутренней кольцевой поверхности корпуса и имеет зубья для образования с шестерней, расположенной в корпусе, простой или планетарной зубчатой передачи. Режущие кромки инструмента могут быть выполнены съемными или расположены на съемной кольцевой вставке. Режущие кромки инструмента могут иметь Т-образную форму. 5 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области авиадвигателестроения, связанной с изготовлением моноколес ГТД, преимущественно имеющих сложнопрофильные лопатки с большой закруткой пера.

Известен способ изготовления моноколеса ГТД, основанный на формообразовании межлопаточных каналов моноколеса [технология производства авиационных газотурбинных двигателей: Учеб. Пособие для вузов/ Ю.С.Елисеев, А.Г.Бойцов, В.В.Крымов, Л.А.Хворостухин. М.: Машиностроение, 2003, с.359-363] и включающий в себя предварительную прорезку пазов в заготовке в форме диска с помощью абразивной струйной резки, чистовое фрезерование межлопаточных каналов концевой фрезой и финишную обработку лопаток полированием.

Данный способ обработки является трудоемким вследствие осуществления обработки за несколько операций при низкой производительности струйной абразивной резки (предварительная прорезка пазов), а также низкой производительности концевой фрезы (чистовая обработка межлопаточных каналов) и малой ее стойкости.

Известен инструмент для обработки конических зубчатых колес с круговой формой зубьев, ближайший по технической сущности и принятый за прототип [Технология обработки конструкционных материалов: Учеб. Для машиностр. спец. Вузов/ П.Г.Петруха, А.И.Марков, П.Д.Беспахотный и др. Под редакцией Г.П.Петрухи. - М.: Высш. шк., 1991. 158-159 с.], имеющий равномерно расположенные по периметру тела вращения с его торцевой стороны режущие кромки и установленный с возможностью вращения вокруг своей оси. Инструмент является высокопроизводительным вследствие наличия множества режущих элементов, закрепленных в корпусе инструмента.

Однако данным инструментом невозможно обработать поверхности сложного профиля, такие как межлопаточные каналы при изготовлении моноколеса ГТД.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в возможности обработки межлопаточных каналов моноколеса ГТД с большим углом закрутки пера лопатки с высокой производительностью.

Технический результат достигается тем, что в инструменте для формообразования сложнопрофильных межлопаточных каналов моноколеса ГТД, имеющем равномерно расположенные по периметру тела вращения с его торцевой стороны режущие кромки и установленном с возможностью вращения вокруг своей оси новым является то, что он выполнен в виде кольца, установленного внутри корпуса, с возможностью перемещения своей боковой поверхностью по внутренней кольцевой поверхности корпуса и приведения во вращение вокруг своей оси посредством зубчатой передачи, при этом корпус охватывает больше половины кольца. Кольцо своей боковой поверхностью установлено на подшипнике, расположенном на внутренней кольцевой поверхности корпуса и имеет зубья для образования с шестерней, расположенной в корпусе, зубчатой планетарной передачи. Режущие кромки инструмента выполнены съемными или расположены на съемной кольцевой вставке и имеют Т-образную форму.

Геометрические параметры инструмента в виде кольца определяются расчетом, исходными данными для определения геометрических характеристик инструмента и координат движения его центра являются координаты точек спинки и корыта в n сечениях, координаты центров и радиусы кромок, координаты проточной части моноколеса.

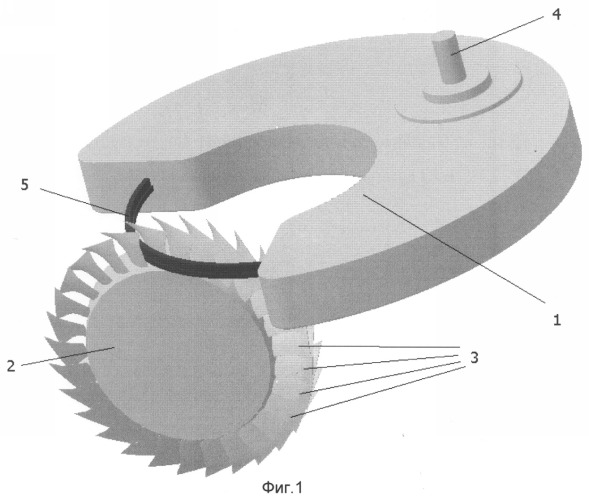

На фиг.1 - показано взаимное расположение инструмента и обрабатываемого моноколеса в исходном положении.

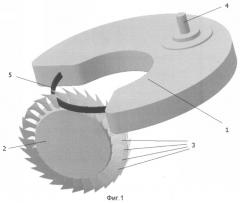

На фиг.2 - изображено сечение кольца со съемными режущими кромками.

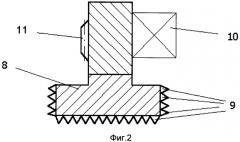

На фиг.3 - показано взаимное положение зубчатого колеса (сателлита) и кольца относительно корпуса.

Здесь:

1 - корпус;

2 - обрабатываемое моноколесо;

3 - лопатки обрабатываемого моноколеса;

4 - вал в корпусе;

5 - кольцо;

6 - зубчатое колесо в корпусе;

7 - внутренняя кольцевая поверхность корпуса;

8 - съемная кольцевая вставка;

9 - Т-образные режущие кромки кольца;

10 - подшипник;

11 - зубья на кольце для зацепления с зубчатым колесом.

Инструмент выполнен в форме кольца 5 установленного внутри корпуса 1 с возможностью вращения по его внутренней кольцевой поверхности 7 (Фиг.2). Корпус 1 имеет форму усеченного цилиндра с верхней и нижней крышками и представляет собой несущую конструкцию, в котором расположено - кольцо 5 с Т-образными режущими кромками 9. Корпус 1 предназначен для жесткого позиционирования кольца 5 (лишения его пяти степеней свободы, единственная степень свободы - вращение вокруг собственной оси) и приведения его во вращение, корпус 1 выполнен таким образом, что кольцо 5, вращаясь, часть своего пути проходит вне него, тем самым получая удобный доступ к межлопаточному каналу обрабатываемого моноколеса 2 (фиг.3).

Кольцо 5 имеет зубья 11, расположенные с его внутренней или внешней стороны, входящие в зацепление с зубчатым колесом 6 (сателлитом) (фиг.3) установленным в корпусе 1, которое по отношению к кольцу 5 является ведущим и составляет с ним зубчатую (планетарную) передачу. Ведущее зубчатое колесо 6 (сателлит), расположенное в корпусе 1, получает крутящий момент от внешнего источника через вал 4. Кольцо 5 может плавно вращаться за счет подшипника 10, установленного в корпусе 1.

На кольцо 5 с торцовой поверхности крепится съемная кольцевая вставка 8 (фиг.2) с равномерно расположенными Т-образными режущими кромками 9 по периметру, которая может легко сниматься в случае замены или ремонта.

Инструмент работает следующим образом. Инструмент в исходном положении устанавливают относительно заготовки моноколеса 2. При подаче крутящего момента на вал 4 зубчатое колесо 6 (сателлит), являющееся ведущим, приводит во вращение кольцо 5 с Т-образными режущими кромками 9, расположенными на съемной кольцевой вставке 8 (фиг.3), которое установлено на подшипнике 10 на внутренней цилиндрической поверхности корпуса 1 (фиг.2). Кольцо 5, вращаясь, часть своего пути проходит вне корпуса 1, тем самым получая удобный доступ к межлопаточному каналу обрабатываемого моноколеса 2. Инструмент начинает обработку межлопаточного канала моноколеса 2, закрепленного в специальном приспособлении и перемещающегося согласно управляющей программе, Т-образными режущими кромками (в условиях непрерывного обката) (фиг.2). После обработки одного межлопаточного канала осуществляют поворот моноколеса 2 на 360°/n градусов, где n-число лопаток 3 моноколеса 2 и производят обработку следующего межлопаточного канала. В случае износа режущих кромок 9 может быть легко произведена замена самих режущих кромок 9 или съемной кольцевой вставки 8.

По сравнению с известными аналогами данное изобретение позволяет вести высокопроизводительную обработку межлопаточных каналов моноколес с большой закруткой пера лопаток.

1. Инструмент для формообразования сложнопрофильных межлопаточных каналов моноколеса ГТД, имеющий равномерно расположенные по периметру тела вращения с его торцевой стороны режущие кромки и установленный с возможностью вращения вокруг своей оси, отличающийся тем, что он выполнен в виде кольца, установленного внутри корпуса с возможностью перемещения своей боковой поверхностью по внутренней кольцевой поверхности корпуса и приведения во вращение вокруг своей оси посредством зубчатой передачи, при этом корпус охватывает больше половины кольца.

2. Инструмент по п.1, отличающийся тем, что кольцо своей боковой поверхностью установлено на подшипнике, расположенном на внутренней кольцевой поверхности корпуса, и имеет зубья для образования с шестерней, расположенной в корпусе, зубчатой передачи.

3. Инструмент по п.1 или 2, отличающийся тем, что кольцо с шестерней корпуса образуют планетарную передачу.

4. Инструмент по п.1, отличающийся тем, что его режущие кромки выполнены съемными.

5. Инструмент по п.1, отличающийся тем, что его режущие кромки расположены на съемной кольцевой вставке.

6. Инструмент по п.1, отличающийся тем, что режущие кромки имеют Т-образную форму.