Способ и устройство для изготовления элемента статора или ротора

Иллюстрации

Показать всеИзобретение относится к изготовлению дискового или кольцевого элемента статора или ротора со множеством расположенных по окружности лопаток, внешние в радиальном направлении концы которых соединены с закрывающим их снаружи бандажом. При изготовлении такого элемента в дисковой или кольцевой заготовке электроэрозионным методом на некотором расстоянии в радиальном направлении от края заготовки одновременно выжигают по меньшей мере часть каждого из множества каналов, которые образуют в заготовке расположенные между ними в окружном направлении лопатки. После поворота заготовки на некоторый угол частично выжигают все последующие каналы. Переворачивают заготовку и аналогичным образом проводят окончательную электроэрозионную обработку каналов. Возможность одновременной обработки в заготовке множества каналов обеспечивается за счет конструкции устройства с электродами, расположенными по окружности с определенным шагом. Изобретение обеспечивает получение элементов статора или ротора высокой прочности и практически из любых материалов. 2 н. и 12 з.п. ф-лы, 3 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления имеющего форму диска или кольца элемента статора или ротора со множеством лопаток, расположенных по окружности элемента одна за другой и направляющих поток проходящего через элемент газа. Иными словами, настоящее изобретение относится к способу изготовления неподвижного элемента (элемента статора) и подвижного элемента (элемента ротора). Такие элементы обычно называют облопаченными дисками или облопаченными кольцами. Изобретение относится также к устройству, которое предназначено для изготовления таких элементов статора или ротора.

В приведенном ниже описании речь идет, в частности, об элементе статора или ротора турбонасоса, используемого в космических аппаратах. Такой турбонасос представляет собой агрегат по меньшей мере с одной приводной турбиной и насосом. Изобретение, однако, не ограничено такими турбонасосами и может найти применение в газовых турбинах. К другим возможным областям применения изобретения относятся двигатели различных транспортных средств, самолеты, энергетические судовые установки и электростанции.

Элемент статора или ротора часто изготавливают в виде кольца с радиальными лопатками. Расположенный вокруг лопаток бандаж используется в качестве уплотнения, ограничивающего количество жидкости или газа, протекающего через облопаченный элемент статора или ротора со стороны высокого давления в сторону низкого давления. Такие утечки, как известно, снижают коэффициент полезного действия соответствующего элемента статора или ротора.

Уровень техники

В настоящее время известно много различных способов изготовления облопаченных элементов статора или ротора. Обычно лопатки таких элементов изготавливают отдельно. Готовые лопатки устанавливают в радиальном направлении на определенном расстоянии друг от друга в пазы, выполненные на внешней поверхности круглого диска. Часто лопатки изготавливают вместе с участком наружного бандажа, который после установки лопаток в пазы круглого диска имеет форму по существу сплошного кольца и используется в качестве уплотнения.

Известно также, что такие облопаченные элементы статора или ротора можно изготавливать и электроэрозионными методами. В этом случае каждую отдельную лопатку изготавливают электроэрозионной обработкой в дисковой или кольцевой заготовке соответствующего элемента статора или ротора. Для изготовления лопатки необходимо выполнить четыре отдельные операции (и соответственно использовать электроэрозионный станок с четырьмя электродами). Сначала на электроэрозионном станке при выполнении первой и второй операций соответственно на стороне высокого и низкого давления с первой стороны заготовки обрабатывают одну половину каждой лопатки. Затем заготовку переворачивают и с ее второй стороны на третьей и четвертой операции обрабатывают остальную часть каждой лопатки.

Краткое изложение сущности изобретения

Одной из задач настоящего изобретения является разработка высокопроизводительного и дешевого способа изготовления дискового или кольцевого элемента статора или ротора. Предлагаемый в изобретении способ позволяет изготавливать элементы статора или ротора, имеющие высокую прочность и сравнительно большой коэффициент полезного действия.

Эта задача решается с помощью предлагаемого в изобретении способа, в соответствии с которым путем электроэрозионной обработки дисковой или кольцевой заготовки соответствующего элемента статора или ротора в ней одновременно вырезают (выжигают) по меньшей мере часть каждого из множества каналов в первой группе межлопаточных каналов, образующих расположенные между ними по окружности лопатки.

Предлагаемый в изобретении способ позволяет изготавливать облопаченные элементы статора или ротора практически из любых материалов. Изготавливаемый в виде одной детали элемент статора или ротора обладает высокой прочностью, особенно если его изготовить из сверхпрочного сплава или иного материала, выдерживающего большие перепады температур. Возможность одновременной обработки в заготовке множества каналов обеспечивается за счет использования нескольких электроэрозионных электродов, которыми одновременно обрабатывают заготовку.

При электроэрозионной обработке, которая как таковая достаточно хорошо известна, материал с поверхности заготовки удаляют под действием энергии высокой плотности, которая выделяется при возникновении электрической искры между электродом электроэрозионного станка и заготовкой. В таком способе изготовления облопаченных элементов статора или ротора используют электроды, которые по своей форме являются негативными копиями формы вырезаемых (выжигаемых) в заготовке межлопаточных каналов.

В предпочтительном варианте осуществления предлагаемого в изобретении способа после электроэрозионной обработки части межлопаточных каналов первой группы заготовку поворачивают на определенный угол, после чего в ней электроэрозионным методом обрабатывают по меньшей мере частично каналы второй группы. Электроды на электроэрозионном станке располагают по окружности заготовки на определенном расстоянии друг от друга, которое больше расстояния между каналами. Иными словами, при изготовлении облопаченных элементов статора или ротора предлагаемым в изобретении способом после одновременной обработки определенного количества каналов закрепленные на электрододержателе электроды поворачивают на соответствующий угол и обрабатывают (выжигают) ими новую группу межлопаточных каналов.

При изготовлении элемента статора или ротора по этому варианту осуществления изобретения после электроэрозионной обработки всех межлопаточных каналов с одной стороны заготовки заготовку переворачивают на 180° и по той же технологии окончательно обрабатывают каналы с другой стороны заготовки. Таким путем можно изготовить облопаченные элементы статора или ротора с лопатками сравнительно сложной формы.

В другом предпочтительном варианте осуществления изобретения межлопаточные каналы вырезают (выжигают) в заготовке электроэрозионным методом на некотором в радиальном направлении расстоянии от края заготовки, в результате чего после обработки заготовки в ней остается бандаж, образующий одно целое с внешними концами лопаток. Иными словами, в изготовленном таким путем элементе статора или ротора бандаж образован материалом заготовки, остающимся после обработки межлопаточных каналов на внешних в радиальном направлении концах лопаток. Таким способом можно изготовить облопаченный элемент статора или ротора со сплошным бандажом, наличие которого повышает коэффициент полезного действия.

Еще в одном предпочтительном варианте осуществления изобретения сначала на первой стадии путем механической обработки по меньшей мере одной пластинки, которую крепят на электрододержателе электроэрозионного станка, изготавливают расположенные по окружности с определенным шагом электроды, которые затем на второй стадии используют для электроэрозионной обработки заготовки соответствующего элемента статора или ротора и изготовления в ней межлопаточных каналов. Первую стадию обработки пластинки предпочтительно осуществлять фрезерованием. Предлагаемый в этом варианте осуществления изобретения способ изготовления элемента статора или ротора состоит из двух последовательных стадий, на первой из которых изготавливают инструмент, который затем используют на второй стадии для электроэрозионной обработки заготовки соответствующего элемента статора или ротора.

При изготовлении элемента статора или ротора таким способом можно использовать электрододержатель, конструкция узла крепления которого позволяет, с одной стороны, установить его на станке для механической обработки, на котором изготавливают электроды электроэрозионного станка, а с другой стороны, закрепить на электроэрозионном станке для обработки межлопаточных каналов. Такой способ позволяет использовать для изготовления элемента статора или ротора обычные фрезерные и электроэрозионные станки.

Для изготовления элемента статора или ротора таким способом можно использовать несколько закрепленных по окружности на электрододержателе пластин с электродами, по меньшей мере один из которых можно предварительно обработать (изготовить) на фрезерном станке. При использовании для обработки межлопаточных каналов нескольких пластин с электродами в случае поломки одного из электродов в процессе фрезерования или при установке на электроэрозионный станок достаточно заменить только одну пластину, не меняя всех остальных электродов.

Задачей настоящего изобретения является также разработка устройства для изготовления с высокой производительностью и низкими затратами дисковых или кольцевых облопаченных элементов статора или ротора. Эта задача решается с помощью предлагаемого в изобретении устройства согласно п.12 формулы изобретения. Другие предпочтительные варианты осуществления изобретения рассмотрены в приведенном ниже описании и в формуле изобретения.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено на примере некоторых вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано

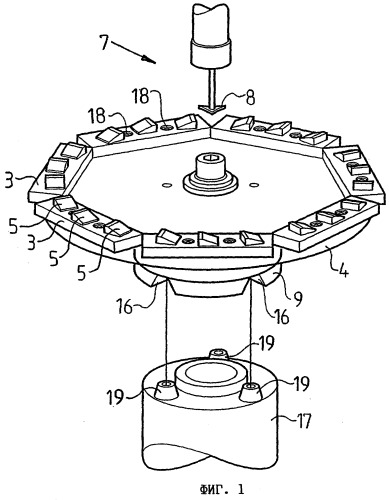

на фиг.1 - изображение в перспективе электрододержателя электроэрозионного станка, установленного на фрезерном станке, на котором фрезеруют электроды электроэрозионного станка,

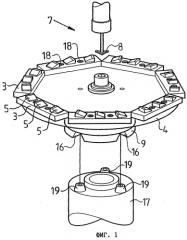

на фиг.2 - изображение в перспективе части заготовки, установленной на электроэрозионном станке,

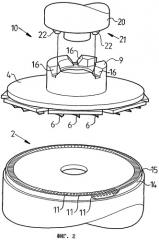

на фиг.3 - изображение в перспективе части дискового или кольцевого облопаченного элемента статора или ротора.

Предпочтительные варианты осуществления изобретения

Предлагаемый в одном из вариантов осуществления изобретения способ изготовления элемента 1 статора или ротора состоит из двух стадий, на первой из которых изготавливают инструмент, который затем используют на второй стадии для электроэрозионной обработки заготовки 2 соответствующего элемента статора или ротора. При этом инструмент, которым заготовку обрабатывают на электроэрозионном станке, изготавливают фрезерованием.

При электроэрозионной обработке материал с поверхности заготовки 2 удаляют под действием энергии высокой плотности, которая выделяется при возникновении электрической искры между электродом 6 электроэрозионного станка и заготовкой 2 (см. фиг.2). Заготовку 2 и электроды погружают в диэлектрическую жидкость и при подаче напряжения на заготовку и электроды из соответствующих мест заготовки выжигают материал. В образующейся в процессе электроэрозионной обработки электрической цепи электроды служат катодом, а заготовка - анодом. При этом каждый электрод электроэрозионного станка по своей форме является негативной копией формы вырезаемого (выжигаемого) в заготовке межлопаточного канала.

На фиг.1 показано несколько пластин 3 с электродами, закрепленных на некотором расстоянии друг от друга по окружности на верхней стороне выполненного в виде диска 4 электрододержателя. Пластины 3 с электродами крепятся к электрододержателю 4 винтами 18. Каждая пластина 3 имеет три выступа 5, образующих электроды 6 электроэрозионного станка. Электрододержатель 4 вместе с пластинами устанавливают обычным путем на стол фрезерного станка 7, на котором выступы 5 пластин обрабатывают фрезой 8. Выступы 5 расположены друг от друга на определенном расстоянии, достаточно большом для прохода фрезы 8, которой поочередно обрабатывают каждый выступ 5 и придают ему необходимую форму.

На первой стадии предлагаемого в изобретении способа выступам пластин 3 на фрезерном станке придают форму расположенных на определенном расстоянии друг от друга в окружном направлении электродов 6 электроэрозионного станка. Электрододержатель электроэрозионного станка выполнен в виде диска 4, на нижней стороне которого расположена полумуфта 9, которая предназначена для последующего соединения электрододержателя с валом электроэрозионного станка. Полумуфта 9 выполнена таким образом, что электрододержатель можно установить и на фрезерном, и на электроэрозионном станке. При установке на фрезерный станок полумуфта 9 электрододержателя соединяется с полумуфтой 17 фрезерного станка. Полумуфты 9 и 17 имеют охватывающие и охватываемые элементы, которые при соединении полумуфт входят друг в друга. Охватывающие элементы полумуфты 9 электрододержателя выполнены в виде трех пазов 16, равномерно расположенных по окружности диска 4. Открытые края пазов 16 расположены на одной из сторон диска 4, а закрепленные на диске пластинки 3 с электродами расположены на его другой стороне. Вторая полумуфта 17 имеет три выполненных в виде пальцев 19 охватываемых элемента, которые при соединении полумуфт входят в пазы 16 первой полумуфты. Такая конструкция полумуфт обеспечивает высокую точность центровки электрододержателя относительно соответствующих деталей фрезерного и электроэрозионного станков. Соединительные пальцы 19 имеют форму усеченного конуса. Электрододержатель с обработанными на фрезерном станке электродами в дальнейшей части описания обозначается позицией 4. На фиг.1 пластинки 3 изображены до фрезерования электродов.

На фиг.2 показан электрододержатель 4, расположенный в верхней части электроэрозионного станка 10. По сравнению с фиг.1 электрододержатель перевернут на 180°, и электроды 6 расположены на его нижней стороне. В варианте, показанном на фиг.1 и 2, на электрододержателе 4 закреплено семь пластинок 3 с тремя электродами 6 на каждой пластинке. Всего в этом варианте осуществления изобретения для электроэрозионной обработки элемента статора или ротора используют 21 электрод. При возвратно-поступательном перемещении электрододержателя в процессе электроэрозионной обработки заготовки 2 закрепленные на нем электроды выжигают в заготовке 21 прорезь 11. На фиг.2 показано, что прорези 11 не проходят насквозь по всей толщине диска. Выжигаемые в диске прорези 11 предназначены для образования в нем показанных на фиг.3 межлопаточных каналов 12. Между каждой парой соседних межлопаточных каналов 12 расположена лопатка 13. Глубина прорезей 11 приблизительно равна половине толщины диска.

Электроэрозионный станок имеет свою, показанную на фиг.2 полумуфту 20. Нижняя часть полумуфты 21 электроэрозионного станка, которая соединяется с полумуфтой электрододержателя 4, выполнена аналогично верхней части полумуфты 17 фрезерного станка 7, пазы которой центрируют электрододержатель на шпинделе электроэрозионного станка. Соединение полумуфты 20 электроэрозионного станка с полумуфтой электрододержателя осуществляется с помощью трех выполненных на нижнем торце полумуфты станка в виде конуса пальцев 22, которые входят в пазы 16 полумуфты электрододержателя.

На первой стадии электроэрозионной обработки в заготовке 2 вырезают (выжигают) несколько межлопаточных каналов 12 первой их группы. После этого электрододержатель 4 поворачивают на определенный угол и на второй стадии в заготовке вырезают (выжигают) еще 21 межлопаточный канал. Электроэрозионную обработку заготовки продолжают по мере дальнейшего ступенчатого поворота электрододержателя до тех пор, пока расстояние между соседними вырезанными в заготовке каналами на всей окружности заготовки 2 не станет одинаковым и соответствующим заданной толщине лопаток.

Как показано на фиг.2, в процессе электроэрозионной обработки материал с заготовки 2 удаляют на некотором в радиальном направлении расстоянии от ее внешнего края 14. При этом на заготовке остается необработанным некоторый расположенный у внешних концов каналов 12 имеющий форму кольца участок. Этот необработанный участок заготовки образует в изготавливаемом элементе статора или ротора закрывающий лопатки 13 бандаж 15. На фиг.2 показана заготовка с диском, полностью обработанным на электроэрозионном станке с одной стороны.

После электроэрозионной обработки диска с одной стороны заготовку 2 переворачивают на 180° и таким же путем диск обрабатывают с другой стороны. Вырезы, которые выжигают в диске при обработке перевернутой заготовки 2 с другой стороны, соединяются с уже выполненными в нем ранее вырезами 11 с образованием межлопаточных каналов 12. Межлопаточные каналы 12, которые в осевом направлении проходят по всей толщине диска, расположены в радиальном направлении на некотором расстоянии от внешнего края 14 заготовки. Остающиеся после электроэрозионной обработки между каналами 12 участки заготовки образуют лопатки 13, равномерно расположенные по всей окружности заготовки.

Каждый электроэрозионный электрод 6 имеет форму, по существу совпадающую с формой межлопаточного канала 12. Возможность придания лопаткам 13 выпуклой формы обеспечивается на каждом этапе обработки возвратно-поступательными и поворотными перемещениями электрододержателя 4. При этом движение каждого электрода 6 относительно заготовки 2 происходит по определенной, заранее заданной траектории. Определенная структура стенок межлопаточных каналов обеспечивается колебательными движениями электрододержателя 4 и закрепленных на нем электродов в их конечном положении.

Две противоположные в направлении окружности диска поверхности каждого межлопаточного канала обрабатывают электроэрозионным методом одновременно, а точнее одним и тем же электродом 6. Иными словами, при изготовлении элементов статора или ротора предлагаемым в изобретении способом выпуклую сторону одной лопатки и вогнутую сторону соседней лопатки обрабатывают одновременно одним и тем же электродом.

Соединительная полумуфта 9 электрододержателя 4 обеспечивает возможность его неподвижного крепления на столе фрезерного станка во время механической обработки электродов 6 и вращения в электроэрозионном станке во время обработки заготовки 2.

Настоящее изобретение не ограничено рассмотренными выше вариантами и не исключает возможности внесения в них различных изменений и усовершенствований в объеме формулы изобретения.

Так, в частности, используемый при электроэрозионной обработке инструмент (электроды) можно изготовить не только фрезерованием, но и другими методами, например шлифованием или электроискровой обработкой проволочными электродами.

1. Способ изготовления имеющего форму диска или кольца элемента (1) статора или ротора со множеством лопаток (13), расположенных одна за другой по окружности элемента и направляющих поток протекающего через элемент газа, отличающийся тем, что в дисковой или кольцевой заготовке (2) элемента (1) статора или ротора электроэрозионным методом одновременно выжигают по меньшей мере часть (11) каждого из множества каналов (12) в первой группе каналов, которые образуют расположенные между ними в окружном направлении лопатки (13).

2. Способ по п.1, отличающийся тем, что после электроэрозионной обработки части (11) первой группы каналов (12) заготовку поворачивают на определенный угол, после чего электроэрозионным методом выжигают по меньшей мере часть каждого из множества каналов (12) во второй группе каналов.

3. Способ по п.1 или 2, отличающийся тем, что после выжигания электроэрозионным методом всех каналов с одной стороны заготовки (2) ее переворачивают и таким же методом с другой ее стороны выжигают остальную часть каналов (12).

4. Способ по любому из предыдущих пунктов, отличающийся тем, что электроды (6) электроэрозионного станка во время обработки заготовки (2) одновременно совершают поступательное и вращательное движения.

5. Способ по любому из предыдущих пунктов, отличающийся тем, что две противоположные в окружном направлении поверхности каждого канала (12) обрабатывают электроэрозионным методом одновременно.

6. Способ по п.5, отличающийся тем, что противоположные поверхности каждого канала (12) обрабатывают электроэрозионным методом одним и тем же электродом (6).

7. Способ по любому из предыдущих пунктов, отличающийся тем, что каналы (12) выжигают в заготовке электроэрозионным методом на некотором в радиальном направлении расстоянии от края (14) заготовки с получением в результате в обработанной заготовке бандажа (15), образующего одно целое с внешними в радиальном направлении концами лопаток.

8. Способ по любому из предыдущих пунктов, отличающийся тем, что сначала на первой стадии обрабатывают множество электродов (6), расположенных на определенном расстоянии друг от друга в окружном направлении по меньшей мере на одной пластинке (3, 5), которую крепят на электрододержателе (4) электроэрозионного станка для электроэрозионной обработки, а затем на второй стадии электроэрозионным методом электродами (6) в заготовке (2) выжигают каналы (12).

9. Способ по п.8, отличающийся тем, что электрододержатель (4) имеет такую конструкцию крепежного устройства (7), которая позволяет, с одной стороны, установить его на станке для механической обработки, на котором обрабатывают электроды (6) электроэрозионного станка, а с другой стороны, закрепить на электроэрозионном станке для выжигания в заготовке каналов (12) электроэрозионным методом.

10. Способ по п.8 или 9, отличающийся тем, что до обработки заготовки на электрододержателе (4) устанавливают множество расположенных по окружности пластинок (3, 5), на каждой из которых путем соответствующей обработки изготавливают по меньшей мере один электрод электроэрозионного станка.

11. Способ по любому из пп.8-10, отличающийся тем, что на первой стадии электроды изготавливают фрезерованием.

12. Устройство для изготовления имеющего форму диска или кольца элемента (1) статора или ротора со множеством лопаток (13), расположенных одна за другой по окружности элемента и направляющих поток протекающего через элемент газа, имеющее электрододержатель (4), который соединяется с источником напряжения и подводится к заготовке (2), из которой путем удаления с нее электроэрозионным методом материала изготавливают лопатки, отличающееся тем, что на электрододержателе (4) расположено множество электродов (6), которые обрабатывают заготовку и расположены на определенном расстоянии друг от друга в окружном направлении таким образом, что ими можно одновременно выжечь в имеющей форму диска или кольца заготовке (2) элемента статора или ротора по меньшей мере часть (11) каждого из множества каналов (12) первой группы каналов, которые образуют расположенные между ними в окружном направлении лопатки (13).

13. Устройство по п.12, отличающееся тем, что электроды (6) электроэрозионного станка расположены один за другим по линии, которая является по меньшей мере частью окружности.

14. Устройство по п.12 или 13, отличающееся тем, что электрододержатель (4) состоит из диска и множества закрепленных на диске пластинок (3), на каждой из которых находится несколько электродов (6) электроэрозионного станка.