Способ изготовления чугунных литьевых форм

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано для изготовления чугунных форм при производстве стеклотары методом литья. Способ изготовления чугунных литьевых форм для производства стеклотары включает изготовление литьевых чугунных заготовок двух полуформ, механическую обработку кромок и внутренних рабочих поверхностей полуформ и их чистовую обработку посредством шлифовки и полировки, а также упрочнение рабочих кромок полуформ. Новым является то, что упрочнение рабочих кромок полуформ производят после чистовой обработки кромок и внутренних рабочих поверхностей полуформ, при этом упрочнение осуществляют посредством воздействия на кромку и прилегающую область многолучевым лазерным излучением со степенью неравномерности интенсивности излучения в зоне воздействия не более 10% при асимметричном расположении пятна фокусировки лазерного излучения относительно рабочей кромки полуформы и его смещения в направлении, противоположном полости полуформы. Предлагаемый способ позволяет увеличить долговечность литьевых форм за счет увеличения износостойкости их рабочих кромок при снижении трудоемкости их изготовления. 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано для изготовления чугунных форм при производстве стеклотары методом литья.

В настоящее время основным методом производства стеклотары является литье с использованием чугунных форм, изготавливаемых преимущественно из серого чугуна марок СЧ-20 - СЧ-25. При этом на изготовление чугунных литьевых форм приходится существенная часть затрат от стоимости всего технологического процесса. Указанный чугун относится к относительно недорогим материалам, но имеет достаточно высокую хрупкость и не обладает повышенной твердостью. Поэтому в процессе эксплуатации под действием механических и других нагрузок относительно быстро происходит деформация рабочих кромок сопрягаемых частей литьевых форм (полуформ) в виде износа, снижения остроты кромок и появления на них повреждений (округлений, сколов и др.), приводящая к браку при литье стеклотары, например к образованию наплывов и т.п., что требует замены литьевых форм. Отсюда в массовом производстве, например при изготовлении бутылок для разлива пива, водки, воды, соков и т.п., увеличение износостойкости используемых литьевых форм и соответственно их долговечности приобретает определяющее значение для снижения себестоимости продукции, поскольку замена литьевых форм, связанная с переналадкой и регулировкой технологического оборудования, неизбежно вызывает простой указанного оборудования. Однако и при производстве оригинальных и эксклюзивных бутылок долговечность литьевых форм ввиду их высокой стоимости также имеет немаловажное значение.

Известен способ изготовления чугунных литьевых форм для производства стеклотары, включающий изготовление литьевых чугунных заготовок двух полуформ с использованием литья в землю или кокиль, механическую обработку кромок и внутренних рабочих поверхностей полуформ посредством фрезерной и токарной обработки и последующей слесарной доводки и их чистовую обработку посредством шлифовки и полировки (Технология литейного производства Н.Д.Титов. Ю.А.Степанов, М.: Машиностроение, 1974, стр. 404-406, 410-411). Такая технология, не предусматривающая дополнительного упрочнения рабочих кромок литьевых форм, была разработана много десятилетий назад, но в силу своей простоты и дешевизны достаточно широко применяется и в настоящее время. Однако изготовленные по данной технологии чугунные литьевые формы выдерживают не более 300000 рабочих циклов изготовления стеклотары, после чего требуется их замена.

Увеличение долговечности литьевых форм может быть достигнуто за счет увеличения износостойкости их рабочих кромок. Для этого могут быть использованы различные методы упрочнения металлических изделий, включая термическое упрочнение, наплавку, электроэрозиционное упрочнение и т.п. Однако при изготовлении литьевых форм из чугуна необходимо учитывать специфику данного материала и прежде всего его склонность к охрупчиванию вследствие неоднородности структуры.

Известен способ поверхностной термообработки металлических деталей посредством нагрева лазерным излучением их рабочих поверхностей, при котором используется сфокусированный лазерный пучок с распределением энергии по Гауссу в поперечном сечении. Данный способ получил широкое распространение при изготовлении разделительных штампов. Для получения качественного уплотнения рабочих кромок матриц и пуансонов с помощью лазерного термоупрочнения необходимо обеспечить требующиеся твердость, ширину и глубину упрочненного слоя и его расположение относительно рабочей кромки, а также обеспечить выполнение требований по фазовому составу и однородности структуры материала и т.п.

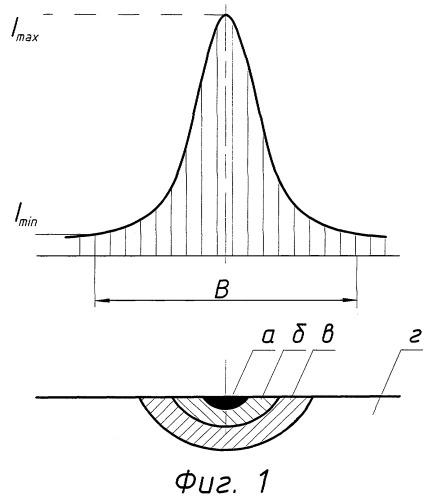

Известен способ упрочнения разделительных штампов, при котором в процессе термоупрочнения на зону упрочнения воздействуют непрерывным излучением лазера, перемещаемым вдоль рабочих кромок матриц и пуансонов (авт. св. SU 1689396, C 11 D 9/22, 1989; авт. св. SU 1748908, В 21 D 37/20, 1990). Для обеспечения необходимого качества рабочих кромок разделение матрицы и пуансона, изготавливаемых из общей заготовки, осуществляют после проведения операции лазерного упрочнения. При этом, как следует из описания изобретений, операция термоупрочнения проводится с использованием однолучевого лазера, распределение интенсивности излучения в котором близко к Гауссову (Фиг.1). При фокусировании такого излучения в зоне упрочнения получаются слои со значительными неоднородностями в структуре. Так, например, для чугуна характер такой структуры будет иметь вид, показанный на Фиг.1, где материал в зоне воздействия с максимальной интенсивностью излучения будет иметь структуру ледебурит-цементита (зона «а»), с ней будет граничить зона мартенсита-аустенита (зона «б»), далее будет переходная зона (зона «в»), граничащая с основной матрицей исходного материала (зона «г»). Данный способ обладает достаточно высокой производительностью, но не позволяет в ряде случаев обеспечить необходимой ширины и глубины упрочненного слоя и его требующегося расположения относительно рабочей кромки.

Известен способ лазерной закалки, при котором расширение зоны воздействия лазерного излучения и изменение распределения энергии внутри указанной зоны достигается путем расфокусировки лазерного луча (авт. св. SU 1481259, С 21 D 1/09, 1987). Данный способ может оказаться полезным в инструментальном производстве, например, при закалке лезвий инструментов, но практически неприменим для получения большой ширины и глубины упрочненного слоя, поскольку при этом требуется компенсировать потери интенсивности излучения, возникающие из-за расфокусировки лазерного луча в зоне воздействия, значительньм увеличением мощности излучения, что в свою очередь вызывает проблемы формирования необходимого фазового состава и однородности структуры материала в термоупрочняемой зоне.

Известен способ упрочнения штампов, при котором упрочнение рабочих кромок пуансонов и матриц достигается посредством воздействия на них непрерывным излучением лазера, осуществляемым с заданным шагом в направлении от центра пуансона или от периферии матрицы перпендикулярно к их рабочим кромкам (патент RU 2033435, С 21 D 1/09, 1992). Данный способ позволяет существенно увеличить глубину упрочненного слоя, однако при его реализации не удается избежать оплавления рабочих кромок штампа, в связи с чем требуется последующая механическая обработка и доводка поверхности штампа, что соответственно сказывается на увеличении трудоемкости и снижении производительности способа. Кроме того, использование для термоупрочнения однолучевого лазера, имеющего, как указывалось выше, распределение интенсивности излучения в пятне фокусировки по Гауссу, практически неприемлемо для упрочнения чугунов вследствие неравномерности излучения. Также неприемлемо при термообработке чугунов перекрытие пятен фокусировки, поскольку повторное тепловое воздействие изменяет структуру чугунов. Таким образом, указанный способ не подходит для изготовления чугунных литьевых форм, поскольку не обеспечивает достаточной однородности фазового состава и структуры материала по всей упрочняемой зоне.

Приведенные выше недостатки известных способов делают их мало приемлемымыми для упрочнения рабочих кромок литьевых форм, изготавливаемых из чугуна, ввиду существенно большей неоднородности указанного материала по сравнению со сталью и его склонности к охрупчиванию.

В связи с этим наибольшее распространение в качестве способа изготовления чугунных литьевых форм с упрочненными рабочими кромками для производства стеклотары получил способ, где упрочнение рабочих кромок указанных форм осуществляется посредством применения наплавочных порошков (Износостойкие наплавочные материалы и высокопроизводительные методы их обработки. И.А.Толстов и др., М.: Машиностроение, 1992, стр. 116-127), который является наиболее близким аналогом к заявленному способу и выбран в качестве прототипа. Согласно указанному способу при изготовлении форм отливают чугунные заготовки двух полуформ, используя литье в землю или кокиль, и осуществляют предварительную механическую обработку кромок и внутренних рабочих поверхностей полуформ посредством фрезерной и токарной обработки и последующей слесарной доводки. Затем по всему периметру рабочих кромок полуформ выполняют технологическую «разделку» или другими словами паз, используя для этого, например, станки с ЧПУ и заполняют указанный паз наплавочным порошком, например, типа Delorozz, после чего производят упрочнение рабочих кромок полуформ посредством оплавления наплавочного порошка ручной газовой горелкой или установкой для плазменной наплавки. После этого осуществляют чистовую обработку кромок и внутренних рабочих поверхностей полуформ посредством шлифовки и полировки. Данная технология является достаточно трудоемкой, а то, что чистовую обработку рабочих кромок полуформ приходится осуществлять после их упрочнения, увеличивает трудоемкость еще больше. Указанный способ позволяет довести количество рабочих циклов использования полуформ до 600000-800000 штук изготавливаемой стеклотары, однако в несколько раз увеличивает трудоемкость изготовления форм по сравнению с традиционной технологией, не предусматривающей упрочнение рабочих кромок полуформ, что значительно увеличивает себестоимость производимой стеклотары. Кроме того, на увеличении себестоимости продукции сказывается высокая стоимость наплавочных материалов и значительный процент брака стеклотары, возникающий из-за неоднородностей в зоне упрочнения и возможного охрупчивания рабочих кромок литьевых форм, приводящих к их скалыванию под воздействием ударных нагрузок, возникающих в процессе работы литьевых автоматических установок.

Технической задачей, решаемой предлагаемым изобретением, является увеличение долговечности литьевых форм за счет увеличения износостойкости их рабочих кромок при снижении трудоемкости их изготовления.

Указанные задачи обеспечиваются тем, что по сравнению с известным способом включают изготовление литьевых чугунных заготовок двух полуформ, механическую обработку кромок и внутренних рабочих поверхностей полуформ и их чистовую обработку посредством шлифовки и полировки, а также упрочнение рабочих кромок полуформ, новым является то, что упрочнение рабочих кромок полуформ производят после чистовой обработки кромок и внутренних рабочих поверхностей полуформ, при этом упрочнение осуществляют посредством воздействия на кромку и прилегающую область многолучевым лазерным излучением со степенью неравномерности интенсивности излучения в зоне воздействия не более 10% при асимметричном расположении пятна фокусировки лазерного излучения относительно рабочей кромки полуформы и его смещения в направлении, противоположном полости полуформы.

Кроме того, величину смещения пятна фокусировки лазерного излучения относительно рабочей кромки полуформы определяют по формуле:

1,1B1-0,6В≤δ≤1,05B1-0,55В

где δ - смещение центра проекции пятна фокусировки относительно рабочей кромки в направлении, противоположном полости полуформы, см;

В - ширина (диаметр) пятна фокусировки, см;

В1 - ширина пятна фокусировки с относительной неравномерностью интенсивности излучения i≤10%, см.

Кроме того, упрочнение рабочих кромок формы производят путем придания им микроструктуры, состоящей из не менее 80% мартенсита, остальное аустенит. Кроме того, мощность лазерного излучения выбирают согласно формулы:

P=kBhV

k - коэффициент пропорциональности,

0,4·104≤k≤10,0·104, Вт·с/см3;

В - ширина (диаметр) пятна фокусировки, см;

V - скорость перемещения луча относительно детали, см/с;

h - глубина упрочненного слоя, см.

Использование для упрочнения рабочих кромок полуформ многолучевого лазерного излучениия со степенью неравномерности интенсивности излучения в зоне воздействия не более 10% позволяет обеспечить равномерное поле интенсивности излучения в зоне его воздействия на обрабатываемую деталь по всей ширине упрочненного слоя при перемещении излучения вдоль рабочих кромок полуформ. При этом величина интенсивности излучения может поддерживаться по всей зоне воздействия на уровне, близком к максимально возможному для используемого лазерного источника.

Асимметричное расположение пятна фокусировки лазерного излучения относительно рабочей кромки каждой полуформы и его смещения в направлении, противоположном полости полуформы, позволяет обеспечить максимальную глубину упрочненного слоя в месте нахождения рабочей кромки при сохранении ее остроты.

Предлагаемое смещение пятна фокусировки лазерного излучения относительно рабочей кромки полуформы, величину которого определяют по формуле: 1,1B1-0,6В≤δ≤1,05B1-0,55В, позволяет обеспечить наиболее оптимальное соотношение между глубиной и шириной упрочненного слоя по всему упрочненному слою исходя из характера распределения нагрузок на рабочие кромки полуформ в процессе их эксплуатации.

Придание рабочим кромкам в процессе упрочнения микроструктуры, состоящей из не менее 80% мартенсита, остальное аустенит, обеспечивает их необходимую твердость и износостойкость при отсутствии охрупчивания.

Выбор мощности лазерного излучения согласно формулы: Р=kBhV позволяет обеспечить необходимые структурно-фазовые характеристики материала в зоне его упрочнения и оптимизировать режим упрочнения с учетом заданной глубины, ширины, твердости и структуры упрочненного слоя.

Сущность предлагаемого технического решения иллюстрируется следующими чертежами:

Фиг.1 - диаграмма распределения интенсивности излучения и результаты его воздействия для однолучевых лазеров.

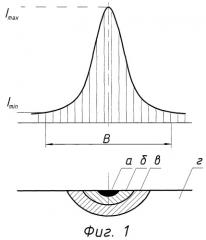

Фиг.2 - диаграмма распределения интенсивности излучения и результаты его воздействия для многолучевых лазеров.

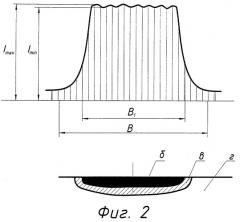

Фиг.3 - схема лазерной обработки многолучевым лазером.

При изготовлении чугунных литьевых форм согласно предлагаемому способу отливают чугунные заготовки двух полуформ, используя литье в землю или кокиль, после чего осуществляют предварительную механическую обработку кромок и внутренних рабочих поверхностей полуформ посредством фрезерной и токарной обработки и последующей слесарной доводки. Затем производят чистовую обработку кромок и внутренних рабочих поверхностей полуформ посредством их шлифовки и полировки. После этого производят упрочнение рабочих кромок полуформ посредством воздействия на них и прилегающую область многолучевым лазерным излучением, способным обеспечить относительную неравномерность интенсивности излучения по всей зоне воздействия не более 10%, т.е.:

i=ΔI/I=Imax-Imin/Imax≤0,1,

где i - относительная неравномерность интенсивности излучения,

Imax и Imin - максимальная и минимальная интенсивность излучения (плотность мощности излучения) в зоне воздействия, Вт/см2.

Указанный многолучевой лазерный излучатель может быть выполнен в виде пакета плотно собранных газоразрядных трубок, объединенных общим резонатором, например типа Фабри - Перо, с соответствующей оптической системой, обеспечивающей при концентрации лазерного излучения в зоне воздействия излучение с равномерным прямоугольным распределением поля интенсивности в пучке (Фиг.2, 3).

Для проведения лазерной термообработки полуформы устанавливают на координатном столе автоматического лазерного комплекса, концентрируют излучение лазера на рабочей кромке полуформы и прилегающей к ней зоне, после чего осуществляют обход контура кромки с заданной скоростью V согласно имеющейся программе. При этом обход контура кромки реализуется путем относительного перемещения полуформы или фокусирующей системы, осуществляемого с постоянной скоростью, задаваемой посредством устройств с ЧПУ (числовым программным управлением). Важнейшим условием получения оптимальной глубины и ширины упрочненного слоя является асимметричное расположение пятна фокусировки лазерного излучения относительно рабочей кромки (S) каждой полуформы и его смещение в направлении, противоположном полости полуформы (Фиг.3). Указанное смещение, как было установлено в результате экспериментов, рекомендуется выбирать в соответствии с формулой:

1,1B1-0,6В≤δ≤1,05B1-0,55В

где δ - смещение центра проекции пятна фокусировки относительно рабочей кромки в направлении, противоположном полости полуформы, см;

В - ширина (диаметр) пятна фокусировки, см;

В1 - ширина пятна фокусировки с относительной неравномерностью интенсивности излучения i≤10%, см.

Меньшее значение S обусловлено необходимостью гарантированного получения на кромке требуемой плотности энергии потока и компенсации «размытия» пятна, в частности, за счет сферической аберрации оптической системы. Большее значение 5 обусловлено нежелательным уменьшением ширины упрочненной зоны и увеличением потерь энергии на рассеивание.

В процессе лазерной термообработки температура в зоне упрочнения поддерживается в пределах от 950 до 1100°С для придание рабочим кромкам чугунных полуформ микроструктуры, состоящей из не менее 80% мартенсита, остальное аустенит (Фиг.2б), что обеспечивает их необходимую твердость и износостойкость при отсутствии охрупчивания. Указанный диапазон температур позволяет получить необходимую микроструктуру рабочих кромок и не допускать их оплавления. Скорость перемещения луча V относительно детали варьируется в пределах от 0,5 до 1,7 см/с в зависимости от глубины упрочненного слоя.

Необходимым условием для успешной реализации способа является выбор оптимальных режимов термообработки, позволяющих обеспечить в зоне термобработки заданную глубину, твердость, ширину и структуру упрочненного слоя, обеспечивающих увеличение долговечности форм при их эксплуатации (Фиг.3). Для этого необходимо при выборе рабочих режимов учитывать взаимосвязь энергетических, геометрических и динамических параметров лазера, фокусирующей системы и манипуляционной (координатной) системы и соответствующим образом подбирать необходимую мощность лазерного излучения. В предлагаемом способе мощность лазерного излучения рекомендуется выбирать согласно формуле:

P=kBhV,

где Р - мощность излучения, Вт;

k - коэффициент пропорциональности, Вт·с/см3

0,4·104≤k≤10,0·104;

В - ширина (диаметр) пятна фокусировки, см;

V - скорость перемещения луча относительно детали, см/с;

h - глубина упрочненного слоя, см.

Предлагаемый способ может быть проиллюстрирован следующим примером.

Пресс-формы AL118-КПН-ПИВ обрабатывались на лазерной установке ЛН 2, 5НМ-И1 с получением упрочненного слоя на кромке глубиной 0,04 см. Величина смещения пятна фокусировки лазерного излучения относительно рабочей кромки полуформы при:

В - ширине (диаметр) пятна фокусировки = 0,7 см;

В1 - ширине пятна фокусировки с относительной неравномерностью интенсивности излучения i=ΔI/I≤10%=0,5 см;

определялась по формуле:

1,1B1-0,6В≤δ≤1,05B1-0,55В;

1,1·0,5-0,6·0,7≤δ≤1,05·0,5-0,55·0,7;

0,55-0,42≤δ≤0,525-0,385;

0,13≤δ≤0,14 см.

т.е. величина смещения смещение центра проекции пятна фокусировки относительно рабочей кромки в направлении, противоположном полости полуформы, при указанных параметрах составит от 0,13 до 0,14 см.

Величина требуемой мощности лазерного излучения при:

k - коэффициенте пропорциональности = 4,3·104 Вт·с/см3;

В - ширине (диаметре) пятна фокусировки = 0,7 см;

h - глубине упрочненного слоя = 0,04 см;

V - скорости перемещения луча относительно детали = 1,5 см/с;

определялась согласно формуле:

P=kBhV=4,3·104·0,7·0,04·1,5=1800 Вт;

т.е. мощность лазерного излучения при указанных параметрах составит 1800 Вт.

Предлагаемый способ может найти широкое применение при изготовлении чугунных литьевых форм, предназначенных для производства стеклотары. Как показали проведенные исследования, использование многолучевого лазерного излучения для упрочнения рабочих кромок полуформ позволяет увеличить их долговечность при снижении трудоемкости изготовления. Причем затраты на производство литьевых форм согласно предлагаемому способу в массовом производстве ненамного превышают затраты на производство указанных форм согласно обычной технологии без упрочнения рабочих кромок литьевых форм, а их долговечность практически не уступает долговечности литьевых форм, изготовленных с упрочнением рабочих кромок посредством применения наплавочных порошков.

1. Способ изготовления чугунных литьевых форм для производства стеклотары, включающий изготовление литьевых чугунных заготовок двух полуформ, механическую обработку кромок и внутренних рабочих поверхностей полуформ и их чистовую обработку посредством шлифовки и полировки, а также упрочнение рабочих кромок полуформ, отличающийся тем, что упрочнение рабочих кромок полуформ производят после чистовой обработки кромок и внутренних рабочих поверхностей полуформ, при этом упрочнение осуществляют посредством воздействия на кромку и прилегающую область многолучевым лазерным излучением со степенью неравномерности интенсивности излучения в зоне воздействия не более 10% при асимметричном расположении пятна фокусировки лазерного излучения относительно рабочей кромки полуформы и его смещения в направлении, противоположном полости полуформы.

2. Способ по п.1, отличающийся тем, что величину смещения пятна фокусировки лазерного излучения относительно рабочей кромки полуформы определяют по формуле

1,1B1-0,6В≤δ≤1,05B1-0,55В,

где δ - смещение центра проекции пятна фокусировки относительно рабочей кромки в направлении, противоположном полости полуформы, см;

В - ширина (диаметр) пятна фокусировки, см.

B1 - ширина пятна фокусировки с относительной неравномерностью интенсивности излучения i≤10%, см.

3. Способ по п.1 или 2, отличающийся тем, что упрочнение рабочих кромок формы производят путем придания им микроструктуры, состоящей из не менее 80% мартенсита, остальное аустенит.

4. Способ по п.1, отличающийся тем, что мощность лазерного излучения выбирают согласно формуле:

Р=k·В·h·V,

где Р - мощность излучения, Вт;

k - коэффициент пропорциональности, Вт·с/см3,

0,4·104≤k≤10,0·104;

В - ширина (диаметр) пятна фокусировки, см;

V - скорость перемещения луча относительно детали, см/с;

h - глубина упрочненного слоя, см.