Способ улучшения сплавов 6ххх путем уменьшения количества участков измененной плотности

Иллюстрации

Показать всеИзобретение относится к изделиям из относительно прочных алюминиевых сплавов, предназначенных для изготовления панелей или частей авиационных фюзеляжей. Способ включает получение заготовки из алюминиевого сплава, содержащего следующие компоненты, мас.%: кремний 0,5-1,8, магний 0,5-1,5, медь до 1,2, алюминий и неизбежные примеси - остальное, нагрев заготовки, горячую прокатку для уменьшения толщины заготовки по меньшей мере на 30%, термообработку при 1010°F или выше горячекатаной на этапе заготовки, повторное проведение горячей прокатки заготовки для уменьшения ее толщины, термообработку на твердый раствор при температуре 1010°F или выше, закалку заготовки. Техническим результатом изобретения является уменьшение количества нежелательных элементов меньшей плотности в изделии из алюминиевого сплава, а также уменьшение скорости роста усталостных трещин в изделии. 8 н. и 35 з.п. ф-лы, 5 табл.

Реферат

Настоящее изобретение относится к изделиям из относительно прочных алюминиевых сплавов, предназначенных для таких ответственных применений, как панели или части авиационных фюзеляжей, а также других применений, и к усовершенствованным способам их изготовления.

Поддающиеся термообработке алюминиевые сплавы применяются часто там, где желательны высокая прочность и малый вес. Алюминиевые сплавы серии 7ХХХ (как известно, Алюминиевая ассоциация обозначает серии или семейства алюминиевых сплавов цифрами) обладают очень высокой прочностью и имеют типичные уровни предела текучести (ПТ) 70 или 80 ksi или выше. Единица измерения "ksi" означает тысячу фунтов на квадратный дюйм; 80 ksi равно 80000 фунтов на квадратный дюйм (psi). Термообработанные алюминиевые сплавы серии 6ХХХ не такие прочные, как сплавы 7ХХХ, но все же имеют хорошее отношение прочность/вес, достаточно высокую ударную вязкость и коррозионную стойкость, а также многие сплавы 6ХХХ обладают хорошей свариваемостью в том смысле, что после сварки сплавы 6ХХХ хорошо сохраняют свои механические свойства, например, более высокий процент сохранения свойств в зоне сварки, чем у обычно используемых сплавов 2ХХХ или 7ХХХ. Поддающиеся термообработке сплавы подвергают термообработке на твердый раствор при относительно высоких температурах, закаливают, например погружением в воду или орошением, а затем искусственно старятся для повышения их прочности, как хорошо известно специалистам. Такие изделия можно поставлять на рынок после закалки и перед искусственным старением в виде марки Т4 (термообработанной на твердый раствор, закаленной и достигшей стабильного естественно состаренного уровня). Материал в состоянии типа Т4 более легко поддается гибке и формовке, чем материал более прочной искусственно состаренной (путем термообработки) марки Т6. Сплавы серии 6ХХХ содержат магний (Mg) и кремний (Si) в качестве основных легирующих ингредиентов, а также часто содержат в меньших количествах как один, так и несколько элементов из числа меди (Cu), марганца (Mn), хрома (Cr) или других элементов. Сплав 6061 обычно используется для производства листов и пластин и поковок, а сплав 6063 традиционно является сплавом для экструзии в семействе 6ХХХ. К более новым сплавам относятся сплавы 6009 и 6010, описанные в патенте США 4082578 (Evancho), и еще более новый сплав 6013 описан в патенте США 4589932 (Park). Полное содержание обоих патентов США 4082578 и 4589932 включено в данное описание в качестве ссылки. Сплав 6013 получил применение в автомобильной и авиационной промышленности, а также в других областях. Признано, что он обладает высокой прочностью, ударной вязкостью, технологичностью, коррозионной стойкостью и свариваемостью, что делает его годным для многих применений. Согласно стандартам Алюминиевой ассоциации сплав 6013 содержит алюминий и 0,6-1% Si; 0,8-1,2% Mg; 0,6-1,1% Cu; 0,2-0,8% Mn; 0,5% max. Fe; 0,1% max. Cr; 0,25% max. Zn; 0,1% max. Ti и не более 0,05% любого другого элемента (0,15% других элементов в сумме), причем все проценты химического состава алюминиевых сплавов массовые, если не указано иное. Получение сплава 6013 обычно состоит из гомогенизации при очень высоких температурах, приблизительно 1040°F, за которой следует горячая прокатка, а для металла меньшей толщины - холодная прокатка, затем термообработка на твердый раствор при высокой температуре приблизительно 1040°F, закалка и искусственное старение.

Предполагается, что сплав 6013 можно использовать в виде листов или пластин для больших коммерческих реактивных самолетов в качестве панелей для фюзеляжа, особенно для его нижней части и, возможно, еще других частей фюзеляжа, в том числе, его большей части или почти всего фюзеляжа. Однако этому потенциальному применению может препятствовать тот факт, что в листах и пластинах из сплава 6013 при 500-кратном увеличении наблюдаются микроскопические элементы, которые выглядят похожими на поры, хотя они не являются пустотами (поры - это пустоты). Эти элементы можно также обнаружить и в других сплавах 6ХХХ. Обычно эти элементы имеют размер от около 1-2 до около 5 микрон (мкм) или больше (большинство имеет размер 2-5 мкм) по их главной оси и могут быть обнаружены с помощью растровой электронной микроскопии (РЭМ), при которой они выглядят как микроскопические "элементы" или зоны меньшей плотности в том смысле, что они вызывают меньшее отражение или обратное рассеяние электронов, чем окружающий их металл, который выглядит как имеющий нормальную плотность. Таким образом, эти элементы могут выглядеть подобно порам или пустотам на первый взгляд, однако при более точном анализе они представляются элементами меньшей или измененной плотности, т.е. относительно сплошными, но менее плотными, чем окружающий металл. При анализе при помощи РЭМ эти элементы выглядят как темные пятна, что предполагает меньшую плотность или, по меньшей мере, меньшее отражение электронов по сравнению с окружающим металлом, который отражает больше электронов. В данном контексте упоминание элементов меньшей плотности относится к их появлению при исследовании методом РЭМ, предпочтительно при ускоряющем напряжении около 15 килоэлектронвольт (кэВ или, сокращенно, кВ в номенклатуре РЭМ), при котором эти элементы хорошо заметны. (При 5 кэВ заметить эти элементы гораздо труднее.) Использованные увеличения могут варьироваться от 500 до 10000-кратного, хотя 500-кратное увеличение вполне пригодно. Используется визуализация электронов обратного рассеяния вместо визуализации вторичных электронов, чтобы обеспечить больший контраст между элементами и окружающим металлом. Эти методы РЭМ хорошо известны. При анализе РЭМ с использованием электронов обратного рассеяния участок более высокой плотности (имеющий элементы с высоким атомным весом) отражает больше электронов (выглядит светлее), чем участок меньшей плотности, т.е. описанные здесь элементы меньшей плотности выглядят как более темные пятна. Частицы силицида магния (Mg2Si) могут также выглядеть как темные пятна при РЭМ, потому что атомный вес магния меньше, чем атомный вес алюминия, но их можно отличить от вышеупомянутых участков меньшей плотности при исследовании рентгеновских лучей, излучаемых образцом при методе РЭМ, используя стандартные методы рентгеноспектрального анализа на основе энергодисперсионного метода. По результатам рентгеноспектрального анализа химический состав элементов меньшей плотности существенно отличается от Mg2Si и больше похож на состав окружающего металла, хотя и имеет более низкую плотность. В промышленно выпускаемом сплаве 6013-Е6 типично может насчитываться от около 100 до более 250 элементов или тел на квадратный дюйм при 500-кратном увеличении в металлографически отполированном образце, пригодном для РЭМ. Образец можно снимать в средней по толщине плоскости или вблизи ее, хотя это не является обязательным.

Предполагается, что эти элементы, по-видимому, могут действовать как слабые места во время распространения трещин, например, во время испытаний на вязкое разрушение или, что более вероятно, при испытании на скорость роста усталостной трещины (усталостная прочность), или могут оказывать иное отрицательное влияние, поэтому весьма желательно устранить или уменьшить количество этих элементов или дефектов. Следовательно, хотя листы или пластины из сплава типа 6013 являются хорошей продукцией, их можно существенно улучшить путем исключения вышеуказанных элементов и улучшения тем самым свойств, особенно за счет уменьшения скорости роста усталостной трещины.

Согласно изобретению изделия из сплава 6ХХХ получают с помощью осуществления таких операций, как нагрев до предпочтительно высокой температуры, горячая прокатка, термообработка прокатанного материала при высокой температуре, предпочтительно около 1020°F или выше, повторная горячая прокатка, холодная прокатка (при необходимости), термообработка на твердый раствор, предпочтительно при температуре около 1020°F или выше, закалка и искусственное старение. Между закалкой и искусственным старением можно осуществить какую-либо операцию формовки, например гибку или протяжку. Улучшенные изделия, полученные таким способом, по существу не содержат или содержат, по меньшей мере, значительно меньшее количество нежелательных элементов меньшей плотности, а также имеют значительно лучшую (т.е. меньшую) скорость роста усталостной трещины.

Изобретение предназначено предпочтительно для сплава 6013 и подобных сплавов. Сплав 6013 для целей настоящего изобретения состоит, по существу, из 0,8-1,2% Mg; 0,6-1% Si; 0,6-1,1% Cu; 0,20-0,8% Mn, остальное, по существу, алюминий и случайные элементы и примеси. Один предпочтительный вариант изобретения включает в себя сплавы типа 6013 и сплавы, подобные им во всем, кроме содержания Mn, например, состоящие, по существу, из около 0,5-1,3% Si; 0,6-1,3% Mg; 0,5-1,1% Cu; до 0,8% Mn; до 0,9% Zn; до 0,2% max Zr, остальное алюминий и случайные элементы и примеси. В значительно более широком смысле изобретение считается применимым для алюминиевых сплавов, состоящих, по существу, из 0,5-1,5% Mg; 0,5-1,8% Si; до 1,2% Cu; до 1% Mn; до 1% Zn (цинк); до 0,4% Cr (хром); до 0,5% Ag (серебро), до 0,3% Sc (скандий), до 0,2% V (ванадий), до 0,2% Zr (цирконий) до 0,2% Hf (гафний), остальное, по существу, алюминий и случайные элементы и примеси. Указание содержания элемента с предлогом "до" включает в себя ноль, за исключением тех случаев, когда элемент указан как присутствующий, в этих случаях ноль исключается, так как указано, что элемент присутствует.

В указанных выше широких пределах: (1) кремний, предпочтительно, присутствует в количестве 0,6% или выше, но, предпочтительно, не намного больше, по существу, около 1,5 или 1,6%, более предпочтительно не более 1,3%; (2) магний предпочтительно присутствует в количестве 0,6% или выше, предпочтительно 0,7 или 0,8%, но предпочтительно не больше 1,3 или 1,4%; (3) медь предпочтительно присутствует в сплаве и предпочтительно присутствует в количествах 0,3 или 0,4%, более предпочтительно 0,5% или больше, но предпочтительно не больше, по существу, 0,9 или 1%; (4) - марганец предпочтительно присутствует в сплаве и присутствует в количествах 0,25 или 0,3% или больше, однако предпочтительно не больше 0,6 или 0,7%. В некоторых вариантах может присутствовать один или несколько элементов из следующей группы: 0,1-0,9% Zn, 0,05-0,35% Cr, 0,05-0,4 или 0,45% Ag, 0,03-0,3% Sc, 0,3-0,2% V, 0,03-0,2% Zr и 0,03-0,2% Hf, иногда бывает предпочтительным ограничить количество элементов из данной группы до 2, или 3, или максимум 4 элементов.

Упомянутые выше случайные элементы могут включать относительно малые количества Ti, В и других элементов. Случайные элементы могут присутствовать в значительных количествах и, со своей стороны, добавлять желательные или другие характеристики, не выходя при этом за рамки объема изобретения, если только сплав сохраняет свою реакцию на предложенный процесс, а именно удаление тел или элементов измененной плотности, и если достигается преимущество изобретения, такое как уменьшение скорости роста усталостной трещины.

Описанный сплав может быть получен в виде слитка или сляба методом разливки, включая используемые в настоящее время методы. Предпочтительным методом является полунепрерывная разливка больших слитков, например, толщиной 14 или 15 дюймов или больше, шириной 4 или более футов и длиной 15 или более футов. Такие слитки предпочтительны для осуществления изобретения, особенно для изготовления листов или пластин, предназначенных для использования в качестве массивных панелей, применяемых в фюзеляжах больших коммерческих самолетов.

Исходный сплав, предпочтительно, подогревают или гомогенизируют при температуре по меньшей мере 1020°F перед первоначальной горячей прокаткой. Предпочтительная температура для сплава 6013 или других сплавов, имеющих подобное содержание элементов, составляет по меньшей мере 1030°F или больше, предпочтительно по меньшей мере 1035 или 1040°F. Время выдержки при данной температуре для массивного слитка может составлять, по существу, 2-20 часов или больше, предпочтительно около 2-6 часов, хотя при некоторых условиях может быть достаточной выдержка в течение короткого или даже возможно нулевого времени, так как процессы диффузии и растворения могут протекать быстро, особенно, когда температура поднимается выше 1000°F. В промышленных печах, в которых нагревается несколько массивных слитков, температура металла может подниматься достаточно медленно, чтобы значительное растворение произошло уже ко времени, когда достигается 1000°F. Хотя предпочтительно использовать более высокую температуру для подогрева или гомогенизации, по меньшей мере 1020 или 1030°F, тем не менее возможно, хотя это является менее предпочтительным для реализации изобретения, использовать менее высокую температуру, например, нагревать металл до температуры достаточно высокой для прокатки, например, 1000 или 1010°F, или даже около 980 или 950°F, после чего производить прокатку. Тем не менее, могут быть предпочтительны очень высокие температуры подогрева/гомогенизации, например, когда материал необходимо плакировать. Указания температур относятся к температурам металла, если не указано иное.

Слиток или сляб (при необходимости, с обработанной поверхностью) можно, при необходимости, плакировать путем прокатки с одной или обеих сторон. Плакирование путем прокатки хорошо известно. В результате получается композит со средней частью из сплава 6013 или другого сплава 6ХХХ согласно изобретению и плакировкой на одной или обеих сторонах. Каждый слой плакировки предпочтительно составляет от около 1/2 или 1% до около 5% или больше толщины композита и наносится на одну или обе поверхности прокатки находящегося между ними металла (т.е. на большие плоские поверхности прокатки). Как известно, плакировка может быть из относительно чистого и нелегированного алюминия и служит для повышения коррозионной стойкости за счет защиты сплава под ней. Можно использовать для целей изобретения известные марки алюминия, предназначенные для плакировки (обычно сплавы 1ХХХ, такие как сплавы 10ХХ, 11ХХ, 12ХХ и др.), которые в данном контексте рассматриваются как по существу нелегированный алюминий. Другие пригодные плакировки для алюминия могут содержать Mg и Si, но, предпочтительно, в меньших количествах, чем в основном сплаве, или, возможно, Zn. Все такие плакирующие сплавы не должны содержать совсем или содержать немного Cu. Операции плакирования может предшествовать горячая прокатка основного металла, например, для увеличения ширины заготовки металла относительно ширины отлитого слитка. Процесс плакирования путем горячей прокатки может уменьшить толщину основного металла. Изобретение можно использовать и без плакировки, так как считается, что сплавы 6ХХХ имеют хорошую коррозионную стойкость. Однако плакировка может дополнительно повысить коррозионную стойкость.

Сплав без плакировки или с плакировкой, в зависимости от конкретного случая, подвергают горячей прокатке для уменьшения его толщины, по меньшей мере, на 20% по сравнению с первоначальной толщиной (перед любой горячей прокаткой), предпочтительно на около 40 или 50% или больше, например, 60 или 65% или больше, или даже 75% или больше первоначальной толщины, когда используется массивная промышленная заготовка (например, толщиной около 15 или 20 дюймов или больше), с помощью реверсивного стана горячей прокатки, в котором металл прокатывается вперед и назад для обжатия по толщине. Следовательно, первоначальную горячую прокатку можно выполнять дифференциально с использованием различных прокатных станов, и она может включать плакирование сплава путем прокатки, которому предшествует и за которым следует другой цикл горячей прокатки. Она также может включать обычные операции подогрева до температуры около 850°F для восстановления тепловых потерь.

После описанной выше стадии горячей прокатки заготовку (которая может быть охлаждена до комнатной температуры) нагревают по меньшей мере до 1000°F, предпочтительно, 1010°F или 1020°F и выше, более предпочтительно для сплавов типа 6013 до 1030°F или 1040°F или выше, например, 1050°F, предпочтительно, в течение значительного количества времени до температуры 1010°F или выше, предпочтительно в течение от около 1/4 или 1/2 часа до около 2 часов. Время выдержки при этих температурах может составлять до 24 часов или больше. Однако для плакированного изделия время выдержки при температуре выше 1010°F или 1020°F предпочтительно выбирать короче, например, от около 10, или 15, или 20 минут до около 1 часа, и предпочтительно используется высокая скорость подогрева; целью сокращения времени нагрева является уменьшение диффузии между основной частью и плакировкой. Термообработка в интервале между прокатками осуществляется для того, чтобы растворить крупные частицы Mg2Si, которые могли увеличиться в размере в предыдущих операциях, таких как горячая прокатка, или даже остаться после разливки, и нагрев желательно выполнять при температуре нагрева, достаточной для растворения, или, по существу, полного растворения, или практически всех, или, по меньшей мере, большинства (например, по меньшей мере 90%, предпочтительно 95% или больше) частиц, которые способны раствориться при используемых температурах, при этом следует помнить, что идеальное устранение может быть неосуществимым или экономически нецелесообразным. При этой обработке желательно достичь температуры растворения или более высокой, т.е. температуры, при которой могут по существу раствориться все растворимые компоненты. Эта температура колеблется для интервала составов сплава от около 1000°F до около 1060°F, причем для более легированного сплава обычно требуется более высокая температура. Если нагрев перед первоначальной горячей прокаткой происходит при очень высокой температуре, например, температуре растворения или выше, в течение значительного времени, то можно позволить меньшую по времени выдержку при высокой температуре при термообработке в интервале между прокатками, особенно, если металл прокатывается быстро.

При использовании для нагрева металла больших промышленных нагревательных печей, в которых нагревается несколько массивных слябов металла, скорость нагрева металла позволяет устойчиво растворяться значительным количествам Mg2Si в процессе постепенного повышения температуры металла, особенно выше 1000°F. Когда металл достигает температуры выше приблизительно 1000°F или 1010°F, значительное количество Mg2Si уже растворилось. Поэтому при нагреве до высокой температуры, около 1040°F, время выдержки при 1040°F может быть исключительно коротким или практически нулевым из-за растворения, происходящего при относительно медленном подъеме температуры, особенно от около 1000°F, до конечной температуры, особенно с учетом того известного факта, что Mg2Si быстро растворяется в твердом состоянии (в особенности при температуре выше 1000 или 1010°F). Следует отметить, что при изготовлении сплавов 6ХХХ, таких как 6013, обычно используют повторный подогрев по горячей линии, однако это обычно делается для восстановления тепла, утраченного при прокатке, и часто применяется при температуре около 850°F.

После описанной выше термообработки в интервале между прокатками сплав дополнительно подвергают горячей прокатке для уменьшения толщины металла, подвергнутого термообработке в интервале между прокатками, по меньшей мере на 20%, предпочтительно на 50%, и наиболее часто в реверсивном стане горячей прокатки. Эту операцию называют горячей прокаткой после обработки. Горячую прокатку, особенно горячую прокатку после обработки, предпочтительно выполняют очень быстро при высоких температурах на входе в прокатный стан, например, около 1000°F, и достаточно быстро, чтобы уменьшить время воздействия температур в интервале 850 до 950°F, так как эти температуры со временем могут вызывать рост частиц Mg2Si, а короткое воздействие не принесет большого вреда. Следовательно, предпочтительно не давать металлу выстаиваться в течение длительного периода перед началом стадии горячей прокатки после обработки (т.е. после термообработки в интервале между прокатками), и предпочтительно производить горячую прокатку сразу после термообработки в интервале между прокатками, по возможности избегая задержек.

Если невозможно подвергнуть металл горячей прокатке непосредственно после термообработки в интервале между прокатками, в менее предпочтительном варианте изобретения осуществляют достаточно быстрое охлаждение после термообработки между прокатками, например, с помощью воздушных вентиляторов или даже мягкого водяного струйного охлаждения до более низкой температуры, например 700 или 750°F, перед горячей прокаткой, или очень быстрое охлаждение дальше до комнатной температуры с последующим нагревом до около 700 или 750°F перед горячей прокаткой. Тем не менее, обычно предпочтительно использовать описанную выше последовательность быстрой горячей прокатки при высоких температурах непосредственно после термообработки между прокатками.

Описанную выше горячую прокатку обычно осуществляют в реверсивных станах горячей прокатки вперед и назад для уменьшения толщины заготовки металла и получения плоской пластины, которая может иметь толщину (обычно около 0,3-0,8 дюймов) или которую при необходимости можно подвергнуть горячей прокатке для получения более тонкого, обычно наматываемого, горячекатаного материала путем пропускания его через линию из нескольких прокатных клетей, причем эта непрерывная горячая прокатка обычно ведется при более низкой температуре (например, 650°F или меньше), чем на входе в реверсивный прокатный стан. Сплав после непрерывной горячей прокатки может при желании иметь готовую толщину, например, около 0,1-0,3 дюйма. Следовательно, горячая прокатка после термообработки между прокатками может включать прокатку в реверсивном прокатном стане до получения плоского катаного изделия (например, толщиной около 5/8 дюйма или больше) или включать последующую горячую прокатку до получения непрерывно горячекатаного, иногда наматываемого изделия (например, толщиной около 1/8 дюйма). В случае относительно тонкого готового изделия, например, толщиной 0,1 дюйм или меньше, подвергнутый непрерывной горячей прокатке, обычно наматываемый материал, можно подвергнуть холодной прокатке до толщины листа, например, от 0,02 до 0,1 или 0,2 дюйма, или возможно толще. При желании холодной прокатке может предшествовать отжиг по горячей линии, хотя предпочтительно его избежать. Катаные лист или пластина согласно изобретению могут обычно иметь толщину от 0,02 дюймов или даже еще меньше, даже 0,01 дюйм или меньше, до 0,8 дюйма или больше, до 1 дюйма или еще больше, хотя иногда предпочтительна толщина пластины от около 0,03 или 0,04 дюйма до около 0,2 или 0,25 дюйма и легковесного листа до около 1/2 или 5/8 или 0,7 или 0,8 дюйма.

Сплав после прокатки подвергают термообработке на твердый раствор предпочтительно при высоких температурах, по меньшей мере 1000°F, предпочтительно, по меньшей мере 1010 или 1020°F, более предпочтительно, по меньшей мере 1030 или 1040°F для сплава 6013 или других сплавов 6ХХХ, которые могут выдержать такие температуры. Эти температуры соответствуют температуре растворения или, предпочтительно, превышают ее. При этом растворяется силицид магния (Mg2Si), который мог образоваться или укрупниться, и другие фазы, растворимые при температурах обработки. Типично, термообработка на твердый раствор может выполняться в течение от 1/4 до 1 часа или 2 часов для пластин (например, толщиной от 1/4 дюйма до дюйма или больше) и может выполняться в течение достаточно короткого времени для непрерывно термообработанного сматываемого листа (толщиной от 0,02 до 0,15 дюймов), например, около 3 или 4 минут при температурах термообработки на твердый раствор. Затем сплав быстро охлаждают путем закалки водой, например, с помощью орошения или погружения. После этого сплав можно подвергнуть растяжению для снятия коробления, например, вызванного закалкой. Для этой цели принято выполнять растяжение на около 1, или 2, или 3%. При необходимости лист или пластина из сплава могут быть подвергнуты формовке путем гибки, прокатки, вытяжки или других процедур формоизменения металла после закалки (и обычно после естественного старения до стабильного уровня механических свойств, т.е. условия Т4), так как металл в этом состоянии мягче и слабее, чем искусственно состаренное состояние Т6, и поэтому легче поддается формоизменению. Также улучшенные лист или пластину можно формовать со старением, т.е. путем операции формовки с одновременным нагревом или выдержкой при температурах искусственного старения.

После закалки сплав (с формовкой после закалки или без нее) подвергают искусственному старению для получения требуемой высокой прочности. Это можно осуществить путем нагрева до температуры около 300° или 350° или 400°F, предпочтительно около 350-375°F, в течение времени от почти 8 до 4 часов. Обычно требуемая обработка старением длится около 4 часов при 375°F или 8 часов при 350°F. Искусственное старение описано через время выдержки при температуре, но, как известно, искусственное старение может происходить в программируемых печах, в которых учитываются эффекты искусственного старения при нагреве и охлаждении в интервале температур дисперсионного твердения. Такие эффекты известны и описаны в патенте США 3645804 (Ponchel), полное содержание которого упоминается в качестве ссылки. Следовательно, указание времени искусственного старения при температуре охватывает эквивалентные эффекты дисперсионного твердения при линейном повышении и понижении эффективных температур искусственного старения, которые могут сократить или даже исключить время выдержки при одной заданной температуре.

Также, как отмечалось выше, изделие из улучшенного листа или пластины можно формовать во время искусственного старения. Методы формовки во время старения известны. Может быть целесообразным проводить искусственное старение в две или три стадии обработки, например, при около 340°F, затем при около 400°F и с третьей стадией при около 340°F или без нее, что может повысить коррозионную стойкость без негативных побочных эффектов, таких как избыточная потеря прочности.

Полученное изделие имеет значительно меньшее количество микроструктурных элементов меньшей/измененной плотности описанного выше типа. Улучшенный готовый сплав 6013 при исследовании методом РЭМ, как было описано выше, демонстрирует практическое отсутствие описанных выше элементов низкой плотности или по меньшей мере значительно меньшее их количество. Практическое отсутствие этих элементов в данном контексте означает не более 50 элементов низкой плотности размером 1 мкм или больше по главной оси на квадратный дюйм. Однако, в более широком аспекте, типичные улучшенные изделия могут иметь не более чем 80 таких элементов, при исследовании методом РЭМ, на квадратный дюйм, предпочтительно не более 65 или 60 таких элементов на квадратный дюйм, что существенно отличается от изделия из известного 6013, типично содержащего около 100-250 таких элементов на квадратный дюйм. Как будет более подробно поясняться ниже, пять действительных измерений при 500-кратном увеличении могут в сумме дать площадь около 0,1575 квадратного дюйма. Затем элементы, посчитанные в пяти действительных подсчетах, применяются к общей площади 0,1575 квадратного дюйма. После этого для удобства выполняется преобразование в квадратный дюйм. Следовательно, упоминание числа элементов на квадратный дюйм или эквивалент квадратного дюйма подразумевает измерение меньшей площади (или возможно большей), чем кумулятивный квадратный дюйм (обычно в очень малых площадях наблюдения), с преобразованием в квадратный дюйм путем вычислений.

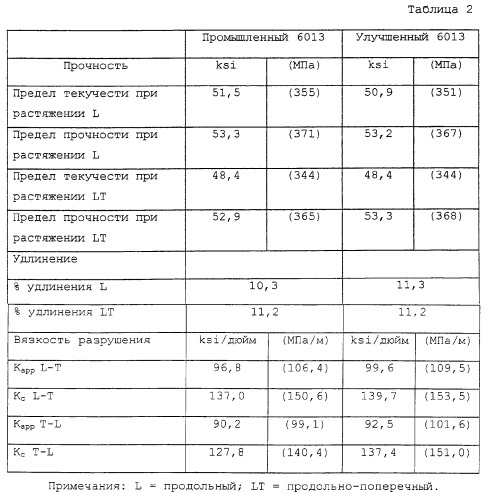

Улучшенные изделия, полученные в соответствии с изобретением, имеют лучшие усталостные свойства, особенно меньшую скорость роста трещины в усталостных условиях (замедленный рост усталостных трещин). Равно важным является тот факт, что данное улучшение достигается без таких чрезмерных побочных негативных эффектов, как снижение прочности, или ударной вязкости, или коррозионной стойкости. Улучшенный материал в сплавах типа 6013 имеет по существу такие же высокие прочность и коррозионную стойкость и такие же или более высокие характеристики вязкости разрушения, что и известные изделия типа 6013. Для получения материала, имеющего хорошую вязкость разрушения, конструктор должен переключить внимание с устойчивости к повреждениям на скорость роста усталостной трещины.

Сопротивление усталостному растрескиванию является очень желательным свойством. Усталостное растрескивание возникает в результате повторяющихся циклов нагрузки и разгрузки или циклического изменения между высокой и низкой нагрузкой, например, когда фюзеляж расширяется при герметизации и сжимается при разгерметизации. Нагрузки во время усталости находятся ниже статического предела прочности или сопротивления растяжению материала, измеренных в испытаниях на растяжение, и они обычно ниже предела текучести материала. Если в конструкции присутствует трещина или трещинообразный дефект, то повторяющаяся циклическая или усталостная нагрузка может вызвать рост трещины. Это явление называется распространением усталостной трещины. Распространение трещины в результате усталости может привести к образованию достаточно большой трещины, распространяющейся катастрофически, когда размер трещины и нагрузка в совокупности достаточны, чтобы преодолеть сопротивление развитию трещины. Следовательно, увеличение сопротивления материала распространению трещин из-за усталости вносит существенный вклад в долговечность и надежность авиационных конструкций. Чем медленнее распространяется трещина, тем лучше. Быстро распространяющаяся трещина в авиационном конструктивном элементе может привести к катастрофическому разрушению, не обеспечив при этом адекватного времени на обнаружение, тогда как медленно распространяющаяся трещина дает время на обнаружение и коррективное действие или ремонт. Испытания скорости роста усталостной трещины известны. Например, такое испытание описано в ASTM Е647-99.

На скорость, с которой распространяется трещина в материале во время циклической нагрузки, влияет длина трещины. Другим важным фактором является разность между максимальной и минимальной нагрузками на конструкцию, между которыми происходит циклическое изменение. Одно измерение, включающее эффекты роста трещины и разности между максимальной и минимальной нагрузками, называется "диапазон коэффициента интенсивности циклических напряжений", или ΔК, и измеряется в ksi/дюйм, аналогично коэффициенту интенсивности напряжений, используемому для измерения сопротивления развитию трещины. Диапазон коэффициента интенсивности напряжений (ΔК) равен разности между коэффициентами интенсивности напряжений при максимальной и минимальной нагрузках. Другой мерой, влияющей на распространение усталостных трещин, является соотношение между минимальной и максимальной нагрузками во время циклов, и он называется коэффициентом асимметрии цикла, который обозначается как R, при этом коэффициент 0,1 означает, что минимальная нагрузка составляет одну десятую максимальной нагрузки.

Скорость распространения усталостных трещин можно измерить для материала с использованием образца, содержащего трещину. Типичный опытный образец представляет собой прямоугольный лист с надрезом или вырезом в центре, простирающимся в поперечном направлении (через середину ширины, перпендикулярно длине), причем надрез имеет острые концы. Опытный образец подвергают циклической нагрузке, и трещина растет от концов надреза. После того как трещина достигает заданной длины, длину трещины периодически измеряют. Скорость роста трещины можно вычислить для данного приращения протяженности трещины путем деления изменения длины трещины (Δа) на количество циклов нагрузки (ΔN), которые привели к этой величине роста трещины. Скорость распространения трещин представлена как Δа/ΔN или 'da/dN' и измеряется в дюймах на цикл.

При испытании с постоянной амплитудой нагрузки растягивающая нагрузка или тянущая сила для высокой нагрузки и низкой нагрузки одинаковы в течение всего циклического усталостного изменения. Это вызывает увеличение уровня ΔК в значении интенсивности напряжений (ksi/дюйм) с ростом трещины во время испытания. Это увеличение становится более быстрым в процессе испытания, и от этого может пострадать точность на более поздних стадиях по мере того, как длина трещины значительно увеличится.

Еще один метод испытаний заключается в использовании постоянного градиента ΔК. В этом методе нагрузку с постоянной в других случаях амплитудой уменьшают на более поздних стадиях испытания, чтобы замедлить скорость роста ΔК. Степень точности повышается за счет замедления времени, в течение которого растет трещина, чтобы повысить точность измерений в конце испытания, когда трещина имеет тенденцию расти быстрее. Этот метод позволяет увеличивать ΔК с более постоянной скоростью, чем в обычных испытаниях с постоянной амплитудой нагрузки.

Испытание на скорость роста усталостной трещины, используемое в данном изобретении, выполняют на образце шириной 15,75 дюймов (400 мм) с надрезом посередине М(Т) согласно ASTM-Е647-99. Свободная длина образца между зажимами составляет по меньшей мере 24 дюйма, а исходная длина надреза 2ai=1,417 дюйма ("а" - половина длины "трещины" или надреза, 2а - полная длина). Конечная длина трещины составляет около 2аf=5,2 дюйма. Образец зажимают по всей ширине клиновыми захватами на болтах. Нагрузки прикладываются при коэффициенте асимметрии цикла R=0,1 с использованием возрастающего градиента ΔК, который моделирует испытание с постоянной амплитудой напряжений на образце шириной 15,75 дюйма, имеющем трещину или надрез длиной от 2а=0,142 дюйма до 5,2 дюйма с использованием максимального напряжения 17,4 ksi по всему образцу длиной 15,75 дюйма. Диапазон длины трещины опытного образца линейно отображается на диапазоне длины трещины из испытания с постоянной амплитудой напряжений, и ΔК применяется к опытному образцу на том же уровне, что и для образца с постоянной амплитудой напряжений при эквивалентной отображенной длине трещины. Иными словами, опыт проводится с контролем градиента К, как это было бы сделано в опыте с постоянным градиентом К, за исключением того, что градиент постоянно изменяется, чтобы соответствовать градиенту К, который достигается в испытании с постоянной амплитудой напряжения, описанном выше. Диапазон ΔК, охватываемый этим испытанием, составляет от около 7,7 до около 50 ksi/дюйм. При этом отсутствует явный этап предварительно нанесенной трещины, но данные, взятые из приблизительно первых 0,040 дюйма роста трещины из механически нанесенного надреза, не используются при определении скорости роста трещины. Следовательно, удовлетворены все требования для предварительно нанесенной трещины по ASTM В647-99.

Длина трещины измеряется с использованием метода соответствий, и испытание контролируется обычной системой роста усталостной трещины, которая была модифицирована для обеспечения возможности применения ΔК как функции длины трещины, как было описано выше. Испытание начинается при частоте 8 Гц, но для поддержания высокой степени контроля нагрузки частоту уменьшают до 4 Гц, когда скорость роста трещины достигает 3,9×10-5 дюйма/цикл, и до 2 Гц, когда скорость роста трещины достигает 2,7×10-4 дюйма/цикл. Испытания проводятся в лабораторной атмосфере в интервале температур от 64 до 80°F и в диапазоне относительной влажности 20-55 процентов.

Измерения соответствия и счет циклов автоматически регистрируются во время испытания. В конце испытания образец разрывают и осуществляют измерения длины видимой трещины от центральной линии образца к обоим концам трещины. Допустимое различие между отдельными измерениями окончательной длины трещины в ASTM E647-99 составляет 0,025W или около 0,394 дюйма. Если измеренная разность превосходит этот предел, то выполняется линейная оценка, чтобы определить, при какой длине трещины был превышен предел. Если длина трещины превышает эту оценку в любой точке скорости ро