Реактивный движитель, турбина и турбина паровая на его основе

Иллюстрации

Показать всеИзобретение относится к устройствам для получения тяги в летательных аппаратах, наземных и надводных транспортных средствах. Турбина может быть использована для получения электрической энергии на электростанциях. Реактивный движитель содержит рабочую камеру, питающую трубу для подвода рабочего тела или горючей смеси, множество сопел, выполненных в одной из стенок камеры. Рабочая камера представляет собой единое рабочее пространство с множеством сопел на одной из стенок. Противолежащая соплам стенка камеры удалена на расстояние, превышающее размер отверстия сопел в 40 раз и более. Сопла выполнены на расстоянии друг от друга, минимум в 5 раз превышающем размер отверстия сопла. Совокупная площадь всех сопел меньше площади сечения питающей трубы. Турбина содержит первичный ротор, выполненный в виде установленного на валу сегнерова колеса, питающую трубу для подвода рабочего тела, вторичный ротор, концентрически установленный относительно первичного ротора и охватывающий его. По окружности сегнерова колеса установлены два или более реактивных движителя. Вторичный ротор выполнен в виде крыльчатки. Валы первичного и вторичного роторов установлены соосно, с возможностью независимого вращения. Турбина может быть расположена внутри конденсатора низкого давления. Изобретение увеличивает реактивную силу потока и коэффициент полезного действия за счет более полного использования внутренней энергии рабочего тела. 3 н. и 4 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к машиностроению, а именно к устройствам для получения тяги в летательных аппаратах, наземных и надводных транспортных средствах. Турбина может быть использована для получения электрической энергии на электростанциях, а также в двигателях внутреннего сгорания.

Известен реактивный движитель в виде сегнерова колеса, содержащий вертикальную трубу, на которой с возможностью вращения установлена горизонтальная труба с горизонтальными отогнутыми в противоположные стороны концами (Малая Советская энциклопедия, 1960, т.8, с.300). Из отверстий под давлением вытекает рабочая среда в виде жидкости или газа, при этом горизонтальная труба вращается.

Недостатком данного реактивного движителя является низкая реактивная сила по сравнению с напором истекающей жидкости или газа, что сводит КПД почти к нулю и препятствует широкому промышленному использованию сегнерова колеса в энергетических установках. Сегнерово колесо используют в основном для демонстрационных целей или в маломощных устройствах, для которых КПД не имеет значения.

Известен также реактивный движитель, выбранный заявителем в качестве прототипа, содержащий камеру, питающую трубу для подвода рабочего тела, множество сопел, выполненных в одной из стенок камеры (з. №2001112484 от 14.05.01). Форма сопел имеет различную конфигурацию. Стенка с соплами имеет теплообменные каналы.

Недостатком данного устройства является неопределенность главного параметра реактивного движителя такого типа, а именно соотношение диаметра сопла и расстояния до противолежащей соплам стенки. Данные параметры являются основополагающими и определяют работоспособность движителя.

Теплообменные каналы, расположенные в стенках камеры движителя, отнимают значительную часть внутренней энергии рабочего тела, которая в ином случае может быть преобразована в механическую энергию.

Известна турбина, выбранная заявителем в качестве прототипа, содержащая первичный ротор, выполненный в виде установленного на валу сегнерова колеса, питающую трубу для подвода рабочего тела, вторичный ротор, концентрически установленный относительно первичного ротора и охватывающий его, при этом валы первичного и вторичного роторов установлены соосно, с возможностью независимого вращения (п. РФ №2200848 от 03.11.2002 г.).

Однако данная турбина имеет невысокий коэффициент полезного действия как из-за общего для всех устройств типа сегнерова колеса дефицита реактивной силы, так и из-за недостаточного выделения внутренней энергии вследствие относительно небольшого перепада давления в ступенях.

Задачей предлагаемого изобретения является достижение максимальной реактивной силы потока и увеличения коэффициента полезного действия за счет более полного использования внутренней энергии рабочего тела.

Реактивный движитель, содержащий рабочую камеру, питающую трубу для подвода рабочего тела или горючей смеси, множество сопел, выполненных в одной из стенок камеры, согласно изобретению отличается тем, что рабочая камера представляет собой единое рабочее пространство с множеством сопел на одной из стенок, а противолежащая соплам стенка камеры удалена на расстояние, превышающее размер отверстия сопел в 40 раз и более, при этом сопла выполнены на расстоянии друг от друга, минимум в 5 раз превышающем размер отверстия сопла.

В качестве рабочего тела используют любые жидкости или газы, подаваемые под давлением извне, причем совокупная площадь всех сопел меньше площади сечения питающей трубы.

Рабочая камера может быть совмещена с камерой сгорания с возможностью получения рабочего тела посредством сжигания горючей смеси при большом избытке воздуха.

Толщина стенки с соплами может быть меньше размера отверстия сопла.

Толщина стенки с соплами может быть больше размера отверстия сопла, при этом сопла имеют форму диффузора или сопла Лаваля.

Турбина, содержащая первичный ротор, выполненный в виде установленного на валу сегнерова колеса, питающую трубу для подвода рабочего тела, вторичный ротор, концентрически установленный относительно первичного ротора и охватывающий его, при этом валы первичного и вторичного роторов установлены соосно, с возможностью независимого вращения, согласно изобретению отличается тем, что по окружности сегнерова колеса установлены два или более реактивных движителя по п.1, а вторичный ротор выполнен в виде крыльчатки.

Турбина может быть расположена внутри конденсатора пара с низким давлением, при этом в качестве рабочего тела используют пар.

Выполнение в реактивном движителе противолежащей соплам стенки на значительном расстоянии, в 40 раз и более превышающим диаметр сопла, приводит к получению наибольшей реактивной силы на выходе. Это объясняется следующим.

В общем случае реакция истекающей струи (R) на единицу площади сопла (S) равняется половине произведения плотности потока рабочего тела (р) потока на квадрат скорости потока (V): R/S=pV2/2. В то же время реакция на единицу площади сопла должна равняться давлению (напору) внутри камеры, из которой истекает струя: R/S=Р. В камере происходит поворот потока. Как показали опыты по изучению реакции поворачиваемого потока рабочего тела (жидкости, газа) в движителе, с увеличением расстояния от плоскости сопел до противолежащей им стенки сосуда реакция возрастает практически от нуля до максимума, соответствующего в пределе внутреннему давлению (напору) в движителе, что выражается в формуле R=PS, где R - механическая реакция струи, S - суммарная площадь всех сопел, Р - давление внутри движителя.

Причины увеличения реакции поворачиваемого потока рабочего тела по мере отдаления от сопел противолежащей им стенки, очевидно, заключается в следующем. Перед соплом, через которое истекает рабочее тело, образуется зона разрежения в виде конуса, сужающегося по направлению к противолежащей стенке сосуда, из которого истекает рабочее тело. Размеры конуса разрежения зависят от скорости истечения рабочей среды и диаметра сопла. Чем меньше отверстие, тем меньше высота конуса. Если высота конуса разрежения такова, что его вершина упирается в противолежащую стенку, т.е. зона разрежения получается в виде усеченного конуса, то реакция противолежащей стенки на истечение среды снижается. Для того чтобы избежать этого явления, противолежащую соплам стенку относят на максимально возможное расстояние. При этом рабочее тело истекает через сопла движителя наружу и попадает в область более низкого давления. А высокая внутренняя энергия рабочего тела, находящегося внутри полости движителя, переходит в кинетическую энергию истекающей струи, которая, в свою очередь, передает свою реакцию на движитель.

Для получения наибольшей реактивной силы необходимо, чтобы расстояние между соплами минимум в 5 раз превышало их размер. Это условие необходимо, чтобы полученные конуса разрежения каждого сопла не сливались. Кроме того, для получения максимальной реактивной силы необходимо, чтобы суммарная площадь всех сопел была меньше площади сечения питающей трубы в случае использования уже готового рабочего тела, подаваемого в камеру извне. Только при этом условии получается избыток рабочего тела.

В случае, когда рабочая камера движителя совмещена с камерой сгорания, а рабочее тело получают путем сжигания горючей смеси, горючая смесь подается в камеру под давлением и при большом избытке воздуха, с тем чтобы не допустить перегрева рабочей камеры.

При небольшом давлении толщина стенки с соплами может быть меньше диаметра сопла. Форма отверстий сопел может быть различной. При увеличении давления толщина стенки с соплами должна быть увеличена и будет больше диаметра сопла. Но при этом для эффективного прохождения потока рабочего тела сопла должны иметь форму диффузора или сопла Лаваля.

При использовании горючей смеси она сжигается в рабочей камере, как в камере сгорания, и образующееся после сгорания газообразное рабочее тело истекает через сопла движителя наружу, а его внутренняя энергия переходит в кинетическую энергию истекающей струи, которая, в свою очередь, передает свою реакцию на движитель.

Оптимальная линейная скорость вращения первичного ротора турбины, выполненного в виде сегнерова колеса, при которой достигается максимум полезной работы, составляет 1/2 от скорости истекающей струи. Такое соотношение будет справедливо как при отсутствии, так и при наличии выделения внутренней энергии. При таком соотношении скоростей теоретический КПД первичного ротора в виде сегнерова колеса может достигать 50%. Кинетическая энергия струи, истекающей из первичного ротора, утилизируется во вторичном роторе - крыльчатке. Струя, вытекающая из сопел первичного ротора, попадает на лопасти вторичного ротора и заставляет его вращаться. КПД этой ступени турбины в идеальном случае может достигать 50% от величины кинетической энергии истекающей струи. Таким образом, суммарный КПД турбины может достигать более 70% без учета механических потерь.

Первичный ротор, выполненный в виде сегнерова колеса, может иметь два или более реактивных движителей, что позволяет более равномерно распределять нагрузку на элементы конструкции.

При расположении турбины внутри конденсатора пара появляется возможность создания паровой турбины. При истечении водяного пара происходит значительная конденсация его в сам момент истечения его, отчего выделяется дополнительное количество внутренней энергии за счет выделения скрытой теплоты парообразования. Для паровой турбины тепловой КПД выше 50% является достаточно высоким и несомненно обеспечивает дополнительный экономический эффект от применения такой турбины для выработки электроэнергии в сравнении с использованием турбин обычного типа. Расход охлаждающего агента в конденсаторе будет более чем в два раза ниже, чем в конденсаторах конденсационных турбин обычного типа. Данный эффект делает возможным создание паровой турбины с тепловым КПД выше 50%.

Предлагаемые технические решения объединены общим изобретательским замыслом. Для создания предлагаемой турбины используется реактивные движители.

Приведенные выше отличительные признаки являются новыми по сравнению с прототипом, поэтому изобретение соответствует критерию «новизна».

Патентные исследования показали, что в изученном уровне техники отсутствуют аналогичные технические решения, т.е. заявляемое техническое решение не следует явным образом из изученного уровня техники и, таким образом, соответствует критерию «изобретательский уровень».

Данное техническое решение может быть воспроизведено промышленным способом, следовательно, оно соответствует критерию «промышленная применимость».

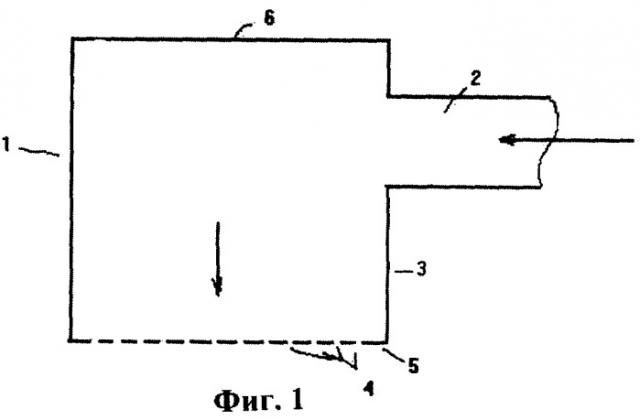

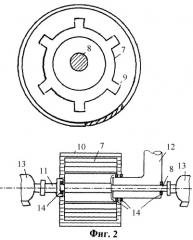

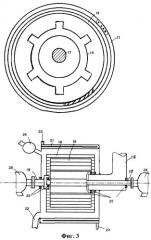

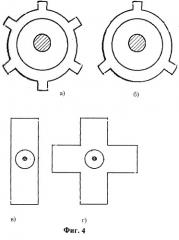

Сущность изобретения поясняется чертежами, где на фиг.1 схематично представлен реактивный движитель; на фиг.2 представлена турбина; на фиг.3 представлена паровая турбина, содержащая конденсатор пара; на фиг.4 представлены возможные варианты расположения рабочих элементов первичного ротора (сегнерова колеса).

Реактивный движитель представляет собой камеру 1, питающую трубу 2 для подвода рабочей среды, соединенную с боковой стенкой 3, множество сопел 4, выполненных в торцевой стенке 5. Противоположная стенка 6 расположена на определенном расстоянии от торцевой стенки 5 с соплами 4.

Турбина представляет собой первичный ротор 7 с движителями ( в виде сегнерова колеса), установленного на валу 8. Конфигурация первичного ротора, представленного на чертеже - в виде зубчатого колеса с шестью реактивными движителями. Сопла 9 движителей в роторе 7 турбины располагаются в одну или несколько линий, как можно дальше от центра вращения ротора 7. Сопла 9 расположены таким образом, чтобы во время работы струи, вытекающие из сопел одного движителя, не задевали другой такой движитель. Вторичный ротор 10 выполнен в виде колеса-крыльчатки, установленного на валу 11 соосно с валом 8. Оба независимо вращающихся ротора установлены концентрически, причем ротор 10 выполнен охватывающим ротор 7. Питающая труба 12 служит для подачи рабочего тела на первичный ротор 7. Рабочие валы роторов 7 и 10 соединены посредством муфт с электрогенераторами 13. Специальные упорные подшипники 14 снабжены уплотнениями, выдерживающими большой перепад давлений.

Паровая турбина, имеющая конденсатор пара, выполнена следующим образом. Первичный ротор с движителями 15 и питающей трубой 16 установлен на валу 17. Вторичный ротор 18 в виде колеса-крыльчатки охватывает первичный ротор 15 и установлен на валу 19 соосно с валом 17. Посредством муфт оба независимо друг от друга вращающихся ротора соединены с электрогенераторами 20. Вся эта система помещена внутри конденсатора пара 21, имеющего трубчатую цилиндрическую форму, который герметично охватывает собой пространство, в котором вращаются роторы турбины. Конденсатор 21 имеет патрубки слива конденсата 22, патрубки подвода и отвода охлаждающего агента 23 и насос для откачки паровоздушной смеси 24. Специальные упорные подшипники 25 снабжены уплотнениями, выдерживающими большой перепад давлений.

На фиг.4 представлена конфигурация вариантов первичных роторов: а) первичный ротор в виде зубчатого колеса с шестью движителями; б) первичный ротор в виде зубчатого колеса с тремя движителями; в) первичный ротор в виде параллелепипеда с двумя движителями; г) первичный ротор в виде крестообразного короба с четырьмя движителями.

Реактивный движитель работает следующим образом. Через питающую трубу 2 под давлением внутрь камеры 1 подается готовое рабочее тело (жидкость, газ) с достаточно высокими параметрами внутренней энергии или горючая смесь, при сгорании которой также образуется рабочее тело. Рабочее тело истекает через сопла 4 наружу и попадает в область более низкого давления. При этом высокая внутренняя энергия рабочего тела, находящегося в камере 1, переходит в кинетическую энергию истекающей струи, которая, в свою очередь, передает свою реакцию на движитель.

Турбина на основе реактивных движителей работает следующим образом. Рабочее тело через питающую трубу 12 подается в первичный ротор 7, с рабочими элементами в виде реактивных движителей и вытекает под давлением через сопла. Струя, вытекающая из сопел первичного ротора 7, попадает на лопасти вторичного ротора 10 и приводит его во вращение. Кинетическая энергия струи, истекающей из первичного ротора 7, утилизируется на вторичном роторе-крыльчатке 10.

Запуск паровой турбины производится следующим образом. Вначале через сопла турбины в конденсатор 21 пускается пар, который постепенно вытесняет воздух при откачке паровоздушной смеси из пространства конденсатора 21. Когда парциальное давление воздуха внутри конденсатора 21 понизится до приемлемого минимума, в его теплообменные трубки пускают агент-охладитель, и турбина постепенно выходит на полную мощность.

Реактивный движитель и турбина на его основе имеют достаточно высокие технико-экономические показатели.

1. Реактивный движитель, содержащий рабочую камеру, питающую трубу для подвода рабочего тела или горючей смеси, множество сопел, выполненных в одной из стенок камеры, отличающийся тем, что рабочая камера представляет собой единое рабочее пространство с множеством сопел на одной из стенок, а противолежащая соплам стенка камеры удалена на расстояние, превышающее размер отверстия сопел в 40 раз и более, при этом сопла выполнены на расстоянии друг от друга, минимум в 5 раз превышающем размер отверстия сопла.

2. Реактивный движитель по п.1, отличающийся тем, что в качестве рабочего тела используют любые жидкости или газы, подаваемые под давлением извне, причем совокупная площадь всех сопел меньше площади сечения питающей трубы.

3. Реактивный движитель по п.1, отличающийся тем, что рабочая камера совмещена с камерой сгорания с возможностью получения рабочего тела посредством сжигания горючей смеси при большом избытке воздуха.

4. Реактивный движитель по п.1, отличающийся тем, что толщина стенки с соплами меньше размера отверстия сопла.

5. Реактивный движитель по п.1, отличающийся тем, что толщина стенки с соплами больше размера отверстия сопла, при этом сопла имеют форму диффузора или сопла Лаваля.

6. Турбина, содержащая первичный ротор, выполненный в виде установленного на валу сегнерова колеса, питающую трубу для подвода рабочего тела, вторичный ротор, концентрически установленный относительно первичного ротора и охватывающий его, при этом валы первичного и вторичного роторов установлены соосно с возможностью независимого вращения, отличающаяся тем, что по окружности сегнерова колеса установлены два или более реактивных движителя по п.1, а вторичный ротор выполнен в виде крыльчатки.

7. Турбина паровая, содержащая первичный ротор, выполненный в виде установленного на валу сегнерова колеса, питающую трубу для подвода рабочего тела, вторичный ротор, концентрически установленный относительно первичного ротора и охватывающий его, при этом валы первичного и вторичного роторов установлены соосно с возможностью независимого вращения, отличающаяся тем, что по окружности сегнерова колеса установлены два или более реактивных движителя по п.1, а вторичный ротор выполнен в виде крыльчатки, причем турбина расположена внутри конденсатора пара с низким давлением, а в качестве рабочего тела используют пар.