Крепежное устройство с односторонним доступом, снабженное с недоступной стороны головкой с участком прижима, опоры и запирания

Иллюстрации

Показать всеИзобретение относится к крепежным устройствам с односторонним доступом, содержащим стержень и втулку, установка которых осуществляется путем приложения относительного осевого усилия между стержнем и втулкой. Крепежное устройство с односторонним доступом, состоящее из двух элементов, предназначенное для скрепления разнообразных деталей, включает пустотелую втулку с головкой увеличенного диаметра на одном конце втулки и стержень, выполненный со срезаемым кольцом увеличенного диаметра, на конце, противоположном расположению головки втулки, за которым располагается участок удерживания с уменьшенным диаметром. Срезаемое кольцо приспособлено для контактного сцепления и перемещения внутри втулки с образованием при этом недоступной головки, имеющей форму тюльпана, под действием осевого усилия, приложенного между стержнем и втулкой, а также для его срезания, осуществляемого вблизи внутренней, или недоступной, поверхности листовых соединяемых деталей. Участок удерживания постепенно перемещают вместе с телом стержня сквозь срезаемое кольцо, при этом срезаемое кольцо в конце концов располагается в определенном месте на участке удерживания в зависимости от общей толщины соединяемых деталей. В результате обеспечивается образование участка прижима и запирания между стержнем и втулкой на внутренней, или недоступной, стороне деталей, при этом стержень и втулка снабжены замковой конструкцией, сформированной после окончательного образования участка прижима и запирания, предназначенной для обеспечения замкового соединения стержня с втулкой. 6 н. и 24 з.п. ф-лы, 9 ил., 3 табл.

Реферат

Настоящее изобретение относится к крепежным устройствам с односторонним доступом, содержащим стержень и втулку, установка которых осуществляется путем приложения относительного осевого усилия между стержнем и втулкой.

Настоящее изобретение относится к крепежным устройствам с односторонним доступом и, в особенности, к крепежным устройствам с односторонним доступом, содержащим стержень и втулку, в которых стержень выполнен с головкой, приспособленной для перемещения внутри цилиндрического корпуса втулки с недоступной стороны с образованием недоступной увеличенной головки в форме тюльпана, имеющей с недоступной стороны участок прижима, опоры и запирания, при этом стержень и втулка с противоположной стороны имеют вторую механическую замковую конструкцию для замкового соединения стержня со втулкой.

Во многих крепежных устройствах с односторонним доступом недоступные замыкающие головки формируют из профиля увеличенного размера в виде тюльпана. Примеры таких крепежных устройств с односторонним доступом можно найти в патенте США №4863325, выданном 05.09.1989 Вальтеру Смиту на крепежное устройство с односторонним доступом, выполненное с запирающим стержнем; в патенте США №4627775, выданном 09.10.1986 Ричарду Диксону на крепежное устройство с односторонним доступом, имеющее средства компенсации изменения величины захвата; в пат. США №4405273, выданном 20.09.1983 Рахлу и др. на крепежные устройства с односторонним доступом. Такие устройства отличаются от других крепежных устройств, в которых недоступные замыкающие головки имеют форму луковицы. Примерами таких крепежных устройств являются пат. США №4784551, выданный 15.11.1988 Джеймсу Кендаллу на способ использования крепежных устройств с односторонним доступом, выполненных с потайными и выступающими головками, а также пат. США №5603592, выданный 18.02.1997 Садри и др. на высокопрочный болт с односторонним доступом, где представлена комбинация типов головки в форме тюльпана и в форме луковицы. Кроме того, к таким устройствам относится крепежное устройство типа MAGNA-BULB®, представленное на фиг.7-9.

Настоящее изобретение направлено на получение уникального вида крепежного устройства с односторонним доступом, обеспечивающего формирование недоступной головки увеличенного размера в форме тюльпана, имеющей участок прижима, опоры и запирания.

В настоящем изобретении крепежное устройство с односторонним доступом (содержащее стержень и втулку) выполнено со стержнем, имеющим на одном конце тело с головкой, и втулкой, имеющей корпус и на одном конце головку. Головка стержня снабжена срезаемым кольцом увеличенного диаметра, приспособленным для перемещения внутри корпуса втулки с недоступной стороны с образованием при этом недоступной увеличенной головки в форме тюльпана. Головка стержня имеет участок удерживания, выполненный с большим количеством удерживающих канавок и гребней (выступов), расположенных за срезаемым кольцом. Указанное кольцо приспособлено для его срезания при заранее выбранной величине относительного осевого усилия, при этом после того, как недоступная головка полностью сформирована, срезаемое кольцо (находясь внутри втулки) располагается в непосредственной близости от внутренней или недоступной стороны соединяемых деталей. После срезания кольца остальная часть стержня будет продолжать втягиваться внутрь втулки, причем в зависимости от общей толщины деталей через кольцо будет перемещаться определенное количество канавок и гребней. Срезаемое кольцо будет контактировать с одной из канавок или одним из выступов с образованием при этом, с прилегающей к нему увеличенной частью корпуса втулки, недоступной замыкающей головки, имеющей с недоступной стороны участок прижима, опоры и запирания. В то же время перемещение стержня продолжается до тех пор, пока упорные заплечики стержня и втулки не окажутся во взаимном контактном сцеплении с образованием механического замкового соединения на противоположном конце, после чего стержень разрывается по отрывной шейке, и оторванную часть отделяют от тела стержня. Как видно, крепежное устройство согласно настоящему изобретению будет обеспечивать недоступную головку по существу одинаковой прочности в типичной, практически реализуемой области величин охватов или величин общей толщины соединяемых друг с другом деталей.

Необходимо отметить, что крепежное устройство с односторонним доступом, имеющее срезаемое кольцо в совокупности с большим количеством удерживающих канавок для образования недоступной головки, уже использовано в крепежных устройствах с односторонним доступом, производимых фирмой Huck International, Inc. и реализуемых на рынке под товарным знаком MAGNA-BULB®. Однако в этих устройствах срезаемое кольцо не входит внутрь втулки с тем, чтобы образовать недоступную головку увеличенного размера в форме тюльпана, а, как отмечено, предпочтительней головка формируется в форме луковицы, примыкающая к внутренней или недоступной поверхности и, кроме того, как будет видно, некоторым образом отличается конструкция удерживающих канавок. Понятны также будут и другие заметные отличия известного устройства.

Одно из воплощений крепежного устройства согласно настоящему изобретению имеет уникальную конструкцию выступающей головки втулки с контактными поверхностями, обеспечивающими относительно высокий уровень концентрации напряжений на контактирующих с ними поверхностях соединяемых друг с другом деталей. Это обеспечивает значительное сопротивление проскальзыванию между деталями и установленным в них крепежным устройством. Такая конструкция, следовательно, является подходящей для использования в тех случаях, где существует некоторый зазор между установленным крепежным устройством и отверстиями в соединяемых деталях.

В соответствии с изложенным задачей настоящего изобретения является получение нового крепежного устройства с односторонним доступом, содержащего стержень и втулку, в котором конструкция стержня и втулки позволяет сформировать увеличенную недоступную головку в форме тюльпана с замковым соединением между втулкой и стержнем.

Другая задача изобретения заключается в обеспечении крепежного устройства с односторонним доступом, имеющего уникальную конструкцию для формирования замыкающей недоступной головки.

Еще одна задача настоящего изобретения состоит в обеспечении крепежного устройства с односторонним доступом, имеющего уникальную конструкцию для формирования увеличенной недоступной головки в форме тюльпана, имеющей прижимной, опорный и запирающий участок.

Следующая задача настоящего изобретения состоит в обеспечении крепежного устройства с односторонним доступом, имеющего уникальную конструкцию для формирования увеличенной недоступной головки в форме тюльпана, имеющей прижимной, опорный и запирающий участок и имеющей одинаковую конфигурацию и высокую прочность в области величин охвата, реализуемой на практике.

Кроме того, задача настоящего изобретения состоит в обеспечении крепежного устройства с односторонним доступом, имеющего уникальную выступающую головку втулки, предназначенную для обеспечения значительного сопротивления проскальзыванию между соединяемыми деталями и установленным крепежным устройством.

Задача изобретения заключается также в создании нового и усовершенствованного крепежного устройства с односторонним доступом.

Другие задачи, особенности и преимущества настоящего изобретения станут понятными из последующего описания и приложенных пунктов формулы изобретения, изложенных в соответствии с сопровождающими описание фигурами чертежей.

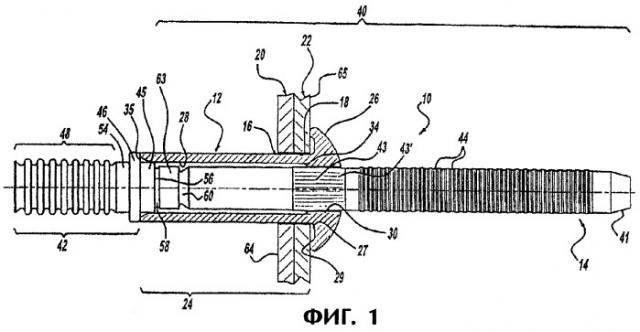

Фиг.1 - крепежное устройство, включающее стержень и втулку, воплощающее в себе признаки настоящего изобретения и показанное в предварительно собранном состоянии, перед установкой, для случая соединения двух деталей с минимальным охватом, вид сбоку с некоторыми деталями, показанный в разрезе.

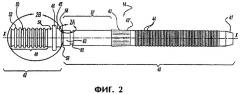

Фиг.2 - стержень, показанный на фиг.1, вид сбоку.

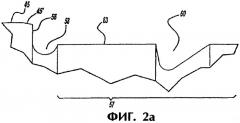

Фиг.2А - часть стержня, обведенная замкнутой линией 2А на фиг.2, фрагментарный вид в увеличенном масштабе.

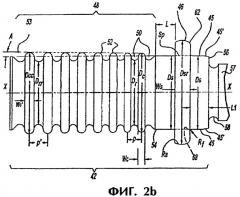

Фиг.2В - часть стержня, обведенная замкнутой линией 2В на фиг.2, фрагментарный вид в увеличенном масштабе.

Фиг.3 - втулка, изображенная на фиг.1, вид сбоку в разрезе.

Фиг.3А - часть втулки, обведенная замкнутой линией 3А на фиг.3, фрагментарный вид в увеличенном масштабе.

Фиг.3В - головка втулки, обведенная замкнутой линией 3В на фиг.3, показанная в сравнении с головкой втулки известной конструкции, которая изображена пунктиром, при этом все линии сечения в целях упрощения не показаны, фрагментарный вид в увеличенном масштабе.

Фиг.4 - крепежное устройство согласно фиг.1, изображенное в конечном установленном состоянии, для случая минимального охвата скрепляемых деталей, имеющих минимальную общую толщину, вид с некоторыми деталями, показанный в разрезе.

Фиг.5 - крепежное устройство согласно фиг.1, изображенное в конечном установленном состоянии, для случая максимального охвата скрепляемых деталей, имеющих максимальную общую толщину, вид с некоторыми деталями, показанный в разрезе.

Фиг.6 - крепежное устройство с втулкой, выполненной с потайной головкой, в конечном установленном состоянии для случая максимального охвата деталей, вид сбоку подобный показанному на фиг.5.

Фиг.7 - крепежное устройство типа MAGNA-BULB, содержащее стержень и втулку, в предварительно собранном состоянии, перед установкой, вид сбоку с некоторыми деталями, показанными в разрезе.

Фиг.8 - крепежное устройство типа MAGNA-BULB, показанное на фиг.7, в состоянии окончательной установки для случая с минимальным охватом скрепляемых деталей, имеющих минимальную общую толщину, вид с некоторыми деталями, представленными в разрезе.

Фиг.9 - крепежное устройство типа MAGNA-BULB, показанное на фиг.7, в состоянии окончательной установки для случая с максимальным охватом скрепляемых деталей, имеющих максимальную общую толщину, вид с некоторыми деталями, представленными в разрезе.

Нижеследующее описание предпочтительных воплощений изобретения является только иллюстративным и никаким образом не предназначено для ограничения изобретения, его применения или использования.

На фиг.1 показано предлагаемое крепежное устройство с односторонним доступом, которое содержит пустотелую втулку 12 и стержень 14, в положении предварительной сборки, до установки устройства. Крепежное устройство 10 показано в положении до установки, расположенным в совмещенных отверстиях 16 и 18, выполненных во внутренней и внешней деталях 20 и 22 соответственно, которые необходимо соединить друг с другом. Детали 20 и 22 имеют общую толщину, представляющую собой величину минимального захвата или минимальную общую толщину скрепляемых деталей для данного крепежного устройства 10. Фиг.4 отображает крепежное устройство после установки и скрепления деталей 20 и 22 с минимальным охватом. Фиг.5 отображает крепежное устройство 10 в после установки для случая деталей 20' и 22', имеющих общую толщину, соответствующую максимальному охвату или максимально возможной общей толщине деталей для данного крепежного устройства 10.

Из фиг.1 и 3 видно, что полая втулка 12 имеет обычно корпус прямолинейного профиля 24 с постоянным внутренним диаметром DO, который заканчивается на переднем конце увеличенной головкой 26. Увеличенная головка 26 выполнена выступающей наружу и имеет выемку с вогнутым профилем 27, примыкающую к корпусу 24 для обеспечения наличия зазора с внешней кромкой отверстия 18. По окружности внешней кромки выемки 27 сформирован опорный кольцевой участок (площадка) 29, имеющий конфигурацию контактной поверхности, описанную ниже, обеспечивающую максимальное сопротивление ее проскальзыванию относительно контактной поверхности детали 22.

Втулка 12 выполнена с центральным сквозным высверленным отверстием, включающим отверстие диаметром D1 в корпусе 24, которое проходит по существу на всю длину корпуса 24 и сообщается вблизи головки 26 с проходящим через нее отверстием 30 меньшего диаметра Dh. В месте соединения отверстия 28 в корпусе с отверстием меньшего диаметра 30 головки выполнен кольцевой упорный заплечик 34. Отверстие 28 корпуса на своем противоположном внешнем торце оканчивается внутренним коническим участком 35, который служит для достижения указанной ниже цели. Следует отметить, что образующая конусной поверхности конусного участка 35 проходит к заднему (внешнему) торцу примерно через половину толщины корпуса 24 втулки.

На фиг.3А представлено увеличенное изображение упорного заплечика 34 втулки 12. Как видно, упорный заплечик 34 ограничен поверхностью 36, проходящей под углом радиально внутрь в обратном направлении и, как правило, представляющей собой поверхность усеченного конуса, которая таким образом отделена от радиально расположенного напротив участка втулки 12. Упорный заплечик 34 втулки, кроме того, отделен от участка втулки 12, расположенного радиально напротив заплечика, с помощью кольцевой щели 38, которая проходит вперед в осевом направлении параллельно отверстию меньшего диаметра 30.

Следует отметить, что упорный заплечик 34 на втулке 12 и соответствующий ответный упорный заплечик на стержне 14, описанный ниже, имеют по существу конструкцию такую, как в вышеупомянутом патенте США №4863325, выданном на имя Смита. Таким образом, объект из указанного патента включен в данное описание путем ссылки на этот патент.

Из фиг.1 и 2 видно, что стержень 14 имеет удлиненное тело 40, переходящее на своем заднем конце в головку 42 (недоступный конец крепежного устройства 10). На противоположном конце тела 40 стержня выполнено большое количество кольцевых канавок 44, предназначенных для приложения тягового усилия.

Сзади от канавок 44 расположен соединительный участок 43 с накаткой или со шлицами, приспособленный для закрепления внутри отверстия 30 меньшего диаметра в головке втулки с предварительно выбранным натягом, обеспечивающим за счет этого фиксацию втулки 12 вместе со стержнем 14 в положении перед монтажом, что позволяет облегчить манипуляции, производимые до установки устройства. Передний участок 43' шлицованной части 43 имеет коническую форму для облегчения первоначального ввода шлицованной части 43 в отверстие 30 меньшего диаметра.

Следует отметить, что диаметр гребней, выступающих из канавок 44, может иметь величину, обеспечивающую наличие зазора или легкую посадку относительно отверстия уменьшенного диаметра Dh 30 в головке. Соответственно внешний конец тела 40 (хвостовик) стержня снабжен конусообразным участком 41 для облегчения начального ввода тела 40 стержня в отверстие 30.

Головка 42 стержня имеет кольцевой направляющий участок 45, который выполнен с возможностью размещения по скользящей посадке внутри внешнего конца отверстия увеличенного диаметра 28 в корпусе втулки. К направляющему участку 45 примыкает срезаемое кольцо 46 увеличенного диаметра Dsr, величина которого немного меньше или немного больше внешнего диаметра Do корпуса 24 втулки (см. фиг.2В). Передняя часть 45' направляющего участка 45 выполнена с конической поверхностью для облегчения начального ввода направляющего участка 45 в отверстие большего диаметра 28 корпуса втулки. Ввод облегчается также наличием вышеупомянутого конического внутреннего участка 35 на внешнем конце отверстия 28, выполненного в корпусе втулки. В положении предварительной сборки стержня 14 со втулкой 12 шлицованная соединительная часть 43 находится в отверстии уменьшенного диаметра 30, а направляющая часть 45 - в отверстии увеличенного диаметра 28 корпуса втулки, что обеспечивает необходимую ориентацию срезаемого кольца 46 относительно торца корпуса 24 втулки и конусного участка 35 отверстия 28 увеличенного диаметра.

Как видно из фиг.1 и 2, головка 42 стержня включает протяженный участок 48 уменьшенного диаметра, предназначенный для захвата и удерживания стержня и проходящий назад от срезаемого кольца 46. Участок захвата и удерживания 48 содержит определенное количество канавок 50 для удерживания стержня, которые отделены друг от друга удерживающими гребнями (выступами) 52. Канавки 50 и гребни 52 выполнены кольцевыми.

Диаметр удерживающих гребней 52 увеличивается в направлении назад, к концу головки, от величины Dc до Dcc, при этом образующая линия 53' внешней поверхности проходит под заданным углом конусности А. В то же самое время глубина удерживающих канавок 50 возрастает в направлении назад, от кольца 46, и поэтому диаметр основания канавок уменьшается от Dr до Drr. Кроме того, шаг канавок равномерно возрастает от величины шага Р в начале участка до величины Р' в его конце (см. фиг.2В). В то же время ширина гребней 52 возрастает в направлении заднего торца от величины Wc до Wc'. Коническую форму участка 48 удерживания с изменяющимися диаметрами гребней Dc, Dcc, диаметрами оснований Dr, Drr, шириной гребней Wc, Wc' и шагом Р, Р' получают отчасти путем накатывания рельефа на относительно ровной заготовке.

Предполагается, что увеличение ширины гребней Wc, Wc' позволяет компенсировать увеличение их радиальной длины (высоты), происходящее в результате уменьшения диаметра основания канавки Dr, Drr и увеличения диаметра гребней Dc, Dcc. Увеличение ширины Wc, Wc', кроме того, обеспечивает рост величины касательного напряжения для создания сопротивления сдвигающему усилию по мере увеличения величины усилия, приложенного к конусу 53. Здесь следует отметить, что ширину Wc, Wc' определяют в точке перехода от основания 50 к дугообразному гребню 52 (см. фиг.2В).

Участок 48 удерживания с канавками соединен со срезаемым кольцом 46 прямым участком 54 тела головки, диаметр которого Ds меньше диаметра dc первого гребня 52. Кроме того, направляющий участок 45 соединен со срезаемым кольцом 46 по существу при такой же величине диаметра Ds. Прямой участок 54 тела головки и направляющий участок 45 определяют положение кольцевой площадки среза Sp диаметром Ds, проходящей через срезаемое кольцо 46. Срезаемое кольцо 46 имеет ширину, определяемую длиной площадки среза Sp. Направляющий участок 45 и его передняя часть 45' выполнены с диаметром, большим диаметра тела 40 стержня, а их общая длина равна Li. В месте соединения направляющего участка 45 и тела 40 стержня расположен кольцевой упорный заплечик 56 стержня. Указанный упорный заплечик 56 имеет торцевую поверхность, которая в целом плоская и лежит в плоскости, перпендикулярной продольной оси Х стержня 14 (см. фиг.2 и 2В). Замковая канавка, или карман, 58 образована кольцевой выточкой, непосредственно примыкающей к упорному заплечику 56 стержня. Между направляющим участком 45 и шлицованной частью 43 проходит в целом гладкий участок 57 тела стержня. Участок 57 тела включает в себя кольцевую отрывную шейку 60, которая расположена впереди на заданном расстоянии от замковой канавки 58 и отделена от нее посредством участка 63 тела стержня. Указанное заданное расстояние выбирают таким, чтобы предотвратить разрушение замковой канавки 58 под действием относительного осевого усилия, приложенного при установке крепежного устройства 10. Отрывная шейка 60 является наиболее ослабленным участком тела 40 стержня.

Крепежное устройство 10 приспособлено для установки с помощью установочного инструмента, который может быть выбран из числа хорошо известных в данной области техники, и поэтому в целях упрощения детальное описание этого инструмента здесь опущено. Однако необходимо заметить, что конструкция такого инструмента включает зажимной кулачок, приспособленный для контактного сцепления с тяговыми канавками 44 стержня 14 с их захватом, в то время как упор инструмента находится в контактном сцеплении с увеличенной головкой 26 втулки, которая контактирует с внешней, или доступной, поверхностью 65 соединяемой детали 22. При приведении инструмента в действие кулачковый механизм перемещается в осевом направлении во внешнюю сторону от упора, за счет чего между стержнем 14 и втулкой 12 приложено относительное осевое усилие, которое перемещает стержень внутри втулки 12.

Когда относительное осевое усилие возрастет до предварительно заданной величины, срезаемое кольцо 46 будет проталкиваться от внешнего торца корпуса втулки 24 внутрь отверстия 28 большего диаметра в корпусе втулки. В результате корпус втулки 24 в зоне проталкивания увеличится в радиальном направлении наружу с образованием недоступной увеличенной головки 61 в форме тюльпана. Как будет видно, недоступная головка 61, когда она наконец сформирована, имеет уникальный участок 66 прижима, опоры и запирания, расположенный с внутренней, или недоступной, стороны поверхности 64 детали. Здесь следует заметить, что крепежное устройство 10 может быть использовано для скрепления деталей и в том случае, когда обе стороны деталей доступны.

Внешняя окружная поверхность 62 срезаемого кольца 46 выполнена дугообразной с радиусом Ra, что вместе с коническим внутренним участком 35, имеющимся на конце отверстия 28 корпуса, облегчает начальное перемещение срезаемого кольца 46 внутри отверстия 28. Срезаемое кольцо 46 при движении внутри отверстия 28 корпуса будет срезать с поверхности конца отверстия 28 некоторое количество материала с образованием опорного кольца 67. Здесь следует отметить, что радиус Ra обеспечивает относительно слабо выраженную дугообразную внешнюю поверхность 62 на срезаемом кольце 46, и поэтому процесс срезания не ухудшается. Перемещение стержня 14 и срезаемого кольца 46 продолжается до тех пор, пока срезаемое кольцо 46 вместе с образованным опорным кольцом 67 не расположится в отверстии 28 корпуса в непосредственной близости от задней или недоступной поверхности 64 детали 20. Приложенное к стержню 14 и втулке 12 осевое усилие обеспечивает прижатие деталей 20 и 22 друг к другу с предварительно заданной величиной прижимного усилия. В то же время опорное кольцо 67 контактирует с внутренней поверхностью отверстия 28 в корпусе втулки на прижимном или запирающем участке 66, который находится в контактном взаимодействии с внутренней, или недоступной, поверхностью 64 и примыкающей поверхностью сквозного отверстия 16. В это время недоступная головка 61 в форме тюльпана уже полностью сформирована, а дальнейшее перемещение срезаемого кольца 46 блокировано.

По мере увеличения относительного осевого усилия оно достигает заданного значения, при котором срезаемое кольцо 46 срезается с направляющего участка 45 и прямого участка 54 тела стержня по существу по поверхности среза Sp с образованием внутри кольца центрального отверстия 68. Следует отметить, что срезаемое кольцо 46 соединяется с направляющим участком 45 относительно малым радиусом округления Rf. Таким образом, срезание будет инициировано в этом месте соединения слегка выше поверхности среза Sp. Радиус Rf выполнен для того, чтобы предотвратить избыточную концентрацию напряжений, которая возможно приведет к преждевременному срезанию кольца. После срезания гладкий участок тела 54 перемещается сквозь срезаемое кольцо 46, после чего удерживающая часть 48 начнет перемещаться внутрь отверстия 68, образованного в срезанном кольце 46. В процессе такого перемещения первая канавка 50 с диаметром, меньшим величины диаметра, соответствующего расположению поверхности срезания Sp, и, следовательно, меньшим диаметра отверстия 68 в срезаемом кольце 46, будет входить внутрь кольца 46. Далее, первый гребень 52, имеющий диаметр больше диаметра поверхности среза Sp и, следовательно, больше диаметра отверстия 68 кольца 46, будет контактировать с радиально расположенной внутренней поверхностью отверстия 68 срезаемого кольца 46. Перемещение участка удерживания 48 будет продолжаться до тех пор, пока упорный заплечик 56 стержня не вступит в контакт с упорным заплечиком 34 втулки. В этот момент материал упорного заплечика 34 втулки начнет смещаться за счет взаимодействия с упорным заплечиком 56 стержня внутрь замковой канавки 58, после чего дальнейшее перемещение стержня 14 относительно втулки 12 будет блокировано. Затем величина относительного осевого усилия будет возрастать до величины, при которой тело 40 стержня будет разделено по отрывной шейке 60, и на этом установка завершается.

Во время движения участка удерживания 48 и последующие удерживающие канавки 50 и гребни 52 будут эффективно взаимодействовать со срезаемым кольцом 46. Фиг.4 и 5 отображают крепежное устройство 10 в положении окончательной установки, при этом на фиг.4 крепежное устройство показано в условиях минимального охвата или минимальной толщины скрепляемых деталей, а фиг.5 отображает крепежное устройство 10 в случае максимального охвата или максимальной толщины деталей. Таким образом, из фиг.4 и 5 видно, что количество канавок 50 и гребней 52, эффективно контактирующих со срезаемым кольцом 46, будет меняться в зависимости от общей толщины или от величины охвата соединяемых деталей. Следует отметить, что полный диапазон охвата крепежным устройством 10 может выборочно меняться за счет обеспечения большего или меньшего количества удерживающих канавок 50 и гребней 52.

Как видно, в условиях минимального охвата, иллюстрируемых на фиг.4, со срезаемым кольцом 46 будут оперативно контактировать два удерживающих гребня 52 и одна удерживающая канавка 50. Фиг.5 отображает крепежное устройство 10 в смонтированном положении при максимальной общей толщине деталей 20' и 22' для условий использования крепежного устройства с максимальным захватом, когда по существу все удерживающие гребни 52 и канавки 50 находились (в процессе установки) в контактном сцеплении со срезаемым кольцом 46. По мере того как гребни 52 проходят сквозь срезаемое кольцо 46, они существенным образом деформируются или сгибаются внутрь примыкающей задней одной из удерживающих канавок 50. В то же время, однако, всегда, по меньшей мере, один удерживающий гребень 52 будет оставаться с внешней стороны отверстия 68 срезаемого кольца 46, чтобы обеспечить удерживание срезаемого кольца 46 внутри недоступной головки 61 для увеличения прочности недоступной головки 61 с участком прижатия и запирания 66, прилегающим к задней или поверхности 64 детали 20 с недоступной стороны. Здесь следует отметить возможность легкого расширения отверстия 68 срезаемого кольца 46 в радиальном направлении после его контактирования с большим количеством гребней 52. Однако любое такое расширение компенсируется конусообразной конфигурацией с удерживающими гребнями 52, диаметр которых последовательно увеличивается. Такая конструкция обеспечивает дополнительную фиксацию стержня 14 относительно втулки 12 для увеличения сопротивления выталкиванию стержня из втулки 12. В то же время один из гребней 52, который отогнут и находится внутри отверстия 68 срезаемого кольца, будет стремиться упруго прижиматься к отверстию и находиться с ним в контактном сцеплении, обеспечивая тем самым дополнительное удерживающее усилие.

Кроме того, плотное сцепление срезаемого кольца 46 и опорного кольца 67 с внутренней поверхностью отверстия 28 корпуса обеспечивает дополнительное значительное сопротивление выталкиванию стержня, обеспечивая в то же время удерживание прижима (к поверхности детали). В этой связи следует отметить, что при перемещении срезаемого кольца 46 внутри отверстия 28 с радиальным расширением корпуса 24 втулки расширенная часть корпуса 24 втулки будет упруго пружинить в обратную сторону, частично возвращаться в исходное состояние, охватывать при этом срезаемое кольцо 46 и увеличивать прочность участка 66 прижима и запирания.

Из представленных фиг.4 и 5 видно, что срезаемое кольцо 46 и опорное кольцо 67 будут эффективны при контактном сцеплении с отверстием 28 в корпусе вблизи боковых поверхностей 64 и 64' с внутренней, или недоступной стороны, обеспечивая радиальное расширение корпуса втулки 24 с заполнением зазора в этой зоне между корпусом 24 втулки и отверстиями 16 и 16' для большего увеличения прочности крепежного устройства 10. В этой связи следует отметить, что материал опорного кольца 67 будет поджиматься, частично втекать в зазор между стержнем и отверстием 28 в корпусе и заполнять его с расширением в этой зоне корпуса 24 втулки, входящей при этом в контактное зацепление с отверстием 16 детали. Хотя расширение и ограничено, оно действительно еще больше увеличивает усилие прижатия, создаваемого опорным и запирающим участком 66 закладной головки 61.

При перемещении тела 40 стержня относительно втулки 12 участок 63 тела стержня переходит внутрь отверстия уменьшенного диаметра 30 головки и действует в качестве направляющего элемента стержня 14, способствуя совмещению упорного заплечика 56 стержня с упорным заплечиком 34 втулки. Заметим, что отрывная шейка 60 и упорный заплечик 56 стержня разделены участком предварительно выбранной длины, причем таким, что при удерживании упорного заплечика 56 стержня от дальнейшего осевого перемещения упорным заплечиком 34 втулки отрывная шейка 60 будет находиться по существу внутри отверстия 30 в корпусе 26 втулки так, что при разрыве отрывной шейки 60 внешний конец стержня 14 на отрывной шейке 60 как правило не будет выходить за пределы близлежащей внешней поверхности корпуса 26 втулки.

Как уже отмечено, поверхность 36 упорного заплечика втулки выполнена наклонной, что способствует сгибанию или перемещению материала заплечика радиально внутрь в запирающую замковую канавку 58. Следует отметить, что контактная поверхность упорного заплечика стержня 56 ориентирована относительно конической поверхности упорного заплечика 36 втулки так, чтобы способствовать изгибающему воздействию радиально внутрь; в результате материал упорного заплечика 34 втулки будет направлен в радиальном направлении внутрь, а не наружу. Как было отмечено, упорный заплечик 34 втулки может быть отделен кольцевым зазором, проходящим вдоль кольцевой щели 38, на дополнительное заданное расстояние от остальной втулки. Эта щель или разделитель 38 увеличивает загибающее воздействие на материал упорного заплечика 34 втулки, направленное по радиусу внутрь, в замковую канавку 58. Начальный же радиальный зазор между упорным заплечиком 34 втулки и радиально расположенным противолежащим участком втулки 12 устанавливает коническая поверхность 36 втулки.

Объем материала упорного заплечика 34 втулки выбирают по отношению к объему замковой канавки 58 таким образом, чтобы замковая канавка 58 была по существу заполнена этим материалом, а осевое перемещение стержня 14 было остановлено в заданном положении, как правило, когда происходит заполнение канавки, т.е. в таком положении, чтобы разрыв стержня по отрывной шейке 60 происходил внутри корпуса 26 втулки. Поэтому объем упорного заплечика 34 втулки, отделенного от остальной части втулки 12 коническим участком и щелью 38, обычно равен или превышает величину объема, необходимого для заполнения запирающей канавки 58 и примыкающей к ней зоны между стержнем 14 и втулкой 12. В то же время осевая длина щели 38 на практике ограничена с тем, чтобы предотвратить срезание упорного заплечика 34 втулки в осевом направлении и/или ухудшение выполнения им функции упора для стержня.

Упорный заплечик 34 втулки, отделенный от остальной части втулки 12 конусом и щелью 38, размещен, как правило, в пределах границ расположения увеличенной головки 26 втулки. Головка 26 втулки обладает радиальной жесткостью и оказывает сопротивление любой тенденции к расширению втулки 12 в радиальном направлении при деформировании упорного заплечика 34 в направлении замковой канавки 58. Таким образом, такое радиальное расширение предотвращается за счет расположения упорного заплечика 34 втулки по существу в пределах границ головки 26 втулки. При этом радиальное ограничение втулки 12 отверстиями 16, 16' и 18, 18', выполненными в соединяемых деталях, существенного влияния не оказывает. Фактически крепежное устройство 10 может быть удовлетворительно установлено с соответствующим замком там, где существует заметный радиальный зазор между отверстиями 16, 16' и 18, 18' и корпусом 24 втулки. В этой связи следует отметить, что при соединенных поверхностях 65, 65' деталей необходимую величину опорного давления обеспечивает описанный ниже элемент уникальной конструкции предлагаемого крепежного устройства 10, оказывающий существенное сопротивление проскальзыванию при наличии указанного радиального зазора. Необходимо отметить, однако, что между втулкой 12 и стержнем 14 могут быть использованы различные выполнения упора и замкового соединения.

Из фиг.4 и 5 видно, что участок прижима и запирания 66 имеет одинаковую конечную форму с получением недоступной головки с одинаковой высокой прочностью в пределах широкой области величины охвата для крепежного устройства 10.

Видно, что участок 66 прижима и запирания со срезаемым кольцом 46 находится буквально на поверхности 64, 64' с внутренней или недоступной стороны. Для условий с минимальным охватом, иллюстрируемых на фиг.4, это приводит к определенному минимуму осевого расстояния от участка прижима и запирания 66 до упорного заплечика 34 втулки. Таким образом, для обеспечения крепежного устройства 10, которое может быть использовано в широкой области величины охвата, включая минимальный охват или минимальную общую толщину деталей, осевая длина L прямого участка 54 тела головки минимальна. В одном из воплощений осевая длина L была немного больше ширины Ws срезаемого кольца 46 для облегчения его срезания. При таком выполнении срезаемое кольцо 46 после срезания вступает в контакт с первым гребнем 52 при минимальном перемещении тела 40 стержня.

В одном из воплощений настоящего изобретения стержень 14 и втулка 12 выполнены из черных металлов, при этом стержень изготовлен из стали 1038 с твердостью С 40-42 по Роквеллу, а втулка изготовлена из стали 1006 с твердостью В 90-95 по Роквеллу. Следует отметить, что внешний концевой участок 24' корпуса 24 втулки, где начинается формирование недоступной головки 61 в форме тюльпана, обычно отжигают до получения градиента уменьшенной твердости от величины В 60 по Роквеллу на внешней поверхности участка 24' до предельной твердости на конце участка 24', расположенном внутри втулки. Это облегчает начальное перемещение срезаемого кольца 46 внутри увеличенного отверстия 28 корпуса втулки и радиальное расширение корпуса 24 с образованием недоступной головки 61 в форме тюльпана и предотвращает расширение корпуса в форме луковицы в результате приложения нагрузки стержнем и/или расщепление внешнего конца корпуса 24. Кроме того, такой отжиг облегчает срезание поверхности отверстия 28 корпуса с образованием опорного кольца 67, обладающего некоторой пластичностью. В то же время отожженный материал полученного опорного кольца 67 обеспечивает относительную податливость его структуры, что облегчает соответствие формы кольца поверхности отверстия 28 корпуса, с которой кольцо находится в контактном сцеплении, и затекание материала кольца в зону между стержнем и отверстием 28 втулки, как это уже было отмечено. Здесь следует также заметить, что градиент твердости при отжиге ограничен и существует только по удаленному концевому участку 24', и поэтому часть корпуса 24 втулки, на участке 66 прижима и запирания недоступной увеличенной головки 61 в виде тюльпана, находящаяся в контактном сцеплении с поверхностью 64 детали, имеет по существу равную прочность. Это, кроме того, увеличивает прочность участка 66 прижима и запирания.

Как было отмечено, увеличенная головка 26 втулки по внешнему периферическому краю имеет опорный кольцевой участок 29, который находится в контактном сцеплении с внешней поверхностью 65 одной из соединяемых деталей, в то же время кольцевая выемка 27 обеспечивает наличие зазора между головкой и внешней кромкой отверстия 18 в детали. Такая конструкция головки втулки хорошо известна в области конструирования креплений, однако, предполагается, что уникальная конструкция головки 26 втулки обеспечивает повышенное опорное давление кольцевого участка 29 на внешнюю поверхность 65 детали, чтобы препятствовать проскальзыванию (головки относительно детали). В этой связи необходимо отметить, что контактная поверхность опорного кольцевого участка 29 выполнена по существу плоской и перпендикулярна продольной оси Х втулки 12 для того, чтобы обеспечить равномерное контактное сцепление с поверхностью 65 детали. В то же время ширина опорного кольцевого участка 29 ограничена с тем, чтобы можно было реализовать относительно высокую концентрацию распределения нагрузки без