Способ изготовления крупногабаритных развертываемых рефлекторов и устройство для формирования криволинейной поверхности рефлектора

Иллюстрации

Показать всеИзобретение относится к изготовлению рефлекторов. Технический результат заключается в более точном переносе опорных точек крепления отражающей поверхности к силовому каркасу. Сущность изобретения заключается в том, что на стенде сборки производят регулировку силового каркаса с помощью устройства формирования криволинейной поверхности рефлектора (УФКПР) путем доводки опорных стоек силового каркаса до соприкосновения с регулируемыми по высоте узлами УФКПР, отмечают положение точек касания - опорных точек на узлах УФКПР, затем устанавливают УФКПР на стенд формирования отражающей поверхности, натягивают на него заготовку отражающей поверхности с опорой на узлы УФКПР и переносят с узлов на заготовку положение опорных точек. Затем УФКПР с натянутой на него заготовкой устанавливают на силовой каркас с последующим креплением на нем заготовки. УФКПР содержит основание в виде центральной ступицы с закрепленными на ней радиальными ребрами, на которых установлены регулируемые по высоте узлы. Со стороны установки узлов поверхность основания выполнена эквидистантной отражающей поверхности рефлектора. 2 н. и 3 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к технологии изготовления рефлекторов и может быть использовано при изготовлении крупногабаритных развертываемых рефлекторов и антенн.

Известен способ изготовления радиоантенн [1], включающий вывязывание трикотажного полотна из упругих металлических нитей, выкраивание из полотна заготовки отражающей поверхности, закрепление ее на каркасе, имеющем форму параболоида.

Недостатком такого способа является не только ограничение изготавливаемых антенн по габаритам, но и по фокусному расстоянию, что связанно с ограниченной степенью деформируемости трикотажного полотна.

Известно устройство формирования криволинейной поверхности рефлектора [2], содержащее основание с установленными на нем шпильками с оголовками, регулируемыми по высоте.

Использование такого устройства возможно только для отражающих поверхностей антенн и рефлекторов однородной структуры.

Наиболее близким аналогом является способ изготовления крупногабаритных развертываемых рефлекторов [3], включающий предварительное натяжение полотна трикотажного плетения, выкраивание из него фрагментов отражающей поверхности и разметку на этих фрагментах опорных точек, соединение фрагментов в заготовку отражающей поверхности и монтаж ее на силовом каркасе.

Недостатком этого способа является возможность несовпадения расположения размеченных опорных точек и их фактического положения на опорных стойках силового каркаса.

Также известно устройство формирования криволинейной поверхности рефлектора [4], содержащее основание, на котором установлены регулируемые по высоте узлы.

К недостаткам этого устройства относится высокая трудоемкость точного выполнения механизма регулируемого по высоте узла, а также ограничение применения данного устройства для крупногабаритных рефлекторов и антенн с сетчатой отражающей поверхностью.

Задачей предлагаемого изобретения является обеспечение точности положения опорных точек отражающей поверхности развертываемых рефлекторов больших размеров и их принадлежность теоретической поверхности.

Поставленная задача достигается тем, что в способе изготовления крупногабаритных развертываемых рефлекторов, включающем предварительное натяжение полотна трикотажного плетения, выкраивание из него фрагментов отражающей поверхности и разметку на фрагментах опорных точек, соединение фрагментов в заготовку отражающей поверхности и монтаже ее на силовом каркасе, согласно изобретению производят регулировку силового каркаса с помощью устройства формирования криволинейной поверхности рефлектора путем доводки опорных стоек силового каркаса до соприкосновения с регулируемыми по высоте узлами устройства формирования криволинейной поверхности рефлектора, а разметку опорных точек производят на заготовке отражающей поверхности за счет переноса расположения опорных точек с силового каркаса на регулируемые по высоте узлы устройства формирования криволинейной поверхности рефлектора, установки устройства формирования отражающей поверхности рефлектора на стенде формирования отражающей поверхности, натяжения заготовки отражающей поверхности на устройство формирования криволинейной поверхности рефлектора с опорой на регулируемые по высоте узлы устройства и переноса расположения опорных точек с регулируемых по высоте узлов устройства на заготовку отражающей поверхности, кроме того производят армирование отражающей поверхности, а монтаж заготовки отражающей поверхности на силовом каркасе осуществляют путем установки устройства формирования криволинейной поверхности рефлектора с натянутой на нем заготовкой отражающей поверхности на размещенный на стенде сборки силовой каркас с последующим креплением заготовки отражающей поверхности на силовом каркасе. Армирование заготовки отражающей поверхности может быть произведено с выполнением узлов из армирующих нитей в местах расположения опорных точек; причем перенос расположения опорных точек с регулируемых по высоте узлов устройства формирования отражающей поверхности на заготовку отражающей поверхности возможно осуществить прокладыванием на заготовке отражающей поверхности армирующих нитей, пересекающихся в местах расположения опорных точек. Кроме того поставленная задача достигается тем, что в устройстве для формирования криволинейной поверхности рефлектора, содержащем основание с установленными на нем регулируемыми по высоте узлами, основание выполнено в виде центральной ступицы с закрепленными на ней радиальными ребрами, при этом узлы установлены на радиальных ребрах, причем со стороны установки узлов поверхность основания может быть выполнена эквидистантной отражающей поверхности рефлектора.

Техническим результатом является возможность изготовления без дополнительных затрат семейства рефлекторов диаметром от 6 до 18 и более метров с одним и тем же фокусным расстоянием.

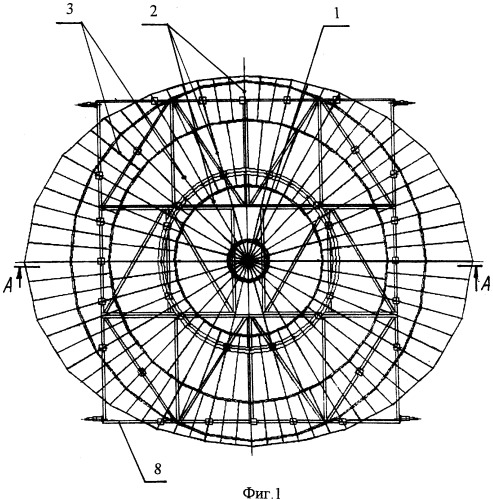

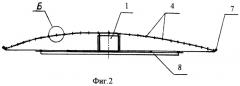

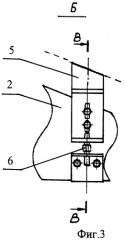

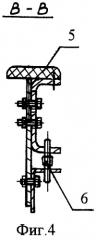

Сущность изобретения поясняется чертежами, изображенными на фигурах: фиг.1 - устройство формирования криволинейной поверхности рефлектора, вид сверху; фиг.2 - сечение А-А фиг.1; фиг.3 - выносной элемент Б фиг.2; фиг.4 - сечение В-В фиг.3; фиг.5 - схема установки устройства формирования криволинейной поверхности на стенде сборки, в котором расположен силовой каркас; фиг.6 - схема натяжения заготовки отражающей поверхности на устройстве формирования криволинейной поверхности на стенде формирования отражающей поверхности; фиг.7 - выносной элемент фиг.6; фиг.8 - схема сборки рефлектора.

Устройство формирования криволинейной поверхности рефлектора содержит основание в виде центральной ступицы 1 с закрепленными на ней радиальными основными ребрами 2, сориентированными вертикально. На периферии ряда основных ребер 2 к ним прикреплены дополнительные ребра 3. На радиальных ребрах основных 2 и дополнительных 3 установлены регулируемые по высоте узлы 4 (фиг.2). Со стороны установки узлов 4 поверхность ребер 2 и 3 выполнена эквидистантной теоретической отражающей поверхности рефлектора. Регулируемые по высоте узлы 4 снабжены бобышками 5, выполненными из мягкого дерева. Вертикальное положение каждой из бобышек 5 регулируется с помощью винтов 6. На периферии ребер 2 и 3 установлены блоки натяжения 7. Основание с противоположной стороны от регулируемых по высоте узлов 4 установлено на раме 8.

Устройство формирования криволинейной поверхности рефлектора подготавливается к работе следующим образом. Бобышки 5 винтами 6 выставляют в вертикальном направлении таким образом, чтобы внешняя поверхность бобышек принадлежала теоретической отражающей поверхности изготавливаемого рефлектора. Это осуществляют, например, с помощью промышленной оптической координатно-измерительной системы «Leica AXYZ».

Способ изготовления крупногабаритных развертываемых рефлекторов заключается в следующем. Подготовленное к работе устройство формирования криволинейной поверхности рефлектора 9 с помощью рамы 8 устанавливают в стенде сборки 10, в котором находится силовой каркас 11 в сборе (фиг.5), при этом совмещают оси координат устройства 9 с соответствующими осями координат силового каркаса 11. Бобышки 5 регулируемых узлов 4 устройства 9 располагаются точно над соответствующими опорными стойками 12 силового каркаса 11. Опорные стойки во избежании разрушения опущены. Затем производят доводку опорных стоек 12 до касания с бабышками 5. С помощью, например, маркеров на бабышках 5 отмечают фактическое расположение точек касания опорных стоек 12 силового каркаса 11, т.е. опорных точек. Затем опорные стойки 12 вновь опускают. После этого устройство 9 переносят на стенд 13 формирования отражающей поверхности.

Отражающую поверхность рефлектора изготавливают из полотна трикотажного плетения, выполненного из вольфрамовой проволоки толщиной 15 мкм. Ширина исходного полотна составляет 1160 мм. Перед раскроем полотно натягивают и фиксируют. Затем по лекалам осуществляют раскрой фрагментов отражающей поверхности с последующим соединением их, например, сшиванием зигзагообразным швом в заготовку отражающей поверхности рефлектора. Полученную заготовку отражающей поверхности 14 натягивают на установленное в стенде 13 формирования отражающей поверхности устройство 9 с помощью блоков натяжения 7 с грузами 15 с опорой на бобышки 5 регулируемых по высоте узлов 4 (фиг.6, 7). Заготовку 14 крепят технологическим кнопками к бобышкам 5, выполненным из мягкого дерева, после чего грузы 15 удаляют. Отметить на заготовке отражающей поверхности положение опорных точек довольно сложно из-за сетчатой структуры, кроме того механические свойства полотна заготовки невысоки. Для надежной фиксации взаимного положения опорных точек заготовку отражающей поверхности армируют нитью, например полиимидной 180 ат, которая обладает высокой упругой жесткостью. Перенос положения опорных точек с бобышек 5 на заготовку отражающей поверхности производят пересечением армирующих нитей на заготовке отражающей поверхности в точках, соответствующих отмеченным на бабышках точкам. Точность прохождения армирующих нитей через опорные точки достигается путем предварительного прокладывания трасс нитями контрастного цвета. Армирование заготовки отражающей поверхности производят сначала в радиальных, затем в концентрических направлениях, после чего полученные трапециевидные элементы делят на треугольники жесткости. В точках пересечения армирующих нитей выполняют узлы из отрезков той же нити, жестко связывающие полотно заготовки отражающей поверхности 14 и армирующие нити друг с другом.

Устройство 9 с закрепленной на нем заготовкой отражающей поверхности 14 повторно устанавливают на стенд сборки 10 с совмещением соответствующих осей координат (фиг.8). Опорные стойки 12 размещенного в стенде сборки силового каркаса 11 доводят до соприкосновения с соответствующими им бабышками и прикрепленной к ним заготовкой отражающей поверхности, после чего производят крепление заготовки отражающей поверхности к опорным стройкам. Затем удаляют технологические кнопки, удерживающие заготовку отражающей поверхности на устройстве. Таким образом формируют отражающую поверхность рефлектора. Устройство 9 демонтируют со стенда и устанавливают в место хранения.

С помощью предлагаемого устройства формирования криволинейной поверхности рефлектора можно точно разметить положение опорных точек отражающей поверхности сетчатой структуры рефлектора и закрепить ее на силовом каркасе, что, в свою очередь, позволяет получить отражающую поверхность изготавливаемого рефлектора, наиболее точно приближенную к теоретической.

Литература.

1. Патент РФ №2038661.

2. Авторское свидетельство СССР №1601672.

3. Патент US №6214144.

4. Патент РФ №2048698.

1. Способ изготовления крупногабаритных развертываемых рефлекторов, включающий предварительное натяжение полотна трикотажного плетения, выкраивание из него фрагментов отражающей поверхности, соединение фрагментов в заготовку отражающей поверхности, разметку опорных точек и монтаж заготовки отражающей поверхности на силовом каркасе, отличающийся тем, что на стенде сборки производят регулировку силового каркаса с помощью устройства формирования криволинейной поверхности рефлектора путем доводки опорных стоек силового каркаса до соприкосновения с регулируемыми по высоте узлами устройства формирования криволинейной поверхности рефлектора, отмечают расположение точек касания - опорных точек на регулируемых по высоте узлах устройства формирования криволинейной поверхности рефлектора, устанавливают устройство формирования криволинейной поверхности рефлектора на стенде формирования отражающей поверхности, натягивают заготовку отражающей поверхности на устройстве формирования криволинейной поверхности рефлектора с опорой на регулируемые по высоте узлы и производят разметку опорных точек путем их переноса с регулируемых по высоте узлов на заготовку отражающей поверхности, кроме того, производят армирование отражающей поверхности, а монтаж заготовки отражающей поверхности на силовом каркасе осуществляют путем установки устройства формирования криволинейной поверхности рефлектора с натянутой на нем заготовкой отражающей поверхности на силовой каркас с последующим креплением заготовки отражающей поверхности в опорных точках к опорным стойкам на силовом каркасе.

2. Способ по п.1, отличающийся тем, что армирование заготовки отражающей поверхности производят с выполнением узлов из армирующих нитей в местах расположения опорных точек.

3. Способ по п.1 или 2, отличающийся тем, что перенос расположения опорных точек с регулируемых по высоте узлов устройства формирования криволинейной поверхности рефлектора на заготовку отражающей поверхности осуществляют прокладыванием на заготовке отражающей поверхности армирующих нитей, пересекающихся в местах расположения опорных точек.

4. Устройство для формирования криволинейной поверхности рефлектора, содержащее основание с установленными на нем регулируемыми по высоте узлами, отличающееся тем, что основание выполнено в виде центральной ступицы с закрепленными на ней радиальными ребрами, при этом узлы установлены на радиальных ребрах.

5. Устройство по п.4, отличающееся тем, что со стороны установки узлов поверхность основания выполнена эквидистантной отражающей поверхности рефлектора.