Гранулятор

Иллюстрации

Показать всеИзобретение относится к области, связанной с гранулированием жидких материалов с твердыми включениями (суспензий), например к области производства известково-аммиачной селитры. Гранулятор жидких материалов с твердыми включениями состоит из вращающегося перфорированного полого корпуса. Расстояние по оси гранулятора между отверстиями в корпусе δ выбирают по соотношению δ=(1,1÷2,5)·R·ωR/υg, где R - радиус корпуса гранулятора в месте пересечения оси отверстия с наружной поверхностью корпуса; ωR - радиальная составляющая скорости движения суспензии; υg - скорость осаждения частиц суспензии в поле силы тяжести. Длина цилиндрической части отверстия выбирается по соотношению h=(0,4÷0,9)·d·ω/υ, где h - длина цилиндрической части отверстия; d - диаметр отверстия в стенке корпуса гранулятора; ω - радиальная составляющая скорости движения суспензии в отверстии корпуса, υ - линейная скорость движения суспензии на внутренней поверхности стенки корпуса. Технический результат: повышение надежности и работоспособности устройства. 2 табл., 2 ил.

Реферат

Изобретение относится к области, связанной с гранулированием жидких материалов с твердыми включениями (суспензий), например к области производства известково-аммиачной селитры.

Известно устройство для гранулирования жидких материалов, содержащих твердые включения, состоящее из центрального подводящего патрубка, вращающегося корпуса с перфорированной боковой стенкой, снабженного неподвижными трубами (перегородками), концентрически установленными по отношению к оси вращения корпуса и открытыми в нижней части в горизонтальной плоскости вблизи от перфорированной стенки корпуса (патент СССР N 856372, кл. В 01 J 2/02 от 1974).

При работе устройства жидкий материал с твердыми включениями, подаваемый внутрь корпуса, распределяется в нем за счет наличия концентрически установленных в корпусе труб на отдельные ламинарные потоки. Так как трубы установлены неподвижно, то при вращении корпуса с перфорированной стенкой возникает эффект "проскальзывания" жидкого материала около вращающейся стенки (расплав движется внутри корпуса с угловой скоростью, значительно меньшей угловой скорости корпуса), что заставляет жидкий материал поступать в выходные отверстия почти тангенциально. Это дает возможность значительно увеличить сечение выходных отверстий, например до 3,5-4,5 мм, что с одной стороны предотвращает их засорение содержащимися в жидком материале твердыми включениями, а с другой стороны обеспечивает получение основной фракции 1,0-6,0 мм гранул около 85%, т.к. при "проскальзывании" жидкого материала около вращающейся перфорированной стенки каждое ее отверстие работает неполным сечением, и в результате чего на выходе образуется тонкая струя жидкого материала, которая далее распадается на капли (гранулы). При этом также значительно уменьшается диаметр факела разбрызгиваемого материала.

В известном устройстве происходит отложение твердых частиц суспензии на дне аппарата, стенках неподвижных труб и отверстий, что снижает его надежность в работе и приводит к "забиванию" твердыми частицами элементов гранулятора (его отверстий, направляющих труб, скоплению на дне гранулятора).

Известен способ гранулирования (патент Российской федерации №2024290, кл. В 01 J 2/02 от 1981) минеральных удобрений башенным методом из расплавов, содержащих твердые частицы, заключающийся в том, что для избежания засорения отверстий расплав с твердыми частицами взмучивают.

Недостатком этого способа является то, что процесс взмучивания расплава, содержащего твердые частицы, не устраняет засорения отверстий, а лишь не позволяет твердым частицам откладываться на поверхности перфорированного элемента (прежде всего на дне).

Известен способ гранулирования (авторское свидетельство СССР N 1489820, кл. В 01 J 2/02 от 1989) минеральных удобрений башенным методом из расплавов, содержащих твердые частицы, состоящий в том, что в процессе истечения расплава из отверстий осуществляется их очистка механическим способом.

Недостатком этого способа гранулирования является техническая сложность его осуществления (на практике грануляционная система имеет количество отверстий для истечения расплава, исчисляемое сотнями или даже тысячами штук). При каждом акте прочистки отверстия нарушения стабильность истечения расплава из него, что приводит к нарушению процесса гранулообразования. Кроме того, происходит повреждение отверстий, через которые происходит истечение, что сказывается на качестве распада истекающих струй и, в итоге, на качестве гранулообразования.

Известно устройство для гранулирования расплавов с твердыми включениями, содержащее вращающийся корпус с перфорированной боковой стенкой, питающий патрубок с укрепленной на его выходе распределительной решеткой, и стакан, неподвижно установленный в корпусе коаксиально с зазором, имеющий сквозные пазы на боковой поверхности и разделенный горизонтальными секционирующими кольцевыми перегородками, закрепленными на стакане с образованием зазора с перфорированной боковой стенкой корпуса (патент Российской федерации №1734271, кл. В 01 J 2/02 от 17.06.93).

При работе расплав с твердыми включениями в виде отдельных ламинарных потоков, образованных после прохождения распределительной решетки, подается на соответствующие кольцевые горизонтальные перегородки, далее к вращающейся перфорированной боковой стенке корпуса, и истекает в виде струй, которые в дальнейшем распадаются на капли и затвердевают. Твердые включения, содержащиеся в расплаве и имеющие размеры, превышающие размеры отверстий перфораций в корпусе, отбрасываются внутренней стенкой вращающегося корпуса на кромки пазов неподвижного стакана, измельчаются от ударов о них и в дальнейшем удаляются через отверстия в корпусе наружу.

Данное устройство имеет сложную конструкцию, что снижает его надежность в работе; кроме того, твердые частицы суспензии отлагаются на его внутренних конструктивных элементах, возможно засорение отверстий гранулятора твердыми частицами.

Известно устройство для гранулирования расплавов с твердыми включениями, содержащее вращающийся конический корпус с перфорированной боковой стенкой, питающий патрубок с укрепленной на его выходе распределительной решеткой, стакан, неподвижно установленный в корпусе коаксильно с зазором, имеющий сквозные пазы с боковой поверхности, закрепленные на стакане с образованием зазора с перфорированной боковой стенкой корпуса поперечные секционирующие корпус и стакан перегородки, выполненные в виде полых усеченных конусов, направленных вершиной вверх с уменьшающимися сверху вниз диаметрами (патент Российской Федерации N 1807604, кл. В 01 J 2/02 от 02.08.93).

При работе этого устройства жидкий материал, содержащий твердые нерастворимые включения,поступает черезпитающийпатрубок с распределительной решеткой внутрь стакана, рассекается коническими перегородками на отдельные ламинарные потоки, которые направляются в соответствующие секции к вращающейся перфорированной боковой стенке корпуса и истекают наружу в виде отдельных струй, распадающихся затем на капли, которые в дальнейшем отверждаются и превращаются в гранулы.

Недостатками устройства являются низкая надежность в работе из-за отложения частиц суспензий на внутренних конструктивных элементах предлагаемого устройства, сложность конструкции и возможность засорения отверстий твердыми частицами.

Известен способ гранулирования (патент Российской федерации №2113276, кл. В 01 J 2/02, 2/04 от 1998), в котором осуществляют разбрызгивание расплава в грануляционное пространство башни путем истечения струй расплава из отверстий гранулятора. Затем осуществляют распад этих струй на капли и охлаждение капель. При истечении из отверстий струям расплава придают вращение с угловой скоростью, равной 300-600 1/с.

Недостатком данного способа гранулирования является то, что он способствует засорению отверстий твердыми частицами, не исключает их отложения на дне диспергатора и увеличивает вероятность образования повышенного количества капель-спутников.

Известно устройство (патент Российской Федерации N 2138326, (22) 15.05.95, (46) 27.09.99 Бюл. №27) для гранулирования жидких материалов с твердыми включениями, которое содержит вращающийся конический корпус с перфорированной боковой стенкой, питающий патрубок, стакан и поперечные кольцевые перегородки. Питающий патрубок имеет укрепленную на его выходе распределительную решетку. Стакан неподвижно установлен в корпусе коаксиально ему с зазором. Стакан имеет сквозные пазы в боковой поверхности. Кольцевые перегородки закреплены на стакане и секционируют корпус и стакан. Перегородки имеют уменьшающийся сверху вниз диаметр. Корпус содержит неподвижно закрепленные на его внутренней поверхности кольцевые перегородки. Каждая из этих перегородок установлена с зазором напротив соответствующей перегородки, закрепленной на стакане, и охватывает по периметру последнюю. Зазор между перегородками, закрепленными на стакане, и соответствующими охватывающими их перегородками, закрепленными на внутренней стенке корпуса, не превышает 1,0 мм. Перегородки, закрепленные на корпусе, выполнены съемными.

Недостатками этого устройства являются сложность его конструкции, а следовательно, низкая надежность в работе, отложение частиц суспензии на внутренних конструктивных элементах гранулятора и засорение отверстий для истечения струй диспергируемого вещества с содержащимися в нем твердыми частицами.

Наиболее близким аналогом к предлагаемому изобретению является гранулятор (патент СССР N 184255, кл. В 01 J 2/02 от 1966), состоящий из вращающегося конуса, выполненного ступенчатым из нескольких уменьшающихся в диаметре вертикальных цилиндров, боковые поверхности которых перфорированы и внутренние кромки цилиндров которого образуют параболоид вращения.

Недостатками этого устройства являются низкая надежность в работе вследствие отложения частиц суспензии на дне диспергатора, ухудшение его работоспособности из-за повышения концентрации суспензии по высоте диспергатора и засорение отверстий твердыми частицами. Забивание отверстий гранулятора возможно из-за осаждения твердых частиц в поле силы тяжести на дно гранулятора и из-за отложения твердых частиц на стенках отверстий перфорированной оболочки в направлении, противоположном направлению вращения корпуса гранулятора.

Задачейизобретенияявляетсяповышениенадежностии работоспособности устройства при диспергировании жидких материалов с твердыми включениями. Техническим результатом является исключение возможности повышения концентрации твердых частиц в суспензии по мереприближения к дну гранулятора и забивания отверстий диспергатора твердыми частицами суспензии, откладывающимися на стенке отверстия в направлении, противоположном направлению вращения корпуса гранулятора.

Поставленные задача и технический результат достигаются в заявленном грануляторе выбором параметров корпуса гранулятора (радиус, форма, число и диаметр отверстий, расстояние между отверстиями, число оборотов вращения корпуса) такими, чтобы выполнялись следующие условия:

расстояние по оси гранулятора между отверстиями в корпусе δ выбирают по соотношению

где R - радиус корпуса гранулятора в месте пересечения оси отверстия с наружной поверхностью корпуса; ωR - радиальная составляющая скорости движения суспензии; υg - скорость осаждения частиц суспензии в поле силы тяжести;

а длина цилиндрической части отверстия выбирается по соотношению со

где h - длина цилиндрической части отверстия; d - диаметр отверстия в стенке корпуса гранулятора; ω - радиальная составляющая скорости движения суспензии в отверстии корпуса; υ - линейная скорость движения суспензии на внутренней поверхности стенки корпуса

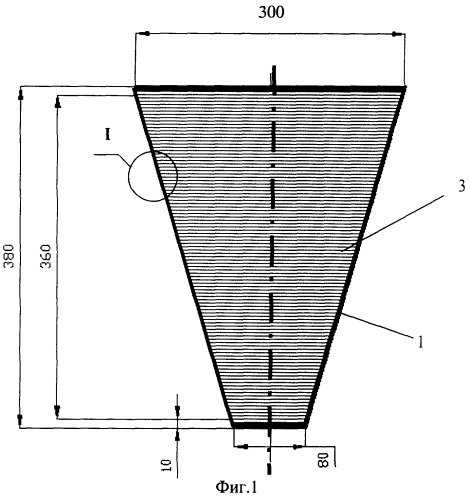

На фиг.1 представлен один из возможных вариантов воплощения гранулятора по изобретению (вид сбоку) с конусообразным корпусом;

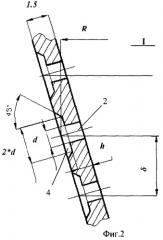

На фиг.2 - вид узла I фиг.1.

В таблице 1 представлено состояние отверстий на рабочей поверхности гранулятора в зависимости от выбранного диапазона соотношений конструктивных параметров по формуле (1).

В таблице 2 представлены степени осаждения твердых частиц суспензии по высоте гранулятора и их отложения на дне корпуса гранулятора в зависимости от выбранного диапазона соотношений конструктивных параметров по формуле (2).

Представленный на фиг.1 и 2 гранулятор имеет полый конический перфорированный корпус 1, в котором отверстия 2 расположены, например, поясами 3 (группами отверстий, расположенных на одном расстоянии по оси корпуса гранулятора). Корпус 1 имеет проточки 4 вдоль поясов отвестий 2. Корпус 1 имеет следующие параметры:

- диаметр верха конического корпуса - 300 мм;

- диаметр низа конического корпуса - 80 мм;

- высота корпуса - 380 мм;

- высота области перфорации в корпусе - 360 мм;

- расстояние между поясами отверстий по оси конуса - 9 мм;

- расстояние между отверстиями в поясе по окружности конуса - от 8,0 до 8,5 мм;

- толщина стенки корпуса - 1,5 мм;

- выполнена проточка корпуса гранулятора по поясам отверстий;

- диаметры отверстий в стенке корпуса гранулятора - от 3,3 до 1,5 мм.

Диаметры и длины цилиндрической части отверстий подобраны и выполнены таким образом, чтобы удовлетворять следующим условиям: расстояние по оси гранулятора между отверстиями в корпусе δ выбирают по соотношению

где R - радиус корпуса гранулятора; ωR - радиальная составляющая скорости движения суспензии; υg - скорость осаждения частиц суспензии в поле силы тяжести; а длина цилиндрической части отверстия выбирается по соотношению

где h - длина цилиндрической части отверстия; d - диаметр отверстия в стенке корпуса гранулятора; ω - радиальная составляющая скорости движения суспензии в отверстии корпуса; υ - линейная скорость движения суспензии на внутренней поверхности стенки корпуса.

Гранулятор работает следующим образом.

Гранулируемая суспензия (жидкий материал, содержащий твердые нерастворимые включения) поступает через патрубок (не показан) во вращающийся корпус 1 гранулятора, где под действием центробежной силы прижимается к перфорированной стенке корпуса 1. Из отверстий 2 в стенке корпуса 1 гранулируемый материал истекает в виде отдельных струй, которые в дальнейшем распадаются на капли и при затвердевании превращаются в гранулы. При этом конструктивные параметры гранулятора выбираются в соответствии с вышеприведенными зависимостями, что позволяет избежать концентрирования твердых частиц суспензии по оси гранулятора и скапливания их на дне аппарата из-за осаждения частиц суспензии под действием сил тяжести, а также забивания отверстий, гранулятора из-за отложения твердых частиц суспензии на стенках отверстий противоположных направлению вращения гранулятора. Длину цилиндрической части отверстий можно корректировать при помощи их раззенковки или выполнением продольных (лежащих в плоскости вращения) проточек.

Состояние отверстий на рабочей поверхности гранулятора в зависимости от выбранного диапазона соотношений конструктивных параметров по формуле (1) представлено в таблице 1 (фиг.3).

где ω - радиальная составляющая скорости движения суспензии в отверстии корпуса; υ - линейная скорость движения суспензии на внутренней поверхности стенки корпуса; h - длина цилиндрической части отверстия; d - диаметр отверстия в рабочей стенке гранулятора.

Сравнение степени осаждения твердых частиц суспензии по высоте гранулятора и их отложения на дне корпуса гранулятора в зависимости от выбранного диапазона соотношений конструктивных параметров по формуле (2) представлено в таблице 2 (фиг.4).

где δ - расстояние между отверстиями по оси гранулятора; R - радиус корпуса гранулятора; ωR - радиальная составляющая скорости движения суспензии; υg - скорость осаждения частиц суспензии в поле силы тяжести.

Испытания с одинаковым результатом проведены на суспензиях:

вода-тальк (dч=40÷100 мкм) с концентрациями талька 10÷40 мас.%;

вода-конверсионный мел (dч=40÷60 мкм) с концентрациями мела 10÷40 мас.%;

вода-молотый известняк (dч=40÷200 мкм) с концентрациями известняка 10÷30 мас.%;

водный раствор аммиачной селитры-конверсионный мел (dч=40÷60 мкм) с концентрациями мела 10÷40 мас.%;

водный раствор аммиачной селитры-доломит (dч=60÷300 мкм) с концентрациями доломита 10÷40 мас.%.

Испытаны центробежные грануляторы:

радиус верхней части 200÷130 мм;

высота корпуса 480÷320 мм;

угол конусности боковых стенок гранулятора 0÷15°;

диаметр отверстий 1,5÷4,0 мм.

Например испытания с результатами, подтверждающими выполнение условие незабивания отверстий гранулятора из-за осаждения твердых частиц в поле силы тяжести на дно гранулятора и из-за отложения твердых частиц на стенках отверстий перфорированного корпуса в направлении, противоположном направлению вращения корпуса гранулятора, проведены на суспензиях вода-тальк (dч=40÷100 мкм) с концентрациями талька 40 мас.% на грануляторе, изображенном на фиг.1.

Для расчета δ относительно переменного параметра конического корпуса R можно использовать несколько способов:

1) точный расчет каждого значения величины δ по текущему радиусу корпуса,

2) расчет величины δ для радиуса отверстий или пояса отверстий наиболее подверженных возможности осаждения твердых частиц суспензии по высоте гранулятора, то есть самой близкой ко дну корзины.

Нами был изготовлен вариант корпуса гранулятора для суспензии, который использовался при проведении испытаний и описанный в примере, в котором величины δ были рассчитаны по второму из перечисленных выше способов.

| Таблица 1 | |||||

| К1 | меньше 0,4 | 0,4 | 0,65 | 0,9 | больше 0,9 |

| состояние рабочей поверхности гранулятора | отверстия забиваются | отверстия не забиваются | отверстия не забиваются | отверстия не забиваются | отверстия забиваются |

| Таблица 2 | |||||

| К2 | меньше 1,1 | 1,1 | 1,8 | 2,5 | больше 2,5 |

| степени осаждения твердых частиц суспензии | есть отложения на дне гранулятора | нет отложений на дне гранулятора | нет отложений на дне гранулятора | нет отложений на дне гранулятора | есть отложения на дне гранулятора |

Гранулятор жидких материалов с твердыми включениями, состоящий из вращающегося перфорированного полого корпуса, отличающийся тем, что расстояние по оси гранулятора между отверстиями в корпусе выбирают по соотношению

где R - радиус корпуса гранулятора в месте пересечения оси отверстия с наружной поверхностью корпуса;

ωR - радиальная составляющая скорости движения суспензии;

υg - скорость осаждения частиц суспензии в поле силы тяжести,

а длина цилиндрической части отверстия выбирается по соотношению

где h - длина цилиндрической части отверстия;

d - диаметр отверстия в стенке корпуса гранулятора;

ω - радиальная составляющая скорости движения суспензии в отверстии корпуса;

υ - линейная скорость движения суспензии на внутренней поверхности стенки корпуса.