Химический реактор и система топливного элемента

Иллюстрации

Показать всеИзобретение относится к химическим реакторам и системе топливного элемента. Реактор содержит первую нагреваемую секцию, которая имеет первый канал протекания и вызывает первую реакцию в первом канале протекания, нагревательную секцию, которая нагревает первую нагреваемую секцию, и вторую нагреваемую секцию, которая имеет второй канал протекания и вызывает вторую реакцию или испарение во втором канале протекания посредством тепла нагревательной секции, передаваемого через первую нагреваемую секцию. Первая и вторая нагреваемые секции образованы на подложке. Реактор может дополнительно содержать третью нагреваемую секцию, которая имеет третий канал протекания и вызывает испарение в третьем канале протекания посредством тепла нагревательной секции, передаваемого через вторую нагреваемую секцию. При этом в первой нагреваемой секции реформируется испаренное топливо для генерирования, а во второй удаляется оксид углерода. Вторая реакция или испарение вызываются при температуре ниже температуры, при которой вызывается первая реакция. Химический реактор содержит множество подложек, расположенных слоями одна на другой. Реактор используют в системе топливного элемента. Изобретение просто, компактно и позволяет выполнять множество химических реакций. 3 н. и 24 з.п. ф-лы, 12 ил.

Реферат

Изобретение относится к химическому реактору и системе топливного элемента.

В технической области химических реакций известен химический реактор, в котором текучий материал проходит по каналу протекания, образованному в подложке, для получения требуемого текучего материала в результате химической реакции. Некоторые из таких обычных химических реакторов имеют малые размеры и канал протекания с микронными или миллиметровыми размерами, который образован в подложке с малыми размерами посредством использования метода микрообработки, используемого в области технологии производства полупроводников для полупроводниковых интегральных схем и т.п., и в РСТ национальной публикации №2001-524019 раскрыт химический микрореактор с множеством многослойных подложек, в которых образованы каналы для реагирующей текучей среды. Такие химические реакторы способствуют реакции посредством нагрева реакционной печи, и сама реакционная печь имеет малые размеры, таким образом обеспечивая преимущества, заключающиеся в том, что может быть передано равномерное тепло, и реакция может быть индуцирована равномерно.

В одном химическом реакторе, который вызывает множество реакций, температура для каждой реакции может отличаться, поэтому температуру необходимо изменять локально.

Таким образом, в соответствии с преимуществами настоящего изобретения созданы химический реактор и система топливного элемента, которые обеспечивают возможность выполнения множества химических реакций и выполнения всего реактора упрощенным и с малыми размерами.

Согласно настоящему изобретению создан химический реактор, содержащий первую нагреваемую секцию, которая имеет первый канал протекания и вызывает первую реакцию в первом канале протекания, нагревательную секцию, которая нагревает первую нагреваемую секцию, и вторую нагреваемую секцию, которая имеет второй канал протекания и вызывает вторую реакцию или испарение во втором канале протекания посредством тепла нагревательной секции, передаваемого через первую нагреваемую секцию, при этом первая нагреваемая секция и вторая нагреваемая секция образованы на подложке.

Первая реакция и вторая реакция или испарение являются различными. Предпочтительно, вторая реакция или испарение вызываются при температуре, которая ниже температуры, при которой вызывается первая реакция, а первый канал протекания и второй канал протекания соединены.

Вторая нагреваемая секция имеет секцию испарения, в которой испаряется топливо для генерирования, и первая нагреваемая секция является секцией реакции риформинга, в которой реформируется испаренное топливо для генерирования.

Предпочтительно, первая нагреваемая секция является секцией реакции риформинга, в которой реформируется топливо для генерирования, и вторая нагреваемая секция является секцией удаления оксида углерода, в которой удаляется оксид углерода, полученный в первой нагреваемой секции.

Предпочтительно, тепло нагревательной секции передается от первой нагреваемой секции на вторую нагреваемую секцию через подложку, расстояние между первым каналом протекания и нагревательной секцией меньше расстояния между вторым каналом протекания и нагревательной секцией, а второй канал протекания расположен на периферии первого канала протекания.

Реактор дополнительно содержит другую подложку, на которой выполнены канавки, образующие первый канал протекания и второй канал протекания.

Предпочтительно, первая нагреваемая секция и вторая нагреваемая секция представляют собой микрореакторы.

Реактор дополнительно содержит секцию термометра, в которой измеряется температура нагревательной секции, и секцию схемы управления, которая вызывает вырабатывание тепла нагревательной секцией на основе информации о температуре секции термометра.

Нагревательная секция имеет секцию сгорания, которая обеспечивает нагрев в результате реакции сгорания, и резистивный элемент. При этом посредством реакции сгорания нагревается первая нагреваемая секция через подложку.

Предпочтительно, в реакторе только вторая реакция во втором канале протекания вызывается второй нагреваемой секцией. При этом реактор дополнительно содержит третью нагреваемую секцию, которая имеет третий канал протекания и вызывает испарение в третьем канале протекания посредством тепла нагревательной секции, передаваемого через вторую нагреваемую секцию. Причем испарение в третьей нагреваемой секции вызывается при температуре, которая ниже температуры, при которой вызывается первая реакция, или испарение в третьей нагреваемой секции вызывается при температуре, которая ниже температуры, при которой вызывается вторая реакция.

Предпочтительно, третий канал протекания и первый канал протекания соединены.

В реакторе первая нагреваемая секция является секцией реакции риформинга, в которой реформируется испаренное топливо для генерирования, и вторая нагреваемая секция является секцией удаления оксида углерода, в которой удаляется оксид углерода, полученный в первой нагреваемой секции.

При этом реактор содержит подложку, на которой образованы первая нагреваемая секция, вторая нагреваемая секция и третья нагреваемая секция.

Предпочтительно, тепло нагревательной секции передается от первой нагреваемой секции на вторую нагреваемую секцию через подложку и дополнительно передается от второй нагреваемой секции на третью нагреваемую секцию через подложку.

Предпочтительно, расстояние между вторым каналом протекания и нагревательной секцией меньше расстояния между третьим каналом протекания и нагревательной секцией. При этом третий канал протекания расположен на периферии второго канала протекания.

Согласно настоящему изобретению создан химический реактор, содержащий множество подложек, включающих первую и вторую подложки, расположенные слоями одна на другой, первую нагреваемую секцию, которая имеет первый канал протекания между первой подложкой и второй подложкой и вызывает первую реакцию в первом канале протекания, нагревательную секцию, которая обеспечивает нагревание первой нагреваемой секции, и вторую нагреваемую секцию, которая имеет второй канал протекания между первой подложкой и второй подложкой или между второй подложкой и другой подложкой, расположенной рядом со второй подложкой, и вызывает вторую реакцию или испарение во втором канале протекания при температуре, которая ниже температуры, при которой вызывается первая реакция посредством нагревательной секции.

Согласно настоящему изобретению создана система топливного элемента, содержащая химический реактор, который содержит по меньшей мере две подложки, расположенные слоями одна на другой, первую нагреваемую секцию, которая имеет первый канал протекания между подложками и вызывает первую реакцию в первом канале протекания, нагревательную секцию, которая обеспечивает нагревание первой нагреваемой секции, и вторую нагреваемую секцию, которая имеет второй канал протекания между подложками и вызывает вторую реакцию или испарение во втором канале протекания при температуре, которая ниже температуры, при которой вызывается первая реакция, посредством нагревательной секции, и топливный элемент, который генерирует электричество посредством использования топлива, реформированного химическим реактором.

Нагревательная секция может нагревать множество секций реакции, и особенно при нагреве множества секций реакции с различными соответствующими температурами реакции нагревательная секция может нагревать, посредством нагрева секции одной реакции, секцию другой реакции через секцию одной реакции, таким образом вызывая реакции в обоих секциях реакции при их соответствующих температурах. Подложка, в которой выполнены каналы протекания, обеспечивающие реакции, предпочтительна для данного вида теплопередачи, но если теплопроводность подложки излишне высокая, то температура тепла, которое достигает секции реакции, требующей более низкой температуры, может быть недостаточно низкой. В этом случае можно регулировать температуру посредством выполнения прорезей в частях подложки для блокирования теплопередачи.

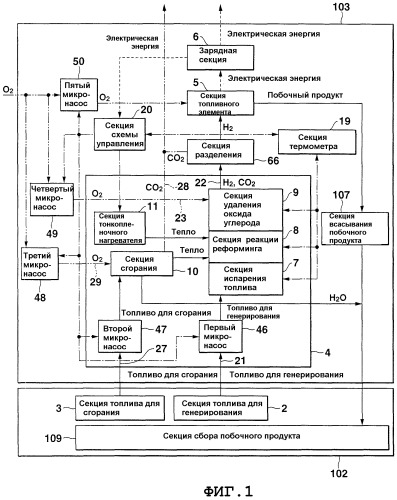

На фиг.1 изображена блок-схема, на которой показаны существенные элементы одного примера системы топливного элемента, содержащей химический реактор, в качестве одного варианта выполнения настоящего изобретения;

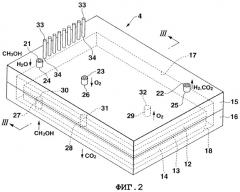

на фиг.2 изображен перспективный вид существенных элементов реактора, показанного на фиг.1;

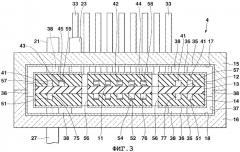

на фиг.3 изображен поперечный разрез по линии III-III на фиг.2;

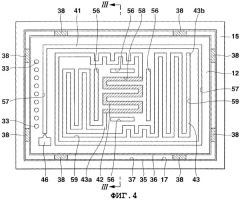

на фиг.4 изображен вид в сечении сверху элемента, соответствующего первой подложке, показанной на фиг.3;

на фиг.5 изображен вид в сечении сверху элемента, соответствующего второй подложке, показанной на фиг.3;

на фиг.6 изображен вид в сечении сверху элемента, соответствующего третьей подложке, показанной на фиг.3;

на фиг.7 изображен график, показывающий изменения во времени температуры нагрева в канале протекания испарения, канале протекания риформинга и канале протекания удаления оксида углерода;

на фиг.8 изображена схематическая конфигурация секции топливного элемента и зарядной секции, показанных на фиг.1;

на фиг.9 изображен поперечный разрез, аналогичный фиг.3, показывающий существенные элементы реактора другого варианта выполнения настоящего изобретения;

на фиг.10 изображен вид в сечении сверху элемента, соответствующего четвертой подложке, показанной на фиг.9;

на фиг.11 изображен поперечный разрез, аналогичный фиг.3, показывающий существенные элементы реактора еще другого варианта выполнения настоящего изобретения; и

на фиг.12 изображен перспективный вид, показывающий систему топливного элемента с местным разрезом, содержащую реактор согласно настоящему изобретению.

Далее будет описан химический микрореактор одного варианта выполнения настоящего изобретения, который применяется в реакторе риформинга системы топливного элемента типа риформинга топлива. На фиг.1 изображена блок-схема, на которой показаны существенные элементы одного примера системы 1 топливного элемента. Эта система 1 топливного элемента содержит секцию 2 топлива для генерирования, секцию 3 топлива для сгорания, химический микрореактор 4, секцию 5 топливного элемента и зарядную секцию 6.

Секция 2 топлива для генерирования включает контейнер хранения топлива для генерирования, в котором герметизировано топливо 68 для генерирования (например, раствор метанола), и подает топливо 68 для генерирования в химический микрореактор 4. Секция 3 топлива для сгорания включает контейнер хранения топлива для сгорания, в котором герметизировано топливо 69 для сгорания (например, метанол), и подает топливо 69 для сгорания в химический микрореактор 4. Химический микрореактор 4 включает секцию 7 испарения топлива для генерирования, которая испаряет текучее топливо 68 для генерирования, секцию 8 реакции риформинга, которая реформирует испаренное топливо 68 для генерирования, секцию 9 удаления оксида углерода, которая удаляет оксид углерода, содержащийся в реформированной текучей среде, секцию 10 сгорания для нагрева секции 7 испарения топлива для генерирования, секции 8 реакции реформинга, секции 9 удаления оксида углерода и секцию 11 тонкопленочного нагревателя.

На фиг.2 изображен перспективный вид существенных элементов химического микрореактора 4. Химический микрореактор 4 включает первую подложку 12, вторую подложку 13 и третью подложку 14, которые имеют малые размеры и расположены слоями одна на другой. Три подложки 12-14 размещены во внешнем блоке, состоящем из первой внешней панели 15 и второй внешней панели 16, которые соединены друг с другом. Другими словами, вогнутые элементы 17 и 18 образованы на поверхностях, которые противоположны друг другу, первых и вторых внешних панелей 15 и 16, и первые-третьи подложки 12-14 размещены в вогнутых элементах 17 и 18. Стекло является одним примером материала первых-третьих подложек 12-14 и первых и вторых внешних панелей 15 и 16, но кремний, керамика, металлическое элементарное вещество (например, алюминий), сплавы металлов, металлические соединения и т.п., которые обладают высокой обрабатываемостью, могут использоваться для первой подложки 12 и третьей подложки 14, в которых выполнены каналы протекания.

В трех заранее определенных частях первой внешней панели 15 выполнены круглые сквозные отверстия 24, 25 и 26, в которые вставлены первые концевые части трубочки 21 подачи топлива для генерирования, трубочки 22 выпуска продукта генерирования и трубочки 23 подачи кислорода. В трех заранее определенных частях второй внешней панели 16 выполнены круглые сквозные отверстия 30, 31 и 32, в которые вставлены первые концевые части трубочки 27 подачи топлива для сгорания, трубочки 28 выпуска газа сгорания и трубочки 29 подачи кислорода. В заранее определенных частях первой внешней панели 15 образовано множество круглых сквозных отверстий 34, в которые вставлены первые концевые части множества электродов 33. Множество электродов 33 функционирует в качестве группы сигнальных проводов для электрического управления тонкопленочным нагревателем или нагревательной секцией 11, которая нагревает секцию 7 испарения топлива для генерирования и секцию 8 реакции реформинга химического микрореактора 4, описанного ниже, и для электрического управления первым микронасосом 46 (см. фиг.1) и также функционирует в качестве проводов для подачи и приема сигналов, включающих данные о температуре, определенные секцией 19 термометра, которая определяет температуру в химическом микрореакторе 4.

На фиг.3 представлен поперечный разрез по линии III-III на фиг.2 и линии III-III на фиг.4. На фиг.4 представлен непрямой вид сверху элемента, соответствующего первой подложке 12, на фиг.5 представлен непрямой вид сверху элемента, соответствующего второй подложке 13, и на фиг.6 представлен непрямой вид сверху элемента, соответствующего третьей подложке 14. На поверхностях внутренней стенки вогнутого элемента 17 первой внешней панели 15 и вогнутого элемента 18 второй внешней панели 16 предусмотрены пленки 35 предотвращения излучения тепла, которые выполнены из металла, такого как Au, Ag или Al с высокой отражательной способностью тепловых лучей, за исключением частей, соответствующих круглым пропускающим отверстиям 24, 25, 26, 30, 31, 32 и 34, показанным на фиг.2.

На крайних поверхностях первых-третьих подложек 12-14, т.е. на верхней поверхности (поверхности, противоположной стороне, обращенной ко второй подложке 13) и боковых поверхностях первой подложки 12, боковых поверхностях второй подложки 13 и нижней поверхности (поверхности, противоположной стороне, обращенной ко второй подложке 13) и боковых поверхностях третьей подложки 14 предусмотрена пленка 36 предотвращения тепловыделения, образованная из того же материала, что и описанный выше, за исключением частей, соответствующих круглым пропускающим отверстиям 24, 25, 26, 30, 31, 32 и 34, показанным на фиг.2, и за исключением частей, соответствующих прорезям 56, описанным ниже.

Полость или промежуток 37 предусмотрен между пленкой 36 предотвращения выделения или выработки тепла, уложенной на крайних поверхностях первых-третьих подложек 12-14, и пленками 35 предотвращения тепловыделения, уложенными на внутренних поверхностях первых и вторых внешних панелей 15 и 16, так что наименьшее количество тепла, выделяемого первыми-третьими подложками 12-14, передается первым и вторым внешним панелям 15 и 16. Во множестве заранее определенных частей полости 37 предусмотрено множество стойких к давлению прокладок 38 для удержания первых-третьих подложек 12-14 и сохранения ширины щели 37. Две из множества стойких к давлению прокладок 38 предусмотрены для каждой поверхности первых-третьих подложек 12-14.

Щель 37 предотвращает выделение в атмосферу тепла, выработанного, как описано ниже, в первых-третьих подложках 12-14, при этом в щели 37 образуется разрежение или газ с малой теплопроводностью (такой как атмосферный воздух, газообразный диоксид углерода или хлорфторуглерод) наполняет щель 37. Пленки 35 и 36 предотвращения тепловыделения подавляют тепловыделение от крайних поверхностей первых-третьих подложек 12-14 наружу через первые и вторые внешние панели 15 и 16, причем можно обходиться без любой из пленок предотвращения тепловыделения.

Как показано на фиг.4, канавка 57 канала протекания испарения, канавка 58 канала протекания реакции риформинга и канавка 59 канала протекания удаления оксида углерода образованы непрерывно на внутренней поверхности первой подложки 12. Канавка 57 канала протекания испарения первой подложки 12 и противоположная поверхность второй подложки 13 объединены друг с другом, образуя канал 41 протекания испарения, по которому проходит топливо 68 для генерирования во время его испарения. Канавка 58 канала протекания реакции риформинга первой подложки 12 и противоположная поверхность второй подложки 13 соединены друг с другом, образуя канал 42 протекания реакции риформинга, по которому проходит текучая среда, полученная из испаренного топлива 68, для генерирования во время реакции риформинга. Канавка 59 канала протекания удаления оксида углерода первой подложки 12 и противоположная поверхность второй подложки 13 объединены друг с другом, образуя канал 43 протекания удаления оксида углерода, по которому проходит текучая среда, полученная из реформированного топлива 68 для генерирования, в то время как удаляется оксид углерода, содержащийся в ней. Канал 41 протекания испарения предусматривается с выполнением примерно полутора витков от нижнего левого угла по направлению часовой стрелки с общей длиной, равной 1 см или более и 10 см или менее, по периферийной части внутренней поверхности (поверхности, противоположной второй подложке 13) первой подложки 12. Меандрирующий канал 42 протекания реакции риформинга выполнен непрерывно от канала 41 протекания испарения с общей длиной, равной 3 см или более и 20 см или менее, в центральной части внутренней поверхности первой подложки 12, как указано штриховкой. Меандрирующий соответствующим образом канал 43 протекания удаления оксида углерода выполнен непрерывно от канала 42 протекания реакции риформинга с общей длиной, равной 3 см или более и 20 см или менее, на внутренней поверхности первой подложки 12 за исключением периферийной части и центральной части. Как ширина, так и глубина канала 41 протекания испарения, канала 42 протекания реакции риформинга и канала 43 протекания удаления оксида углерода, в качестве одного примера, составляют примерно 500 мкм или менее. Таким образом, завершающий конец канала 41 протекания испарения соединен с начальным концом канала 42 протекания реакции риформинга, и завершающий конец канала 42 протекания реакции риформинга соединен с начальным концом канала 43 протекания удаления оксида углерода.

Канал 41 протекания испарения составляет секцию 7 испарения топлива для генерирования, которая представляет собой реакционную печь, где испаряется топливо 68 для генерирования в жидком виде. В канале 41 протекания испарения не предусматривается катализатор реакции. Канал 42 протекания реакции риформинга составляет секцию 8 реакции риформинга, которая представляет собой реакционную печь, где реформируется топливо 68 для генерирования, испаренное секцией 7 испарения топлива для генерирования. В этом случае поверхность канавки 58 в канале 42 протекания реакции риформинга предусмотрена со слоем 44 катализатора риформинга (см. фиг.3), который образован из катализатора риформинга, такого как Cu или ZnO, поддерживаемого пористой опорной пленкой, такой как Al2O3. Канал 43 протекания удаления оксида углерода составляет реакционную печь секции 9 удаления оксида углерода, которая представляет собой реакционную печь, в которой удаляется оксид углерода, содержащийся в побочном продукте, полученном в секции 8 реакции риформинга. В данном случае поверхность канавки 59 в канале 43 протекания удаления оксида углерода предусмотрена со слоем 45 катализатора избирательного окисления (см. фиг.3), который образован из катализатора риформинга, такого как РТ, поддерживаемого пористой опорной пленкой, такой как Al2O3.

Первый микронасос 46 расположен в заранее определенном положении в нижнем левом углу внутренней поверхности первой подложки 12. Первый микронасос 46 всасывает из секции 2 топлива для генерирования количество топлива 68 для генерирования в соответствии с сигналом, который подается от секции 20 схемы управления (см. фиг.1) в системе 1 топливного элемента через электроды 33 или т.п., и затем подает его в начальный конец канала 41 протекания испарения через трубочку 21 подачи топлива для генерирования.

Первый микронасос 46 может быть очень маленьким и инжектирует жидкость в виде частиц из сопла, в то же самое время управляя количеством впрыскиваемой жидкости. Первым микронасосом 46 предпочтительно, например, является инжектор, который нагревает жидкость в сопле, чтобы инжектировать жидкость в виде частиц под давлением пузырьков воздуха в сопле, полученном посредством пленочного кипения; инжектор (так называемый метод пьезоструи), который инжектирует жидкость в сопле в виде частиц посредством волн сжатия, вызываемых в сопле вследствие деформации электрострикционного элемента (пьезоэлемента); или инжектор (так называемый метод электростатической струи), который инжектирует жидкость в сопле в виде частиц посредством колебаний вследствие электростатической силы диафрагмы в сопле. Это же применимо ко второму микронасосу 47 или т.п., описанным ниже.

Один конец трубочки 23 подачи кислорода соединен с заранее определенной частью 43а вблизи начального конца канала 43 протекания удаления оксида углерода. В результате приведения в действие четвертого микронасоса 49, предусмотренного снаружи химического микрореактора 4, кислород (воздух) из атмосферы подается в заранее определенную часть 43а вблизи начального конца канала 43 протекания удаления оксида углерода через трубочку 23 подачи кислорода. Третий микронасос 48 управляет количеством подачи кислорода в соответствии с сигналом, подаваемым от секции 20 схемы управления в системе 1 топливного элемента. Один конец трубочки 22 выпуска продукта генерирования соединен с заранее определенной частью 43b вблизи завершающего конца канала 43 протекания удаления оксида углерода.

Как показано на фиг.3 и фиг.5, секция 11 тонкопленочного нагревателя, содержащая тонкую пленку резистивного элемента выработки тепла, такую как TaSiOx или TaSiOxN, которая вырабатывает тепло в соответствии с напряжением, приложенным посредством сигнала от секции 20 схемы управления, предусмотрена на части, противоположной каналу 42 протекания реакции риформинга на поверхности второй подложки 13, противоположной первой подложке 12. Секция 11 тонкопленочного нагревателя расположена в канале 42 протекания реакции риформинга, используется в качестве источника тепла, необходимого для первоначального состояния реакции риформинга в канале 42 протекания реакции риформинга секции 8 риформинга, управляет температурой в канале 42 протекания реакции риформинга и также используется в качестве источника тепла, необходимого для первоначального состояния химических реакций в канале 41 протекания испарения секции 7 испарения топлива для генерирования и в канале 43 протекания удаления оксида углерода секции 9 реакции удаления оксида углерода.

Нагрев в канале 42 протекания реакции риформинга выполняется тепловой энергией, вырабатываемой в основном в секции 10 сгорания (подробности которой описаны ниже), показанной на фиг.1. Тонкопленочный нагреватель 11 используется вторично. Другими словами, секция 10 сгорания является в основном источником тепла, передаваемого для того, чтобы обеспечить реакции в канале 41 протекания испарения секции 7 испарения топлива для генерирования, в канале 42 протекания реакции риформинга секции 8 риформинга и в канале 43 протекания удаления оксида углерода секции 9 реакции удаления оксида углерода. Тонкопленочный нагреватель 11 имеет функцию точной регулировки, так что достигаются соответствующие температуры в канале 41 протекания испарения, канале 42 протекания реакции риформинга и канале 43 протекания удаления оксида углерода в соответствии с сигналом, подаваемым от секции 20 схемы управления в системе 1 топливного элемента через электроды 33 или т.п.

Секция 19 тонкопленочного термометра, состоящая из тонкопленочного термометра или полупроводниковой тонкопленочной термопары, расположена вблизи канала 42 протекания реакции риформинга. Секция 19 тонкопленочного термометра определяет температуру в канале 41 протекания испарения секции 7 испарения топлива для генерирования, подогреваемой секцией 10 сгорания и тонкопленочным нагревателем 11, температуру в канале 42 протекания реакции риформинга секции 8 реформинга и температуру в канале 43 протекания удаления оксида углерода секции 9 удаления оксида углерода и затем подает сигналы определения температуры на секцию 20 схемы управления в системе 1 топливного элемента через электроды 33 или т.п. На основе данных сигналов определения температуры секция 20 схемы управления в системе 1 топливного элемента управляет выработкой тепла тонкопленочным нагревателем 11, так что достигаются соответствующие температуры в канале 41 протекания испарения секции 7 испарения топлива для генерирования, в канале 42 протекания реакции риформинга секции 8 риформинга и в канале 43 протекания удаления оксида углерода секции 9 удаления оксида углерода.

Секция 11 тонкопленочного нагревателя, включающая тонкую пленку резистивного элемента выработки тепла, также может служить в качестве секции 19 точного термометра, поскольку она проявляет изменение сопротивления, которое является линейным относительно температуры t нагрева и которое имеет большую величину. Другими словами, по меньшей мере два вывода, соединенные с электродами 33, установлены подсоединенными к обоим концам секции 11 тонкопленочного нагревателя, и напряжение приложено к этим двум выводам, таким образом нагревая секцию 11 тонкопленочного нагревателя. В этом случае, так как сопротивление секции 11 тонкопленочного нагревателя зависит от температуры нагрева, то секция 20 схемы управления может считывать изменение сопротивления секции 11 тонкопленочного нагревателя посредством считывания изменения напряжения на двух выводах через электроды 33. Такая конфигурация позволяет выполнить блок с более высокой плотностью.

Вокруг периферийной части внутренней поверхности (поверхности, обращенной ко второй подложке 13) третьей подложки 14 непрерывно вырезана по направлению часовой стрелки канавка 51 канала протекания испарения топлива для сгорания, составляя примерно полтора витка так, что она перекрывает и проходит вдоль канала 42 протекания реакции риформинга первой подложки 12, как показано на фиг.6. Как указано штриховкой на фиг.6, канавка 52 канала протекания сгорания образована меандрирующим образом, так что она перекрывает и проходит вдоль канала 42 протекания реакции риформинга первой подложки 12. Линейная канавка 53 канала протекания выпуска вырезана слева внизу от центральной части внутренней поверхности третьей подложки 14. Завершающий конец канавки 51 канала протекания испарения топлива для сгорания сообщается с начальным концом канавки 52 канала протекания сгорания. Завершающий конец канавки 52 канала протекания сгорания сообщается с начальным концом канавки 53 канала протекания выпуска. Канавка 51 канала протекания испарения топлива для сгорания третьей подложки 14 и противоположная поверхность второй подложки 13 объединены друг с другом, образуя канал 75 протекания испарения топлива для сгорания. Канавка 52 канала протекания сгорания третьей подложки 14 и противоположная поверхность второй подложки 13 объединены друг с другом, образуя канал 76 протекания сгорания. Канавка 53 канала протекания выпуска третьей подложки 14 и противоположная поверхность второй подложки 13 объединены друг с другом, образуя канал 77 протекания выпуска. В канале 76 протекания сгорания из числа вышеупомянутых каналов протекания в канавке 52 канала протекания сгорания предусмотрен слой 54 катализатора сгорания (см. фиг.3), выполненный из Pt, Au, Ag и т.п. Канал 76 протекания сгорания функционирует в качестве секции 10 сгорания. В качестве одного примера ширина и глубина канала 75 протекания испарения топлива для сгорания, канала 76 протекания сгорания и канала 77 протекания выпуска у всех составляют примерно 500 мкм или менее.

Второй микронасос 47 расположен в заранее определенном положении в нижнем левом углу внутренней поверхности третьей подложки 14. На второй микронасос 47 автоматически подается топливо 69 для сгорания от секции 3 топлива для сгорания через трубочку 27 подачи топлива для сгорания посредством капиллярного эффекта или посредством приведения в действие второго микронасоса 47. Второй микронасос 47 инжектирует топливо 69 для сгорания в начальный конец канала 75 протекания испарения топлива для сгорания, в то же самое время управляя величиной впрыскиваемого топлива в соответствии с сигналом, подаваемым от секции 20 схемы управления в системе 1 топливного элемента через электроды 33 или т.п.

В заранее определенной части 75а завершающего конца канала 75 протекания испарения топлива для сгорания во второй внешней панели 16 выполнено круглое пропускающее отверстие 32 для сообщения с одним концом трубочки 29 подачи кислорода, показанной на фиг.2, и сквозное отверстие выполнено в третьей подложке 14. Посредством приведения в действие третьего микронасоса 48, предусмотренного снаружи химического микрореактора 4, кислород (воздух) из атмосферы подается в заранее определенную часть 75а вблизи завершающего конца канала 75 протекания испарения топлива для сгорания по трубочке 29 подачи кислорода. Третий микронасос 48 управляет величиной подачи кислорода в соответствии с сигналом, подаваемым от секции 20 схемы управления в системе 1 топливного элемента. Один конец трубочки 28 выпуска газа сгорания, показанной на фиг.2, соединен с завершающим концом канала 77 протекания выпуска. Другой конец трубочки 28 выпуска газа сгорания сообщен с наружной частью системы 1 топливного элемента и открыт в атмосферу.

В данном случае, как показано на фиг.3-6, канал 42 протекания реакции риформинга, тонкопленочный нагреватель 11 и канал 76 протекания сгорания расположены в одном местоположении на виде сверху. Ширина тонкопленочного нагревателя 11 меньше ширины канала 42 протекания реакции риформинга, так что он может быть установлен в канавку 58 канала протекания реакции риформинга. В частях первых-третьих подложек 12-14, на периферии области, где расположены канал 42 протекания реакции риформинга, тонкопленочный нагреватель 11 и канал 76 протекания сгорания, выполнены, соответственно, четыре прорези 56. Прорези 56 составляют секцию с малоэффективной теплопроводностью, теплопроводность которой ниже теплопроводности первых-третьих подложек 12-14, и осуществляют регулировку, так что тепловая энергия, вырабатываемая секцией 10 сгорания и тонкопленочным нагревателем 11, как описано ниже, не передается чрезмерно каналу 41 протекания испарения и каналу 43 протекания удаления оксида углерода через первые-третьи подложки 12-14, вызывая перегрев в канале 41 протекания испарения и канале 43 протекания удаления оксида углерода. Прорези 56 наполняются газом с малой теплопроводностью (таким, как атмосферный воздух, газообразный диоксид углерода или хлорфторуглерод) или имеют атмосферу со сниженным давлением до 1 Pa или менее.

Ниже описывается принцип действия химического микрореактора 4, имеющего вышеупомянутую конфигурацию. Сначала, когда топливо 69 для сгорания (например, метанол) в жидком виде подается от второго микронасоса 47 в начальный конец канала 75 протекания испарения топлива для сгорания, тепловая энергия вследствие только первоначальной выработки тепла тонкопленочным нагревателем 11 передается канавке 51 канала протекания испарения топлива для сгорания через первые-третьи подложки 12-14, таким образом нагревая внутреннюю часть канала 75 протекания испарения топлива для сгорания до заранее определенной температуры. В канале 75 протекания испарения топлива для сгорания топливо 69 для сгорания нагревается и, таким образом, испаряется и становится топливным газом для сгорания (например, СН3ОН, если топливом 69 для сгорания является метанол).

Полученный топливный газ для сгорания (СН3ОН) смешивается с кислородом (воздухом), подаваемым по трубочке 29 подачи кислорода из атмосферы, в заранее определенной части 75а вблизи завершающего конца канала 75 протекания испарения топлива для сгорания. Когда смешанный газ (СН3ОН+O2) подается в канал 76 протекания сгорания, имеющий слой 54 катализатора сгорания, то подаваемый смешанный газ сгорает на слое 54 катализатора сгорания в результате реакции сгорания, согласно следующему уравнению (1), и вырабатывается тепловая энергия в результате данного сгорания

Данная тепловая энергия нагревает, главным образом, внутреннюю часть канала 42 протекания реакции риформинга и затем передается первым-третьим подложкам 12-14 и нагревает внутреннюю часть канала 43 протекания удаления оксида углерода секции 9 удаления оксида углерода и внутреннюю часть канала 41 протекания испарения секции 7 испарения топлива для генерирования. После этого тонкопленочный нагреватель 11 прекращает или снижает только первоначальную выработку тепла, и последующая выработка тепла управляется секцией 20 схемы управления в системе 1 топливного элемента в соответствии с сигналом определения температуры секции 19 термометра. С другой стороны, газ сгорания (СО2) на правой стороне уравнения (1) выпускается в атмосферу через канал 77 протекания выпуска и трубочку 28 выпуска газа сгорания. Побочная вода собирается секцией 109 сбора побочного продукта, описанной ниже.

В этом случае необходимая температура нагрева в реакционной печи секции 8 риформинга, образованной каналом 42 протекания реакции риформинга, равна примерно 250-320°С, и необходимая температура нагрева в реакционной печи секции 9 удаления оксида углерода, образованной каналом 43 протекания удаления оксида углерода, меньше вышеупомянутой температуры и равна примерно 160-220°С, а необходимая температура нагрева в реакционной печи секции 7 испарения топлива для генерирования, образованной каналом 41 протекания испарения, еще меньше вышеупомянутой температуры и равна примерно 100-150°С. Канал 41 протекания испарения может быть выполнен с металлической пленкой в нем, теплопроводность которой выше, чем теплопроводность первой подложки 12 и второй подложки 13, чтобы эффективно поглощать тепло от источника тепла и излучать его в канал протекания.

Как описано выше, канал 76 протекания сгорания секции 10 сгорания и тонкопленочный нагреватель 11, которые являются источниками тепла, расположены в центральной части первых-третьих подложек 12-14, и канал 42 протекания реакции риформинга секции 8 риформинга, необходимая температура нагрева которой (примерно 250-320°С) является наивысшей, расположен в центральной части, и снаружи их расположен канал 43 протекания удаления оксида углерода секции 9 удаления оксида углерода, необходимая температура нагрева которой (примерно 160-220°С) меньше вышеупомянутой температуры, и еще далее снаружи их расположен канал 41 протекания испарения секции 7 испарения топлива для генерирования, необходимая температура нагрева которой (примерно 100-150°С) еще ниже. Таким образом, расстояние от секции 10 сгорания меньше в порядке расположения канала 42 протекания реакции риформинга, канала 43 протекания удаления оксида углерода и канала 41 протекания испарения, и расстояние от тонкопленочного нагревателя 11 меньше в порядке расположения канала 42 протекания реакции риформинга, канала 43 протекания удаления оксида углерода и канала 41 протекания испарения. Таким образом, тепловая энергия, вырабатываемая в секции 10 сгорания и тонкопленочном нагревателе 11, сначала нагревает секцию 8 риформинга до ее необходимой температуры нагрева. Температура уменьшается по мере того, как тепловая энергия передается через первые-тре