Устройство сборки пружинного блока, узел формирования скобы и узел подачи длинномерного материала для него

Иллюстрации

Показать всеИзобретения относятся к устройствам сшивки пружин в блоки и могут быть использованы в мебельной и автомобильной промышленности при изготовлении матрацев, диванных и кресельных подушек сидений. Устройство сборки пружинного блока содержит корпус и последовательно расположенные по ходу выполнения технологических операций узел подачи длинномерного материала для формирования скобы, узел формирования скобы с механизмом отрезки длинномерного материала и узел сшивки периферийных пружин с каркасной рамкой. Узел формирования скобы содержит сборную пластину из двух частей с эквидистантными встречными поверхностями. Между этими поверхностями имеется зазор размером не меньше толщины материала скобы. Поверхности имеют закругление в сторону рабочей зоны формирования скобы. Узел подачи длинномерного материала для формирования скобы содержит рычажный возвратно-поступательный механизм в виде ползуна, приводного устройства и рычага. Рычаг установлен на ползуне на оси поворота и соединен одним своим плечом со штоком приводного устройства. В результате обеспечивается повышение прочности и долговечности пружинного блока, а также упрощение конструкции и повышение надежности устройств для его сборки. 3 н. и 2 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относятся изобретения

Изобретения относятся к устройствам сшивки пружин в блоки и могут быть использованы в мебельной, автомобильной промышленности для изготовления матрацев, диванных и кресельных подушек-сидений.

Предшествующий уровень техники

Известно изобретение по патенту РФ №2127994 [2], в котором спиральная стягивающая проволока соединяет пружины пружинной структуры друг с другом и прикрепляет концевые витки периферийных пружин к краевой проволоке, чтобы обеспечить дополнительную опору краев этой структуры. Каждая спиральная проволока структуры связывает ряды по всей длине благодаря тому, что обматывает концевые витки смежных пружин таким образом, что каждая пружина в ряду оказывается соединенной с соседними пружинами из этого ряда. Это усиливает пружинное звено и придает некоторую жесткость краям пружинной структуры. Однако краевая проволока не обеспечивает требуемой жесткости краев спирального блока. Связывание рядов внешних пружин в соответствии с [2] может быть осуществлено на сборочной установке - устройстве сборки пружинного блока, который содержит узел сшивки периферийных пружин, установленных по краю матраца, проволокой со спиралью.

Известен автомат для сборки пружинных блоков, содержащий устройство для укладки пружин в ряд, механизм перемещения рядов пружин и устройство для сборки рядов пружин в блок посредством подачи и вращения соединительной спирали. Устройство для сборки рядов пружин в блок содержит направляющие для соединительной спирали в виде двух элементов, один из которых установлен на раме, а другой - на двуплечем рычаге, подпружиненном относительно рамы и связанном посредством свободного плеча с поворотным валом механизма перемещения рядов пружин, а также узла подачи и вращения соединительной спирали [1]). Описанный автомат не позволяет закреплять крайние пружины, расположенные по периметру блока, на каркасной рамке, что обеспечило бы пружинному блоку жесткость, прочность конструкции, сохранение геометрических размеров, долговечность. Это устройство сборки пружинного блока является наиболее близким аналогом устройства сборки пружинного блока.

Известно устройство для изготовления П-образных скоб, включающее оправку со ступенькой, механизм прижима и отрезки, взаимодействующий с кулачком формирующий механизм в виде двух подпружиненных и обкатывающихся один за другим вдоль ступеньки оправки роликов, первый из которых выполнен с ребордой, образующий совместно с оправкой со ступенькой замыкающий для проволоки с четырех сторон контур, непрерывно перемещающийся вдоль заготовки при обкатке [3]). Для формирования углов перегиба скобы в данном автомате необходимо использовать достаточно длительный, а значит, и не производительный процесс обкатки проволоки роликами по оправке, сложный и ненадежный. Описанная конструкция не позволяет сшивать изготавливаемыми скобами пружинный блок с каркасной рамкой по его периметру для повышения его жесткости, длительного сохранения его геометрических размеров, что повысило бы его надежность и долговечность. Кроме того, для изменения параметров скобы необходимо менять оправку со ступенькой и переналаживать механизм формирования скобы, что трудоемко.

Известно устройство подачи проволоки круглого сечения для формирования спирали, которое представляет собой два последовательно установленных блока роликов, две пары подающих роликов, каждая из которых состоит из нажимного и приводного роликов, а также обойм с полиуретановыми вкладышами, образующими проходное отверстие под проволоку. Указанное устройство подачи длинномерного материала позволяет подать его к механизму формообразования, очистить и выпрямить его [4]). Это устройство не позволяет подать длинномерный материал иного сечения, чем круглого.

Известно устройство для подачи длинномерного материала, содержащее механизм резки, каретки с зажимами, закрепленные на бесконечной цепи для непрерывной подачи проволоки, непрерывно перемещаемые по центральной направляющей, в котором принудительное сведение зажимов для захвата проволоки осуществляется боковыми направляющими [5]). Недостатком такого устройства является невозможность захвата длинномерного материала ленточного типа по его меньшим сторонам сечения, использование которого необходимо для формирования скоб для более надежной сшивки периферийных пружин к раме.

Известно устройство подачи длинномерного материала [6]. Это устройство подачи выполнено в виде рычажного возвратно-поступательного механизма, выполненного в виде двух пар коромысел, одна из которых шарнирно соединена с приводным устройством, например с пневматическим цилиндром. Механизм снабжен двумя соосно установленными в направляющих рамы каретками, несущими зажимы для прутка. Каждый зажим выполнен в виде пары эксцентриков с самотормозящим профилем, закрепленных на каретке на осях с возможностью поворота в горизонтальной плоскости и взаимодействия с прутком. Недостатком данного станка является его сложность исполнения, а значит, и ненадежность работы.

Формулировка задачи, решаемой изобретениями

Задачей изобретений является повышение прочности конструкции пружинного блока, ее долговечности за счет реализации технического результата, выражающегося в повышении жесткости сборки пружинного блока по периметру его оснований, исключение изменения его геометрических размеров в процессе эксплуатации при использовании простой и надежной конструкции для его изготовления.

Другой задачей является разработка узла формирования скобы, простого и надежного, для сшивки ею периферийных пружин к каркасной рамке, с возможностью простой его регулировки для изменения типоразмеров скобы в случае необходимости.

Кроме того, задачей является также разработка узла подачи длинномерного материала прямоугольного сечения - металлической ленты, к узлу формирования скобы из нее для сшивки периферийных пружин пружинного блока для матрацев и подушек, простого и надежного в работе.

Раскрытие изобретений

Задача решается конструкцией устройства сборки пружинного блока, которое содержит корпус и расположенные последовательно по ходу выполнения технологических операций узел подачи длинномерного материала в виде металлической ленты, из которой формируют скобу крепления, предназначенную для сшивки периферийных пружин пружинного блока с его каркасной рамкой, узел формирования скобы с механизмом отрезки длинномерного материала, с помощью которого сшивают периферийные пружины с каркасной рамкой. Узел сшивки периферийных пружин с каркасной рамкой выполнен в виде сборной пластины, закрепленной на корпусе устройства сборки пружинного блока, с рабочей зоной сшивки. При этом под рабочей зоной понимается место формирования скобы и сшивки с ее помощью витков периферийных пружин с каркасной рамкой. Верхняя часть пластины с одной стороны рабочей зоны снабжена неподвижно закрепленным на ней упором, выполненным с прямоугольным пазом, обращенным в сторону рабочей зоны, глубиной, равной половине ширины стороны каркасной рамки, уменьшенной на радиус проволоки, используемой для навивки периферийной пружины, высотой не меньше толщины стороны каркасной рамки, увеличенной на удвоенную толщину материала скобы. Механизм отрезки длинномерного материала включает двуплечий рычаг, установленный с возможностью поворота относительно оси, перпендикулярной направлению подачи длинномерного материала, приводное устройство (пневмоцилиндр) отрезки со штоком, связанным с нижним плечом рычага, на другом плече которого жестко закреплен упор с прямоугольным пазом, обращенным в сторону рабочей зоны встречно пазу упора верхней части пластины, выполненным с теми же геометрическими размерами, что и паз упора верхней части пластины, т.е. глубиной, равной половине ширины стороны каркасной рамки, уменьшенной на радиус проволоки, используемой для навивки периферийной пружины, высотой не меньше толщины стороны каркасной рамки, увеличенной на удвоенную толщину материала скобы. Упор, установленный на верхнем плече рычага механизма отрезки, расположен с возможностью установки его в момент сшивки на уровне расположения стороны каркасной рамки в рабочей зоне формирования скобы и сшивки (зоне закрепления витка периферийной пружины пружинного блока матраца к стороне рамки) симметрично относительно центральной вертикальной оси рабочей зоны, т.е. симметрично относительно рамки. Это осуществляется с помощью подвижки верхнего плеча рычага. При этом нижняя кромка упора выполнена режущей, а верхнее плечо рычага механизма отрезки снабжено ограничителем движения материала скобы на расстоянии от режущей кромки упора, равном радиусу заготовки скобы.

Задача решается также конструкцией узла формирования скобы, предназначенной для сшивки периферийных пружин пружинного блока с его каркасной рамкой, с механизмом отрезки, который выполнен в виде сборной пластины, состоящей из двух частей, выполненных с эквидистантными встречными поверхностями, с зазором между ними размером не меньше толщины материала, из которой изготавливается скоба, для ее прохождения между указанными частями, с загибом этих поверхностей в сторону рабочей зоны по дуге с радиусом дуги не менее половины ширины стороны каркасной рамки.

Указанная задача решается также конструкцией узла подачи длинномерного материала для формирования каркасной рамки. Узел содержит рычажный возвратно-поступательный механизм в виде ползуна, приводного устройства со штоком и рычага. Рычаг установлен на ползуне на своей оси поворота и соединен одним своим плечом со штоком приводного устройства. В ползуне по всей его длине в направлении подачи длинномерного материала выполнен паз под длинномерный материал шириной не меньше ширины длинномерного материала, толщиной не менее толщины длинномерного материала. Кроме того, в ползуне выполнен паз, например П-образный, соответствующий форме конца одного плеча рычага, при этом дно паза ползуна расположено с одной стороны длинномерного материала, это плечо рычага снабжено зажимом для длинномерного материала у поверхности, встречной дну П-образного паза, с другой стороны от длинномерного материала, с возможностью его взаимодействия с длинномерным материалом. Зажим выполнен в виде клина с рабочим ребром, с возможностью регулировки зазора между зажимом и дном паза путем подвижки клина в направлении к дну паза ползуна за счет регулировочного винта рычага, с возможностью стопорения клина после регулировки его положения. Клин установлен таким образом, чтобы его рабочее ребро лежало в плоскости, параллельной направлению подачи ленты, и ориентировано перпендикулярно направлению подачи ленты. Ползун может быть снабжен пластинкой, расположенной на дне паза под плечо рычага навстречу клину.

Описание фигур

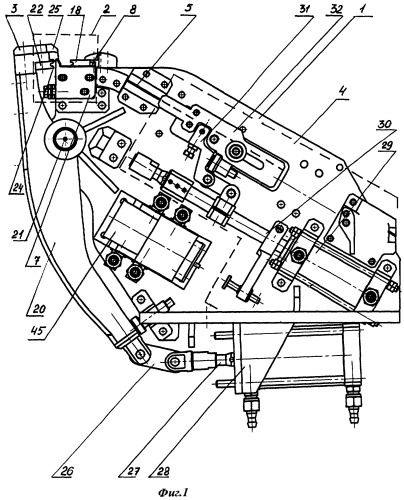

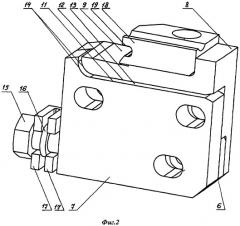

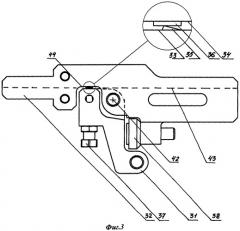

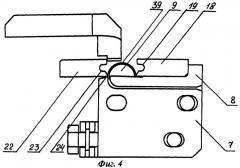

На фиг.1 изображен общий вид устройства сборки пружинного блока, на фиг.2 - вид сборной пластины узлов формирования скобы и сшивки, на фиг.3 - рычажный механизм узла подачи ленты для скобы, на фиг.4 - вид сборной пластины в момент формообразования скобы и начала ее отрезки, на фиг.5 - вид сборной пластины с сечением одной стороны каркасной рамки с закрепленным на ней с помощью скобы витком периферийной пружины в сборе при сдвинутых упорах.

Описание устройства в статике

Устройство сборки пружинного блока содержит корпус 1, на котором установлены узел сшивки 2а и узел формирования скобы 2б (обозначено пунктиром с общей позицией 2) с механизмом 3 отрезки ленты для скобы в виде двуплечего рычага, узел 4 подачи ленты 5 для скобы (обозначено пунктиром). Узел сшивки 2а и узел формирования 2б скобы содержат сборную пластину 6 (фиг.2) с нижней 7 подвижной частью, верхней 8 неподвижной частью с рабочей зоной 9 для установки стороны 10 каркасной рамки пружинного блока (фиг.3, 4) в месте расположения рабочей зоны 9 формирования скобы и сшивки блока по ее центру. Встречные эквидистантные поверхности 11 и 12 нижней 7 и верхней 8 частей пластины 6 соответственно расположены вдоль друг друга с зазором 13 высотой, равной толщине ленты 5. Встречные поверхности 11, 12 выполнены с закруглением вверх, в сторону расположения рабочей зоны 9 по дугам 14 радиусом не меньше половины ширины стороны 10 каркасной рамки. Нижняя часть 7 пластины 6 установлена с возможностью регулировки зазора между дугами 14 встречных поверхностей 11 и 12 нижней 7 и верхней 8 частей пластины 6 в направлении подачи ленты 5 на этом участке с помощью винта 15, снабженного буртиком 16, расположенным в зазоре двойного упора 17, закрепленного неподвижно с торца нижней части 7 пластины 6 на ее верхней части 8. Верхняя часть 8 пластины 6 снабжена упором 18, жестко неподвижно установленным на ней, выполненным с прямоугольным пазом 19, обращенным в сторону рабочей зоны 9, глубина которого равна половине ширины стороны 10 каркасной рамки, уменьшенной на радиус проволоки, используемой для навивки периферийной пружины, высотой не меньше толщины стороны 10 каркасной рамки, увеличенной на удвоенную толщину ленты (фиг.5). Механизм отрезки 3 (фиг.1) выполнен в виде двуплечего рычага 20 с осью поворота 21; в верхней части одно плечо рычага 20 снабжено упором 22, выполненным с прямоугольным пазом 23 с геометрическими размерами, аналогичными размерам паза 19, установленным встречно пазу 19. Нижняя кромка 24 упора 22 выполнена режущей. Оба паза 19 и 23 в сдвинутом друг к другу положении в момент закрепления скобой стороны каркасной рамки с витком периферийной пружины установлены симметрично относительно рабочей зоны 9, как это видно на фиг.5. Над упором 22 на верхней части верхнего плеча рычага 20 установлен ограничитель 25 вертикального перемещения сформованной заготовки скобы на расстоянии не меньше радиуса полукруглой заготовки для скобы от режущей кромки 24 в момент отреза заготовки скобы и сшивки. Второе, нижнее плечо рычага 20 связано через тягу 26 со штоком 27 пневмоцилиндра 28 механизма отрезки. Подача ленты 5 к узлу 2 формирования скобы осуществляется с помощью узла подачи 4 длинномерного материала.

Узел подачи 4 ленты содержит пневмоцилиндр 29 подачи со штоком 30, с которым связан рычаг 31 с обеспечением взаимодействия с ползуном 32. Рычаг 31 установлен на ползуне 32 на оси своего поворота. Плоскости 33, 34 соответственно рычага 31 и ползуна 32 (фиг.3) расположены по разные стороны ленты 5. Плоскость 33 рычага 31 снабжена клином 35; плоскость 34 ползуна 32 - пластинкой 36. Пластинка 36 необходима для быстрой ее замены в случае износа. Для регулировки зазора между пластинкой 36 и рабочим ребром клина 35 внутри рычага 31 установлен регулировочный винт 37. Для установки минимального зазора между элементами зажима 35, 36 для уменьшения люфтов рычага 31 и ползуна 32 относительно друг друга с целью обеспечения стабильности работы узла подачи ленты 4 на ползуне 32 установлен упор 38. Позициями 39, 40, 41 обозначены соответственно формируемая заготовка для скобы, виток периферийной пружины, который закрепляется на стороне 10 окантовочной каркасной рамки, скоба, сформированная и зажатая упорами 18, 22 с пазами 19, 23 вокруг стороны 10 каркасной рамки с установленным на ней витком пружины 40. Позициями 42, 43, 44 на фиг.3 показаны соответственно ось поворота рычага 31, паз для ленты 5, выполненный в ползуне 32 (показано условно пунктиром), и П-образный паз ползуна 32. Пневмораспределитель обозначен позицией 45 (фиг.1).

Осуществление работы устройства

Устройство сборки пружинного блока с узлом формирования скобы, узлом подачи работает следующим образом.

Лента 5, которая используется для формирования скобы и сшивки ею стороны 10 каркасной рамки с витком 40 периферийной пружины, устанавливается в паз 43 - фильеру (показано условно пунктиром) ползуна 32 узла 4 подачи длинномерного материала. В рабочей зоне 9 на плоскость верхней части 8 сборной пластины 6 устанавливается сторона 10 каркасной рамки, сверху которой устанавливается виток 40 периферийной пружины пружинного блока, которые необходимо скрепить между собой с помощью скобы. Оператор нажимает на педаль (не показано), и подается давление в пневмоцилиндр 29. При этом происходит перемещение штока 30 пневмоцилиндра 29, передающего движение рычагу 31 с клиновым элементом 35 зажима ленты 5. Рычаг 31, в первоначальный момент своего движения поворачиваясь вокруг своей оси вращения 42 на ползуне 32, клином 35 приходит в контакт с нижней частью ленты 5, прижимая ее к противоположному элементу зажима - пластинке 36 у дна паза 44 ползуна 32. При дальнейшем движении штока 30 с рычагом 31 контакт зажима 35-36 с лентой 5 усиливается, и рычаг 31, упираясь через зажим 35-36 с лентой 5 в дно паза 44, перестает поворачиваться вокруг своей оси 42, но, влекомый движением штока 30, оказывая давление через элементы 35, 36 зажима и ленту 5 на ползун 32, заставляет его перемещаться в его каретке по ее направляющим (не показано). Лента 5, зажатая зажимом 35-36, вместе с ползуном 32 начинает перемещаться к узлу 2 формирования скобы, заходит в зазор 13 между эквидистантными поверхностями 11, 12, и, упираясь концом в изгиб дуги 14 нижней части 7 пластины 6, повторяя ее форму при движении, начинает формировать полуокружность - заготовку для скобы 39 над рабочей зоной 9 с установленными в этой зоне стороной 10 каркасной рамки с витком 40 периферийной пружины. Лента, длина которой πR (R - радиус дуги не менее половины ширины стороны 10 каркасной рамки), упирается в плоскость рабочей зоны 9 за стороной 10 каркасной рамки у упора 18, при этом шток 30 в конце своего хода перемещает шток пневмораспределителя 45, который передает давление в пневмоцилиндр 28 механизма отрезки 3. Одновременно сбрасывается давление в пневмоцилиндре 29, шток 30 начинает обратный ход. Давление в пневмоцилиндре 28 перемещает шток 27, воздействуя на нижнее плечо рычага 20, поворачивает рычаг 20 вокруг оси 21, надвигая верхнее плечо рычага 20 вместе с установленным на нем упором 22 к рабочей зоне 9. Режущая кромка 24 упора 22, подвигаясь к заготовке скобы 39, отрезает ее от ленты 5. При этом ограничитель 25 верхнего плеча рычага 20, установленный над рабочей зоной 9, не дает заготовке скобы 39 в момент ее отреза уйти за пределы рабочей зоны 9. Надвигающийся упор 22 с пазом 23 совместно с упором 18 с его пазом 19 обжимают заготовку скобы 39 вокруг витка 40 периферийной пружины и стороны 10 каркасной рамки с двух сторон, надежно закрепляя их между собой. При этом на обратном ходе штока 30 связанный с ним рычаг 31 начнет поворачиваться вокруг своей оси 42, расклинит зажим с его элементами 35, 36.

Далее оператор, сдвигая сторону рамки на шаг расположения витков 40 периферийных пружин, нажимает на педаль, и операция закрепления витка следующей периферийной пружины пружинного блока на верхней части стороны 10 каркасной рамки повторяется.

В случае изменения типоразмера каркасной рамки, диаметра проволоки, используемой для формирования периферийной пружины, необходимо изменить и параметры скобы, в частности, диаметр заготовки скобы 39. Для этого необходимо только сделать подвижку нижней части 7 пластины 6 относительно ее верхней части 8 в направлении перемещения ленты с помощью винта 15. При его подвижке по часовой стрелке его буртик 16 начинает упираться в упор 17, ближний к торцу нижней части 7 пластины (правый в плоскости чертежа фиг.2), и эта часть 7 пластины начинает перемещаться от верхней части 8 пластины (на фиг.2 влево в плоскости чертежа). При этом зазор между дуговыми участками 14 эквидистантных поверхностей 11, 12 частей 7, 8 пластины 6 начинает увеличиваться, и начинает увеличиваться радиус формируемой скобы 39 при неизменности радиуса самих дуг 14. Таким простым приемом перемещения двух деталей относительно друг друга можно без других регулировок отладить устройство на типоразмеры скоб (параметров рамок, диаметров проволоки для пружин) в значительных пределах. Подвижка винта 15 в противоположном направлении дает противоположный результат уменьшения зазора между дугами 14 и соответственно уменьшения радиуса формируемой скобы.

Таким образом, предлагая конструкцию устройства сборки пружинного блока с его узлами подачи длинномерного материала, формирования скобы, сшивки, можно жестко закрепить на жесткой каркасной рамке по периметру пружинного блока витки периферийных пружин, обеспечив жесткость всей конструкции блока, тем самым ее долговечность.

Источники информации

1. Описание изобретения к патенту РФ №2080198. Автомат для сборки пружинных блоков, МПК6 В 21 F 27/16, В 21 F 33/04, опубликовано 27.05.97.

2. Описание изобретения к патенту РФ №2127994 "Внутренняя пружинная структура матраца с коаксиальными пружинными звеньями (варианты) и способ ее изготовления", МПК 6 А 47 С 23/043, F 16 F 3/00, опубл. 27.03.99 - прототип устройства.

3. Описание изобретения к патенту РФ №2066580, Автомат для изготовления П-образных скоб, МПК 6 B 21 F 45/16, опубликовано 20.09.96. - прототип узла формирования скобы.

4. Описание к патенту РФ №2080197 "Устройство для подачи проволоки к пружинонавивочному автомату", МПК 6 B 21 F 23/00, опубл. 27.05.97.

5. Описание к патенту РФ №2053041 "Устройство для подачи длинномерного материала", МПК 6 B 21 F 23/00, опубл. 27.01.96.

6. Описание к патенту РФ №2006312 "Станок для правки и резки пруткового материала" МПК 5 B 21 D 3/00, B 21 F 23/00, опубл. 30.01.94 - прототип узла подачи длинномерного материала.

1. Устройство сборки пружинного блока, отличающееся тем, что оно содержит корпус и расположенные последовательно по ходу выполнения технологических операций узел подачи длинномерного материала для формирования скобы, предназначенной для сшивки периферийных пружин пружинного блока с его каркасной рамкой, узел формирования скобы с механизмом отрезки длинномерного материала и узел сшивки периферийных пружин с каркасной рамкой, выполненный в виде закрепленной на корпусе сборной пластины, имеющей рабочую зону формирования скобы и сшивки, при этом верхняя часть сборной пластины снабжена неподвижно закрепленным на ней с одной стороны относительно упомянутой рабочей зоны упором, который выполнен с прямоугольным пазом, обращенным в сторону рабочей зоны, и имеет глубину, равную половине ширины стороны каркасной рамки, уменьшенной на величину радиуса проволоки периферийной пружины, и высоту - не меньше толщины стороны каркасной рамки, увеличенной на удвоенную толщину материала скобы, механизм отрезки длинномерного материала включает двуплечий рычаг, установленный с возможностью поворота относительно оси, расположенной перпендикулярно направлению подачи длинномерного материала, и приводное устройство со штоком, связанным с нижним плечом двуплечего рычага, при этом верхнее плечо упомянутого двуплечего рычага снабжено ограничителем движения материала скобы и упором, жестко закрепленным на верхнем плече и выполненным с нижней режущей кромкой и прямоугольным пазом, который обращен в сторону рабочей зоны формирования скобы и сшивки навстречу пазу упора верхней части пластины и имеет геометрические размеры, равные геометрическим размерам прямоугольного паза упора верхней части сборной пластины, упомянутый упор верхнего плеча рычага расположен с возможностью установки его в момент сшивки на уровне стороны каркасной рамки в рабочей зоне формирования скобы и сшивки симметрично относительно рамки, а ограничитель движения материала скобы расположен на расстоянии от режущей кромки упора, равном радиусу заготовки скобы.

2. Узел формирования скобы, предназначенной для сшивки периферийных пружин пружинного блока с его каркасной рамкой, характеризующийся тем, что он выполнен в виде сборной пластины, состоящей из двух частей с эквидистантными встречными поверхностями, расположенными с зазором между ними, величина которого не меньше толщины материала скобы, и выполненными с закруглением в сторону рабочей зоны формирования скобы по дуге окружности радиусом не менее половины ширины стороны каркасной рамки.

3. Узел подачи длинномерного материала для формирования скобы, предназначенной для сшивки периферийных пружин пружинного блока с его каркасной рамкой, характеризующийся тем, что он содержит рычажный возвратно-поступательный механизм в виде ползуна, приводного устройства со штоком и рычага, установленного на ползуне на оси поворота и соединенного одним своим плечом со штоком приводного устройства, ползун выполнен с пазом для подаваемого длинномерного материала, имеющим размеры не менее размеров последнего, и пазом под плечо рычага, выполненным с дном, расположенным с одной стороны от длинномерного материала, другое плечо рычага снабжено зажимом для длинномерного материала, установленным с возможностью взаимодействия с последним и выполненным в виде клина с рабочим ребром, размещенным с другой стороны от длинномерного материала из условия расположения его рабочего ребра в плоскости, параллельной направлению подачи длинномерного материала, перпендикулярно упомянутому направлению.

4. Узел подачи по п.3, характеризующийся тем, что ползун снабжен пластинкой, расположенной на дне паза под плечо рычага навстречу клину.

5. Узел подачи по п.3, характеризующийся тем, что клин установлен с возможностью его перемещения в направлении к ползуну и стопорения.