Способ электрохимической обработки

Иллюстрации

Показать всеИзобретение может быть использовано при размерной обработке мест стыковки конструкций из различных материалов, в том числе соединенных пайкой или сваркой. На обрабатываемой анодной поверхности заготовки с биметаллическими участками выполняют наклеп подвижным электродом-инструментом на участках поверхности металла, имеющего меньшую скорость растворения. При отводе электрода-инструмента на величину межэлектродного зазора осуществляют растворение всей обрабатываемой поверхности. Длительность растворения контролируют по достижении током наибольшей величины. Повторяют цикл обработки до полного удаления припуска. Способ обеспечивает повышение точности обработки биметаллических поверхностей. 5 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано при электрохимической размерной обработке мест стыковки конструкций из различных материалов, в том числе методом пайки и сварки.

Известен способ размерной электрохимической обработки, при котором обработку осуществляют импульсным током с циклическим сближением электродов до механического контакта с получением местного наклепа анодной поверхности и последующего ее растворения при отводе электрода-инструмента, при времени протекания тока, равном времени растворения слоя не более глубины наклепа (а.с. №1192917, В 23 Н 3/00). Недостатком данного способа является невозможность управления локальным растворением структурных составляющих изделия и появления неровностей на границах зерен, что нарушает микрогеометрию и точность обработанных деталей, невозможность размерной обработки мест стыковки с получением требуемого профиля поверхности биметаллов, что снижает ранее достигнутую точность при предшествующей обработке.

Целью данной технической разработки является повышение производительности обработки биметаллических участков заготовок и повышение точности обрабатываемой поверхности.

Данная цель достигается с помощью способа электрохимической обработки, включающего выполнение наклепа на обрабатываемой анодной поверхности заготовки подвижным электродом-инструментом и последующее растворение при отводе электрода-инструмента на величину межэлектродного зазора, причем при обработке заготовки с биметаллическими участками наклеп выполняют на участках поверхности металла, имеющего меньшую скорость растворения, чередуя с последующим растворением всей обрабатываемой поверхности. Длительность растворения контролируют по достижении током наибольшей величины, при этом цикл обработки повторяют до полного удаления припуска.

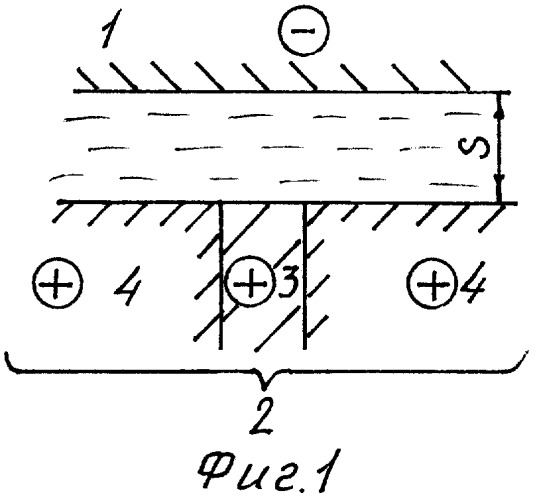

На фиг.1 показано положение электрода-инструмента и участка биметаллической заготовки в начале процесса электрохимической обработки.

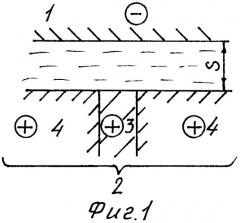

На фиг.2 показано изменение профиля участка биметаллической заготовки в конце первого этапа электрохимической обработки.

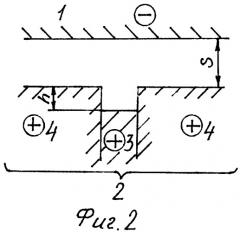

На фиг.3 проведено положение электрода-инструмента и биметаллической заготовки в конце нерабочего цикла.

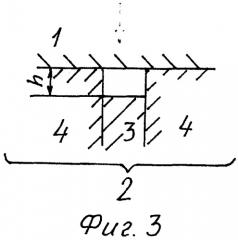

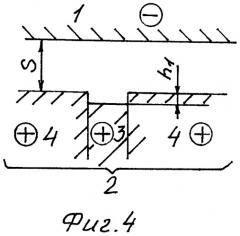

На фиг.4 дано положение электрода-инструмента и биметаллической заготовки в конце рабочего цикла.

На фиг.5 приведен график изменения силы тока за рабочий цикл.

Электрод-инструмент 1 установлен (фиг.1) на расстоянии межэлектродного зазора S против биметаллического участка 2 заготовки, включающего элементы 3 и 4 (например, стальные элементы, соединенные припоем 3). При этом скорость анодного растворения элементов 3 и 4 биметаллического участка 2 различная (в случае пайки повышенная скорость имеет место у припоя).

Электрод-инструмент 1 и биметаллический участок 2 подключены к источнику тока (на фиг.1-4 не показан), где электрод-инструмент является катодом, а биметаллический участок - анодом.

После удаления припуска на черновую обработку (фиг.2) за счет повышенной скорости анодного растворения элемента 3 образуется углубление высотой h. При выключенном блоке (фиг.3) электрод-инструмент по команде блока управления (на фиг.1-4 не показан) ускоренно подают к биметаллическому участку заготовки 2 с силой, обеспечивающей наклеп поверхности элемента 4, что вызывает повышение скорости его анодного растворения (фиг.4) и выравнивание поверхности биметаллического элемента 3 до глубины h1, где h1<h. На фиг.5 показано изменение силы тока за рабочий цикл, где после образования углубления "h" на первом этапе (фиг.2) ток составляет установившуюся величину (в начале рабочего цикла на фиг, 5), после чего в начале второго этапа (фиг.3) производят наклеп поверхности элементов 4 биметаллического участка 2. Элементы 4 приобретают большую скорость анодного растворения, т.е. ток на фиг.5 возрастает до тех пор, пока поверхность элемента 3 не сблизится с поверхностью элементов 4, имеющих большую по сравнению с элементом 3 площадь обработки. После анодного растворения наклепанной поверхности элементов 4 условия обработки начнут повторять конец первого этапа (фиг.2), хотя необходимо еще какое-то время, чтобы углубление h1 (фиг.4) увеличилось до "h" (фиг.2). При этом ток (фиг.5) будет монотонно снижаться до величины в конце первого этапа.

Способ осуществляют следующим образом: устанавливают на станок (не показан) с подвижным электродом-инструментом 1 заготовку с биметаллическим участком 2 (фиг.1) и начальным межэлектродным зазором S. Включают технологический ток (катод-электрод-инструмент 1) и удаляют по принятой технологии черновой припуск с участка 2 (фиг.2), где из-за высокой скорости анодного растворения материала 3 относительно 4 образуется углубление величиной h. Технологический ток отключают. В начале второго этапа (фиг.3) электродом-инструментом 1 производят наклеп участка 2, где это возможно только для элементов 4, которые приобретают за счет способности ускоренного растворения углубление уменьшится до величины h1 (фиг.4). Наклепанный слой составляет десятки микрон, после чего скорость анодного растворения элемента 4 затормозится и начнется рост углубления h1 (фиг.4) до достижения величины h (фиг.2). Это изменение углубления можно регулировать по величине тока (фиг.5) и прекращать рабочий цикл сразу после достижения током предельного значения, затем отключать технологический ток, производить наклеп (фиг.3) и повторять циклы до удаления припуска. При этом уступ h1 будет постоянно снижаться, т.е. точное формирование будет возрастать.

Пример осуществления способа. Обрабатывают спаянную высокотемпературным припоем ПСР заготовку из стали ЭП666 на глубину 5 мм прямоугольным электродом-инструментом размером 5×10 мм. Допуск на глубину задан по чертежу равным 0,3 мм. По [В.П.Смоленцев. Технология изготовления внутренних поверхностей. М.: Машиностроение, 1978 г. 156 с.] с.115 припуск на чистовую обработку должен быть не менее удвоенного допуска, т.е. 0,6 мм Устанавливают следующий режим обработки: рабочая среда - электролит 12%-ный раствор NaCl при температуре 290К, напряжении 12В, начальный межэлектродный зазор 0,35 мм. Циклы обработки назначаются блоком управления станка и контролируются по осциллографу.

Включают подачу электролита, технологический ток и подачу электрода-инструмента 1 со скоростью 0,45 мм/мин и по индикатору на станке углубляются на величину 4,4 мм. При этом время обработки на первом этапе составило 9,8 мин. Затем по команде блока управления технологический ток отключается, производится удар электрода-инструмента 1 по элементам 4 силой, развиваемой гидравликой узла подачи электрода-инструмента 1 станка, равной 4 МПа, после чего электрод-инструмент отводится на 0,35 мм, включается технологический ток, который по осциллографу в начале рабочего цикла составил 76А и в течение 0,9 с возрастал до 112 А, после чего начал снижаться. В начале снижения блок управления отключил ток, дал команду на удар по элементам 4 (нерабочий цикл составил 0,3 с) и рабочий цикл повторился. Время работы станка на втором этапе составило 1,3 мин. Общее машинное время 11,1 мин. Величина углубления на биметаллическом участке 0,03 мм.

Способ электрохимической обработки, включающий выполнение наклепа на обрабатываемой анодной поверхности заготовки подвижным электродом-инструментом и последующее ее растворение при отводе электрода-инструмента на величину межэлектродного зазора, отличающийся тем, что при обработке поверхности заготовки с биметаллическими участками наклеп выполняют на участках поверхности металла, имеющего меньшую скорость растворения, чередуя с последующим растворением всей обрабатываемой поверхности, длительность которого контролируют по достижении током наибольшей величины, при этом повторяют цикл обработки до полного удаления припуска.