Способ гидрирования ароматического соединения посредством реакционной дистилляции

Иллюстрации

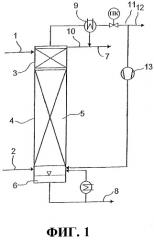

Показать всеИспользование: химия ароматических соединений. Сущность: проводят контактирование незамещенного одноядерного ароматического соединения с газообразным водородом в присутствии по меньшей мере одного катализатора в реакционной колонне при пропускании компонентов реакции через фиксированный (фиксированные) в реакционной колонне катализатор (катализаторы), причем гидрирование осуществляют таким образом, что циклоалифатические соединения выводят из бокового отвода или нижней части колонны или из бокового отвода и нижней части колонны. Технический результат: увеличение селективности гидрирования и выхода получаемых продуктов. 10 з.п. ф-лы, 1 табл., 2 ил.

Реферат

Настоящее изобретение относится к способу гидрирования незамещенных или замещенных по меньшей мере одной алкильной группой, аминогруппой или гидроксильной группой или комбинацией из двух или более таких групп одно- или многоядерных ароматических соединений до соответствующих циклоалифатических соединений. Настоящее изобретение в особенности относится к способу гидрирования бензола до циклогексана посредством реактивной дистилляции в реакционной колонне при пропускании компонентов реакции противотоком через фиксированный (фиксированные) в реакционной колонне катализатор (катализаторы).

Существуют многочисленные способы гидрирования, например, бензола до циклогексана. Эти способы гидрирования в подавляющем большинстве осуществляют в газовой или жидкой фазе при использовании частицеобразных никелевых и платиновых катализаторов (см., среди прочих, патент США 3597489, соответственно, патент Великобритании 1444499, соответственно, патент Великобритании 992104). При этом обычно сначала в основном реакторе максимальную часть бензола гидрируют до циклогексана и затем в одном или нескольких дополнительных реакторах доводят до полного превращения в циклогексан.

В случае сильно экзотермической реакции гидрирования необходим тщательный контроль давления, температуры и времени пребывания для достижения полного превращения при высокой селективности. В особенности нужно подавлять значительное образование метилциклопентана, которое предпочтительно происходит при более высоких температурах. Согласно типичным характеристикам циклогексана остаточное содержание бензола должно быть ниже 100 ч/млн, а содержание метилциклопентана ниже 200 ч/млн. Также содержание н-парафинов (как н-гексан, н-пентан и другие) является критическим. Эти нежелательные соединения также предпочтительно образуются при более высоких температурах гидрирования и точно так же, как метилциклопентан, их можно отделять от полученного циклогексана только путем дорогостоящих операций разделения. Разделение можно осуществлять, например, путем экстракции, ректификации или за счет применения молекулярных сит, как описывается в патенте Великобритании 1341057. Используемый для гидрирования катализатор также оказывает сильное влияние на количество образующегося нежелательного метилциклопентана.

По этой причине желательно осуществлять гидрирование по возможности при низких температурах. Это, однако, ограничено тем, что в зависимости от типа используемого катализатора гидрирования, лишь начиная с более высоких температур, достигают достаточно высокой для достижения рентабельного выхода в единицу времени на единицу объема активности катализатора гидрирования.

Используемые для гидрирования бензола никелевые и платиновые катализаторы обладают рядом недостатков. Никелевые катализаторы очень чувствительны по отношению к серосодержащим примесям в бензоле, так что либо нужно использовать для гидрирования бензол очень высокой степени чистоты, либо, как описывается в патенте Великобритании 1104275, в основном реакторе используют платиновый катализатор, который устойчив к повышенному содержанию серы и таким образом защищает дополнительный реактор, заполненный никелевым катализатором. Другая возможность заключается в легировании катализатора с помощью рения (патент Великобритании 1155539) или в приготовлении катализатора при использовании ионообменников (патент Великобритании 1144499). Приготовление такого рода катализаторов, однако, является дорогостоящим. Гидрирование также можно осуществлять при использовании никеля Ренея (патент США 3202723), однако, недостатком является легкая воспламеняемость этого катализатора. Для гидрирования можно использовать также гомогенные никелевые катализаторы (заявка на Европейский патент А-0668257). Эти катализаторы, однако, очень чувствительны по отношению к воде, так что используемый бензол перед гидрированием сначала нужно осушать в сушильной колонне до остаточной влажности ниже 1 ч/млн. Другим недостатком гомогенного катализатора является невозможность его регенерации при приемлемых затратах.

Платиновые катализаторы обладают меньшим количеством недостатков, чем никелевые катализаторы, однако их приготовление намного более дорогостоящее. Как при применении платиновых, так и также никелевых катализаторов необходимы очень высокие температуры гидрирования, что может приводить к значительному образованию нежелательных побочных продуктов.

При использовании рутениевых катализаторов гидрирование бензола до циклогексана технически невыполнимо, однако в патентной литературе имеются указания на применение содержащих рутений катализаторов для этого применения.

Согласно патенту СССР 319582 для получения циклогексана из бензола используют рутениевые суспензионные катализаторы, легированные с помощью палладия, платины или родия. Катализаторы, однако, за счет применения палладия, платины или родия, являются очень дорогостоящими. Далее, в случае суспензионных катализаторов приготовление и регенерация катализатора являются дорогостоящими.

Согласно патенту СССР 403658 для получения циклогексана используют легированный с помощью хрома рутениевый катализатор. Гидрирование осуществляют при температуре 180°С; при этом образуется значительное количество нежелательных побочных продуктов.

В патенте США 3917540 описываются нанесенные на оксид алюминия в качестве материала носителя катализаторы для получения циклогексана. В качестве активного металла они содержат благородный металл из VIII побочной подгруппы периодической системы элементов, далее щелочной металл, а также технеций или рений. Носители из оксида алюминия находятся в форме шариков, гранулятов или тому подобного. Недостатком такого рода катализаторов является то, что достигают лишь селективности 99,5%.

Наконец, в патенте США 3244644 описываются нанесенные на η-Al2О3 в качестве материала носителя рутениевые катализаторы гидрирования, которые также должны быть пригодны для гидрирования бензола. Катализаторы формованы в виде частиц размером максимально 0,635 см (1/4 дюйма), и они содержат по меньшей мере 5% активного металла; приготовление η-Al2O3 является дорогостоящим.

В уровне техники, наряду с вышеописанными частицеобразными катализаторами или суспензионными катализаторами, известны монолитные катализаторы на носителе в форме имеющих упорядоченную структуру насадок с каталитически активными слоями, которые можно использовать для реакций гидрирования.

В Европейском патенте В-0564830 описывается, например, монолитный катализатор на носителе, который в качестве активных компонентов может включать элементы VIII группы периодической системы элементов.

В заявке на Европейский патент А-0803488 раскрывается способ превращения, например, гидрирования, ароматического соединения, которое в качестве заместителя ароматического кольца содержит по меньшей мере одну гидроксильную группу или аминогруппу. Превращение осуществляют в присутствии катализатора, включающего гомогенное соединение рутения, которое осаждено in situ на носителе, например на монолите. Гидрирование осуществляют при давлениях выше 50 бар и температурах предпочтительно 150-220°С.

В Международной заявке WO-96/27580 описывается способ гидрирования ненасыщенных циклических и полициклических соединений посредством каталитической дистилляции, в случае которого реактор функционирует при давлении, при котором реакционная смесь кипит при низком парциальном давлении водорода.

В Международной заявке WO-98/09930 раскрывается способ селективного гидрирования ароматических соединений в смешанном углеводородном потоке посредством каталитической дистилляции в присутствии катализатора.

В способах, согласно обеим, указанным последними, заявкам на патенты необходимы давления 13,8-17,2 бар и температуры 135-190°С для достижения достаточного выхода в единицу времени на единицу объема. Согласно обеим заявкам желательный продукт всегда выводят, соответственно, получают из головной части колонны.

В случае всех описанных в литературе способов гидрирования ароматических соединений общим является то, что для сильно экзотермической реакции гидрирования необходим тщательный контроль температуры и времени пребывания для достижения полного превращения при высокой селективности. В особенности нужно подавлять значительное образование метилциклопентана, который образуется предпочтительно при высоких температурах. Образующиеся при гидрировании побочные продукты, как, например, метилциклопентан, в случае вышеуказанных способов уровня техники приводят к загрязнению продукта. Для получения, например, циклогексана высокой степени чистоты поэтому, в случае необходимости, требуется последующая дистилляция, которая связана с инвестиционными расходами.

В основу настоящего изобретения поэтому положена задача разработки рентабельного способа получения циклоалифатических соединений путем гидрирования соответствующих ароматических соединений, в особенности гидрирования бензола с получением циклогексана, позволяющего получать циклоалифатические соединения высокой степени чистоты с высокой селективностью, высоким выходом и в мягких условиях реакции.

Эта задача решается благодаря предлагаемому в изобретении способу гидрирования незамещенных или замещенных по меньшей мере одной алкильной группой, аминогруппой или гидроксильной группой или комбинацией из двух или более таких групп одно- или многоядерных ароматических соединений до соответствующих циклоалифатических соединений с помощью газообразного водорода в присутствии по меньшей мере одного катализатора в реакционной колонне при пропускании компонентов реакции через фиксированный (фиксированные) в реакционной колонне катализатор (катализаторы), причем гидрирование осуществляют таким образом, что циклоалифатические соединения выводят через боковой отвод или нижнюю часть колонны или через боковой отвод и нижнюю часть колонны.

Компоненты реакции предпочтительно пропускают противотоком через фиксированный (фиксированные) в реакционной колонне катализатор (катализаторы).

Если желательные в качестве продукта циклоалифатические соединения выводят через боковой отвод, более легко кипящие (низкокипящие) компоненты выводят из головной части колонны. Соответственно, кипящие выше, чем циклоалифатические соединения, компоненты (высококипящие компоненты) получают из нижней части колонны. Согласно этому режим работы приспосабливают к соответствующим побочным продуктам, которые содержатся в ароматических соединениях или образуются во время реакции. Например, низкокипящие компоненты выводят через головную часть колонны и, соответственно, высококипящие компоненты выводят из нижней части колонны, в то время как циклоалифатическое соединение выводят через боковой отвод.

В случае, если не образуются никакие высококипящие побочные продукты или побочные компоненты, ценный продукт выводят из нижней части колонны.

Само собой разумеется, согласно изобретению также возможен режим работы, при котором циклоалифатические соединения в качестве ценных продуктов выводят через боковой отвод и из нижней части колонны.

При этом согласно изобретению регулирование осуществляют через флегмовое число в колонне и/или расход энергии в колонне, выводят циклоалифатические соединения через боковой отвод или из нижней части колонны. Через боковой отвод продукт предпочтительно извлекают в жидкой форме.

При этом неожиданно найдено, что ароматические соединения, из которых в качестве не исчерпывающего перечня можно назвать бензол, толуол, ксилолы и анилин, можно гидрировать до соответствующих циклоалифатических соединений по предлагаемому в изобретении способу при отчетливо более низких по сравнению со способами уровня техники давлениях и температурах селективно и с высоким выходом в единицу времени на единицу объема и получать их с высокой степенью чистоты в установке.

В рамках предлагаемого согласно изобретению способа гидрирование осуществляют предпочтительно при давлении ниже 20 бар и при температуре ниже 200°С.

Согласно особенно предпочтительному варианту осуществления гидрирование осуществляют при давлении ниже 13 бар и при температуре ниже 150°С.

Еще более предпочтительно гидрирование осуществляют при давлении в области 1-20 бар, предпочтительно 5-13 бар, и/или при температуре в области 50-200°С, предпочтительно 80-150°С.

Так как система находится в состоянии кипения, в случае предлагаемого согласно изобретению способа температуру реакционной смеси можно регулировать простым образом через давление.

Согласно предлагаемому в изобретении способу давление устанавливают таким образом, что при гидрировании парциальное давление водорода составляет величину в области 0,1-20 бар и предпочтительно в области 5-13 бар.

В случае предлагаемого согласно изобретению способа каталитическое гидрирование осуществляют в реакционной колонне в присутствии гетерогенного катализатора, причем, в принципе, можно использовать все, пригодные для этого применения, катализаторы.

В частности, при этом следует, например, назвать: формованные изделия из каталитически активных ионообменников, как описанные в Chem. Eng. Technol., 16, 279-289 (1993), которые выполнены в виде колец Рашига, седловидных тел и других, известных из техники дистилляции форм. Другим примером каталитически активных формованных изделий, которые подобны по своей форме разделительным встроенным элементам, известным из техники дистилляции, являются выпускаемые фирмой Зульцер катализаторы КАТАРАК и носители катализаторов, а также выпускаемые фирмой Монтц катализаторы MULTIPAK. По своей структуре они соответствуют распространенным в технике дистилляции структурам с перекрестными каналами, как, например, конструкции фирмы Зульцер ВХ, CY, DX, MELAPAK или фирмы Монтц A3, BSH. Подобные структуры, однако, в форме металлических тканей, которым дополнительно придана шероховатость, описываются в заявке на патент ФРГ А-19624130.8.

Далее, катализаторы, как, например, ионообменники, которые введены в ячейки проволочных сеток, можно сматывать в рулоны диаметром примерно 0,2-0,6 м, причем высота такого рулона составляет примерно 0,3 м. Эти рулоны по одному или по несколько загружают в дистилляционные колонны. Дальнейшие сведения относительно такого рода катализаторов можно получить из патента США 4215011, а также из публикации в Ind. Eng. Chem. Res., 36, 3821-3832 (1997), относящееся к этому содержание которых полностью включено в контекст настоящей заявки путем ссылки.

Далее, можно применять гетерогенные катализаторы с активными металлами. В качестве активных металлов, в принципе, можно использовать все металлы VIII побочной подгруппы периодической системы элементов. В качестве активных металлов предпочтительно используют платину, родий, палладий, кобальт, никель или рутений или смесь из двух или более этих металлов, причем в качестве активного металла в особенности применяют рутений.

Из также применимых металлов I и VII побочной подгруппы периодической системы элементов, которые также, в принципе, все применимы, предпочтительно используют медь и/или рений.

Особенно предпочтительно используют один рутений. Преимущество применения рутения в качестве металла для гидрирования заключается в том, что таким образом по сравнению с отчетливо более дорогостоящими металлами для гидрирования платиной, палладием или родием можно снижать значительные расходы при приготовлении катализатора.

Предпочтительно используемый в предлагаемом согласно изобретению способе рутениевый катализатор помещают в колонну либо в форме сыпучей массы, либо в виде каталитически активной дистилляционной насадки, либо в виде комбинации обеих форм. Форма такого рода сыпучего материала или дистилляционной насадки известна специалисту из уровня техники.

Примерами металлических материалов в качестве материалов носителей являются металлы технической чистоты, как железо, медь, никель, серебро, алюминий, цирконий, тантал и титан, или сплавы, как стали или высококачественные стали, как, например, никелевая, хромовая и/или молибденовая сталь. Далее, можно использовать латунь, фосфористую бронзу, монель и/или нейзильбер или комбинации из двух или более вышеуказанных материалов.

Примерами керамических материалов являются оксид алюминия (Al2O3), диоксид кремния (SiO2), диоксид циркония (ZrO2), кордиерит и/или стеатит.

Примерами синтетических материалов носителей являются, например, полимеры, как полиамиды, сложные полиэфиры, простые полиэфиры, поливинилы, полиолефины, как полиэтилен, полипропилен, политетрафторэтилен, поликетоны, простые полиэфиро-кетоны, простые полиэфиросульфоны, эпоксидные смолы, альдегидные смолы, карбамидо- и/или меламино-альдегидные смолы. Далее, в качестве носителя можно использовать углерод.

Предпочтительно используют структурированные носители в виде металлических тканей, металлических трикотажных полотен, металлических трикотажных изделий, металлических листов или металлических войлоков, тканей или войлоков из углеродного волокна или тканей или трикотажных полотен из полимеров. В качестве металлических тканей используют ткани из пригодных для выработки ткани металлических проволок, получаемых из железа, пружинной стали, латуни, фосфористой бронзы, никеля технической чистоты, монеля, алюминия, серебра, нейзильбера, никеля, хромоникелевого сплава, хромовой стали, нержавеющих, кислотоустойчивых и высокожаропрочных хромоникелевых сталей, а также титана.

Также можно использовать ткани из неорганических материалов, как, например, ткани из керамических материалов, как оксид алюминия и/или диоксид кремния.

Согласно одному варианту осуществления изобретения также можно использовать синтетические проволоки и ткани из полимеров.

Особенно предпочтительны монолиты из тканевых насадок, так как они выдерживают высокие поперечные нагрузки газа и жидкости и при этом претерпевают только незначительный износ.

Согласно дальнейшему особенно предпочтительному варианту осуществления, применяют металлические структурированные носители или монолиты, состоящие из высококачественной стали, которая предпочтительно при отжиге на воздухе и последующем охлаждении приобретает шероховатость поверхности. Эти свойства проявляют в особенности высококачественные стали, в случае которых выше специфической температуры расслоения один компонент сплава концентрируется на поверхности и в присутствии кислорода за счет окисления образует прочносцепленный шероховатый оксидный поверхностный слой. Таким компонентом сплава может быть, например, алюминий или хром, из которых образуется поверхностный слой, соответственно, из Al2О3 или Cr2О3. Примерами высококачественных сталей являются таковые с номерами материала 1.4767, 1.4401, 1.4301, 2.4610, 1.4765, 1.4847 и 1.4571. Этим сталям можно придавать шероховатость термически, предпочтительно путем отжига на воздухе при температуре 400-1100°С в течение промежутка времени от 1 часа до 20 часов и последующего охлаждения до комнатной температуры.

Согласно предпочтительному варианту осуществления гетерогенный катализатор представляет собой покрытую рутением ткань, которая одновременно служит в качестве дистилляционной насадки.

Согласно еще одному дальнейшему предпочтительному варианту осуществления предлагаемого в изобретении способа дистилляционная насадка состоит из покрытых рутением металлических нитей, причем особенно предпочтительно используют высококачественные стали с номером 1.4301 или 1.4767.

Как известно специалисту из уровня техники, можно применять промотор или также несколько промоторов катализатора. Промоторами могут быть, например, щелочные и/или щелочноземельные металлы, как литий, натрий, калий, рубидий, цезий, магний, кальций, стронций и барий; металлы для монетных сплавов, как медь, серебро и/или золото; цинк, олово, висмут, сурьма, молибден, вольфрам, и/или другие промоторы, как сера и/или селен.

Перед нанесением активных металлов и, в случае необходимости, промоторов структурированные или монолитные носители, в случае необходимости, покрывают одним, двумя или несколькими оксидами. Это можно осуществлять физически, например путем напыления. При этом в окисляющей атмосфере в условиях высокого вакуума элементы и/или соединения элементов напыляют на материал носителя. В качестве элемента можно назвать, например, титан, кремний, цирконий, алюминий и цинк. Дальнейшие сведения можно получить из Европейского патента В-0564830, относящееся к этому содержание которого полностью включено в контекст настоящей заявки путем ссылки.

В некоторых случаях можно также применять также описанное в Европейском патенте В-0564830 высоковакуумное напыление (например, электронно-лучевое напыление).

Структурированные носители либо до, либо после нанесения активных металлов, соответственно, промоторов, можно деформировать, соответственно, совместно прокатывать, например, посредством прокатки зубчатых колес, для получения монолитного каталитического элемента.

Применяемые согласно изобретению катализаторы можно приготовлять технически путем нанесения по меньшей мере одного металла VIII побочной подгруппы периодической системы элементов и, в случае необходимости, по меньшей мере одного промотора на один из вышеуказанных носителей.

Нанесение активных металлов и, в случае необходимости, промоторов на вышеуказанные носители можно осуществлять тем, что активные металлы испаряют в вакууме и непрерывно конденсируют на носителе. Другая возможность состоит в нанесении на носители активных металлов путем пропитки растворами, которые содержат активные металлы и, в случае необходимости, промоторы. Следующая возможность заключается в нанесении на носители активных металлов и, в случае необходимости, промоторов химическими способами, как химическое осаждение из паровой фазы.

Таким образом, приготовленные катализаторы можно использовать непосредственно или перед их применением подвергать отжигу и/или прокаливанию и можно использовать как в предварительно восстановленном, так и также в невосстановленном состоянии.

Перед нанесением активных металлов и, в случае необходимости, промоторов носитель можно подвергать предварительной обработке. Предварительная обработка предпочтительна, например, тогда, когда нужно повышать сцепление активных компонентов с носителем. Примерами предварительной обработки являются покрытие носителя повышающими адгезию средствами или шерохование механическими (например, шлифование, пескоструйная обработка) или термическими способами, как нагревание, как правило, на воздухе, плазменное травление или обработка с помощью тлеющего разряда.

Согласно предпочтительному варианту осуществления настоящее изобретение относится к такого рода способу, причем в качестве активного металла катализатор содержит по меньшей мере один металл VIII побочной подгруппы периодической системы элементов индивидуально или вместе по меньшей мере с одним металлом I или VII побочной подгруппы периодической системы элементов, нанесенный на носитель, причем носитель имеет средний диаметр пор по меньшей мере 50 нм и удельную поверхность, определенную по методу БЭТ, самое большее 30 м2/г, и количество активного металла составляет 0,01-30 мас.%, в расчете на общую массу катализатора (катализатор 1). Далее, средний диаметр пор носителя этого катализатора составляет по меньшей мере 0,1 мкм и удельная поверхность, определенная по методу БЭТ, составляет самое большее 15 м2/г (катализатор 1а).

Далее, изобретение относится к такого рода способу, причем в качестве активного металла катализатор содержит по меньшей мере один металл VIII побочной подгруппы периодической системы элементов индивидуально или вместе по меньшей мере с одним металлом I или VII побочной подгруппы периодической системы элементов в количестве 0,01-30 мас.%, в расчете на общую массу катализатора, нанесенный на носитель, причем 10-50% объема пор носителя образуют макропоры с диаметром пор в области 50-10000 нм и 50-90% объема пор носителя образуют мезопоры с диаметром пор в области 2-50 нм, причем сумма долей объемов пор составляет 100% (катализатор 2).

В качестве носителей, в принципе, можно использовать все носители, которые обладают макропорами, то есть носители, которые обладают исключительно макропорами, а также такие, которые наряду с макропорами содержат также мезопоры и/или микропоры.

Понятия "макропоры" и "мезопоры" в рамках настоящего изобретения используют в том смысле, в котором они определены в Pure Appl. Chem., 45, 79 (1976), а именно в качестве пор, диаметр которых составляет выше 50 нм (макропоры) или диаметр которых составляет от 2 нм до 50 нм (мезопоры). "Микропоры" определены также в соответствии с вышеуказанной литературой и означают поры с диаметром ниже 2 нм.

Содержание активного металла составляет, в общем, от примерно 0,01 мас.% до примерно 30 мас.%, предпочтительно от примерно 0,01 мас.% до примерно 5 мас.% и в особенности от примерно 0,1 мас.% до примерно 5 мас.% соответственно в расчете на общую массу используемого катализатора, причем содержания активных металлов, предпочтительно используемые в нижеописанных, предпочтительно применяемых катализаторах 1 и 2, еще раз указаны при обсуждении этих катализаторов по отдельности.

Теперь ниже будут подробно описаны предпочтительно применяемые катализаторы 1 и 2. При этом описание осуществляют, например, ссылаясь на использование рутения в качестве активного металла. Нижеприведенные указания также можно распространять на другие используемые активные металлы, как указано в настоящем контексте.

Катализатор 1

Применяемые согласно изобретению катализаторы 1 технически можно приготовлять путем нанесения по меньшей мере одного металла VIII побочной подгруппы периодической системы элементов и, в случае необходимости, по меньшей мере одного металла I или VII побочной подгруппы периодической системы элементов на пригодный носитель.

Нанесения можно достигать путем пропитки носителя водными растворами солей металлов, как, например, водными растворами солей рутения, путем опрыскивания носителя соответствующими растворами солей металлов или другими пригодными способами. В качестве солей металлов I, VII или VIII побочной подгруппы периодической системы элементов пригодны нитраты, нитрозилнитраты, галогениды, карбонаты, карбоксилаты, ацетилацетонаты, хлорсодержащие комплексы, нитритные комплексы или комплексы с аминами соответствующих металлов, причем предпочтительны нитраты и нитрозилнитраты.

В случае катализаторов, которые наряду с металлом VIII побочной подгруппы периодической системы элементов содержат еще другие металлы в качестве активного металла на носителе, соли металлов, соответственно, растворы солей металлов, можно наносить одновременно или последовательно.

Покрытые, соответственно, пропитанные раствором соли металла носители затем высушивают предпочтительно при температурах 100-150°С и возможно прокаливают при температурах 200-600°С, предпочтительно 350-450°С. В случае раздельной пропитки катализатор после каждой стадии пропитки высушивают и возможно прокаливают, как указано выше. При этом последовательность, в которой осуществляют пропитку активными компонентами, выбирают любым образом.

С нанесенным покрытием и высушенные, а также возможно прокаленные носители затем активируют путем обработки в газовом потоке, содержащем свободный водород, при температурах от примерно 30°С до примерно 600°С, предпочтительно от примерно 150°С до примерно 450°С. Газовый поток предпочтительно состоит из 50-100 об.% водорода и 0-50 об.% азота.

Раствор соли металла или растворы солей металлов наносят на носитель или носители в таком количестве, что общее содержание активного металла, соответственно, в расчете на общую массу катализатора составляет от примерно 0,01 мас.% до примерно 30 мас.%, предпочтительно от примерно 0,01 мас.% до примерно 5 мас.%, более предпочтительно от примерно 0,01 мас.% до примерно 1 мас.% и в особенности от примерно 0,05 мас.% до примерно 1 мас.%.

Удельная поверхность металла в катализаторе 1 составляет при этом в целом предпочтительно от примерно 0,01 м2/г до примерно 10 м2/г, более предпочтительно от примерно 0,05 м2/г до примерно 5 м2/г и в особенности от примерно 0,05 м2/г до примерно 3 м2/г катализатора. Удельную поверхность металла определяют по способу хемосорбции, описанному J. Lemaitre и др. в книге "Characterization of Heterogeneous Catalysts", под редакцией Francis Delanney, изд. Marcel Dekker, Нью-Йорк, с.310-324, 1984 г.

В применяемом согласно изобретению катализаторе 1 соотношение удельных поверхностей активного металла (активных металлов) и носителя катализатора составляет предпочтительно меньше примерно 0,05, причем нижнее предельное значение составляет примерно 0,0005.

Используемые для приготовления применяемых согласно изобретению катализаторов материалы носителей представляют собой такие, которые являются макропористыми и имеют средний диаметр пор по меньшей мере примерно 50 нм, предпочтительно по меньшей мере примерно 100 нм, в особенности по меньшей мере примерно 500 нм, и их удельная поверхность, определенная по методу БЭТ, составляет самое большее примерно 30 м2/г, предпочтительно самое большее примерно 15 м2/г, более предпочтительно самое большее примерно 10 м2/г, в особенности самое большее примерно 5 м2/г и еще более предпочтительно самое большее примерно 3 м2/г. Средний диаметр пор носителя составляет предпочтительно от примерно 100 нм до примерно 200 мкм, более предпочтительно от примерно 500 нм до примерно 50 мкм. Удельная поверхность носителя, определенная по методу БЭТ, составляет предпочтительно от примерно 0,2 м2/г до примерно 15 м2/г, более предпочтительно от примерно 0,5 м2/г до примерно 10 м2/г, в особенности от примерно 0,5 м2/г до примерно 5 м2/г и еще более предпочтительно от примерно 0,5 м2/г до примерно 3 м2/г.

Удельную поверхность носителя определяют по методу БЭТ путем адсорбции азота, в особенности согласно ДИН 66131. Определение среднего диаметра пор и распределение пор по величине осуществляют путем порометрии, в особенности согласно ДИН 66133.

Распределение пор носителя по величине предпочтительно может быть приблизительно бимодальным, причем распределение пор по диаметру с максимумами при примерно 600 нм и примерно 20 мкм при бимодальном распределении представляет собой особый вариант осуществления изобретения.

Далее, предпочтительным является носитель с удельной поверхностью 1,75 м2/г, который обладает этим бимодальным распределением пор по диаметру. Объем пор этого предпочтительного носителя составляет предпочтительно примерно 0,53 мл/г.

В качестве макропористого материала носителя применимы, например, обладающий макропорами активированный уголь, карбид кремния, оксид алюминия, диоксид кремния, диоксид титана, диоксид циркония, оксид магния, оксид цинка или смеси из двух или более этих оксидов, причем предпочтительно используют оксид алюминия и диоксид циркония.

Дальнейшие подробные сведения относительно катализатора 1, соответственно, его приготовления можно получить из заявки на патент ФРГ А-19624484.6, относящееся к этому содержание которой полностью включено в контекст настоящей заявки путем ссылки.

Используемые для приготовления применяемого согласно изобретению катализатора 1а, который представляет собой предпочтительную форму выполнения катализатора 1, материалы носителей представляют собой такие, которые являются макропористыми и имеют средний диаметр пор по меньшей мере 0,1 мкм, предпочтительно по меньшей мере 0,5 мкм, и обладают удельной поверхностью самое большее 15 м2/г, предпочтительно самое большее 10 м2/г, особенно предпочтительно самое большее 5 м2/г, в особенности самое большее 3 м2/г. Средний диаметр пор используемого в этом случае носителя находится в области 0,1-200 мкм, в особенности 0,5-50 мкм. Удельная поверхность носителя составляет предпочтительно 0,2-15 м2/г, особенно предпочтительно 0,5-10 м2/г, в особенности 0,5-5 м2/г, в частности 0,5-3 м2/г. Также этот катализатор обладает, относительно распределения пор по диаметру, уже указанной выше бимодальностью с аналогичными распределениями и соответствующим предпочтительным объемом пор. Дальнейшие подробные сведения относительно катализатора 1а можно получить из заявки на патент ФРГ А-19604791.9, относящееся к этому содержание которой полностью включено в контекст настоящей заявки путем ссылки.

Катализатор 2

Применяемые согласно изобретению катализаторы 2 содержат один или несколько металлов VIII побочной подгруппы периодической системы элементов в качестве активного компонента (активных компонентов) на носителе, как указанном в настоящем контексте. В качестве активного компонента (активных компонентов) предпочтительно используют рутений, палладий и/или родий.

Применяемые согласно изобретению катализаторы 2 технически можно приготовлять путем нанесения по меньшей мере одного активного металла VIII побочной подгруппы периодической системы элементов и, в случае необходимости, по меньшей мере одного металла I или VII побочной подгруппы периодической системы элементов на пригодный носитель. Нанесения можно достигать путем пропитки носителя водными растворами солей металлов, как, например, водные растворы солей рутения, путем опрыскивания носителя соответствующими растворами солей металлов или другими пригодными способами. В качестве солей металлов для приготовления растворов солей металлов пригодны нитраты, нитрозилнитраты, галогениды, карбонаты, карбоксилаты, ацетилацетонаты, хлорсодержащие комплексы, нитритные комплексы или комплексы с аминами соответствующих металлов, причем предпочтительны нитраты и нитрозилнитраты.

В случае катализаторов, которые содержат нанесенными на носитель несколько активных металлов, соли металлов, соответственно, растворы солей металлов можно наносить одновременно или последовательно.

Покрытые, соответственно, пропитанные раствором соли металла носители затем высушивают, причем предпочтительны температуры 100-150°С. Эти носители можно прокаливать при температурах 200-600°С, предпочтительно 350-450°С. Затем носители с нанесенным покрытием активируют путем обработки в газовом потоке, содержащем свободный водород, при температурах 30-600°С, предпочтительно 100-450°С и в особенности 100-300°С. Газовый поток предпочтительно состоит из 50-100 об.% водорода и 0-50 об.% азота.

Если на носители наносят несколько активных металлов и нанесение осуществляют последовательно, то носитель после каждого нанесения, соответственно, пропитки можно высушивать при температурах 100-150°С и можно осуществлять прокаливание при температурах 200-600°С. При этом последовательность, в которой осуществляют нанесение или пропитку раствором соли металла, выбирают любым образом.

Раствор соли металла наносят на носитель, соответственно, носители, в таком количестве, что содержание активного металла составляет 0,01-30 мас.%, предпочтительно 0,01-10 мас.%, более предпочтительно 0,01-5 мас.% и в особенности 0,3-1 мас.%, в расчете на общую массу катализатора.

Удельная поверхность металла в катализаторе составляет в целом предпочтительно 0,01-10 м2/г, особенно предпочтительно 0,05-5 м2/г и более предпочтительно 0,05-3 м2/г катализатора. Удельную поверхность металла определяют по способу хемосорбции, описанному J.Lemaitre и др. в книге "Characterization of Heterogeneous Catalysts", под редакцией Francis Delanney, изд. Marcel Dekker, Нью-Йорк, с.310-324, 1984 г.

В применяемом согласно изобретению катализаторе 2 соотношение удельных поверхностей по меньшей мере одного активного металла и носителя катализатора составляет меньше примерно 0,3, предпочтительно меньше примерно 0,1 и в особенности примерно 0,05 или меньше, причем нижнее предельное значение составляет примерно 0,0005.

Используемые для приготовления применяемых согласно изобретению кат