Интегрированный процесс получения алкенилзамещенного ароматического соединения

Иллюстрации

Показать всеИспользование: химия ароматических соединений. Сущность: проводят подачу С2-5-алкана, например этана, и С2-5-алкилзамещенного ароматического соединения, например этилбензола, в реактор дегидрирования для одновременного дегидрирования в С2-5-алкен, например этилен, и С2-5-алкенилзамещенное ароматическое соединение, например стирол; разделение выходного потока дегидрирования для извлечения газового потока, содержащего алкен, водород и алкан, извлечения ароматических соединений с высокой эффективностью с помощью охлаждения и компрессии; подачу газового потока и С6-12-ароматического соединения в реактор алкилирования для получения соответствующего С2-5-алкилзамещенного ароматического соединения, которое рециркулируют в реактор дегидрирования; подачу отдувочного потока узла алкилирования, содержащего алкан и водород, на стадию разделения, с помощью криогенного сепаратора, для извлечения алкана, который рециркулируют в реактор дегидрирования, и водорода, который извлекают с 99%-ной чистотой. Технический результат: разработка экономичного и высокоэффективного процесса получения алкенилзамещенных ароматических соединений. 2 н. и 59 з.п. ф-лы, 2 ил., 2 табл.

Реферат

Данное изобретение относится к процессу получения алкенилзамещенного ароматического соединения, такого как стирол, из ароматического соединения, такого как бензол, и алкана, такого как этан. В качестве побочного продукта процесса образуется водород.

Алкенилзамещенные ароматические соединения, такие как стирол и α-метилстирол, используются в производстве термопластичных полимеров, таких как полистиролы, акрилонитрил-бутадиен-стирольных сополимеров (АБС), стирол-акрилонитрильных смол (САН), стирол-бутадиеновых эластомерных сополимеров (СБК) и композиций для ненасыщенных полиэфирных смол. Дивинилбензол (винилстирол) используют также в качестве полимеризационного мономера для специальных синтетических каучуков, ионообменных смол, литьевых смол и полиэфиров. Водород имеет много применений, включая такие как источник топлива и реагент для гидрогенизационных процессов.

Стирол обычно получают в двухстадийном процессе, используя в качестве исходного сырья бензол и этилен. На первой стадии бензол, полученный как продукт нефтепереработки, алкилируют этиленом с образованием этилбензола. На второй стадии этилбензол дегидрируют для образования стирола. Этилен для стадии алкилирования обычно получают термическим или паровым крекингом насыщенных углеводородов, содержащихся в природном газе, этана, пропана и бутанов, или крекингом нафты. Алкилирование можно вести в паровой фазе в присутствии кислот Льюиса или цеолитов, имеющих высокое мольное соотношение двуокись кремния/окись алюминия, таких как цеолит ZSM-5. Альтернативно, алкилирование можно вести в жидкой фазе в присутствии различных кислых цеолитов, таких как цеолиты бета и морденит. Более современная технология была разработана для получения этилбензола из разбавленного этиленового сырья в смешанно-фазном реакторе, как описано ABB Lummus Global and CDTech в патенте США №5756872. Обычно разбавленную этиленовую фракцию получают из отходящих газов флюид-процесса каталитического крекинга (ФКК). Дегидрирование этилбензола до стирола обычно проводят адиабатически или изотермически в присутствии катализатора, включающего оксид металла или их смесь, например, оксид железа или оксид хрома в сочетании с щелочными оксидами. Водяной пар с температурой около 800°С используют в качестве источника энергии и предварительно непосредственно смешивают с этилбензолом.

Обычный способ получения стирола в некоторых отношениях имеет недостатки. Во-первых, сооружение и поддержание установок крекинга, используемых для получения этилена, очень дорого, и работа этих установок требует больших затрат энергии. Во-вторых, установки по производству стирола должны размещаться в месте расположения установок крекинга, так как транспортировка этилена очень дорога. β-третьих, требуется, чтобы этилен, необходимый для стадии алкилирования, был практически чистым, иначе в реакторе алкилирования образуются нежелательные побочные продукты, и время жизни катализатора алкилирования значительно уменьшается. Поскольку крекинг этана дает в дополнение к этилену множество продуктов, включая, например, пропилен, ацетилен, насыщенные и ненасыщенные углеводороды С4 и углеводороды С5 и С9+, поток, выходящий из реактора крекинга для получения чистого этилена должен подвергаться разделению, например, экстрактивной дистилляцией, фракционированием и/или селективному гидрированию. Такие процессы разделения значительно увеличивают стоимость получения чистого этилена.

Более современная технология использования разбавленной этиленовой фракции, получаемой из отходящих газов процессов ФКК имеет сходные с вышеупомянутыми недостатки. Установка получения стирола должна быть размещена в месте расположения нефтеперерабатывающего завода, и дорогостоящие разделение и очистка отходящего потока ФКК должны проводиться для удаления, например, кислых газов, микропримесей соединений, которые могут вредно влиять на время жизни катализатора алкилирования, и углеводородов С3 и выше, для того, чтобы получить этилен, пригодный для подачи в узел алкилирования. Стоимость получения пригодного этиленового потока составляет примерно 40% от стоимости сырья для этилбензола.

Как альтернатива процессам крекинга, этилен может быть получен дегидрированием этана, как описано в патенте США №5430211 и в ЕР-В1-0637578. Такие процессы основаны на использовании селективных катализаторов, таких как платина и/или галлий и, возможно, один или несколько оксидов щелочных или щелочноземельных металлов на носителе, таком как морденитный цеолит или выбранные фазы окиси алюминия, для получения практически чистых и разбавленных фракций этилена в этане. Известно, что разбавленные этиленовые фракции, полученные в таких процессах дегидрирования, успешно алкилируют бензол в этилбензол, как описано, - например, в патенте США №5430211 Dow Chemical Company.

Совсем недавно в ЕР-А2-0905112 был описан способ получения стирола, который объединяет дегидрирование этана и этилбензола в одном реакторе для одновременного получения этилена и стирола. В единый процесс объединены стадия алкилирования для получения этилбензола из бензола и рециркулирующего потока этилена, полученного в реакторе дегидрирования. Способ включает (а) подачу в узел алкилирования потока бензола и потока рециклового продукта, содержащего этилен; (b) смешение выходного потока из узла алкилирования, содержащего этилбензол, с потоком, содержащим этан; (с) подачу полученного таким образом потока в узел дегидрирования, содержащий катализатор, способный одновременно дегидрировать этан до этилена и этилбензол до стирола; (d) подачу выходящего из узла дегидрирования продукта на узел разделения для получения потока, содержащего преимущественно стирол, и потока, содержащего преимущественно этилен; и (е) рециркуляции потока, содержащего этилен, в узел алкилирования. В другом аспекте данного процесса поток, содержащий водород, этилен и этан, полученный из выходного продукта дегидрирования, разделяют посредством мембранного фильтра для удаления водорода, а обогащенный этиленом и этаном поток возвращают в рецикл в реактор алкилирования.

Достоинством вышеупомянутого интегрированного процесса является то, что в нем отпадает необходимость в реакторе этиленового крекинга. Отрицательной чертой его является неэффективное - извлечение ароматических соединений. Соответственно, неизвлеченные ароматические соединения, включая неизвлеченный этилбензол, рециркулируют в реактор алкилирования, где они алкилируются, образуя нежелательно большие количества тяжелых и смол. Дополнительным недостатком этого процесса является то, что отделение водорода от содержащего этан и этилен рециклового потока является неэффективным. Соответственно, рецикловый поток содержит водород в такой концентрации, которая нежелательно снижает конверсию этана и этилбензола в реакторе дегидрирования. Более того, имеют место нежелательные потери этана в поток водорода. При разделении не извлекается энергия.

Ввиду вышеизложенного необходимы усовершенствования способа получения алкенилзамещенных ароматических соединений. Более конкретно, было бы желательно иметь процесс, который не требует реактора олефинового крекинга, такого как реактор крекинга в этилен или пропилен, и который не требует разделения и очистки выходных потоков крекинга для получения олефина, пригодного для прямой подачи в узел алкилирования. Только в этом одном аспекте можно было бы значительно снизить стоимость получения алкенилзамещенного ароматического соединения. Было бы также желательно иметь процесс с высокой эффективностью узла выделения ароматических соединений так, чтобы в реактор алкилирования не возвращались существенные концентрации ароматических соединений, отличных от исходного ароматического вещества, такого как бензол в случае получения стирола, и чтобы в реактор дегидрирования не возвращались значительные концентрации ароматических соединений, отличных от целевого алкилированного ароматического соединения, такого как этилбензол в случае получения стирола. Такой процесс мог бы дать меньше нежелательных побочных продуктов и обеспечить большее время жизни катализатора. Было бы также желательно иметь процесс, в котором водород, полученный во время дегидрирования, эффективно отделяется от любого рециклового потока в реактор дегидрирования так, чтобы не было снижения конверсии на стадии дегидрирования. Поскольку водород представляет собой ценный товар, было бы дополнительным преимуществом извлечь образовавшийся при дегидрировании водород.

Данное изобретение представляет новый способ получения алкенилзамещенного ароматического соединения с использованием в качестве сырья ароматического соединения С6-12 и алкана С2-5. В данном новом процессе водород образуется в качестве побочного продукта. Способ по изобретению включает:

(а) взаимодействие С2-5-алкана и С2-5-алкилзамещенного ароматического соединения в реакторе дегидрирования в присутствии катализатора дегидрирования в условиях процесса, достаточных для получения выходного потока дегидрирования, включающего С2-5-алкенилзамещенное ароматическое соединение, С2-5-алкилзамещенное ароматическое соединение, С2-5-алкан, С2-5-алкен и водород;

(b) разделение выходного потока дегидрирования в условиях, достаточных для получения практически неароматического газового потока, включающего С2-5-алкан, С2-5-алкен и водород, и ароматического потока, включающего С2-5-алкенилзамещенное ароматическое соединение и С2-5-алкилзамещенное ароматическое соединение, причем общее извлечение ароматических соединений составляет более чем примерно 90%;

(c) подачу практически неароматического газового потока, включающего С2-5-алкан, С2-5-алкен и водород, в реактор алкилирования, в котором поток приводят во взаимодействие С6-12-ароматическим соединением в присутствии катализатора алкилирования в условиях процесса, достаточных для получения выходного потока алкилирования, включающего С2-5-алкилзамещенное ароматическое соединение и, необязательно, поли (С2-5-алкилзамещенные) ароматические соединения и, необязательно, непрореагировавшее C6-12-ароматическое соединение, и газового потока, включающего водород и С2-5-алкан;

(d) разделение выходного потока алкилирования при условиях, достаточных для извлечения фракции С2-5-алкилзамещенного ароматического соединения, и, необязательно, фракции поли(С2-5-алкилзамещенных) ароматических соединений, и, необязательно, фракции С6-12-ароматического соединения;

(e) рециркуляцию С2-5-алкилзамещенного ароматического соединения, выделенного на стадиях (b) и (d) в реактор дегидрирования стадии (а);

(f) разделение газового потока, включающего С2-5-алкан и водород, полученного из реактора алкилирования стадии (с), в условиях, достаточных для получения практически чистого потока водорода и практически чистого потока C2-5-алкана; и

(g) рециркуляцию С2-5-алкана со стадии (f) в реактор дегидрирования стадии (а).

Процесс по изобретению предлагает новый интегрированный способ получения С2-5-алкенилзамещенного ароматического соединения, такого как стирол, из С6-12-ароматического соединения, такого как бензол, и С2-5-алкана, такого как этан. Новый процесс объединяет три процесса: (1) дегидрирование C2-5-алкана для получения потока С2-5-алкена в С2-5-алкане; (2) алкилирование С6-12-ароматического соединения потоком, включающим C2-5-алкен в С2-5-алкане для образования соответствующего С2-5-алкилзамещенного ароматического соединения; и (3) дегидрирование С2-5-алкилзамещенного ароматического соединения до С2-5-алкенилзамещенного ароматического соединения. Одним преимуществом процесса по данному изобретению является то, что дегидрирование С2-5-алкана и дегидрирование С2-5-алкилзамещенного ароматического соединения протекают одновременно в одном и том же реакторе при использовании катализатора, который способен вести двойное дегидрирование. Существенным достоинством является то, что процесс по данному изобретению не требует наличия реактора крекинга для получения С2-5-алкена. Соответственно, процесс по данному изобретению делает ненужными большие затраты на сооружение и поддержание установки крекинга и большие затраты на установки разделения и очистки, связанные с получением чистого С2-5-олефина из продуктов крекинга. Поскольку способ по данному изобретению основан на использовании в качестве сырья С2-5-алканов, и поскольку такие алканы легко доступны, процесс по данному изобретению может быть успешно размещен в любом желаемом пункте независимо от установок по переработке нефти и олефинового крекинга. Например, этан и пропан являются широко доступными по приемлемой цене, тогда как этилен и пропилен недоступны. Еще одним дополнительным достоинством является то, что процесс по данному изобретению имеет стадию высокоэффективного извлечения ароматических соединений, что приводит к более высокой селективности по С2-5-алкилзамещенным ароматическим соединениям и С2-5-алкенилзамещенным ароматическим соединениям, более низкой селективности по нежелательным побочным продуктам, таким как тяжелые углеводороды и смолы, и к большей продолжительности службы катализаторов алкилирования и дегидрирования. Что еще более выгодно, процесс по данному изобретению эффективно отделяет водород от С2-5-алкана, так что на стадии дегидрирования достигаются высокие конверсии С2-5-алкана и С2-5-алкилзамещенного ароматического соединения. Извлеченный водород благоприятно удовлетворяет промышленным стандартам чистоты, имея чистоту выше примерно 99%. Дополнительным преимуществом данного изобретения является то, что извлечение водорода, используя турбодетандер, производит энергию для работы стадий дегидрирования и алкилирования или для других операций или последующих процессов.

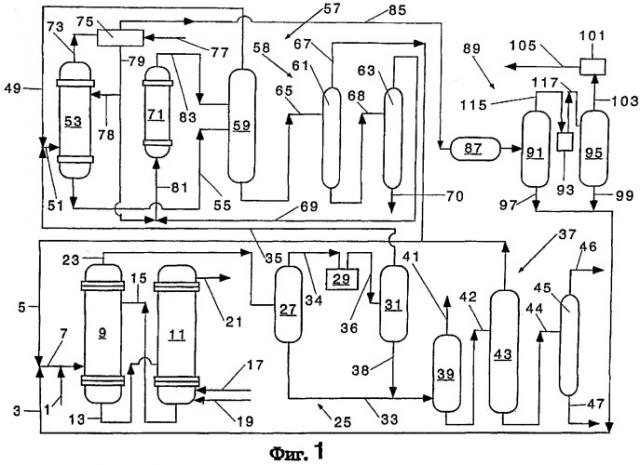

Фиг.1 показывает схему процесса по данному изобретению, изображенную для случая получения этилбензола с использованием в качестве сырья бензола и этана. Подробное описание фиг.1 представлено здесь далее.

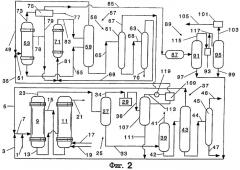

Фиг.2 показывает схему процесса по данному изобретению, который представлен на фиг.1, за исключением того, что сепаратор 31 заменен колонной разделения 107, конденсатором дистиллата 119 и рефлюксной емкостью 109, узлом, предназначенным для повышения концентрации алкена в питании реактора алкилирования. Подробное описание фиг.2 представлено здесь далее.

Новый процесс по данному изобретению представляет собой интегрированный процесс получения С2-5-алкенилзамещенного ароматического соединения с использованием в качестве сырья С2-5-алкана и С6-12-ароматического соединения. В качестве побочного продукта данного процесса получают практически химически чистый водород, и энергию данного процесса отбирают для использования в рабочих аппаратах процесса или в других последующих операциях. Уникальный процесс по данному изобретению включает:

(а) взаимодействие С2-5-алкана и С2-5-алкилзамещенного ароматического соединения в реакторе дегидрирования в присутствии катализатора дегидрирования в условиях процесса, достаточных для получения выходного потока дегидрирования, включающего С2-5-алкенилзамещенное ароматическое соединение, С2-5-алкилзамещенное ароматическое соединение, С2-5-алкан, С2-5-алкен и водород;

(b) разделение выходного потока дегидрирования в условиях, достаточных для получения практически неароматического газового потока, включающего С2-5-алкан, C2-5-алкен и водород, и ароматического потока, включающего С2-5-алкенилзамещенное ароматическое соединение и С2-5-алкилзамещенное ароматическое соединение, причем общее извлечение ароматических соединений составляет более чем примерно 90%;

(c) подачу практически неароматического газового потока, включающего С2-5-алкан, С2-5-алкен и водород, в реактор алкилирования, в котором поток взаимодействует с С6-12-ароматическим соединением в присутствии катализатора алкилирования в условиях процесса, достаточных для получения выходного потока алкилирования, включающего С2-5-алкилзамещенное ароматическое соединение и необязательно поли(С2-5-алкилзамещенные) ароматические соединения и, необязательно, непрореагировавшее С6-12-ароматическое соединение, и газового потока, включающего водород и С2-5-алкан;

(d) разделение выходного потока алкилирования при условиях, достаточных для извлечения фракции С2-5-алкилзамещенного ароматического соединения, и, необязательно, фракции поли(С2-5-алкилзамещенных) ароматических соединений, и, необязательно, фракции С6-12-ароматического соединения;

(e) рециркуляцию С2-5-алкилзамещенного ароматического соединения, выделенного на стадиях (b) и (d) в реактор дегидрирования стадии (а);

(f) разделение газового потока, включающего С2-5-алкан и водород, полученного из реактора алкилирования стадии (с), в условиях, достаточных для получения практически чистого потока водорода и практически чистого потока С2-5-алкана; и

(g) рециркуляцию С2-5-алкана со стадии (f) в реактор дегидрирования стадии (а).

В другом аспекте данного изобретения, необязательно, -поли(С2-5-алкилзамещенные) ароматические соединения, извлеченные из выходного потока алкилирования, могут быть поданы в трансалкилатор, где они могут быть трансалкилированы с С6-12-ароматическим соединением в присутствии катализатора трансалкилирования при условиях, достаточных для получения дополнительного количества С2-5-алкилзамещенного ароматического соединения. После этого С2-5-алкилзамещенное ароматическое соединение, полученное в трансалкилаторе, может быть подано в рецикл в реактор дегидрирования для дегидрирования в С2-5-алкенилзамещенное ароматическое соединение.

В еще одном аспекте данного изобретения водород, извлеченный из процесса, может подаваться через турбодетандер для того, чтобы извлечь энергию для работы стадий дегидрирования и алкилирования или для других операций или последующих процессов. Товарный водород, выведенный из общего процесса, соответствует требованиям к чистоте на технический продукт.

В предпочтительном аспекте данного изобретения С2-5-алкан выбирают из группы, состоящей из этана, пропана и бутанов. В другом предпочтительном аспекте данного изобретения С6-12-ароматическое соединение представляет собой бензол. В еще одном предпочтительном аспекте данного изобретения C2-5-алкенилзамещенное ароматическое соединение выбирают из стирола, α-метилстирола, винилтолуола и дивинилбензола.

В особо предпочтительном аспекте данного изобретения C2-5-алкан представляет этан, С6-12-ароматическое соединение представляет бензол, и С2-5-алкенилзамещенное ароматическое соединение представляет стирол. В предпочтительном аспекте процесс включает:

(a) взаимодействие этана и этилбензола в реакторе дегидрирования в присутствии катализатора дегидрирования в условиях процесса, достаточных для получения выходного потока дегидрирования, включающего стирол, этилбензол, этан, этилен и водород;

(b) разделение выходного потока дегидрирования в условиях, достаточных для получения практически неароматического газового потока, включающего этан, этилен и водород, и ароматического потока, включающего стирол и этилбензол, причем общее извлечение ароматических соединений составляет более чем примерно 90 мас. %;

(c) подачу практически неароматического газового потока, включающего этан, этилен и водород, в реактор алкилирования, в котором поток взаимодействует с бензолом в присутствии катализатора алкилирования в условиях процесса, достаточных для получения выходного потока алкилирования, включающего этилбензол, необязательно, поли(этил)бензол(ы) и, необязательно, непрореагировавший бензол, и газового потока, включающего водород и этан;

(d) разделение выходного потока алкилирования при условиях, достаточных для извлечения фракции этилбензола, необязательно, фракции поли(этил)бензола (ов), и, необязательно, фракции бензола;

(e) рециркуляцию фракции этилбензола, извлеченной на стадиях (b) и (d), в реактор дегидрирования стадии (а);

(f) разделение газового потока, включающего этан и водород, полученного из реактора алкилирования стадии (с), в условиях, достаточных для получения практически чистого потока водорода и практически чистого потока этана; и

(g) рециркуляцию этана со стадии (f) в реактор дегидрирования стадии (а).

Более предпочтительный способ, описанный здесь выше, для получения стирола из бензола и этана проиллюстрирован на фиг.1. Со ссылкой на фиг.1, этан подается из линии питания этана 1 вместе с рецикловым этаном из линии рециклового этана 3, а этилбензол подается из линии питания этилбензолом 5 с объединением этих потоков в линию питания реактора дегидрирования 7, которое вводят в реактор дегидрирования 9. Катализатор дегидрирования (не показан) в реакторе дегидрирования 9 через выходную линию 13 подают на циркуляцию в регенератор катализатора 11, где катализатор, который по меньшей мере частично дезактивирован, регенерируется и затем возвращается в реактор дегидрирования 9 через линию подачи катализатора 15. Регенерацию катализатора осуществляют путем нагрева катализатора с помощью топлива и воздуха, которые подают в регенератор 11 по топливной линии 17 и воздушной линии 19, с выходом газов сгорания из регенератора катализатора 11 через линию топочных газов 21. Выходной поток дегидрирования выходит из реактора дегидрирования 9 по линии продукта дегидрирования 23 и подается в первый узел разделения 25, включающий, например, первый сепаратор 27, компрессор 29 и второй сепаратор 31, для получения выходного ароматического потока, который выходит с низа первого сепаратора 27 через линию ароматического продукта 33, и потока с пониженным содержанием ароматических соединений с верха первого сепаратора 27 через линию потока с пониженным содержанием ароматических соединений 34, который подают в штуцер низкого давления компрессора 29. Поток с пониженным содержанием ароматических соединений под более высоким давлением выходит из компрессора 29 по линии высокого давления 36 во второй сепаратор 31, из которого практически неароматический верхний газовый поток отбирают по линии практически неароматического верхнего газового потока 35. Последовательность сепаратор/компрессор может быть повторена один или несколько раз для того, чтобы достичь желаемой степени извлечения ароматических соединений через рецикловые линии (не показаны) или, альтернативно, путем добавления одного или нескольких подобных сепараторов и компрессоров. Извлеченные ароматические соединения из линии ароматического продукта 33 и кубового потока второго сепаратора 31 из кубовой линии второго сепаратора 38, содержащие непрореагировавший бензол, этилбензол и стирол, разделяют в трехколонной цепочке дистилляционных колонн 37 для получения фракции, содержащей бензол, из бензольной колонны 39 по линии бензола 41, этилбензола из этилбензольной колонны 43 и стирола из стирольной колонны 45 по линии продуктового стирола 46. Кубовый поток бензольной колонны 39 отбирают по линии кубового продукта бензольной - колонны 42 на питание этилбензольной колонны 43. Кубовый поток этилбензольной колонны отбирают по линии кубового продукта этилбензольной колонны 44 на питание стирольной колонны 45. Кубовый продукт стирольной колонны представляет собой смолы, которые подают в топливную линию или на захоронение отходов (не показаны) через линию смолы 47. Этилбензольную фракцию рециркулируют в линию питания этилбензолом 5 и затем в реактор дегидрирования 9 по линии питания реактора дегидрирования 7. Полученный практически неароматический поток из линии практически неароматического верхнего газового потока 35, содержащий непрореагировавший этан, этилен и водород, из второго сепаратора 31 подают по линии практически неароматического верхнего газового потока 35, соединяют с бензолом из линии рециклового бензола 49 в линии питания реактора алкилирования 51 и затем подают в реактор алкилирования 53. Кубовый продукт из реактора алкилирования 53 подают по линии кубового продукта алкилирования 55 в узел разделения 57, например, цепочку трех дистилляционных колонн 58, в которой фракцию практически чистого бензола получают в виде верхнего продукта второй бензольной колонны 59, фракцию практически чистого этилбензола получают в виде верхнего продукта второй этилбензольной колонны 61, полиэтилбензолы получают в виде верхнего продукта колонны полиэтилбензола 63, и остаточный поток смол получают как кубовый продукт колонны полиэтилбензола 63. Бензольную фракцию возвращают в рецикл в линию рецикла бензола 49 и подают на питание реактора алкилирования 53. Кубовый поток из второй бензольной колонны 59 подают на питание второй этилбензольной колонны 61 по линии кубового продукта второй бензольной колонны 65. Этилбензольную фракцию, отобранную с верха второй этилбензольной колонны 61 по линии верхнего продукта второй этилбензольной колонны 67, возвращают в рецикл в линию питания этилбензолом 5 и подают на питание реактора дегидрирования 9. Кубовый поток из второй этилбензольной колонны 61 по линии кубового потока второй этилбензольной колонны 68 подают в колонну полиэтилбензола 63, из которой получают верхнюю фракцию полиэтилбензола по верхней линии 69 полиэтилбензольной колонны, и получают по линии куба колонны полиэтилбензола 70 кубовую (смоляную) фракцию. Полиэтилбензольная фракция может быть подана в рецикл по линии полиэтилбензола 69 и линии питания трансалкилатора 81 в реактор трансалкилирования 71 для реакции с бензолом, полученным, например, при разделении выходного потока реактора алкилирования 53, отобранного с верха по линии 73 и разделенного в газовом сепараторе 75, в который подают также свежий бензол по линии питания свежим бензолом 77, из газового сепаратора 75 получают верхний газообразный поток водорода и этана 85 и жидкий нижний бензольный поток 79. Жидкий бензол по жидкостной линии газового сепаратора 79 вместе с полиэтилбензолом по линии питания реактора трансалкилирования 81 подают в реактор трансалкилирования 71 для образования дополнительного количества этилбензола, который также поступает в линию верхнего продукта трансалкилатора 83 и разделяется в трехколонной цепочке дистилляционных колонн 58, рассмотренной здесь выше. Извлеченный этилбензол в конечном итоге подают в реактор дегидрирования 9. Верхний газовый продуктовый поток из реактора алкилирования 53 может быть подвергнут процессу стриппинга для удаления любых ароматических соединений в газовый сепаратор 75, и полученный газовый поток, содержащий этан и водород, направляют по линии 85 верхнего газового продукта газового сепаратора в криогенный холодильник 87 и второй узел разделения 89, включающий, например, сепаратор 91, турбодетандер 93 и дополнительный сепаратор 95. Поток практически чистого этана, полученный из сепараторов, отбирают через линии куба 97 и линию куба дополнительного сепаратора 99, соответственно, и возвращают в рецикл по линии питания рецикловым этаном 3 в реактор дегидрирования 9. Поток практически чистого водорода, который может быть, необязательно, сжат в компрессоре 101, получают вверху по линии 103 верхнего продукта дополнительного сепаратора и линии товарного водорода 105 для продажи или использования в процессе или в другой установке по месту.

Вариант вышеописанного процесса показан на фиг.2, на которой основные операции идентичны таковым на фиг.1, за тем исключением, что после узла сепаратор 27/компрессор 29 добавлены узел разделения алкана/алкена, такой как дистилляционная колонна 107, верхний охлаждаемый в холодильном цикле конденсатор 119 и, необязательно, конденсаторная ловушка или рефлюксная емкость 109. Узел разделения алкана/алкена предусмотрен для того, чтобы обогатить газовое питание реактора алкилирования 53 алкеном, которым в данном примере является этилен.

Ароматическое соединение, которое подают на питание реактора алкилирования 53 в процессе по изобретению, представляет собой любое С6-12-ароматическое соединение, которое способно алкилироваться в С6-12-алкилзамещеннное ароматическое соединение. Предпочтительно, С6-12-ароматическое соединение представляет собой незамещенный или замещенный бензол. Более предпочтительно, С6-12-ароматическое соединение представлено следующей формулой:

в которой n представляет целое число от 0 до 3, и каждый R1 независимо выбирают из группы, состоящей из водорода и C1-5-алкильной группы, более предпочтительно, из метильной, этильной и пропильной групп, причем остальные 6-n связей заняты водородом. Нелимитирующие примеры С6-12-ароматических соединений, которые удовлетворяют вышеприведенной формуле, включают бензол, толуол, ксилолы, этилбензол, этилтолуол, диэтилбензол, изопропилбензол и трет-бутилбензол. Наиболее предпочтительно C6-12-ароматическое соединение представляет собой бензол.

Алкан, который подают на питание реактора дегидрирования, представляет собой любой алкан, который способен дегидрироваться в соответствующий С2-5-алкен. Примеры подходящих С2-5-алканов включают этан, пропан, н-бутан, изобутан, и различные изомеры пентана. Более предпочтительно, С2-5-алкан представляет собой этан или пропан, и соответствующим С2-5-алкеном является этилен или пропилен.

Реакция С2-5-алкена с С6-12-ароматическим соединением в реакторе алкилирования дает в результате С2-5-алкилзамещенное ароматическое соединение, которое предпочтительно представлено формулой:

в которой n представляет целое число от 0 до 3; каждый R1 независимо выбирают из группы, состоящей из водорода и C1-5-алкильной группы, и R2 представляет С2-5-алкильные группы, причем остальные 5-n связей заняты водородом. Более предпочтительно, С2-5-алкилзамещенные ароматические соединения вышеприведенной формулы, включают этилбензол, этилтолуол, изопропилбензол, диэтилбензол, и ди(изопропил)бензол. Во время стадии дегидрирования R2 трансформируется из С2-5-алкильной группы в C2-5-алкенильную группу. Более предпочтительные С2-5-алкенилзамещенные ароматические продукты включают стирол, α-метилстирол, винилтолуол и дивинилбензол.

Согласно фиг.1, на первой стадии C2-5-алкилзамещенное ароматическое соединение и С2-5-алкан подают по линии питания реактора дегидрирования 7 в реактор дегидрирования 9, где реагенты взаимодействуют с катализатором дегидрирования. Реактор дегидрирования 9 может иметь любую обычную конструкцию, включая, например, конструкции с неподвижным слоем, псевдоожиженным слоем и движущимся слоем, при условии что одновременно происходит дегидрирование до желаемых продуктов С2-5-алкена и С2-5-алкенилзамещенного ароматического соединения. На стадии дегидрирования может быть применен любой дегидрирующий катализатор при условии, что катализатор способен дегидрировать С2-5-алкан до соответствующего С2-5-алкена и одновременно дегидрировать С2-5-алкилзамещенное ароматическое соединение до соответствующего С2-5-алкенилзамещенного ароматического соединения. Подобным образом могут быть использованы любые условия процесса, включая, например, температуру, давление, объемную скорость и мольное отношение С2-5-алкилзамещенного ароматического соединения к С2-5-алкану (например, мольное отношение этилбензола к этану), при условии, что образуются желаемые С2-5-алкенилзамещенное ароматическое соединение и С2-5-алкен.

Предпочтительный реактор дегидрирования, предпочтительные катализаторы дегидрирования и предпочтительные условия процесса описаны в ЕР-А2-0905112, EP-B1-0637578 и патенте США №5430211. Как описано в этих источниках, реакцию дегидрирования проводят в газовой фазе в каталитическом реакторе с неподвижным слоем или с псевдоожиженным слоем, причем реакторы с псевдоожиженным слоем являются предпочтительными благодаря своим технологическим преимуществам, которые известны специалистам. Один предпочтительный катализатор для реакции дегидрирования имеет в основе галлий и платину, нанесенные на окись алюминия в дельта или тета фазе, или в смеси дельта и тета фаз, или тета и альфа фаз, или дельта плюс тета плюс альфа фаз, модифицированную двуокисью кремния и имеющую площадь поверхности предпочтительно менее 100 м2/г, определенную известным специалистам методом БЭТ. Более предпочтительно, катализатор включает:

(i) от 0,1 до 34 мас.%, наиболее предпочтительно от 0,2 до 3,8 мас.% оксида галлия (Ga2O3);

(ii) от 1 до 99 частей на миллион (ч/млн), наиболее предпочтительно от 3 до 80 ч/млн по массе платины;

(iii) от 0,05 до 5 мас.%, наиболее предпочтительно от 0,1 до 3 мас.% оксида щелочного и/или щелочноземельного металла, например оксида калия;

(iv) от 0,08 до 3 мас.% двуокиси кремния;

(v) остальное до 100% окиси алюминия.

Другой предпочтительный катализатор для реакции дегидрирования имеет в основе хром и включает:

(i) от 6 до 30 мас.%, предпочтительно от 13 до 25 мас.% оксида хрома (Cr2O3);

(ii) от 0,1 до 3,5 мас.%, наиболее предпочтительно от 0,2 до 2,8 мас.% оксида олова (SnO);

(iii) от 0,4 до 3 мас.%, наиболее предпочтительно от 0,5 до 2,5 мас.% оксида щелочного металла, например оксида калия;

(iv) от 0,08 до 3 мас.% двуокиси кремния;

(v) до 100% по балансу окиси алюминия в дельта или тета фазе, или в смеси дельта плюс тета фаз, или тета плюс альфа фаз, или дельта плюс тета плюс альфа фаз.

Упомянутые выше катализаторы могут использоваться как таковые или разбавленные инертным материалом, например альфа- окисью алюминия, возможно, модифицированной оксидами щелочных металлов и/или двуокисью кремния, при концентрации инертного продукта между 0 и 50 мас.%.

Подробности о приготовлении вышеупомянутых катализаторов и их более предпочтительных разновидностей можно найти в ЕР-А2-0905112 и ЕР-В1-0637578. Обычно способ приготовления вышеупомянутых дегидрирующих катализаторов включает диспергирование предшественников каталитических металлов, например, растворов растворимых солей каталитических металлов, на носитель, состоящий из окиси алюминия или двуокиси кремния. Пример диспергирования может включать пропитку носителя одним раствором или несколькими растворами, содержащими предшественники галлия и платины, или одним раствором или несколькими растворами, содержащими предшественники хрома и олова, с последующими сушкой и обжигом. Альтернативный способ включает ионную адсорбцию, за которой следуют отделение жидкой части адсорбционного раствора, сушка и активация полученного в результате твердого вещества. В качестве другой альтернативы, носитель может быть обработан летучими соединениями нужных металлов. В случае добавления щелочных или щелочноземельных металлов процедура ввода включает совместную пропитку щелочным или щелочноземельным металлом с основными каталитическими металлами (т.е. Ga и Pt, или Cr и Sn), или, альтернативно, ввод щелочного или щелочноземельного металла на носитель до диспергирования основных каталитических металлов, и вслед за тем, возможный обжиг твердого вещества.

Другие подходящие катализаторы дегидрирования, имеющие в основе оксид железа, описаны в Japanese Kokai JP 7-328439 и более предпочтительно описаны в международной патентной заявке РСТ/ЕР 00/08196, поданной Snamprogetti 19 сентября 2000 на имя Rodolfo Jezzi и Domenico Sanfilippo как изобретателей. В описании патентной заявки РСТ/ЕР 00/08196 катализатор из оксида железа включает:

(i) от 1 до 60 мас.%, предпочтительно от 1 до 20 мас.% оксида железа;

(ii) от 0,1 до 20 мас.%, предпочтительно от 0,5 до 10 мас.% по меньшей мере одного оксида щелочного или щелочноземельного металла, более предпочтительно оксида калия;

(iii) от 0 до 15 мас.%, пр