Способ и солнечная установка для получения искусственного жидкого топлива из углеродсодержащих материалов

Иллюстрации

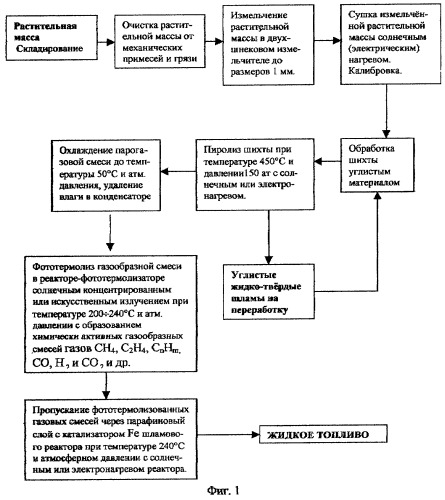

Показать всеИзобретение относится к гелиотехнике, в частности к способам переработки и получения искусственного жидкого топлива из углеродсодержащих материалов растительных отходов (древесной массы, растительных сельскохозяйственных отходов, например, подсолнечной лузги и др.) фототермолизом в установках, концентрирующих солнечное излучение. Способ получения искусственного жидкого топлива состоит в подготовке шихты путем измельчения растительных отходов, сушки до влажности 10%, калибровки, обработки шламом углистого вещества, в пиролизе шихты, обезвоживании и сжижении парогазообразной смеси, в светотермическом воздействии - фототермолизе (фотоактивации и фотодиссоциации) пиролизных газообразных продуктов при температуре 200÷240°С и атмосферном давлении с последующим пропусканием химически активных продуктов - газов CH4, C2H4, CnHm, СО, Н2, СО2 и др. через парафиновый слой с катализатором Fe при температуре 240°С и атмосферном давлении. Описана также установка для осуществления способа. Изобретение позволяет расширить сырьевую базу для получения жидких топлив. 2 н. и 1 з.п.ф-лы, 2 ил.

Реферат

Изобретение относится к гелиотехнике, в частности к способам переработки и получения искусственного жидкого топлива из углеродсодержащих материалов растительных отходов (древесной массы, растительных сельскохозяйственных отходов, например, подсолнечной лузги и др.) фототермолизом в установках, концентрирующих солнечное излучение.

Известна солнечная установка и способ крекинга нефтяных углеводородов. Для переработки тяжелых нефтепродуктов типа парафинов использовалась солнечная печь в Одейо (Франция) мощностью 6 кВт с вертикальным расположением оптической оси концентратора. Она собрана из 306 зеркальных фацет гексагональной формы, у которых отражающая поверхность имеет сферическую форму. Фокусное расстояние концентратора 7.6 м. Солнечная радиация направляется на зеркало концентратора гелиостатом 4.5·6 м, собранным из 12 плоских зеркал и расположенным под зеркалом концентратора. В фокальной плоскости концентратора размещается реактор, выполненный в виде кварцевого сосуда цилиндрической формы. Мощность лучистого потока, облучающего поверхность реактора, регулировались при помощи обтюратора, расположенного между концентратором и реактором и управляемого системой, включающей датчики температур в виде термопар, расположенных в различных местах реактора. Исходные продукты подаются в реактор снизу. В качестве примера приводится состав газов, полученных в результате нагрева реактора солнечной радиацией до температуры 873°С, в (%): Н2 - 5.4; СН4 - 26.24; С2Н4 - 47.36; С2Н6 - 2.56; С2Н2 - 1.5; C3H8 - 15.76; С4Н6 - 1.13. Результаты испытаний кварцевого реактора позволили разработать схему металлического реактора промышленного типа для пиролиза парафинов с концентратором солнечной радиации и с концентрирующим зеркалом с вертикальным расположенным оптической оси (Use of concentration energy for cracking of petroleum bones. Blouri В., Depeyre D., Sol. Therm, centre Receiver, Syst.: Proc 3 - Int. Workshop, Kanastas. June 23-27, 1986, "vol 2", Berlin e.a., 1986, 703-717).

Недостатком является сложность конструкции для получения пиролизных продуктов и высокая стоимость установки.

Известны солнечная установка и способ газификации методом пиролиза таких материалов, как дерево, бумага, каменный уголь. В результате получается Н2, СО и легкие углеводороды. Описан проект реактора, в котором солнечная радиация подводится при помощи локальных световодов. Реактор спроектирован в виде двух коаксиально расположенных металлических колес высотой 4 м, диаметры которых составляют 4 м и 6 м. Пространство между кольцами заполнено теплопоглощающим материалом, а внутренняя поверхность кольца меньшего диаметра, ограничивающая рабочую камеру реактора, имеет зеркальное покрытие. Солнечная радиация вводится внутрь реактора посредством множества волоконных световодов. Рассмотрены два варианта волоконного световода: 1 мм и 2 мм. При коэффициенте концентрации на входном торце волоконного световода, равном 3000, мощность лучистого потока, передаваемого по каждому световоду, составляет 400 Вт при диаметре 2 мм. Количество волоконных световодов, вводимых внутрь реактора, равно соответственно 1.23·108 или 3·105 шт. Каждый входной торец волоконных световодов совмещен с выходным торцом монолитного фокона, оптическая ось которого направлена на Солнце (Solar gasification of carbonaceous material. Anolujek J.N., Romero N. "Sol. Therm. Cent. Receiver Syst: Proc. 3 Int. workshop, June 23-27, 1986, vol.2". Berlin e.a. 1986, 967-974).

Недостатком этой конструкции и способа газификации является малая эффективность, не учтены термодинамическая нагрузка и дисперсность, сложность конструкции и обслуживания, высокая стоимость установки.

Наиболее близкими к заявляемому изобретению являются способ получения искусственного нефтеподобного вещества из растительного сырья и устройство для его осуществления, способ включает в себя проведение гидрогенизации сырья при температуре 450°С и давлении 150 ат химически активными парогазообразными продуктами его пиролиза. Пиролизу подвергают торфяную шихту, которую готовят из торфа путем сушки его до 15% влажности, измельчения и последующего калибрования на сите с диаметром отверстий 2 мм и смешивания с железным катализатором - измельченным железом - при соотношении компонентов, мас.%: торф 90, железо 10, со скоростью нагрева 6 град/мин до возникновения в автоклаве (пиролизаторе) температуры 450°С и давления 150 ат, а гидрогенизации подвергают предварительно нагретую до 43°С торфяную пасту, полученную путем смешивания измельченного торфа с керосином, мазутом и железным катализатором при соотношении компонентов, мас.%: торф 23,8, железный катализатор 4,8, керосин 4,8, мазут 23,8, с последующим нагревом со скоростью 6 град/мин до возникновения в автоклаве температуры 450°С и давления 150 ат с последующей вытяжкой гидрогенизата без принудительного охлаждения в течение 25-30 мин. Процесс получения искусственного нефтеподобного вещества повторяют неоднократно, при этом каждый последующий процесс осуществляют в присутствии остаточных парогазовых продуктов пиролиза и гидрогенизации предыдущего процесса, подачу которых производят при достижении ими температуры 150°С в предварительно нагретые в автоклавах до температуры 47°С торфяную шихту и торфяную пасту. Используют многоавтоклавный реактор, включающий, по крайней мере, три одинаковых пары автоклавов, каждая из которых содержит сопряженные между собой посредством запорного устройства пиролизатор и гидрогенизатор с индивидуальными системами нагрева, причем каждый пиролизатор и гицрогенизатор каждой предыдущей пары автоклавов связаны посредством запорных устройств связи. Все запорные устройства многоавтоклавного реактора имеют одинаковую конструкцию и выполнены в виде шаровых вентилей (Solar, gasification of carbonaceous material. Anolujek J.N., Romero N. "Sol. Therm. Cent. Receiver. Syst.: Proc. 3 INT workshop, June 23-27, 1986, vol.2". Berlin e.a. 1986, 967-974).

Недостатком такого способа и устройства являются большие энергозатраты и сложность конструкции.

Задачей предлагаемого изобретения "Способ и солнечная установка для получения искусственного жидкого топлива из углеродсодержащих материалов" является разработка способа получения искусственного жидкого топлива из углеродсодержащих материалов и сырья посредством пиролиза и фототермолиза, а также создание установки для его осуществления на основе концентраторов солнечного излучения с реактором-фототермолизатором, измельчителем, сушилкой и калибрователем для светотермической обработки с высокоэффективным использованием солнечной энергии, расширение сырьевой базы, повышение выхода искусственного жидкого топлива и снижение себестоимости продукции.

Техническим результатом предлагаемого изобретения является расширение сырьевой базы.

Технический результат предлагаемого изобретения достигается тем, что выбирают растительные отходы - древесную массу или сельскохозяйственные отходы растительного происхождения, например подсолнечную лузгу, солому, проводят очистку от механических примесей и загрязнений, измельчают в двухшнековом измельчителе до размера 1 мм, калибруют на сите с диаметром отверстий 1 мм. Полученную растительную массу сушат отдельно солнечным воздухонагревателем или дублером-электронагревателем при температуре 100÷120°С до влажности 10%. Высушенную растительную массу хранят в сухом теплом помещении с относительной влажностью до 70% из-за гигроскопичности сухой массы. Проводят пиролиз в автоклаве (или в пиролизаторе в виде цилиндрического сосуда из нержавеющей стали теплоизолированного, снабженного дозатором, электронагревателем, измерителями температуры и давления, а также запорными устройствами в виде шаровых вентилей для выгрузки парогазообразных смесей и жидко-твердых шламов для последующей обработки в конденсаторе) со скоростью 5 град./мин до возникновения в автоклаве температуры 450°С и давления 150 ат, выдерживают при этих условиях в течение 25÷30 мин, далее в течение 20 мин химически активные парогазовые продукты (CH4, C2H4, СnНm, СО, Н2, СО2 и др.), составляющие свыше 60% от массы исходного древесного сырья, направляют в конденсатор, охлаждают их до температуры 50°С, отделяют влагу, после чего газообразные продукты пиролиза подвергают светотермическому воздействию - фототермолизу (фотоактивации и фотодиссоциации) при температуре 240°С и атмосферном давлении в течение 20÷25 мин в реакторе-фототермолизаторе (в виде теплоизолированного сосуда со светопрозрачным окном из кварцевого стекла) концентратора солнечного излучения, фототермолизованные газовые смеси пропускают через шламовый реактор (реактор, заполненный парафиновым слоем на 1/3 его объема, в котором помещен катализатор Fe) с получением нефтеподобного жидкого топлива. Удельный выход топлива достигает 300±60 г/м зеркала парафина в течение 2 мин.

Для повышения степени конверсии газ рециркулируют 6÷8 раз в течение 30 мин. Образующиеся жидко-твердые шламы отправляют для обработки растительной массы. Процесс получения топлива повторяют непрерывными циклами. В пасмурные дни и при недостаточном солнечном излучении энергоснабжение установки производят от автономного источника или центральной сети. В случае электроснабжения реактор снабжен осветителем со спектром излучения, близким к солнечному (металлогалогенными лампами). Автоклав, конденсатор, реактор-фототермолизатор солнечного концентратора и шламовый реактор соединяются посредством запорных устройств в виде шаровых вентилей.

Заявленный в изобретении способ получения искусственного жидкого топлива из углеродсодержащих материалов осуществляют посредством использования в качестве углеродсодержащих материалов растительных отходов - древесной массы или сельскохозяйственных отходов растительного происхождения, например подсолнечной лузги, соломы, из которых после очистки от механических примесей и загрязнений готовят шихту путем измельчения до размеров 1 мм, сушат при температуре 100-120°С до влажности 10%, калибруют на размер 1 мм, обрабатывают шламом углистого вещества, нагревают (пиролизуют) древесную шихту со скоростью 5 град/мин в течение 90 мин до температуры 450°С и давления 150 ат и при этих условиях выдерживают в течение 25-30 мин, парогазообразную смесь пиролизных продуктов охлаждают до температуры 50°С и атмосферного давления, обезвоживают и сжижают. Пиролизные газообразные продукты подвергают светотермическому воздействию - фототермолизу (фотоактивации и фотодиссоциации) при температуре 200÷240°C и атмосферном давлении. После фототермолиза газообразные смеси, состоящие из химически активных продуктов - газов СН4, С2Н4, CnHm, CO, Н2, СО2 и др., пропускают через парафиновый слой с катализатором Fe при температуре 240°С и атмосферном давлении и получают жидкое топливо. Удельный выход топлива достигает 300±60 г/м2 зеркала парафина в течение 2 мин. Для повышения степени конверсии газ рециркулируют 6÷8 раз в течение 30 мин. Получаемый в технологическом процессе жидко-твердый шлам направляют для обработки растительной массы. Процесс получения топлива повторяют непрерывными циклами.

Заявленная в изобретении установка для осуществления способа получения искусственного жидкого топлива из углеродсодержащих материалов растительных отходов - древесной массы или сельскохозяйственных отходов растительного происхождения, например подсолнечной лузги, соломы, состоит из двухшнекового измельчителя, солнечного (электро) воздухонагревателя, автоклава (пиролизатора), конденсатора, реактора-фототермолизатора, концентратора солнечного излучения (искусственного излучателя - металло-галогенной лампы), шламового реактора с солнечным (электро) нагревом.

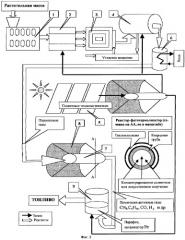

Заявленные способ и установка для получения жидкого топлива из углеродсодержащих материалов растительных отходов - древесной массы или сельскохозяйственных отходов растительного происхождения, например подсолнечной лузги, соломы, иллюстрируется чертежами, представленными на фиг.1 и 2. На фиг.1 - технологическая схема получения жидкого топлива из углеродсодержащих материалов - растительной массы, на фиг.2 - общий вид установки для получения жидкого топлива, включающей измельчитель двухшнековый 1, сушилку 2 с солнечным (электрическим) нагревателем 5, калиброватель 3, автоклав (пиролизатор) 4 с солнечным (электрическим) нагревателем 5, конденсатор 6, фототермический реактор 7 с концентратором солнечного излучения 8 (искусственным - металлогалогенными лампами) и шламовый реактор 9 с солнечным (электрическим) нагревателем 5 (дублирующие устройства на фиг.2 не показаны) в виде цилиндрического сосуда из нержавеющей стали, заполненного парафином на 0,3 его объема с катализатором Fe, сопряженные запорными устройствами (на фиг.2 не показаны) в виде шаровых вентилей.

Работает установка для получения жидкого топлива из углеродсодержащих материалов растительных отходов - древесной массы или сельскохозяйственных отходов растительного происхождения, например, подсолнечной лузги, соломы, следующим образом.

Из растительной массы после очистки от механических примесей и загрязнений готовят шихту путем измельчения до размеров 1 мм, сушат при температуре 1004-120°С до влажности 10% (на солнечном или электровоздухонагревателе), калибруют на ситах с диаметром отверстий 1 мм, заполняют автоклав древесной массой размером 1 мм, обработанной шламом углистого вещества, и включают нагрев (солнечный или электрический), нагревают древесную шихту со скоростью 5 град/мин в течение 90 мин до температуры 450°С и давления 150 ат и при этих условиях выдерживают в течение 25÷30 мин. Запорные устройства автоклава открывают и парогазообразная смесь, превышающая 60% от массы исходного сырья, поступает в конденсатор, где пиролизные парогазообразные продукты охлаждают до температуры 50°С и атмосферного давления, отделяют влагу и сжижают. Одновременно закрывают запорные устройства автоклава и открывают запорные устройства конденсатора и пиролизные газообразные продукты поступают в реактор-фототермолизатор концентратора солнечного излучения (реактор в виде теплоизолированного сосуда, снабженного окном из кварцевого стекла для концентрированного солнечного излучения, и датчиками температуры и давления). Газообразные продукты пиролиза подвергают светотермическому воздействию - фототермолизу (фотоактивации и фотодиссоциации) концентрированными солнечными лучами (8÷10-кратной концентрации при суммарной солнечной радиации 600÷800 Вт/м2) или искусственным излучением со спектром, близким к солнечному (например, металлогалогенных ламп), через окно реактора-фототермолизатора при температуре 200-240°С и атмосферном давлении, после чего запорные устройства реактора-фототермолизатора закрывают, открывают запорные устройства шламового реактора и после фототермолиза газообразные смеси поступают в шламовый реактор (реактор в виде сосуда, заполненного парафином на 1/3 его объема, в котором помещен катализатор Fe), где при температуре 240°С и атмосферном давлении химически активные фототермолизованные продукты, состоящие из газов CH4, C2H4, СnНm, СО, Н2, СО2 и др., пропускают через слой парафина с катализатором Fe и получают жидкое топливо. Удельный выход топлива достигает 300±60 г/м2 зеркала парафина в течение 2 мин. Для повышения степени конверсии газ рециркулируют 6÷8 раз. Образующиеся в технологическом процессе жидко-твердые шламы отправляют для обработки растительной массы. Процесс получения топлива повторяют непрерывными циклами. Запорные устройства в конце цикла получения топлива закрывают в автоклаве, конденсаторе, реакторе-фототермолизаторе и шламовом реакторе. Для работы в пасмурные дни и ночью автоклав снабжен электротеплонагревателем, солнечный воздухонагреватель - электровоздухонагревателем, реактор-фототермолизатор - устройством искусственного солнца (металлогалогенными лампами), шламовый реактор - электротеплонагревателем.

1. Способ получения искусственного жидкого топлива из углеродсодержащих материалов посредством использования в качестве углеродсодержащих материалов растительных отходов - древесной массы или сельскохозяйственных отходов растительного происхождения, например подсолнечной лузги, соломы и других, состоящий в том, что древесную массу очищают от механических примесей и загрязнений, готовят шихту путем измельчения, сушки при температуре 100-120°С до влажности 10%, калибровки на размер 1 мм, подвергают пиролизу, отличающийся тем, что после калибровки шихту обрабатывают шламом углистого вещества, нагревают (пиролизуют) шихту со скоростью 5 град/мин в течение 90 мин до температуры 450°С и давления 150 ат и при этих условиях выдерживают в течение 25÷30 мин, парогазообразную смесь пиролизных продуктов охлаждают до температуры 50°С и атмосферного давления, обезвоживают и сжижают, газообразные пиролизные продукты подвергают светотермическому воздействию - фототермолизу (фотоактивации и фотодиссоциации) при температуре 200÷240°С и атмосферном давлении, фототермолизованные газообразные смеси, состоящие из химически активных продуктов - газов CH4, С2Н4, СnНm, СО, Н2, СО2 и др., пропускают через парафиновый слой с катализатором Fe при температуре 240°С и атмосферном давлении и получают жидкое топливо, а образующийся в технологическом процессе жидко-твердый шлам направляют для обработки растительной массы, процесс пиролиза и фототермолиза получения жидкого топлива и жидко-твердого шлама повторяют циклично непрерывно.

2. Солнечная установка для получения искусственного жидкого топлива из углеродсодержащих материалов - растительных отходов древесной массы или сельскохозяйственных отходов растительного происхождения, например подсолнечной лузги, соломы и других, включающая измельчитель, сушилку, калиброватель, пиролизатор, конденсатор, запорные устройства, отличающаяся тем, что она содержит реактор-фототермолизатор в виде теплоизолированного сосуда со светопрозрачным окном, концентратор солнечного излучения, искусственный светоизлучатель, шламовый реактор с парафиновым слоем на 0,3 его объема и катализатором Fe, солнечные нагреватели.

3. Солнечная установка по п.2, отличающаяся тем, что реактор-фототермолизатор выполнен в виде цилиндрического сосуда из кварцевого стекла, концентратор солнечного излучения выполнен в виде параболоцилиндра, а искусственный излучатель выполнен из металлогалогенных ламп.