Способ получения нити из гетероциклического ароматического полиамида

Иллюстрации

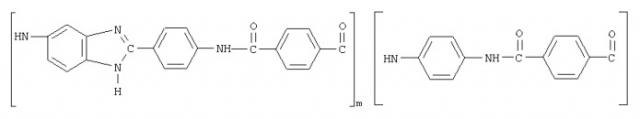

Показать всеИзобретение относится к технологии получения термостойкой нити и может быть использовано в производстве специальных материалов для бронежилетов, емкостей для высоких давлений, самолетостроении. Способ получения нити из гетероциклического ароматического полиамида включает низкотемпературную поликонденсацию смеси 25-70 мол.% диамина формулы:

где X: NH, S, О, N(CH3), N(C2H5); Z: N, С, с 30-75 мол.% п-фенилендиамина с хлорангидридом ароматической дикарбоновой кислоты в эквимолярном соотношении в среде органического растворителя в присутствии хлорида лития или кальция, формование полученного раствора в водно-диметилацетамидную осадительную ванну. Нить промывают, сушат, термообрабатывают при 340-360°С 10-30 мин. Затем проводят термическую вытяжку при 230-270°С и времени нагрева 1-3 сек. Нить обладает высокими прочностными и эксплуатационными свойствами. 1 табл.

Реферат

Изобретение относится к технологии получения термостойкой высокопрочной нити из гетероциклических ароматических полиамидов, получаемых методом низкотемпературной поликонденсации ароматических диаминов с дихлорангидридами ароматических двухосновных кислот в среде апротонных амидных растворителей в присутствии хлористого лития или кальция.

Высокопрочные высокомодульные нити, полученные из таких полиамидов, находят широкое применение при производстве конструкционных материалов в самолетостроении, специальных материалов для фильтрации горячих жидкостей и газов, бронежилетов, крупногабаритных деталей летательных аппаратов, емкостей для высоких давлений, деталей для высокоскоростных центрифуг, канатов для глубоководных работ, подъема глубоководных аппаратов или затонувших судов и т.д.

Известны ароматические полиамидные волокна (нити) из гетероциклического ароматического полиамида, получаемого путем низкотемпературной поликонденсации на основе диаминов 5(6)-амино-2-парааминофенилбензимидазола, 2-хлор-парафенилендиамина и терефталоилхлорида. По этому способу указанные диамины в расчетных количествах растворяют под азотом в безводном диметилацетамиде, содержащем хлористый литий. После растворения диаминов раствор охлаждают до 8°С и при постоянном перемешивании добавляют терефталоилхлорид в течение 50 минут. Вязкость раствора при этом постепенно увеличивается и составляет в конце перемешивания 520 П.

Вязкий раствор сополиамида дополнительно перемешивают в течение 1,5 ч при 22-25°С. Раствор содержит 4,5% сополиамида, 2,8 LiCl, 1,0% связанного хлористого водорода (HCl). Раствор сополиамида отфильтровывают, дегазируют и из него формуют волокна (нити) по мокрому способу. Формование осуществляют через фильеру с 60 отверстиями диаметром 0,1 мм каждое в горизонтальную коагуляционную ванну, состоящую из 55%-ного раствора диметилацетамида в воде, при температуре 20°С со скоростью 13 м/мин, с отрицательной фильерной вытяжкой. Полученные волокна (нити) промывали, сушили при 123°С и затем термообрабатывали при 320°С в течение 30 минут. После дополнительного термовытягивания на воздухе при 370°С волокно (нить) имело следующие показатели: относительная разрывная нагрузка комплексной нити - 230 гс/текс, начальный модуль упругости - 13500 кг/мм2, разрушающее напряжение в микропластике - 470 кг/мм2 [пат. №2017866, БИ №15, 1994).

Недостаток этого способа заключается в том, что при дополнительной термической вытяжке на воздухе при температуре 370°С и выше возникает термоокислительная деструкция полимера, в результате чего происходит заметное падение прочности и, как следствие этого, падает разрушающее напряжение элементарной нити при растяжении микропластика, что ограничивает, а в некоторых случаях исключает возможность применения в изделиях специального назначения.

Прототип - способ получения волокнообразующего полиамида низкотемпературной поликонденсацией диамина формулы:

где X: NH, S, О, N(CH3), N(C2H5); Z: N, С,

и хлорангидрида ароматической дикарбоновой кислоты в среде органического растворителя в присутствии хлористого лития или кальция. Указанный способ предусматривает получение волокна (нити) из волокнообразующего полиамида (что отражено в примерах текста), формованием раствора полимера в водно-диметилацетамидную осадительную ванну, ориентационную вытяжку, отмывку, сушку волокна (нити) и последующую термообработку при температурах от 340 до 360°С в течение 10-30 мин (а.с. №646605, БИ №3, 2003).

Однако этот способ не позволяет получить волокно (нить) с высоким разрушающим напряжением при растяжении в микропластике и начальным модулем выше 8700 кгс/мм2.

Задачей, на решение которой направлено заявленное изобретение, является расширение функциональных и эксплуатационных возможностей нити за счет увеличения ее прочностных характеристик.

Комплекс эксплуатационных, в особенности, прочностных свойств нитей закладывается в процессе их ориентирования. Именно на этой стадии формируется анизотропная структура нити, которая и определяет последующие свойства полимерного материала. Максимальный эффект упрочнения нити может быть достигнут при их максимальном вытягивании. Процессы вытягивания различных химических нитей весьма разнообразны и в каждом отдельном случае отражают специфические особенности полимера.

В заявленном способе оптимальным диапазоном температур при термовытяжке на воздухе является 230-270°С, при котором достигается максимальная прочность нити и, как следствие этого, высокие показатели разрушающего напряжения в микропластике. Необходимый технический результат достигается снижением термоокислительной деструкции нити при проведении дополнительной термической вытяжки при температуре ниже температуры термообработки.

Поставленная цель достигается тем, что по способу получения нити из гетероциклического ароматического полиамида, включающему низкотемпературную поликонденсацию смеси 25-70 мол.% диамина формулы:

где X: NH, S, О, N(CH3), N(C2H5); Z: N, С,

с 30-75 мол.% п-фенилендиамина в среде органического растворителя в присутствии хлорида лития или кальция с эквимолярным количеством хлорангидрида ароматической дикарбоновой кислоты, формованием полученного раствора полимера в водно-диметилацетамидную осадительную ванну, промывку, сушку и термообработку нити при 340-360°С в течение 10-30 мин, согласно изобретению дополнительную термическую вытяжку нити проводят при температуре 230-270°С в течение 1-3 сек на 1-1,5%.

Способ включает синтез ароматического сополиамидобензимидазола на основе 5(6)-амино-2-пара-аминофенилбензимидазола, парафенилендиамина терефталоилхлорида

и реализуется следующим образом.

В реактор с мешалкой загружают безводный диметилацетамид, содержащий для повышения растворяющей способности хлористый литий и 5(6)-амино-2-пара-аминофенилбензимидазол, перемешивают в течение 30 мин, затем добавляют парафенилендиамин и перемешивают еще 10 мин. После растворения диаминов содержимое реактора охлаждают до 15-20°С, далее добавляют 80, 90 или 92% от эквимолярного соотношения терефталоилхлорида, перемешивают в течение 30 мин и далее оставшееся количество терефталоилхлорида постепенно при охлаждении добавляют до получения прядильного раствора полимера с вязкостью 400-450 сек.

Реакцию поликонденсации проводят таким образом, что по окончании ее поликонденсат содержит от 3,5 до 5,0% полимера, содержание гидрохлорида 0,9%.

Поликонденсационный раствор после трехкратной фильтрации и деаэрации используют для мокрого формования нитей через фильеру 330 отверстий диаметром 0,1 мм в осадительную ванну, содержащую 48-55%-ный раствор диметилацетамида в воде, при температуре 25-30°С и показателем рН 4-5 со скоростью приема 12-15 м/мин, фильерная вытяжка составляет от -40 до -60%, а ориентационная вытяжка, проводимая в "шубе" осадительной ванны, от 95 до 130%.

После промывки от растворителя, соли и гидрохлорида, сушки нить термообрабатывают.

Термообработку проводят под вакуумом для предотвращения процессов термоокислительной деструкции и для удаления остатков растворителя, влаги, гидрохлорида при температуре 340-360°С в течение 10-30 минут.

Далее для дальнейшего повышения модуля проводят дополнительную термическую вытяжку при температуре 230-270°С в течение 1-3 сек нагрева нити и скорости выпуска 20 м/мин, при этом разрушающее напряжение в микропластике достигает величины 580-600 кг/мм2, что значительно превышает показатель прочности нити в микропластике в приведенных выше аналогах.

При температуре ниже 230°С процесс термовытягивания не стабилен, наблюдаются частые обрывы вследствие того, что процесс идет ниже температуры стеклования.

При увеличении температуры термической вытяжки выше 270°С происходит падение прочности нити и наблюдается резкое падение разрушающего напряжения в микропластике.

При времени нагрева ниже 1 сек нить не достигает температуры 230°С. При времени нагрева больше 3 сек нить теряет прочностные свойства.

При термовытяжке нити линейной плотности более 100 текс или увеличении скорости выпуска ее необходимо скорректировать время пребывания нити в обогреваемой камере, чтобы достичь заданную температуру нити.

Способ иллюстрируется следующими примерами и данными, приведенными в табл.1.

Пример 1. В реактор с мешалкой загружают 16,0 л диметилацетамида с влажностью 0,034%, содержащего 2,8 мас.% хлористого лития, 349,6 (70 мол.%) 5(6)-амино-2-пара-аминофенилбензимидазола,

перемешивают в течение 30 мин со скоростью вращения мешалки 140 об/мин, затем добавляют 72 г (30 мол.%) парафенилендиамина,

перемешивают еще 10 мин. После растворения диаминов содержимое реактора охлаждают до 15-20°С, далее добавляют вначале 80% от эквимолярного соотношения терефталоилхлорида 361 г,

перемешивают в течение 30 мин и далее оставшиеся 20% терефталоилхлорида постепенно при охлаждении добавляют до получения прядильного раствора полимера с вязкостью 400-450 сек.

Поликонденсационный раствор после фильтрации и обезвоздушивания используют для мокрого формования нитей в водно-диметилацетамидную ванну, содержащую 48-52% диметилацетамида и 2% хлорида лития, при температуре 20-30°С, с фильерной вытяжкой минус 40-55%, ориентационной вытяжкой от 100 до 130%.

После промывки от растворителя, соли и гидрохлорида, сушки нить термообрабатывают при температуре 350°С в течение 10 мин, затем дополнительно вытягивают на 1% при температуре 230°С, ниже температуры термообработки.

Готовая нить 100 текс имела прочность 250 гс/текс, начальный модуль 14500 кг/мм2, разрушающее напряжение в микропластике 580-600 кгс/мм2. Нить высокопрочная.

Пример 2. 349,6 г (70 мол.%) 5(6)амино-2-парааминофенилбензимидазола и 72 г (30 мол.%) парафенилендиамана растворяют в 16 л диметилацетамида, содержащего 2,8 мас.% хлористого лития.

После растворения диаминов добавляют в начале 90% от эквимолярного соотношения терефталоилхлорида, перемешивают в течение 30 мин и постепенно добавляют оставшиеся 10% терефталоилхлорида. Из полученного прядильного раствора полимера формуют нить.

Отмытую и высушенную нить термообрабатывают при температуре 360°С в течение 10 мин, дополнительно вытягивают на 1,1% при температуре 250°С, ниже температуры термообработки.

Готовая нить 100 текс имела прочность 270 гс/текс, начальный модуль 15200 кг/мм2, разрушающее напряжение 560 кгс/мм2. Нить высокопрочная.

Пример 3. Получение полимера и формование нити проводят аналогично примеру 1.

Термообработку отмытой и высушенной нити проводят при температуре 340°С в течение 20 мин, дополнительную термовытяжку на 1% - при температуре 230°С.

Готовая нить 100 текс имела прочность 265 гс/текс, начальный модуль 14000 кг/мм2, разрушающее напряжение 570 кгс/мм2. Нить высокопрочная.

Пример 4. 330 г (65 мол.%) 5(6)амино-2-парааминофенилбензимидазола и 86 г (35 мол.%) парафенилендиамина растворяют в 16 л диметилацетамида, содержащего 3,0 мас.% хлористого лития.

После растворения диаминов добавляют в начале 92% от эквимолярного соотношения терефталоилхлорида, перемешивают в течение 30 мин и постепенно при охлаждении добавляют оставшиеся 8% терефталоилхлорида. Из полученного прядильного раствора полимера с концентрацией 4,35% и вязкостью 500 сек. формуют нить в осадительную ванну, содержащую 52% диметилацетамида и 48% воды, при температуре 23°С. Ориентационная вытяжка при этом составляла 102%.

Отмытую и высушенную нить термообрабатывают при температуре 350°С в течение 30 мин на жесткой паковке, дополнительно вытягивают на 1,5% при температуре 270°С, ниже температуры термообработки.

Готовая нить 100 текс имела прочность 250 гс/текс, начальный модуль 15660 кг/мм2, разрушающее напряжение при растяжении 540 кгс/мм2. Нить высокопрочная.

Пример 5. 368 г (75 мол.%) 5(6)амино-2-парааминофенилбензимидазола и 59 г (25 мол.%) парафенилендиамана растворяют в 16 л диметилацетамида с влажностью 0,036%, содержащего 2,8 мас.% хлористого лития.

После растворения диаминов добавляют при охлаждении до температуры 10-12°С постепенно 444 г (100 мол.%) терефталоилхлорида, перемешивают в течение 30 мин. Полученный прядильный раствор с концентрацией полимера 4,2% формуют в осадительную ванну при температуре 25°С.

Свежесформованную нить отмывают, высушивают и подвергают термообработке при температуре 350°С в течение 10 мин. Далее вытягивают на 1,3% при температуре 270°С и времени нагрева 1 сек.

Готовая нить 100 текс имела прочность 250 гс/текс, начальный модуль 14500 кг/мм2, разрушающее напряжение при растяжении в микропластике 520 кгс/мм2.

Пример 6. Получение полимера и формование нити проводят аналогично примеру 1. В реактор с мешалкой загружают 314 г (70 мол.%) 5(6)амино-2-парааминофенилбензимидазола и 66,2 г (30 мол.%) парафенилендиамина в 16 л осушенного диметилацетамида, содержащего 2,8 мас.% хлористого лития. В раствор при охлаждении постепенно добавляют 422,9 г(100 мол.%) дихлорангидрида терефталевой кислоты.

Из полученного прядильного раствора формуют нить в водно-диметилацетамидную ванну. Далее нить отмывают, сушат и подвергают термообработке при 350°С в течение 30 мин, затем дополнительно термовытягивают на 1% при температуре 270°С и времени нагрева 3 сек.

Готовая нить 100 текс имела прочность 260 гс/текс, начальный модуль 14700 кг/мм2, разрушающее напряжение при растяжении в микропластике 535 кгс/мм2. Нить высокопрочная.

Пример 7. (Сравнительный). Синтез полимера и формование нити проводят согласно примеру 1, за исключением того, что термовытяжку проводят при температуре выше температуры термообработки при 400°С.

Готовая нить 100 текс имела прочность 230 гс/текс, начальный модуль 15000 кг/мм2, разрушающее напряжение при растяжении в микропластике 390 кгс/мм2. Нить по прототипу в микропластике по прочности значительно уступает заявленной нити.

Изобретение найдет применение при изготовлении изделий в органопластах и в самолетостроении.

| Таблица 1. | |||||

| Пример | Режим термообработки | Температура термовытяжки, °С | |||

| Температура, °С | Время, мин. | 230 | 270 | 390 | |

| Разрушающее напряжение в микропластике кгс/мм2 | |||||

| 1 | 350 | 10 | 594 | 540 | 400 |

| 2 | 360 | 10 | 568 | 560 | 410 |

| 3 | 340 | 20 | 570 | 534 | 318 |

| 4 | 350 | 30 | 560 | 540 | 470 |

| 5 | 350 | 10 | 550 | 520 | 100 |

| 6 | 350 | 30 | 560 | 535 | 476 |

| Прототип х | 380 | 20 | 520 | 400 | 390 |

| X - данные по прототипу проверены в производственных условиях ОАО НПК "Химволокно" |

Способ получения нити из гетероциклического ароматического полиамида, включающий низкотемпературную поликонденсацию смеси 25-70 мол.% диамина формулы

где X - NH, S, О, N(CH3), N(C2H5); Z: N, С,

с 30-75 мол.% п-фенилендиамина в среде органического растворителя в присутствии хлорида лития или кальция, с эквимолярным количеством хлорангидрида ароматической дикарбоновой кислоты, формование полученного раствора полимера в водно-диметилацетамидную осадительную ванну, промывку, сушку и термообработку нити при температуре 340-360°С в течение 10-30 мин, отличающийся тем, что полученную нить дополнительно подвергают термической вытяжке при 230-270°С в течение 1-3 сек на 1-1,5%.