Рабочий орган и способ формирования профилированного котлована

Иллюстрации

Показать всеИзобретение относится к области строительства и может быть использовано для формирования котлованов под возведение фундаментов на слабых и осадочных грунтах, может быть использовано для формирования котлованов в условиях тесной городской застройки. Рабочий орган для формирования профилированного котлована включает установленные коаксиально рабочие оболочки, имеющие внутри по нижнему краю опорные элементы. Новым является то, что орган снабжен оголовком, установленным над верхними частями рабочих оболочек, направляющей оболочкой, установленной коаксиально внутри рабочих оболочек и имеющей в нижней части пяту заданного профиля, и пятами, укрепленными на опорных элементах рабочих оболочек, при этом пяты рабочих оболочек выполнены толщиной, равной расстоянию между оболочкой, которой принадлежит пята, и соседней внутренней оболочкой, и профилем, единым с профилем пяты направляющей оболочки. Новым в способе формирования котлована является то, что погружение проводят статическим задавливанием в поверхность грунта сначала направляющей оболочки, а затем коаксиально ей рабочих оболочек, при этом количество, размер и форму оболочек рабочего органа определяют заданными геометрическими параметрами котлована и характеристиками грунта. Технический результат изобретения состоит в снижении трудоемкости, себестоимости формирования профилированных котлованов, а также в снижении динамического воздействия на близрасположенные здания и сооружения при формировании профилированных котлованов. 2 н. и 7 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области строительства и может быть использовано для формирования котлованов, устраиваемых без выемки грунта, с уплотненными стенками, под возведение фундаментов для промышленных и гражданских зданий и сооружений на слабых и осадочных грунтах, и может найти применение для формирования котлованов в условиях тесной городской застройки, в стесненных условиях строительной площадки и прочее.

Известен рабочий орган для вытрамбовывания котлованов, состоящий из полой направляющей, в нижней части которой расположена коническая пята, и трамбовки, размещенной концентрично относительно направляющей [Авторское свидетельство SU №1756458, кл. E 02 D 3/046, опубл. 1992 г.].

Направляющая соединена посредством подвески со стрелой базовой машины. Направляющая выполнена с оппозитно расположенными продольными пазами с смонтированным в ее полости полиспастом ее подъема, связанным с канатным приводом. Подвеска снабжена расположенной в пазах направляющей опорной осью, на которой закреплены неподвижные блоки полиспаста подъема направляющей. Пята выполнена с диаметром основания конуса, не превышающим диаметр отверстия трамбовки.

Способ формирования профилированного котлована при помощи вышеуказанного рабочего органа состоит в следующем.

Для вытрамбовывания котлована устройство устанавливается острием перемещающей пяты на центр будущего котлована. При помощи привода разгружаются канаты полиспаста подъема направляющей и все усилия от массы навесного оборудования передаются на статическое задавливание направляющей через передающую пяту на поверхность грунта. Затем при помощи полиспаста подъема трамбовки и привода производится подъем на необходимую высоту трамбовки. При этом в связи с возможностью вертикального перемещения и расположением неподвижных блоков послиспаста подъема трамбовки на верхней части направляющей последняя продолжает задавливаться в грунт, а базовая машина нагружается только усилием в тяговом канате привода, равном массе трамбовки.

На определенной высоте трамбовка освобождается и осуществляется процесс вытрамбовывания котлована. Для получения котлована необходимых размеров процесс формирования котлована повторяется: подъем трамбовки, задавливание направляющей и сброс трамбовки.

Известные рабочий орган и способ формирования профилированного котлована позволяют снизить энергоемкость.

Однако они обладают следующими недостатками.

Рабочий орган обладает большими размерами и требует тяжелой техники и мощных грузоподъемных механизмов.

Из-за скапливания остатков грунта в пространстве между направляющей и трамбовкой существует возможность заклинивания трамбовки при ее передвижении по направляющей.

Формирование котлована связано с многократным подниманием и сбрасыванием трамбовки, что требует больших энергозатрат.

Так же при вытрамбовывании возникают динамические нагрузки, действующие на грунтовое основание, которые не благоприятно сказываются на техническом состоянии расположенных в близи зданий и сооружений.

Известен рабочий орган для формирования котлована, состоящий из трубчатых секций, установленных коаксиально, и инвентарных сердечников с наголовниками [Авторское свидетельство US №815129, кл. E 02 D 7/00, опубл. 1981 г.].

Способ формирования профилированного котлована при помощи вышеуказанного рабочего органа состоит в последовательном погружении трубчатых секций с помощью инвентарных сердечников и последующем их бетонировании.

В полость первой наружной секции устанавливают инвентарный сердечник с наголовником, под которым расположена пробка из противофильтрационного материала. Сваебойным агрегатом погружают первую секцию до проектной отметки и затем извлекают инвентарный сердечник, при этом пробка расположена под торцом секции. В полость первой наружной секции устанавливают вторую внутреннею секцию меньшего диаметра, в которую помещают инвентарный сердечник меньшего диаметра, и также погружают эту секцию до проектной отметки. При погружении часть пробки вдавливается в полость внутренней второй секции до упора наконечником инвентарного сердечника. Аналогично выполняются операции по погружению последующих внутренних секций.

Недостаток известного рабочего органа и способа формирования котлована заключается в том, что секции погружают сваебойным агрегатом, при этом возникают сейсмические колебания грунтового основания, которые не благоприятно сказываются на техническом состоянии расположенных вблизи зданий и сооружений. Инвентарный сердечник со специальным наконечником должен выполняться для каждой секции свой. Трубчатые секции не имеют заострения, не разборные, что усложняет процесс их погружения и увеличивает трудоемкость проводимых работ.

Способ не предусматривает возможности многократного извлечения и погружения секций. Велика возможность застревания устраиваемой пробки из противофильтрационного материала внутри оболочки в момент погружения следующей оболочки меньшего диаметра.

Наиболее близким к предлагаемому техническому решению является рабочий орган для формирования профилированного котлована, включающий установленные коаксиально рабочие оболочки, имеющие внутри по нижнему краю опорные элементы [Авторское свидетельство US 1046463, кл. Е 21 В 7/24, опубл. 1983 г.].

Устройство для вытрамбовывания котлованов содержит базовую машину с направляющей штангой и трамбовку, установленную на направляющей штанге, с возможностью перемещения в вертикальной плоскости и взаимодействия с рабочими оболочками. Форма рабочих оболочек соответствует форме трамбовки. Рабочая оболочка в вертикальном разрезе имеет форму перевернутого усеченного конуса, а в плане она может быть круглой, квадратной, прямоугольной и т.д.

Известный рабочий орган состоит, по меньшей мере, из двух вложенных один в другой и не имеющих дна рабочих оболочек, снабженных по верхнему и нижнему контурам опорными элементами, причем опорный элемент верхнего контура каждой рабочей оболочки размещен снаружи, а нижнего - внутри, при этом трамбовка выполнена ступенчатой с числом ступеней, равным числу рабочих оболочек.

Наиболее близким техническим решением к предложенному является способ формирования профилированного котлована путем последовательного погружения оболочек рабочего органа в грунт в порядке увеличения их размера, начиная с меньшего, с одновременным уплотнением грунта и извлечение рабочего органа из сформированного котлована [Авторское свидетельство US 1046463, кл. Е 21 В 7/24, опубл. 1983 г.].

Способ формирования профилированного котлована осуществляют следующим образом.

Сначала устанавливают одну в другую рабочие оболочки и приступают к вытрамбовыванию котлована. После погружения в грунт первой рабочей оболочки ее верхний опорный элемент упирается в нижний опорный элемент очередной оболочки и после этого уже обе оболочки погружаются одновременно. Затем точно также подключается следующая рабочая оболочка и т.д.

Недостаток известных рабочего органа и способа формирования профилированного котлована заключается в невозможности достижения максимальных размеров зон уплотненного грунта потому, что при извлечении трамбовки рабочие оболочки не обладают требуемой жесткостью и способствуют процессу упругой разгрузки грунта. Формирование котлована связано с многократным поднятием и сбрасыванием трамбовки, что требует больших энергозатрат. Так же при вытрамбовывании возникают динамические нагрузки, действующие на грунтовое основание, которые не благоприятно сказываются на техническом состоянии расположенных вблизи зданий и сооружений.

Задачей настоящего изобретения является снижение трудоемкости и себестоимости формирования профилированных котлованов.

Кроме того, изобретение направлено на снижение динамического воздействия на близрасположенные здания и сооружения при формировании профилированных котлованов.

Поставленная задача решается тем, что рабочий орган для формирования профилированного котлована, включающий установленные коаксиально рабочие оболочки, имеющие внутри по нижнему краю опорные элементы, снабжен оголовком, установленным над верхними частями рабочих оболочек, направляющей оболочкой, установленной коаксиально внутри рабочих оболочек и имеющей в нижней части пяту заданного профиля, и пятами, укрепленными на опорных элементах рабочих оболочек, при этом пяты рабочих оболочек выполнены толщиной, равной расстоянию между оболочкой, которой принадлежит пята, и соседней внутренней оболочкой и профилем, единым с профилем направляющей оболочки.

Целесообразно оголовок выполнить в виде перевернутого стакана.

Предпочтительно, чтобы рабочий орган имел n рабочих оболочек, а оголовок при этом был снабжен n цилиндрами, укрепленными на дне стакана коаксиально внешней его стенке, а размеры в плане оголовка и его цилиндров соответствовали бы размерам в плане направляющей и рабочим оболочкам.

Целесообразно для формирования глубоких котлованов каждую оболочку рабочего органа снабдить m дополнительными оболочками, установленными соосно между оболочкой и оголовком, и m+1 соединительными кольцами, скрепляющими вышеназванные детали между собой.

Предпочтительно оголовок, дополнительные оболочки, оболочки и пяты выполнить из двух вертикальных половин, соединенных между собой с одной стороны шарнирами, а с другой стороны защелками.

Предпочтительно пяты направляющей и рабочих оболочек выполнить с профилем конуса, или полусферы, или усеченного конуса, или конуса двойной кривизны.

Целесообразно пяту направляющей оболочки выполнить в вертикальном разрезе в форме конуса, а каждую пяту рабочих оболочек выполнить с внешней стороны в вертикальном разрезе в виде усеченного конуса с углом, равным углу конуса пяты направляющей оболочки.

Поставленная задача решается тем, что в способе формирования профилированного котлована путем последовательного погружения оболочек рабочего органа в грунт в порядке увеличения их размера, начиная с меньшего, с одновременным уплотнением грунта и извлечение рабочего органа из сформированного котлована, в качестве рабочего органа используют орган, выполненный по п.п.1-7, а погружение проводят статическим задавливанием в поверхность грунта сначала направляющей оболочки, а затем коаксиально ей рабочих оболочек, при этом количество, размер и форму оболочек рабочего органа определяют заданными геометрическими параметрами котлована и характеристиками грунта.

Предпочтительно для получения упрочненного грунта переменного по глубине и площади многократно извлекать и погружать направляющую и рабочие оболочки, при этом перед каждым повторным погружением в образовавшуюся полость внедрять расчетное количество армирующего материала или пластифицирующей массы.

Предложенная конструкция рабочего органа в виде сборных цилиндрически оболочек разделяет общее усилие, необходимое для выдавливания котлована, на отдельные ступени, что позволяет обходиться средствами малой механизации.

К тому же возможность выборочного извлечения оболочек из погруженного положения дает множество вариантов формирования произвольных по своим геометрическим характеристикам зон уплотненного грунта вокруг котлована.

С помощью предлагаемого способа формирования котлована, возможно, получить различной формы котлованы с уплотненными и/или упрочненными стенками. Также возможно сформировать уширенную пяту в нижней части котлована из более прочного материала, чем окружающее грунтовое основание.

В способе формирования котлованов целесообразно во время формирования зон уплотненного и/или упрочненного грунта добавлять противофильтрационную смесь для предотвращения заполнения сформированного котлована грунтовой водой.

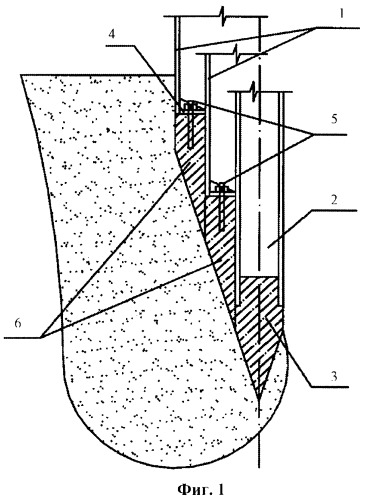

На фиг.1 - общий вид рабочего органа в процессе формирования котлована.

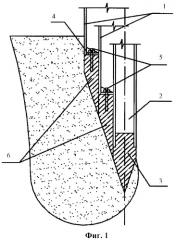

На фиг.2 - аксонометрия одной из рабочих оболочек в сборе.

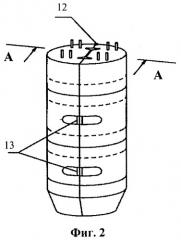

На фиг.3 - разрез А-А фиг.2.

На фиг.4 - вид оголовка рабочего органа для одной рабочей оболочки.

На фиг.5 - вид оголовка рабочего органа, имеющего n рабочих оболочек.

Рабочий орган для формирования профилированного котлована состоит из установленных коаксиально рабочих оболочек 1, направляющей оболочки 2, установленной коаксиально внутри рабочих оболочек 1 и имеющей в нижней части пяту 3 заданного профиля (конуса, или полусферы, или усеченного конуса, или конуса двойной кривизны).

Рабочие оболочки выполнены с расположенными внутри по нижнему краю опорными элементами 4, к которым при помощи анкерных болтов 5 с гайками могут крепиться пяты 6. Последние выполнены толщиной, равной расстоянию между оболочкой 1, которой принадлежит пята 6, и соседней внутренней оболочкой 1, и профилем, единым с профилем пяты 3 направляющей оболочки 2.

Пяты 3 и 6 могут не укрепляться на направляющей оболочке 3 и рабочих оболочках 1 соответственно, если для формирования котлована необходимо укрепление дна, т.е. оставить пяты в котловане.

Рабочий орган снабжен оголовком 7, установленным над верхними частями рабочих оболочек 1. Оголовок 7 выполнен в виде перевернутого стакана (фиг.4). При наличии в рабочем органе n рабочих оболочек 1, оголовок 7 снабжен n коаксиальными цилиндрами 8, укрепленными на дне стакана (фиг.5). Размеры в плане внешней стенки оголовка 7 и его цилиндров 8 соответствуют размерам в плане направляющей 2 и рабочим оболочкам 1. Для крепления оголовка 7 к силовому агрегату внешняя его сторона снабжена крепежными элементами 9.

Для формирования глубоких котлованов рабочий орган может быть снабжен m дополнительными оболочками 10, установленными соосно между оголовком 7 и оболочками 1-2.

Оголовок 7, дополнительные оболочки 10 и оболочки 1-2 соединяются с помощью внутренних соединительных колец 11 (крепление колец к стенкам оболочек на чертежах не показано). Крепление может быть осуществлено защелками, болтами, сваркой, резьбовым соединением и т.д.

Соединительные кольца позволяют получить путем стыковки оболочек неограниченную длину рабочего органа.

Кроме того, дают возможность объединить работы по сборке оболочки (крепление пяты) и ее монтажу на направляющую оболочку в одну операцию.

А также нет необходимости в применении большегабаритных грузоподъемных механизмов для монтажа и сборки оболочек.

Оголовок 7, дополнительные оболочки 10, оболочки 1-2 и пяты 6 рабочих оболочек 2 выполнены из двух вертикальных половин, соединенных между собой с одной стороны шарнирами 12, а с другой стороны защелками 13.

Предлагаемое изобретение для формирования котлованов под возведение фундаментов на слабых и осадочных грунтах работает следующим образом.

Перед началом работ предварительно задают геометрические параметры и места расположения котлованов в плане строительной площадки и определяют последовательность формирования котлованов на площадке. Задают требуемые основные геометрические параметры зон упрочненного грунта вдоль стенок котлована, определяющие количественные и качественные характеристики основных операций по формированию котлована в грунте с уплотнением его стенок до требуемых физико-механических и геометрических параметров.

Силовой агрегат перемещают и устанавливают на рабочую позицию в том месте, где необходимо сформировать котлован.

Затем после сборки секции (пята 3 - направляющая оболочка 2 - оголовок 7), установки на нее силового агрегата и позиционирования приступают к погружению системы вдавливанием до проектной отметки в грунтовое основание строительной площадки. При необходимости формирования глубокого котлована между оголовком 7 и оболочкой 2 устанавливают соосно дополнительную оболочку 10 и продолжают процесс вдавливания. После погружения до проектной отметки секция фиксируется.

Коаксиально направляющей оболочке 2 монтируют вторую секцию (рабочая оболочка 1 - пята 6) самого маленького диаметра, затем ее погружают посредством силового агрегата на проектную глубину. Аналогично в порядке увеличения поперечных размеров рабочих оболочек 1 производят погружение расчетного количества оболочек.

Формирование котлована заключается в последовательном коаксиальном вдавливании рабочих оболочек 1 в грунтовое основание с возможностью их произвольного извлечения После завершения процедуры формирования профиля будущего котлована или во время этого возможно внедрение дополнительного армирующего материала или пластифицирующей массы путем извлечения нужной оболочки и внедрения определенной расчетом порции нужного материала в образовавшуюся нишу и последующего повторного погружения вынутой оболочки. Образование полости конечной формы в вертикальной плоскости достигается несколькими ступенями уплотнения грунта вдавливаемыми пятами 3 и 6 оболочек 2 и 1. На каждом этапе уплотнения по мере увеличения количества оболочек 1 на направляющей оболочке 2 поперечное сечение котлована будет изменяться.

Сформировать котлован данным способом можно с помощью средств малой механизации, так как общее усилие, необходимое для выдавливания котлована, можно разделить на произвольное количество отдельных ступеней путем варьирования размерами поперечного сечения оболочек 1, 2 и увеличения их количества согласно увеличению их поперечных размеров, начиная с самого меньшего.

Технологический цикл формирования котлована разбит на ступени:

- сборка оболочки;

- посекционное погружение;

- посекционное извлечение.

Погружение и извлечение оболочек производится одним силовым агрегатом по аналогии с работой при погружении и извлечении направляющей оболочки 2. Погружение и извлечение может многократно повторяться до достижения расчетных геометрических параметров котлована или расчетных физико-механических характеристик уплотняемого грунта.

Возможно изготовление пяты 3 и 6 оболочки на строительной площадке путем обкапывания (вручную) трубы нужного диаметра по наружному диаметру и последующей заливкой устроенной полости бетоном с устройством необходимого армирования.

Пример.

При строительстве стандартного 9 этажного дома с прямоугольным в плане фундаментом в г. Тюмень необходимо сформировать котлован с коническим дном, диаметром в верхней части 90см, и глубиной 2м. Приповерхностные слои грунтовой толщи строительной площадки представляют собой суглинки с объемным весом 18 кН/м3, углом внутреннего трения 22°, удельным сцеплением 0,036 МПа, модулем деформации Е=6 МПа.

После предварительных расчетов используют рабочий орган, состоящий из направляющей оболочки 2 (наружным диаметром 10 см) и 4 штук рабочих оболочек 1 толщиной стенки пяты 10 см соответственно внешними диаметрами 30, 50, 70, 90 см.

Пята 3 направляющей оболочки 2 выполнена в вертикальном разрезе в форме конуса (с углом 45°), а каждая пята 6 рабочих оболочек 1 выполнена с внешней стороны в вертикальном разрезе в виде усеченного конуса с углом, равным углу конуса пяты направляющей оболочки (фиг.1).

После сборки секции (пята 3 - направляющая оболочка 2 - оголовок 7), установки на нее силового агрегата и позиционирования приступают к погружению системы вдавливанием до проектной отметки в грунтовое основание строительной площадки с усилием 1,5 т. После погружения до проектной отметки секция фиксируется.

Коаксиально направляющей оболочке 2 монтируют вторую секцию (рабочая оболочка 1 - пята 6) самого маленького размера (наружным диметром 30 см), затем ее погружают посредством силового агрегата на проектную глубину с усилием 7 т. Аналогично в порядке увеличения поперечных размеров рабочих оболочек 1 производят погружение остальных 3 штук оболочек с усилиями соответственно 14, 21, 28 т.

Для получения зон упрочненного грунта вдоль стенок и дна котлована рабочие оболочки извлекают и помещают в образовавшиеся полости армирующий материал - щебень в количестве 15% от объема котлована. Затем секции погружают в полости.

После получения профилированного котлована с заданными характеристиками рабочий орган извлекают из котлована.

Предложенные рабочий орган и способ формирования профилированных котлованов позволяют устраивать полости в труднодоступных местах строительной площадки и стесненных условиях застройки.

1. Рабочий орган для формирования профилированного котлована, включающий установленные коаксиально рабочие оболочки, имеющие внутри по нижнему краю опорные элементы, отличающийся тем, что орган снабжен оголовком, установленным над верхними частями рабочих оболочек, направляющей оболочкой, установленной коаксиально внутри рабочих оболочек и имеющей в нижней части пяту заданного профиля, и пятами, укрепленными на опорных элементах рабочих оболочек, при этом пяты рабочих оболочек выполнены толщиной, равной расстоянию между оболочкой, которой принадлежит пята, и соседней внутренней оболочкой и профилем, единым с профилем пяты направляющей оболочки.

2. Рабочий орган для формирования профилированного котлована по п.1, отличающийся тем, что оголовок выполнен в виде перевернутого стакана.

3. Рабочий орган для формирования профилированного котлована по п.1 или 2, отличающийся тем, что он имеет n рабочих оболочек, оголовок снабжен n цилиндрами, укрепленными на дне стакана коаксиально внешним его стенкам, причем размеры в плане оголовка и его цилиндров соответствуют размерам в плане направляющей и рабочим оболочкам.

4. Рабочий орган для формирования профилированного котлована по п.1, отличающийся тем, что для формирования глубоких котлованов каждая оболочка рабочего органа снабжена m дополнительными оболочками, установленными соосно между оболочкой и оголовком, и m+1 соединительными кольцами, скрепляющими вышеназванные детали между собой.

5. Рабочий орган для формирования профилированного котлована по п.1 или 4, отличающийся тем, что оголовок, дополнительные оболочки, оболочки и пяты выполнены из двух вертикальных половин, соединенных между собой с одной стороны шарнирами, а с другой стороны - защелками.

6. Рабочий орган для формирования профилированного котлована по п.1, отличающийся тем, что пяты направляющей и рабочих оболочек выполнены с профилем конуса, или полусферы, или усеченного конуса, или конуса двойной кривизны.

7. Рабочий орган для формирования профилированного котлована по п.6, отличающийся тем, что пята направляющей оболочки выполнена в вертикальном разрезе в форме конуса, а каждая пята рабочих оболочек выполнена с внешней стороны в вертикальном разрезе в виде усеченного конуса с углом, равным углу конуса пяты направляющей оболочки.

8. Способ формирования профилированного котлована путем последовательного погружения оболочек рабочего органа в грунт в порядке увеличения их размера, начиная с меньшего, с одновременным уплотнением грунта и извлечение рабочего органа из сформированного котлована, отличающийся тем, что в качестве рабочего органа используют орган, выполненный по пп.1-7, а погружение проводят статическим задавливанием в поверхность грунта сначала направляющей оболочки, а затем коаксиально ей рабочих оболочек, при этом количество, размер и форму оболочек рабочего органа определяют заданными геометрическими параметрами котлована и характеристиками грунта.

9. Способ формирования профилированного котлована по п.8, отличающийся тем, что для получения упрочненного грунта, переменного по глубине и площади, многократно извлекают и погружают направляющую и рабочие оболочки, при этом перед каждым повторным погружением в образовавшуюся полость внедряют расчетное количество армирующего материала или пластифицирующей массы.