Тормозной диск

Иллюстрации

Показать всеИзобретение относится к области машиностроения, в частности к тормозным дискам многодисковых тормозов транспортных средств. Тормозной диск содержит фрикционный элемент из углеродной композиции, на периферийной поверхности которого выполнены равномерно расположенные по окружности прямоугольные пазы, в которых размещены по два металлических силовых вкладыша в виде П-образных скоб. Каждая из скоб контактирует своими стенками с боковой поверхностью паза и торцевыми поверхностями фрикционного элемента и закреплена на диске посредством заклепки. В каждой скобе на стенках, контактирующих с торцевыми поверхностями фрикционного элемента, предусмотрены по меньшей мере по две вертикальные, встречно направленные и смещенные друг относительно друга прорези. Прорези выполнены с возможностью обеспечения скобе упругой деформации и ее монтажа на фрикционном элементе с предварительным натягом, гарантирующим фиксацию скобы от разворота относительно оси заклепки. Техническим результатом является повышение надежности и срока службы диска за счет исключения разрушения выполненного из моноуглерода фрикционного элемента от термических, силовых и вибрационных нагрузок. 3 ил.

Реферат

Изобретение относится к области машиностроения и предназначено для использования в многодисковых тормозах колес транспортных средств, преимущественно в колесах, используемых на объектах авиационной техники.

Известен тормозной диск, содержащий фрикционный элемент из композиционного материала на основе углерода, на периферийной поверхности которого выполнены равномерно расположенные по окружности прямоугольные пазы, и установленные в пазах металлические силовые вкладыши в виде двух П-образных скоб, связанных между собой промежуточной пластиной, предназначенной для фиксирования скоб от разворота вокруг заклепок, посредством которых они закреплены на фрикционном элементе (см. патент РФ №2196261, F 16 D 65/12).

Недостатком известной конструкции является недостаточная эксплуатационная надежность тормозного диска вследсвие возможного разрушения фрикционного элемента от воздействующих на него нагрузок термического, вибрационного и силового характера, возникающих в процессе посадочного пробега объекта с торможением. Это объясняется тем, что промежуточная пластина, нагреваясь во время торможения до температуры порядка 600-700°С, расширяется в горизонтальном направлении, создавая при этом существенную нагрузку на композиционный материал фрикционного элемента, превышающую его допустимые механические характеристики, что может привести к разрушению фрикционного элемента тормозного диска. Кроме того, промежуточная пластина, вследствие подвижности по зазорам в вертикальном и горизонтальном направлениях, не обеспечивает надежной фиксации П-образной скобы от проворота относительно заклепки от действия нагрузок силового и вибрационного характера, что может также привести к разрушению фрикционного элемента и тормозного диска в целом.

Положительный результат от использования предлагаемого технического решения, выражается в повышении экплуатационной надежности и срока службы диска за счет разгрузки фрикционного элемента от нагрузок термического, силового и вибрационного характера, возникающих в процессе торможения транспортного средства.

Указанный результат достигается тем, что в тормозном диске, содержащем фрикционный элемент из углеродной композиции с прямоугольными пазами на периферийной поверхности и установленные в пазах по два металических силовых вкладыша в виде П-образных скоб, каждая из которых закреплена на диске заклепкой, на стенках П-образных скоб, контактирующих с торцевыми поверхностями фрикционного элемента, предусмотрены по меньшей мере по две вертикальные, встречно направленные и смещенные друг относительно друга прорези, выполненные с возможностью обеспечения скобе упругой деформации и ее монтажа с предварительным натягом, гарантирующим фиксацию скобы от разворота относительно оси заклепки.

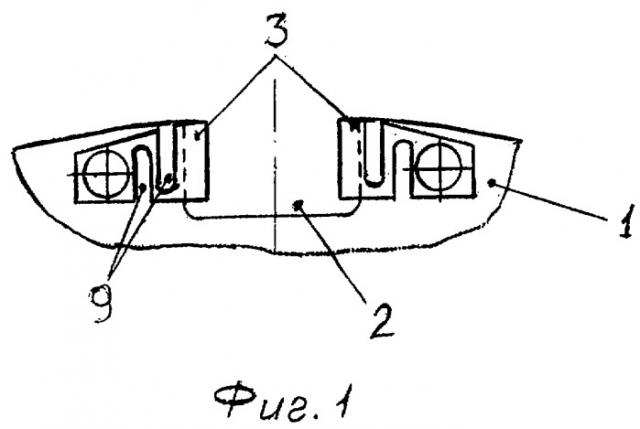

На фиг.1 изображен частичный вид тормозного диска в плане.

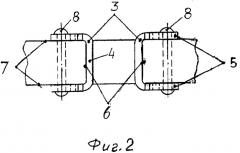

На фиг.2 - вид сверху.

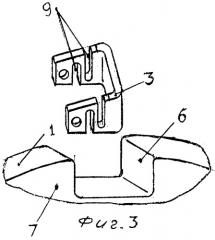

На фиг.3 - элементы тормозного диска в объемном виде.

Тормозной диск содержит фрикционный элемент 1 из углеродной композиции, на периферии которого равномерно по окружности выполнены прямоугольные пазы 2, в которых с предварительным натягом установлены по два металлических силовых вкладыша в виде П-образных скоб 3, каждая из которых контактирует своими стенками 4 и 5 с боковой поверхностью 6 паза 2 и торцевыми поверхностями 7 фрикционного элемента 1 и закреплена на нем заклепкой 8. В стенках 5 П-образных скоб 3, контактирующих с торцевыми поверхностями 7 фрикционного элемента 1, выполнены по две смещенные друг относительно друга встречно-направленные вертикальные прорези 9, обеспечивающие П-образной скобе 3 упругую деформацию и ее монтаж в пазу 2 фрикционнного элемента 1 с предварительным натягом.

В процессе торможения транспортного средства, вследствие поглощения кинетической энергии многодисковым тормозом, происходит его итенсивный нагрев до температур порядка 600-700°С. При этом возникающие после каждого торможения термические нагрузки воздействуют на П-образные скобы 3, которые за счет возможности упругого деформирования, благодоря выполненным в них прорезям 9, позволяют существенно снизить удельное давление от температурного линейного расширения П-образных скоб 3 на фрикционный элемент 1, тем самым разгружая его от термических нагрузок, что позволяет повысить эксплуатационную надежность и срок службы тормозного диска.

Надежность работы П-образной скобы 3 определяется тем, что она монтируется в пазу 2 фрикционного элемента 1 с натягом, обеспечивающим предварительное напряжение растяжения в П-образной скобе 3. При повышении температуры происходит линейное расширение П-образной скобы 3, приводящее к уменьшению натяга и снижению предварительного напряжения растяжения П-образной скобы 3 с сохранением ее упругих свойств. Кроме того, выполнение силового вкладыша в виде двух не связанных между собой П-образных скоб 3 позволит снизить воздействие на них силовых и вибрационных нагрузок, что также повысит эксплуатационную надежность тормозного диска.

Тормозной диск, содержащий фрикционный элемент из углеродной композиции, на периферийной поверхности которого выполнены равномерно расположенные по окружности прямоугольные пазы, в которых размещены по два металлических силовых вкладыша в виде П-образных скоб, каждая из которых контактирует своими стенками с боковой поверхностью паза и торцевыми поверхностями фрикционного элемента и закреплена на диске посредством заклепки, отличающийся тем, что в каждой скобе на стенках, контактирующих с торцевыми поверхностями фрикционного элемента, предусмотрены по меньшей мере по две вертикальные, встречно направленные и смещенные относительно друг друга прорези, выполненные с возможностью обеспечения скобе упругой деформации и ее монтажа на фрикционном элементе с предварительным натягом, гарантирующим фиксацию скобы от разворота относительно оси заклепки.