Способ изготовления приводного ремня

Иллюстрации

Показать всеИзобретение относится к области изготовления приводных ремней. Способ изготовления ремня заключается в том, что изготавливают ременную сборку, выполняя следующие операции: накладывают первый эластомерный слой на сборочную оправку, имеющую расширяемую наружную поверхность, накладывают по существу непористый, препятствующий смещению кордов слой на первый эластомерный слой, накладывают второй эластомерный слой на препятствующий смещению кордов слой, укладывают по спирали прочностной элемент на второй эластомерный слой и накладывают третий эластомерный слой на прочностной корд, оказывают давление расширяемой наружной поверхности, запрессовывая тем самым ременную сборку в пресс-форму, имеющую профиль ремня, обеспечивают поддержку прочностному элементу посредством препятствующего смещению кордов слоя, контролируя тем самым положение прочностного корда, воздействуют на ременную сборку температурой, подвергают ремень вулканизации и извлекают ременную сборку из пресс-формы. Технический результат заключается в создании конструкции, которая позволяет уменьшить расстояние от осевой линии прочностного корда до вершины ребра и границы ребро-шкив в многоребристом ремне, что позволяет увеличить срок службы ремня. 8 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к способу изготовления приводного ремня, имеющего низкую кордовую линию.

Известен способ изготовления приводных ремней из эластомерных материалов с вложенным прочностным элементом. Эти ремни могут иметь многореберный, зубчатый или клиновидный профиль. Ремни работают в шкивах, имеющих взаимодействующий профиль.

Известно, что прочностные корды в приводных ремнях обычно расположены в эластомерной матрице. В частности, в многореберных ремнях прочностные элементы расположены в корпусе ремня. Такая конструктивная форма увеличивает плечо рычага на ребре ремня, которое поддерживается прочностными элементами. Величина оказываемого усилия прямо пропорциональна радиальному расстоянию от центра линии прочностного корда до несущей поверхности сопряженного шкива. Большая длина плеча рычага сокращает срок службы ремня.

Положение прочностного корда частично определяется способом изготовления ремня. В случае фрезерованных ремней ременную заготовку прессуют и вулканизируют на оправке. Затем заготовку снимают и фрезеруют в ней многореберный профиль. Поскольку операцию фрезеровки невозможно полностью контролировать, необходимо обеспечить некоторый допуск в положении прочностного корда, чтобы не разрезать его во время фрезерования. В результате линия прочностного корда получается дальше, чем предпочтительное расстояние от вершины ребра.

В патенте США №3820409 (Meadows) описан известный клиновидный ремень, имеющий множество близкорасположенных поддерживающих кордов, расположенных поперечно несущему корду, по меньшей мере, на одной его стороне.

Существует потребность в ремне, имеющем значительно меньшее расстояние от прочностного корда до вершины ребра. Также существует потребность в ремне, имеющем значительно меньшее расстояние от прочностного корда до границы ребро-шкив. Существует также потребность в ремне, имеющем надкордовый слой, расположенный в эластомерном слое, покрывающем прочностной корд, чтобы контролировать положение прочностного корда во время прессовки.

Настоящее изобретение позволяет решить эти проблемы.

Задачей настоящего изобретения является способ изготовления приводного ремня, имеющего значительно меньшее расстояние от прочностного корда до вершины ребра.

Поставленная задача достигается за счет того, что в способе изготовления ремня изготавливают ременную сборку, для чего выполняют следующие операции:

накладывают первый эластомерный слой на сборочную оправку, имеющую расширяемую наружную поверхность,

накладывают препятствующий смещению кордов слой на эластомерный слой,

накладывают второй эластомерный слой на препятствующий смещению кордов слой,

укладывают по спирали прочностной элемент на второй эластомерный слой и

накладывают третий эластомерный слой на прочностной корд,

оказывают давление расширяемой наружной поверхности, запрессовывая тем самым ременную сборку в пресс-форму, имеющую профиль ремня,

обеспечивают поддержку прочностному элементу посредством препятствующего смещению кордов слоя, контролируя тем самым положение прочностного корда,

воздействуют на ременную сборку температурой,

подвергают ремень вулканизации и

извлекают ременную сборку из пресс-формы.

Предпочтительно, в способе дополнительно накладывают нетканый материал на третий эластомерный слой, либо дополнительно используют многореберный профиль, имеющий вершины ребер.

Возможным является дополнительное разрезание вулканизированной ременной сборки на ремни.

Кроме того, можно дополнительно использовать волокнистый наполнитель либо в первом эластомерном слое, либо в третьем эластомерном слое.

Предпочтительно, дополнительно ограничивают расстояние от вершины ребер до осевой линии прочностного элемента в интервале от -0,040 до 0,015 дюйма.

Целесообразным является выполнение второго эластомерного слоя исключительно из резины.

Такой приводной ремень имеет значительно меньшее расстояние от прочностного корда до границы ребро-шкив.

Кроме того, приводной ремень имеет надкордовый слой, расположенный в эластомерном слое, покрывающем прочностной корд, чтобы контролировать положение прочностного корда во время прессовки.

Другие преимущества изобретения будут описаны или станут понятны из дальнейшего описания изобретения и прилагаемых чертежей.

Таким образом, ремень, изготовленный вышеописанным способом, имеет слоистую конструкцию, покрывающую прочностные корды. Эластомерный слой наложен на надкордовый слой, который покрывает еще один эластомерный слой, а тот, в свою очередь, покрывает прочностной корд. Надкордовый слой создает опору для прочностных кордов во время прессовки, стабилизируя тем самым положение осевой линии кордов. Такая конструкция значительно уменьшает расстояние от осевой линии прочностного корда до вершины ребра и границы ребро-шкив в многореберном ремне.

Сущность изобретения поясняется на чертежах, на которых изображено:

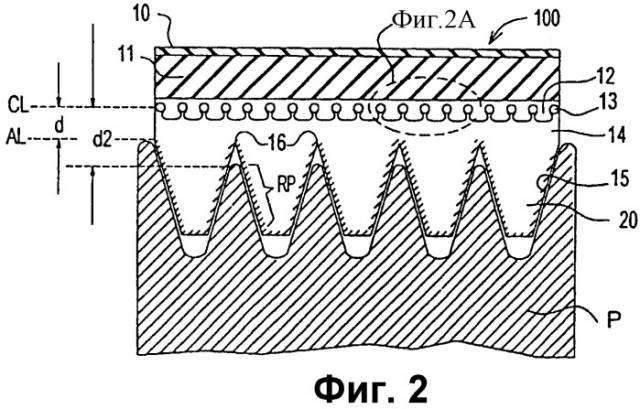

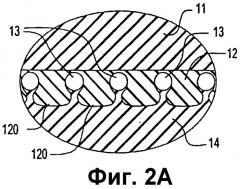

Фиг.1 - поперечное сечение известного ремня,

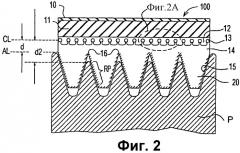

Фиг.2 - поперечное сечение ремня согласно изобретению,

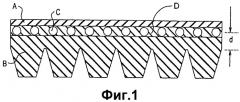

Фиг.2А - деталь фиг.2 после прессовки,

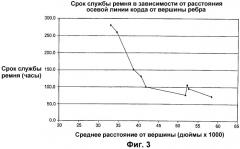

Фиг.3 - график результатов испытания предложенного ремня,

Фиг.4 - график срока службы предложенного ремня по результатам испытаний с большой нагрузкой,

Фиг.5 - график срока службы предложенного ремня при высокой температуре,

Фиг.6 - вид в поперечном сечении для размера -d,

Фиг.7 - вид части ремня сбоку,

Фиг.8 - обычная надкордовая конструкция,

Фиг.9 - надкордовая конструкция согласно изобретению.

На фиг.1 изображено поперечное сечение известного ремня. Известная конструкция содержит надкордовый слой А, подкордовый слой В и прочностные корды С. Осевая линия кордов показана на заданном расстоянии d от вершины многореберного профиля. Кордовая линия должна находиться на достаточном расстоянии d от вершины ребер для исключения повреждений, когда в ремне фрезеруют многореберный профиль. Прочностные корды С погружены в эластомерный материал D.

На фиг.2 представлено поперечное сечение предложенного ремня. Ремень 100 содержит множество слоев. В предпочтительном варианте подкордовый слой 14 имеет многореберный профиль. В работе ремень 100 зацепляется со шкивом Р.

Более конкретно, слой 10 содержит эластомерный слой исключительно из резины или с волокнистым наполнителем. Надкордовый слой 11 является препятствующим смещению кордов слоем. Препятствующий смещению кордов слой удерживает прочностной корд 13 в процессе прессовки и вулканизации, сохраняя правильное положение кордовой линии в корпусе ремня. Препятствующий смещению кордов слой 11 может содержать тканый или нетканый материал.

Препятствующий смещению кордов слой 11 выполнен по существу непористым, что препятствует проникновению значительного количества слоя 10 через слой 11 в процессе прессовки. В результате слой 11 поддерживает прочностной корд 13 и тем самым контролирует равномерное положение осевой линии CL прочностного корда.

Тонкий слой резины 12 расположен между слоем 11 и прочностным кордом 13. Корды 13 простираются вдоль продольной оси ремня. Хотя в предпочтительном варианте слой резины 12 расположен между слоем 11 и прочностными кордами 13, резину 12 можно также расположить между кордами 13 и подкордовым слоем 14, чтобы корды 13 погрузились в резину 12 при прессовке.

Подкордовый слой 14 содержит эластомерный материал, имеющий волокнистый наполнитель. В альтернативном варианте он может быть также выполнен из чистого эластомера без волокнистого наполнителя, т.е. в виде слоя резины. Волокнистый наполнитель в слоях 10 и 14 может составлять от 0,1 до 20 частей на сотню. Можно использовать любые известные волокнистые материалы, включая, например, хлопок, РТЕЕ и арамид.

Может быть предусмотрено покрытие 15 из тканого или нетканого материала для создания коэффициента трения.

Предложенный ремень изготавливают посредством последовательного наложения каждого слоя на формовочный цилиндр. Ремень получают посредством прессовки с применением расширяемой мембраны, которая запрессовывает ременную заготовку в ребристую наружную форму. В этом процессе ремень собирают на оправке, на поверхности которой имеется расширяющийся элемент. Во время прессовки и вулканизации расширяемый элемент запрессовывает ременную сборку в наружную пресс-форму. Использование препятствующего смещению кордов надкордового слоя 11 стабилизирует положение осевой линии 13 кордов, что позволяет точно контролировать положение кордовой линии. Это позволяет расположить прочностной корд 13 ближе к вершине 16 ребра, а значит и к границе ребро-шкив RP и тем самым значительно увеличить срок службы ремня. Для сравнения, в известных ремнях кордовые линии расположены на большем расстоянии от вершины ребер и границы ребро-шкив, что сокращает срок службы.

Более конкретно, на оправку накладывают первый эластомерный слой 10 из эластомерного материала, например резины или материала с волокнистым наполнителем. Затем накладывают препятствующий смещению кордов слой 11. Благодаря текучести резины во время прессовки препятствующий смещению кордов слой 11 можно соединить встык путем сшивки концов слоя или оставить с зазором, как показано на фиг.9.

Затем на препятствующий смещению кордов слой 11 накладывают второй эластомерный слой, содержащий тонкий слой резины 12. В предпочтительном варианте слой 12 выполнен исключительно из резины. Затем на слой резины наматывают прочностные элементы или корды 13. После этого накладывают третий эластомерный слой, а именно подкордовый слой 14 с волокнистым наполнителем. И, наконец, на поверхность подкордового слоя накладывают слой нетканого материала 15. Нетканый материал 15 может быть материалом на основе целлюлозы или какой-либо иной основе.

Использование сборки и обработки приводит к тому, что конечное положение корда остается стабильным и значительно более близким к вершине 16 ребра и границе ребро-шкив RP. В частности, во время операции обращенной прессовки ременная сборка, и в частности корд 13, наматывается в виде спирали на расширяемую мембрану, расположенную в сборочном цилиндре. Во время прессовки расширяемая мембрана или мешок вдавливает ременную сборку в ребра наружной пресс-формы.

В известном способе во время цикла формовки корд 13 имеет тенденцию либо обрываться, либо вдавливаться в первый доступный опорный слой. Возникающее при этом смещение кордов приводит к тому, что они имеют различные нагрузки, а это сокращает срок службы.

В предложенном ремне и способе его изготовления этому эффекту препятствует препятствующий смещению кордов слой 11. Для корда 13 создается опора, которая обеспечивает более точное размещение кордовой линии CL и более близкое ее положение к границе ребро-шкив RP.

Эта конструкция также имеет существенное преимущество по сравнению со способом изготовления, при котором профиль ремня фрезеруют в вулканизированной ременной сборке. В случае фрезеруемого ремня кордовая линия должна быть расположена на большем расстоянии от вершины 16 ребра для исключения случайных повреждений кордов в процессе фрезеровки. В предложенной прессованной конструкции линия корда расположена намного ближе к вершине.

В предложенной конструкции кордовая линия CL размещена на меньшем радиальном расстоянии d над вершиной 16 ребра и границей ребро-шкив RP (d2) по сравнению с известными ремнями. Такое расположение кордовой линии обеспечивает лучшие динамические характеристики, см. фиг.3. Диапазон радиального расстояния d в предложенном ремне таков, что наружная поверхность корда 13 находится на расстоянии приблизительно 0,000-0,050 дюйма над вершиной 16 ребра. Можно также сделать расстояние кордовой линии d отрицательным, при котором внешняя поверхность корда находится под вершиной ребра, и корд 13 частично или полностью смещен внутрь ребра, см. фиг.6. Расстояние от осевой линии корда до вершины ребра составляет приблизительно от -0,40 до 0,000 дюйма. Отрицательное значение, например -0,040 дюйма, означает, что корд находится "под" вершиной ребра, т.е. внутри ребер, см. фиг.6, вид поперечного сечения для размера -d.

В предпочтительном варианте диапазон d приблизительно составляет 0,010-0,015 дюйма над вершиной ребра для корда 13 диаметром приблизительно 0,040 дюйма. Если радиальное расстояние d равно 0,020 дюйма, прочностной корд 13 расположен на поверхности слоя 14 на вершине 16 ребер. Диаметр корда приведен исключительно для иллюстрации и может варьироваться в зависимости от потребностей пользователя и рабочих условий ремня.

Как отмечалось выше, предложенная конструкция ремня имеет меньшее расстояние d2 от границы ребро-шкив RP до кордовой линии CL ремня. Уменьшение расстояния d2 уменьшает отклонение ребра, когда ремень входит в зацепление со шкивом. В частности, когда во время работы ремень зацепляется со шкивом, эластомерный материал ребра отклоняется в ответ на момент вращения, передаваемый шкиву. Это отклонение направлено вдоль продольной оси и относительно некоторой точки на корде. См. фиг.7.

На фиг.7 показан вид сбоку части ремня. А представляет точку на прочностном корде 13. С представляет точку на поверхности ребра 14, зацепляющейся со шкивом. Когда ремень под нагрузкой L зацепляется со шкивом (не показан), ребро 14 отклоняется так, что точка С отклоняется в точку В на расстояние D3. Величина расстояния D3 зависит от d2, как было описано выше. С увеличением d2 возрастает и D3. И, напротив, с уменьшением d2 уменьшается и D3. Избыточное отклонение D3 приводит к преждевременному разрушению ремня в результате растрескивания. Уменьшение отклонения D3 во время работы за счет значительного уменьшения d2 существенно увеличивает срок службы предложенного ремня.

На фиг.2А показана деталь фиг.2. Поперечное сечение ремня таково, что эластомерный слой 12 запрессован между прочностными кордами 13 и образует выступы 120 через них. Выступы 120 простираются параллельно прочностным кордам и вдоль них по существу параллельно продольной оси. Слой 11 также прижат к прочностным кордам и опирается на тонкую оставшуюся часть слоя 12 над кордами 13. Выступы 120 содержат эластомер из слоя 12. Выступы 120 обеспечивают поддержку и амортизацию для кордов во время работы.

На фиг.3 представлен график результатов испытания предложенного ремня. Как показано на фиг.3, уменьшение среднего расстояния между вершиной ребер 16, а значит и границей ребро-шкив RP, и кордовой линией CL значительно увеличивает срок службы ремня. Например, срок службы ремня, имеющего среднее радиальное расстояние d от осевой линии кордов до вершины ребер около 0,042 дюйма, составляет 100 часов в отличие от 280 часов для ремня, у которого среднее расстояние d между осевой линией кодов и вершинами ребер составляет около 0,032 дюйма.

На фиг.4 показаны результаты испытания срока службы предложенного ремня с большой нагрузкой. Предложенный ремень продемонстрировал значительно больший срок службы с большой нагрузкой. Испытание с большой нагрузкой заключалось в том, что ремень эксплуатировали со скоростью приблизительно 4900 об/мин при общем натяжении приблизительно 264 фунта и температуре приблизительно 85°С. Предложенный ремень проработал приблизительно 280 часов до разрушения, тогда как ремень с более высоким положением кордовой линии работает менее 150 часов до разрушения, т.е. улучшение составило 86%.

На фиг.5 показан срок службы предложенного ремня при высокой температуре. Предложенный ремень продемонстрировал значительно более высокую стойкость к высокой температуре. При испытании на стойкость к высокой температуре ремень работал на трехточечном приводе со скоростью приблизительно 13000 оборотов в минуту при общем натяжении приблизительно 282 фунта и температуре приблизительно 250°F. Предложенный ремень проработал приблизительно 390 часов до разрушения, а ремень со стандартной кордовой линией проработал 250 часов до разрушения, т.е. улучшение составило 56%.

На фиг.8 показана обычная конструкция надкордового слоя. Надкордовый слой С соединен внахлестку. Нахлестка соединения на нижнюю часть имеет величину OL. Этот "высокий участок" создает препятствие, который может вызывать шум во время работы, если ремень используется с холостым шкивом.

На фиг.9 показана конструкция надкордового слоя для предложенного ремня. Как описано в настоящей заявке, слой 10 наложен на препятствующий смещению кордов слой 11. D обозначает сборочный цилиндр, на который накладывается ремень в процессе его изготовления, описанного в данной заявке. Концы 11А и 11В слоя 11 могут быть соединены встык и/или сшиты друг с другом. Однако в предпочтительном варианте во время изготовления на сборочном цилиндре можно оставить небольшой зазор G между концами 11А и 11В, что позволяет соединить конец 11А со слоем 10, а не противоположным концом 11В. В этом случае во время вулканизации материал слоя 10 затекает в зазор, создавая бесшовное соединение. Бесшовное соединение исключает возникновение любого шума, который может быть вызван проходом ремня над холостым шкивом. Следовательно, изготовление ремня с зазором на надкордовом слое является усовершенствованием по сравнению с известным ремнем, где зазор на надкордовом слое вызывал бы шум при использовании с холостым шкивом, по этой причине известные ремни требуют тщательного контроля концов надкордового слоя. Предложенный ремень не требует точной обрезки и укладки концов слоя 11, что также уменьшает стоимость производства.

Несмотря на то, что был описан один вариант осуществления изобретения, специалистам будет понятно, что в конструкцию и взаимосвязи между деталями можно внести изменения, не выходящие за рамки объема притязаний заявленного изобретения.

1. Способ изготовления ремня, заключающийся в том, что изготавливают ременную сборку, для чего выполняют следующие операции:

накладывают первый эластомерный слой на сборочную оправку, имеющую расширяемую наружную поверхность,

накладывают по существу непористый, препятствующий смещению кордов слой на первый эластомерный слой,

накладывают второй эластомерный слой на препятствующий смещению кордов слой,

укладывают по спирали прочностной элемент на второй эластомерный слой и

накладывают третий эластомерный слой на прочностной корд,

оказывают давление расширяемой наружной поверхности, запрессовывая тем самым ременную сборку в пресс-форму, имеющую профиль ремня,

обеспечивают поддержку прочностному элементу посредством препятствующего смещению кордов слоя, контролируя тем самым положение прочностного корда,

воздействуют на ременную сборку температурой,

подвергают ремень вулканизации и

извлекают ременную сборку из пресс-формы.

2. Способ по п.1, в котором дополнительно накладывают нетканый материал на третий эластомерный слой.

3. Способ по п.1, в котором дополнительно используют многореберный профиль, имеющий вершины ребер.

4. Способ по п.3, в котором дополнительно разрезают вулканизированную ременную сборку на ремни.

5. Способ по п.1, в котором дополнительно используют волокнистый наполнитель в первом эластомерном слое.

6. Способ по п.1, в котором дополнительно используют волокнистый наполнитель в третьем эластомерном слое.

7. Способ по п.1, в котором дополнительно выполняют второй эластомерный слой исключительно из резины.

8. Способ по п.1, в котором дополнительно выполняют зазор между концами первого эластомерного слоя.

9. Способ по п.1, в котором дополнительно выполняют соединение встык между концами первого эластомерного слоя.