Способ определения прочностных характеристик материала и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к машиностроению, определению прочностных характеристик материалов. Способ определения прочностных характеристик материала выполняют в трехпозиционном устройстве с одной установки образца, в первой позиции производят подготовку поверхности для испытания посредством плоского торцевого многопроходного шлифования с выхаживанием; во второй позиции - царапание с одновременным измерением вертикальных и горизонтальных перемещений индентора, силы вдавливания и касательной силы деформирования; в третьей позиции определяют посредством оптической системы объем вытесненного из борозды материала. Устройство для определения прочностных характеристик материала, включающее корпус, колонну, механизм для установки и термостабализации образца, индентор, деформирующий узел, состоящий из механизма подвода и отвода индентора от поверхности образца, механизма внедрения индентора, датчиков измерения сил трения; систему обработки информации, блок управления, оптическую измерительную систему, отличающееся тем, что дополнительно введен механизм подготовки поверхности образца, выполненный в виде вертикальной шлифовальной головки; деформирующий узел выполнен в виде двух пустотелых - наружного и внутреннего цилиндров; корпус выполнен в виде соединенных сваркой плиты, перпендикулярных ей втулки, установленной по подвижной посадке на колонне с возможностью перемещения вдоль и вокруг колонны и фиксации посредством фиксатора углового положения в трех позициях, и ребра. Технический результат: повышение достоверности, надежности получения информации, производительности. 2 н.п. ф-лы, 1 табл., 7 ил.

Реферат

Изобретение относится к машиностроению, а именно к методам определения прочностных характеристик конструкционных материалов деталей машин при усталостном механизме разрушения, а также при деформировании поверхностных слоев материала трением и может быть использовано для оценки параметров их состояния.

Известны аналогичные способы определения прочностных характеристик материалов (Пат. RU 2166745, G 01 N 3/56, 1999. Способ оценки энергии активации разрушения материала поверхностного слоя, деформированного трением, Громаковский Д.Г., Беленьких Е.В., Ибатуллин И.Д. и др.; Пат. RU 2080581, G 01 N 3/48; БИ 15, 1997. Способ определения прочностных характеристик металлов и их сплавов, Кубарев А.Е., Аннабердиев Л.Х.; Пат. RU 2079832, G 01 N 3/42; БИ 14, 1997. Способ определения предела текучести материалов. Федоров А.В., Дудкина Н.Г., Полозенко Н.Ю.), заключающиеся в том, что в испытуемый материал внедряют индентор под нагрузкой, измеряют геометрические параметры отпечатков и борозды, а также зоны наплыва, и затем определяют прочностные характеристики материала.

Аналогичные способы не обладают достаточной достоверностью и производительностью.

Наиболее близко по своей технической сущности в качестве прототипа подходит способ оценки энергии активации - пат. RU 2166745, G 01 N 3/56, заключающийся в том, что производят деформирование поверхностного слоя образцов алмазным индентором, нанося царапины на приработанной поверхности образца, повторяют проходы индентора, а затем определяют характеристику материала - энергию активации разрушения поверхностного слоя, как отношение затраченной энергии при царапании к количеству материала, вытесненного из поверхностного слоя.

Однако способ-прототип не обеспечивает достаточную достоверность при определении прочностных характеристик материала и производительность.

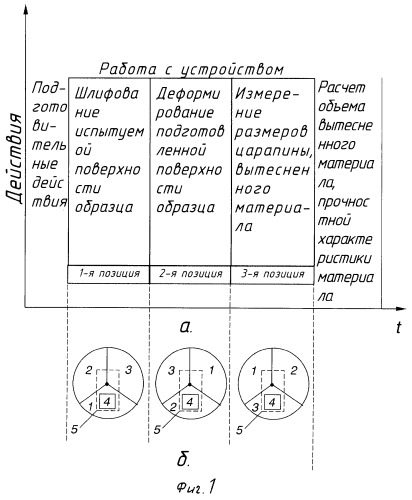

Заявляемый способ лишен указанного недостатка. Сущность изобретения состоит в том, что в способе определения прочностных характеристик материала, при котором на подготовленную поверхность образцов индентором наносят царапины, повторяют проходы индентора, оценивают объем материала, вытесненного индентором из поверхностного слоя, затем определяют характеристику материала - энергию активации разрушения поверхностного слоя, как отношение затраченной энергии при царапании к количеству материала, вытесненному из поверхностного слоя, все действия выполняют в трехпозиционном устройстве с одной установки образца: в первой позиции производят подготовку поверхности для испытания посредством плоского торцевого многопроходного шлифования с выхаживанием; во-второй позиции - царапание с одновременным измерением вертикальных и горизонтальных перемещений индентора, силы вдавливания и касательной силы деформирования; в третьей позиции - определяют посредством оптической системы объем вытесненного из борозды материала. Технической задачей, которую позволяет решить заявляемый способ, является повышение достоверности получения информации и производительности.

Известны аналогичные устройства для осуществления способа определения характеристик материала (Матюнин В.М. Методы и средства безобразцовой экспресс-оценки механических свойств конструкционных материалов. Учебное пособие по курсу "Диагностика структурно-механического состояния металла" / Под редакцией В.Г.Борисова. - М.: Изд-во МЭИ. 2001. - 94 с., с.77-78, рис.7.12; Пат. RU 2093814, G 01 N 3/42; БИ 29, 1997. Устройство для контроля технического состояния обода железнодорожного колеса. Бернар Като, Валерио Дель Фабро, Ги Стевено, Вальдюнес; Пат. RU 2067753, G 01 N 3/42; БИ 28, 1996. Устройство для определения твердости шпилек паровых турбин. Пермитин И.А., Бологов Г.А., Азисбаев А.А., Агафонов В.А.), содержащие корпус, индентор, механизм нагружения индентора, колонну, механизм продольного перемещения индентора, оптическую систему, блок обработки информации, командоаппарат, механизм закрепления образца - испытуемой детали, арретирующий узел.

Аналогичные устройства имеют недостаток: недостаточна достоверность и надежность получаемой информации, низка производительность.

В качестве прототипа по своей технической сущности наиболее близко подходит устройство (Матюнин В.М. Методы и средства безобразцовой экспресс-оценки механических свойств конструкционных материалов. Учебное пособие по курсу "Диагностика структурно-механического состояния металла" / Под редакцией В.Г. Борисова. - М.: Изд-во МЭИ. 2001. - 94 с., с.77-78, рис.7.12), содержащее корпус, колонну, индентор, механизм нагружения индентора, механизмы продольного и поперечного перемещения индентора, оптическую систему, блок обработки информации, командоаппарат. Устройство-прототип позволяет вдавливать индентор, наносить на испытуемую поверхность материального объекта царапину и переходить к нанесению следующей царапины, измерять силу вдавливания индентора, размеры царапины - борозды, величину высоты наплыва, ширины и глубины царапины. Однако устройство-прототип страдает недостатком. Оно не обеспечивает получения достоверной информации и производительность определения физико-механических свойств и характеристик материала. Указанный недостаток отсутствует в заявляемом устройстве.

Сущность изобретения состоит в том, что в устройстве для определения прочностных характеристик материала, включающем корпус, колонну, механизм для закрепления и термостабилизации и образца, индентор, деформирующий узел, состоящий из механизма и подвода отвода индентора от поверхности образца, механизма внедрения индентора, датчиков измерения сил трения, систему обработки информации, блок управления, оптическую измерительную систему, дополнительно введен механизм подготовки поверхности образца, выполненный в виде вертикальной шлифовальной головки, включающей электродвигатель, соединенный с ним муфтой шпиндель, установленный в гильзе на подшипниках качения, на противоположном конце которого установлена планшайба с торцевым шлифовальным кругом; деформирующий узел выполнен в виде двух пустотелых - наружного и внутреннего цилиндров, подпружиненных и соединенных друг с другом продольной и поперечной направляющими с возможностью перемещения в направлении, перпендикулярном их оси симметрии внутреннего относительно неподвижного наружного цилиндра от соответствующих винтовых пар с маховичками, ограничителями и лимбами, при этом внутри внутреннего цилиндра размещен с возможностью перемещения в направлении, перпендикулярном испытуемой поверхности образца, на двух вертикальных цилиндрических направляющих подпружиненный малый корпус, на котором посредством продольных и перпендикулярных им вертикальных плоскопараллельных пружин, соединенных посредством угольника, установлена с возможностью перемещения в двух взаимно перпендикулярных направлениях платформа, несущая индентор, регулируемую пластину бесконтактного индуктивного датчика перемещений и упругий элемент с наклеенным на нем тензодатчиком нормальной силы, а на вертикальных плоскопараллельных пружинах наклеен тензодатчик касательной силы, причем на малом корпусе закреплен бесконтактный индуктивный датчик перемещений, механизм регулирования упругого элемента с тензодатчиком нормальной силы и механизм нормального перемещения индентора, выполненный в виде винтовой пары и маховичка; корпус выполнен в виде соединенных сваркой плиты, перпендикулярных ей втулки, установленной по подвижной посадке на колонне с возможностью перемещения вдоль и вокруг колонны и фиксации углового положения посредством фиксатора в трех позициях, и ребра, на котором прикреплены параллельные колонне направляющие и рейка, предназначенные для перемещения и настройки в третьей позиции оптической измерительной системы; на плите корпуса равномерно на одном радиусе с центром на оси колонны установлены: для первой позиции - гильза шпинделя и электродвигатель, для второй позиции - наружный цилиндр деформирующего узла.

Техническая задача, решаемая заявляемым устройством, - повышение достоверности получения информации, производительности, а также улучшение организации и удобства определения физико-механических свойств испытуемого материала. Это обеспечивается компактностью устройства, позволяющего реализовать заявляемый способ, при котором подготовку поверхности образца, деформирование и измерение выполняют с одной установки образца.

Отличительные признаки способа: введена дополнительная операция - подготовка контролируемой поверхности образца путем плоского шлифования с одной установки образца; известная операция деформирования испытуемой поверхности выполняется по-иному: царапание с одновременным измерением вертикальных и горизонтальных перемещений, силы вдавливания и касательной силы деформирования посредством бесконтактного индуктивного и двух тензодатчиков.

Отличительные признаки устройства: дополнительно введен механизм подготовки поверхности образца, по иному выполнен корпус и его связи, по иному выполнен деформирующий узел.

Сравнительный анализ способа и устройства с известными техническими решениями показывает, что в известных технических решениях отсутствуют отличительные признаки предлагаемых изобретений, позволяющих решить новую техническую задачу. Следовательно, эти признаки являются существенными.

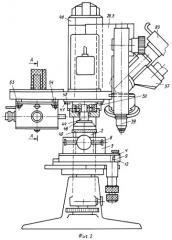

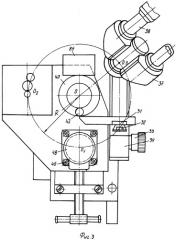

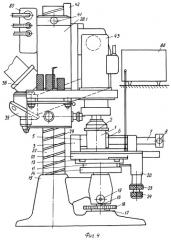

Графическая часть заявки содержит: фиг.1 - приниципиальная схема способа и устройства; фиг.2 - вид устройства спереди; фиг.3 - вид устройства сверху; фиг.4 - вид устройства сбоку; фиг.5 - разрез АА деформирующего узла; фиг.6 - разрез ББ деформирующего узла; фиг.7 - разрез ВВ деформирующего узла.

Способ и устройство в статистике. Образец 1 материала с испытуемой поверхностью 2 размещается в механизме для установки образцов. Механизм для установки и термостабилизации образца выполнен, например, в виде тисков и термостабилизатора, корпус 3 которых закреплен неподвижно на столе 4 устройства с возможностью смены. На корпусе 3 закреплена с возможностью смены неподвижная губка 5. С противоположной стороны расположена подвижная губка 6, соединенная с винтом 7 зажима и рукояткой 8, имеющая возможность перемещения вместе с винтом 7 зажима рукояткой 8 и прижимать образец 1 к неподвижной губке 5. При этом образец 1 имеет возможность котактировать установочной базой с поверхностью стола 4. Стол 4 расположен на поперечном суппорте 9, поперечный суппорт - на продольном суппорте 10, продольный суппорт 10 - на плите 11, связанные между собой соответствующими направляющими 12, 13. Плита 11 скреплена с вертикальным столом 14. Вертикальный стол 14 соединен со станиной 15 посредством механизма вертикальной микроподачи, включающего винт 16, гайку 17, рукоятку 18, стопор 19. На продольном суппорте подвешен блок 20 привода подачи, содержащий две реечные шестерни 21, 22 (условно не показанные) и две рукоятки 23, 24 - поперечной и продольной подачи соответственно. Реечные шестерни 21, 22 соединены с рейками 25, 26, соответственно (условно не показанными). Со станиной 15 соединена по неподвижной посадке колонна 27, на которой расположен корпус 28, соединенный с колонной 27 по подвижной посадке. На колонне 27 имеется винтовая канавка 29 для возможности перемещения гайки 30, выполняющая роль вертикального ограничителя положения корпуса 28. Станина 15, колонна 27, поперечный и продольный суппорты 9, 10, все механизмы их подачи могут быть использованы от серийно производимых приборов, например оптиметров производства ЛОМО.

Корпус 28 устройства выполнен в виде втулки 28.1, перпендикулярной ей плиты 28.2 и параллельного ребра 28.3 жесткости. Плита 28.2 представляет собой шестиугольник неправильной формы. Втулка 28.1, плита 28.2 и ребро 28.3 соединены между собой посредством сварки. На ребре 28.9 выполнено углубление, в котором присоединены с ребром 28.3 направляющие 31 с рейкой 32, по которым с помощью реечной передачи - рукоятка 33, имеет возможность перемещаться корпус 34 оптической системы. Оптическая система включает револьверную головку 35, присоединенную к корпусу 34, шарнир 36 шаровой формы с неподвижным линзовым корпусом 37 и поворотным линзовым корпусом 38. Револьверная головка 35 снабжена объективом 39 с возможностью его смены и установки одновременно нескольких объективов. В качестве оптической системы (34, 39) и механизмов ее перемещения (31-33) могут быть использованы оптические системы от серийно производимых оптических приборов, например от микроскопа МИКМЕД-1 производства ЛОМО. Оптическая система соответствует третьей позиции устройства. На колонне 27 сверху втулки 28.1 установлено кольцо 40 по подвижной посадке. Кольцо 40 снабжено винтом 41 и фиксатором 42. Винт 41 предназначен для фиксации положения кольца 40 на колонне 27, а фиксатор 42 - для фиксации углового положения корпуса 28 на колонне 27.

В первой позиции на плите 28.2 установлен механизм подготовки поверхности 2 образца 1, выполненный в виде вертикальной шлифовальной головки. Она содержит электродвигатель 43, шпиндель 44, установленный в гильзе 45 на подшипниках качения. Электродвигатель 43, например, с фланцевым креплением закреплен сверху к плите 28.2, а гильза 45 - снизу с помощью винтов 46 и болтов 47. Конец шпинделя 44 и ротор (условно не показаны) электродвигателя 43 соединены муфтой - не показанной. На противоположном конце шпинделя 44 установлена планшайба 48 с шлифовальным 49 кругом, предназначенным для торцевого шлифования.

Во второй позиции на плите 28.2 присоединен деформирующий узел, выполненный в виде пустотелых наружного 50 и внутреннего 51 цилиндров, внутри которых расположены все механизмы перемещения индентора 52 и датчики. Наружный цилиндр 50 установлен неподвижно на плите 28.2 и крепится посредством винтов 53 и гаек 54. Наружный цилиндр 50 выполнен из трех деталей: диска 50.1, кольца 50.2, винтов и диска 50.3, соединенных посредством винтов. Между дисками 50.1 и 50.3 установлен внутренний цилиндр 51 по подвижной посадке по торцевым поверхностям 55, 48. Внутренний цилиндр 51 снаружи снабжен четырьмя плоскими поверхностями 56, взаимно перпендиулярными друг другу и торцевым поверхностям 55. Наружный цилиндр 50 снабжен закрепленными в нем двумя системами взаимно перпендикулярных направляющих: подпружиненных 57 и регулируемых 58. Каждая из них имеет грибообразную форму с возможностью контактирования торцем 59 с плоскими поверхностями 56. Подпружиненная направляющая 57 установлена в стакане 59 по подвижной посадке с возможностью перемещения под действием пружины 60, установленной в этом же стакане. Регулируемая направляющая 58 установлена во втулке 61 по подвижной посадке, имеет с ней резьбовое соединение, а с противоположной стороны снабжена лимбом 62 и рукояткой 63. Во внутреннем цилиндре 51 прикреплена неподвижно колода 64, на которой закрепены неподвижно две цилиндрические направляющие 65, параллельные между собой, по которым имеет возможность перемещаться малый корпус 66 от винтовой пары и пружины. Винтовая пара представляет собой винт 67, запрессованный в малый корпус параллельно цилиндрическим направляющим 65 с надетой на него пружиной 68 - между колодой 64 и малым корпусом 66, и гайку-рукоятку 69, установленную с противоположного конца, т.е. снаружи колоды 64. С малым корпусом 66 соединена платформа 70 посредством двух продольных плоскопараллельных пружин 71 и перпендикулярных им двух вертикальных плоскопараллельных пружин 72, соединенных между собой угольником. Платформа 70 имеет возможность перемещения в двух взаимно перпендикулярных направлениях. На платформе 70 установлены с возможностью смены индентор 52, пластина 73 бесконтактного индуктивного датчика перемещений и упругий элемент 74 тензодатчика измерения нормальной силы трения. На малом корпусе 66 закреплен бесконтактный индуктивный датчик 75 перемещений, механизм нормального перемещения индентора 52, выполненный в виде резьбой пары, винт 76 которой ввинчет в планку 77, закрепленную на малом корпусе 66. При этом на нижнем конце винта 76 закреплен упор с возможностью контактирования с угольником плоскопараллельной продольной пружины 71, а на верхнем конце установлены рукоятки 78, 79 верхнего и бокового поворота винта 76. Механизм нормального перемещения индентора 52 предназначен для отвода индентора 52 при нерабочей части цикла нагружения и для быстрого возврата в рабочее состояние. Кроме того, на малом корпусе установлен механизм регулирования упругого элемента, выполненный также в виде винтовой пары, винт 80 которой также ввинчен в малый корпус, верхний конец которого снабжен рукояткой 81, а нижний - иглой 82, закрепленной в винте 80 с возможностью давления тупым концом на упругий элемент 74. На вертикальных плоскопараллельных пружинах 72 наклеен тензодатчик 83, предназначенный для измерения тангенциальной (касательной) силы. Поворотный линзовый корпус 38 снабжен видеокамерой 84. На корпусе 28, а именно - на втулке 28.1, установлена распределительная коробка 85, предназначенная для соединения передачи электрической энергии и информации в блоки обработки информации, командоаппарат (не показанны). Таким образом, ось O1 шлифовального круга 49, ось О2 индентора 52 и ось О3 объектива 39 расположены на одном расстоянии R от оси О поворота корпуса 28 в каждой из трех позиций. Датчики нормальной силы на упругом элементе 74, бесконтактный индуктивный датчик 75 перемещений и тензодатчик 83 касательной силы имеют электрическую связь с блоком обработки информации. Термостабилизатор корпуса 3 имеет электрическую связь с терморегулятором 86.

Способ и устройство в динамике. Образец 1, подлежащий испытанию, устанавливают на термостабилизаторе, прижимая к неподвижной губке 5. Рукояткой 8 винта 7 зажима подводят подвижную губку 6 к образцу 1 и зажимают его. Посредством вращения рукоятки 23 поперечной подачи и рукоятки 24 продольной подачи выставляют требуемое положение поверхности испытания 2 образца 1 относительно шлифовального круга 49 путем соответствующих перемещений поперечного и продольного суппортов 9, 10. Поднимают образец 1 до соприкосновения его испытуемой поверхности 2 с рабочей поверхностью шлифовального круга 49 посредством вращения рукоятки 18. При этом вращении поднимают вертикальный стол 14 вместе с плитой 11, продольным и поперечным суппортами 9, 10, тисками и образцом 1. Перемещением продольного суппорта 10 отводят образец 1 от контакта с шлифовальным кругом 49. Включают вращение электродвигателя 43, а с ним и вращение шлифовального круга 49. Поворотом рукоятки 18 и наблюдением по ее лимбу поднимают образец 1 на заданную глубину шлифования. Вращением стопора 19 фиксируют механизм микроподачи. Выполняют несколько рабочих проходов продольной подачи образца 1 вращением рукоятки 24 попеременно в разные стороны до получения требуемого качества испытуемой поверхности 2. В случае недостижения требуемого качества поверхностного слоя (остаточная чернота, большая высота шероховатости и волнистости) набор дальнейшей глубины шлифования и повтор шлифования продолжают до обеспечения необходимых требований к поверхности 1. При необходимости в конце операции шлифования используют несколько проходов выхаживания. По окончании шлифования образец 1 отводят в поперечном направлении до исключения контакта с шлифовальным кругом 49. Выключают электродвигатель 43. Выводят фиксатор 42 из контакта со втулкой 28.1 корпуса.

Поворачивают корпус 28 во вторую позицию, одновременно включая фиксатор 42. Поворот корпуса 28 прекращают после фиксации его фиксатором 42 во второй позиции. Возвращают образец 1 в исходное положение путем поперечного перемещения с помощью поперечного суппорта 9. Поворотом рукояток 78 или 79 опускают индентор 52 до соприкосновения с испытуемой поверхностью 2 образца 1. Включают электрическую связь бесконтактного индуктивного датчика 75 перемещений, тензодатчика нормальной силы на упругом элементе 74 и тензодатчика 83 касательной силы трения с системой обработки информации (не показана). Для контроля величины подъема образца 1 (при внедрении индентора 52 в образец 1) на устройстве устанавливают индикатор часового типа с ценой деления 1 мкм так, чтобы измерительное коромысло касалось испытуемой поверхности 2 образца 1. Поворотом рукоятки 18 поднимают образец 1 на требуемую величину, которую контролируют по шкале индикатора. Действительная величина нормального перемещения индентора 52 регистрируется бесконтактным индуктивным датчиком 75 перемещений путем измерения величины зазора между его чувствительным элементом и пластиной 73.

Индентору 52 сообщают продольные перемещения вращением рукоятки 63. При этом регулируемая направляющая 58 получает кроме вращательного поступательное перемещение, величину которого регистрируют по лимбу 62. Величина этого перемещения задается по требуемой длине царапины на поверхности 2, которая образуется вследствие первоначального вдавливания индентора 52 в поверхность 2 образца 1. Во время этого перемещения блок обработки информации выдает значения величин нормального перемещения, нормальной и касательной сил, измеряемых соответствующими датчиками 74, 75, 83. По окончании первой царапины индентор 52 отводят от испытуемой поверхности 2 поворотом рукоятки 78 или 79. Индентор 52 возвращают в исходное положение продольным перемещением в обратную сторону путем обратного вращения рукоятки 63. В результате регулируемая направляющая 58 стремится отойти от поверхности 56 внутреннего цилиндра 51. Однако контакт их сохраняется, т.к. внутреннему цилиндру 51 сообщается продольное возвратное перемещение упругой силой пружины 60. Затем индентору 52 сообщают поперечное перемещение на величину шага расположения царапин с помощью рукоятки, подобной рукоятке 63, но повернутой относительно нее на 90°. По достижении индентором 52 исходного положения на второй царапине его опускают до соприкосновения с испытуемой поверхностью 2 образца 1. Индентор 52 продолжает перемещаться, внедряясь в испытуемую поверхность 2 под действием упругой силы, которая возникла при наладке на первую царапину. Далее все действия повторяются аналогично действиям при образовании первой царапины. По окончании последней из царапин, число которых устанавливают заранее в зависимости от требуемой точности определения прочностных характеристик материала образца, деформирующий узел отводится окончательно в исходное положение. Корпус 28 устройства поворачивают в третью позицию, при которой объектив 39 располагается над царапинами. Точное совпадение оси объектива 39 с осью царапины обеспечивается перемещениями в продольном и поперечном направлении соответствующими суппортами 9, 10 путем поворота рукояток 23, 24. Наводка на резкость оптической системы производится ее перемещением по вертикали с помощью вращения рукоятки 33, при котором корпус 34 оптической системы перемещается по направляющей 31. Визуально ширину царапины и размеры выдавленного материала определяют в неподвижном линзовом корпусе. Информация об этих величинах в блок 86 обработки информации передается посредством видеокамеры 84. На основании анализа и обработки полученной блоком информации определяют прочностную характеристику испытуемого материала образца, например энергию активации разрушения материала.

Способ может быть также реализован в случае воспроизведения механизма много или малоцикловой усталости. В этом случае возникает необходимость измерительных действий после каждого прохода индентора, а алгоритм по номерам позиций может выглядеть, например, так: 1-2-3-2-3-2-3 и т.д.

Пример конкретного применения. Образец - лапа бурового долота, материал - сталь марки 14ХНЗМА, цементированной на глубину 1 мм. Результаты измерений и определения характеристики материала - энергии активации разрушения поверхностного слоя - представлены в таблице.

С помощью заявляемых способа и устройства может быть реализовано определение свойств материала при многократном вдавливании индентора с последующим измерением размеров отпечатка и объема вытесненного материала.

| № п/п | Глубина от поверхности мм, | Ширина после однопрох. деф, мкм | Ширина после 5-проходного деформ., мкм | Энергия активации | Размер диагон, мкм | Микротвердость |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | 0,05 | 17,77 | 24,51 | 140,82 | 26,04 | 547 |

| 2 | 0,18 | 15,63 | 21,14 | 197,93 | 25,12 | 588 |

| 3 | 0,30 | 15,63 | 20,84 | 211,34 | 25,12 | 588 |

| 4 | 0,42 | 15,63 | 20,84 | 211,34 | 25,73 | 560 |

| 5 | 0,55 | 15,63 | 20,84 | 211,34 | 26,35 | 534 |

| 6 | 0,67 | 15,93 | 21,14 | 207,85 | 25,43 | 573 |

| 7 | 0,79 | 15,93 | 22,06 | 172,39 | 26,04 | 547 |

| 8 | 0,92 | 15,93 | 22,06 | 172,39 | 26,65 | 522 |

| 9 | 1,16 | 16,54 | 22,37 | 177,18 | 26,65 | 522 |

| 10 | 1,39 | 16,85 | 23,89 | 139,76 | 26,96 | 510 |

| 11 | 1,62 | 16,85 | 24,51 | 126,67 | 26,65 | 522 |

| 12 | 1,99 | 18,38 | 26,96 | 103,17 | 27,88 | 477 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 13 | 2,22 | 19,30 | 28,49 | 91,35 | 28,49 | 457 |

| 14 | 2,47 | 19,61 | 28,80 | 90,19 | 28,80 | 447 |

| 15 | 2,72 | 20,84 | 29,41 | 93,10 | 29,41 | 429 |

С помощью заявляемых способа и устройства может быть реализовано определение свойств материала при многократном вдавливании индентора с последующим измерением размеров отпечатка и объема вытесненного материала. Возможен вариант с одновременной установкой нескольких образцов одного или разных материалов с последующим их деформированием после подготовки поверхности. Наконец, подготовка поверхности может содержать несколько переходов: 1) шлифование и последующее полирование, для чего вместо шлифовального круга после окончания шлифования устанавливают полировальный круг и осуществляют дополнительно полирование; 2) перед шлифованием выполняют крацевание, т.е. обработку поверхности металлической щеткой, устанавливаемой на шпиндель вместо шлифовального круга, причем для реализации этого варианта может быть установлен двухскоростной электродвигатель.

Экономическая эффективность использования способа и устройства может быть сравнена как разность экономии зарплаты, накладных расходов и др. составляющих контроля заявляемого технического решения и прототипов и дополнительных затрат на изготовление устройства.

1. Способ определения прочностных характеристик материала, при котором на подготовленную поверхность образцов индентором наносят царапины, повторяют проходы индентора, оценивают объем материала, вытесненного индентором из поверхностного слоя, затраченную энергию при заданной температуре образца, затем определяют характеристику материала - энергию активации разрушения поверхностного слоя как отношение затраченной энергии к количеству материала, вытесненного из поверхностного слоя, отличающийся тем, что все действия выполняют в трехпозиционном устройстве с одной установки образца, в первой позиции производят подготовку поверхности для испытания посредством плоского торцевого многопроходного шлифования с выхаживанием; во второй позиции - царапание с одновременным измерением вертикальных и горизонтальных перемещений индентора, силы вдавливания и касательной силы деформирования; в третьей позиции определяют посредством оптической системы объем вытесненного из борозды материала.

2. Устройство для определения прочностных характеристик материала, включающее корпус, колонну, механизм для установки и термостабализации образца, индентор, деформирующий узел, состоящий из механизма подвода и отвода индентора от поверхности образца, механизма внедрения индентора, датчиков измерения сил трения; систему обработки информации, блок управления, оптическую измерительную систему, отличающееся тем, что дополнительно введен механизм подготовки поверхности образца, выполненный в виде вертикальной шлифовальной головки, включающей электродвигатель, соединенный с ним муфтой шпиндель, установленный в гильзе на подшипниках качения, на противоположном конце которого установлена планшайба с торцевым шлифовальным кругом; деформирующий узел выполнен в виде двух пустотелых - наружного и внутреннего цилиндров, подпружиненных и соединенных друг с другом продольными и поперечными направляющими с возможностью перемещения внутреннего относительно неподвижного наружного цилиндра от соответствующих винтовых пар с маховичками, ограничителями и лимбами, при этом внутри внутреннего цилиндра размещен с возможностью перемещения в направлении, перпендикулярном испытуемой поверхности образца, на вертикальных цилиндрических двух направляющих подпружиненный малый корпус, на котором посредством продольных и перпендикулярных им вертикальных, соединенных посредством угольника плоскопараллельных пружин установлена с возможностью перемещения в двух взаимоперпендикулярных направлениях платформа, несущая индентор, регулируемую пластину бесконтактного индуктивного датчика перемещений и упругий элемент с наклеенным на нем тензодатчиком нормальной силы, а на вертикальных плоскопараллельных пружинах наклеен тензодатчик касательной силы, причем на малом корпусе закреплен бесконтактный индуктивный датчик перемещений, механизм регулирования упругого элемента с тензодатчиком нормальной силы и механизм нормального перемещения индентора, выполненный в виде винтовой пары и маховичка; корпус выполнен в виде соединенных сваркой плиты, перпендикулярных ей втулки, установленной по подвижной посадке на колонне с возможностью перемещения вдоль и вокруг колонны и фиксации посредством фиксатора углового положения в трех позициях, и ребра, на котором прикреплены параллельные колонне направляющие и рейка, предназначенные для перемещения и настройки в третьей позиции оптической измерительной системы; на плите корпуса равномерно на одном радиусе с центром на оси колонны установлены: для первой позиции - гильза шпинделя и электродвигатель, для второй позиции - наружный цилиндр деформирующего узла.