Устройство для намотки полос в рулоны

Иллюстрации

Показать всеИзобретение относится к устройствам для намотки полос в рулоны. Устройство для намотки полос в рулоны содержит барабан, имеющий полый приводной вал, сегменты, механизм разведения сегментов с центральной тягой, механизм зажима концов полос, включающий ряд подпружиненных прижимов и опорную планку, механизм разведения сегментов выполнен в виде установленных на полом валу посредством осей эксцентриков с хвостовиками, шарнирно связанными с центральной тягой, а каждый подпружиненный прижим выполнен в виде шарнирно установленного в одном из сегментов двуплечего рычага, рабочая часть которого размещена в прорези, выполненной в смежном сегменте, и имеет возможность взаимодействия с опорной планкой, закрепленной в этом смежном сегменте. Изобретение обеспечивает повышение надежности устройства и расширение технологических возможностей. 5 ил.

Реферат

Изобретение относится к области обработки металлов давлением, а точнее к устройствам для намотки полос в рулоны.

Известно устройство для намотки полосы, см. патент США №4078739, кл. 242-72.1, 1977 г., содержащее барабан, имеющий полый приводной вал, сегменты, клиновой механизм разведения сегментов с центральной тягой, механизм зажима конца ленты, включающий опорную планку и прижимы в виде вставок из упругого материала.

Недостатком устройства является наличие большого количества плоских пар трения, вызывающих преждевременный износ механизмов и частые ремонты. Прижимы из упругого материала также имеют низкую долговечность вследствие задиров при съеме рулонов, намотанных из узкой полосы или нескольких полос, а также при работе с большими усилиями прижима.

Из известных устройств для намотки полос в рулоны наиболее близким по технической сущности является устройство, описанное в а.с. СССР №309759, кл. В 21 С 47/14, 1971 г.

Это устройство содержит барабан, имеющий полый приводной вал, сегменты, механизм разведения сегментов с центральной тягой, механизм зажима концов полос. Механизм разведения сегментов с центральной тягой выполнен клиновым. Механизм зажима полос выполнен в виде ряда отдельных кулачков, поджатых пружинами, с разжимным клином и опорной планкой.

Недостаток известной конструкции устройства заключается в наличии в механизмах значительного числа плоских пар трения, вызывающих преждевременный износ деталей и частые ремонты. Для нормальной работы кулачкового прижима необходима установка цапф кулачка с радиальным зазором, что ускоряет износ сопрягающихся деталей и снижает их долговечность.

Другим недостатком является то, что минимальная ширина наматываемых полос ограничена необходимостью размещения цапф кулачков. Также ограничен диапазон полос по толщине, так как кулачковый зажим требует больших ходов звеньев, и увеличение диапазона вызывает увеличение габаритов барабана устройства. Кроме того, выполнение сегментов в виде створок не обеспечивает свободный съем намотанных узких рулонов, а принудительное сталкивание вызовет деформацию рулонов.

Задача настоящего изобретения состоит в создании устройства для намотки полос в рулоны, позволяющего повысить надежность и долговечность и расширить технологические возможности за счет уменьшения минимальной ширины наматываемых узких полос с соответствующим увеличением их количества, а также увеличения диапазона наматываемых полос по толщине.

Поставленная задача достигается тем, что в устройстве для намотки полос в рулоны, содержащем барабан, имеющий полый приводной вал, сегменты, механизм разведения сегментов с центральной тягой, механизм зажима концов полос, включающий ряд подпружиненных прижимов и опорную планку, согласно изобретению механизм разведения сегментов выполнен в виде установленных на полом валу посредством осей эксцентриков с хвостовиками, шарнирно связанными с центральной тягой, а каждый подпружиненный прижим выполнен в виде шарнирно установленного в одном из сегментов двуплечего рычага, рабочая часть которого размещена в прорези, выполненной в смежном сегменте, и имеет возможность взаимодействия с опорной планкой, закрепленной в этом смежном сегменте.

Такое конструктивное выполнение устройства для намотки полос в рулоны позволит повысить надежность и долговечность за счет замены плоских пар трения, вызывающих преждевременный износ механизмов и частые ремонты, на цилиндрические пары. Кроме того, такое конструктивное выполнение устройства позволит расширить технологические возможности за счет уменьшения минимальной ширины наматываемых полос с соответствующим увеличением их количества, а также увеличения диапазона наматываемых полос по толщине. За счет выполнения механизма зажима в виде двуплечих подпружиненных рычагов сокращается расстояние между их рабочими частями и обеспечивается возможность зажатия более узких полос. Вместе с тем рычажный прижим обеспечивает зажим полос большего диапазона по толщине без увеличения габаритов устройства. Кроме того, благодаря сведению сегментов по всему периметру образуется зазор между сегментами и рулоном, обеспечивающий свободный съем рулонов из узких полос.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

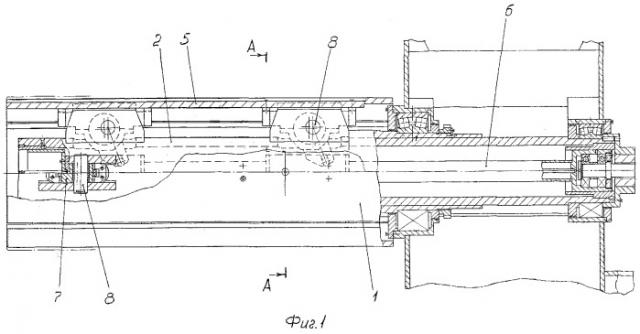

на фиг.1 изображен общий вид устройства для намотки полос в рулоны;

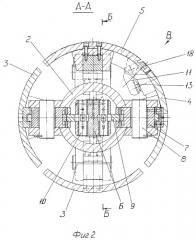

на фиг.2 - разрез А-А на фиг.1;

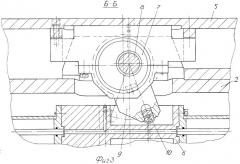

на фиг.3 - разрез Б-Б на фиг.2;

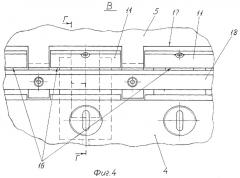

на фиг.4 - вид В на фиг.2;

на фиг.5 - разрез Г-Г на фиг.4.

Устройство для намотки полос в рулоны содержит барабан 1, имеющий полый приводной вал 2, четыре сегмента 3, 4, 5, при этом два сегмента 3 имеют одинаковое исполнение, механизм разведения сегментов с центральной тягой 6 и механизм зажима концов полос. Четыре сегмента 3, 4, 5 смонтированы на валу 2 с возможностью радиального перемещения. Механизм разведения сегментов выполнен следующим образом. Каждый сегмент установлен на двух эксцентриках 7, расположенных вдоль вала 2 и закрепленных в нем посредством осей 8. Эксцентрики 7 посредством хвостовиков 9, проходящих через прорези в стенках вала 2, и шарниров 10 связаны с установленной внутри полого вала 2 центральной приводной тягой 6. Механизм зажима концов полос содержит ряд двуплечих рычагов 11, закрепленных в одном из сегментов 4 на осях 12 и при сведенных сегментах поджатых пружинами 13 через пяты 14 к упору 15 сегмента 4. Рабочая часть 16 каждого рычага размещена в соответствующей ей прорези 17 смежного сегмента 5 с возможностью контакта с опорной планкой 18, закрепленной на том же сегменте 5.

Устройство работает следующим образом.

При сведенных сегментах (барабан 1 сжат) в щель между опорной планкой 18 и рабочими частями 16 рычагов 11 заправляются концы полос 19. Тяга 6 перемещается в сторону разжима барабана 1, поворачивая эксцентрики 7. Сегменты 3, 4, 5 расходятся, образуя диаметр намотки. При этом рычаги 11 своими рабочими частями 16 входят в контакт с концами полос, а через них с планкой 18 и поворачиваются, отходя от упора 15 и сжимая пружины 13. Усилие пружин передается на планку 18, обеспечивая зажим концов полос.

По окончании намотки тяга 6 перемещается в исходное положение. Сегменты сходятся к центру, образуя с внутренней поверхностью рулонов зазор, обеспечивающий их свободный съем. При этом рычаги 11 возвращаются в исходное положение, освобождая зажатые концы полос.

Предложенное устройство для намотки полос в рулоны по сравнению с известными позволяет повысить надежность и долговечность и расширить технологические возможности.

Устройство для намотки полос в рулоны, содержащее барабан, имеющий полый приводной вал, сегменты, механизм разведения сегментов с центральной тягой, механизм зажима концов полос, включающий ряд подпружиненных прижимов и опорную планку, отличающееся тем, что механизм разведения сегментов выполнен в виде установленных на полом валу посредством осей эксцентриков с хвостовиками, шарнирно связанными с центральной тягой, а каждый подпружиненный прижим выполнен в виде шарнирно установленного в одном из сегментов двуплечего рычага, рабочая часть которого размещена в прорези, выполненной в смежном сегменте, и имеет возможность взаимодействия с опорной планкой, закрепленной в этом смежном сегменте.