Способ изготовления спеченных изделий

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к изготовлению сложнопрофильных спеченных изделий путем инфильтрации. Может использоваться при изготовлении рабочих органов погружных центробежных насосов. Способ изготовления спеченных изделий заключается в следующем. Из порошкового материала прессуют заготовку. Изготавливают основной пропиточный брикет и по крайней мере одни дополнительный пропиточный брикет. Размещают заготовку и пропиточные брикеты в печи. Осуществляют спекание заготовки с одновременной инфильтрацией пропиточным материалом. При этом инфильтрация из дополнительного пропиточного брикета проходит в направлении, противоположном направлению инфильтрации из основного пропиточного брикета. Причем при прессовании обеспечивают уменьшение размера пор по объему заготовки от по крайней мере одной из поверхностей контакта с пропиточными брикетами к внутренней зоне заготовки. Техническим результатом является повышение скорости пропитки и равномерности распределения пропиточного материала по объему изделия. 10 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к порошковой металлургии, в частности к изготовлению сложнопрофильных спеченных изделий методом инфильтрации, и может быть использовано, в частности, при изготовлении рабочих органов погружных центробежных насосов.

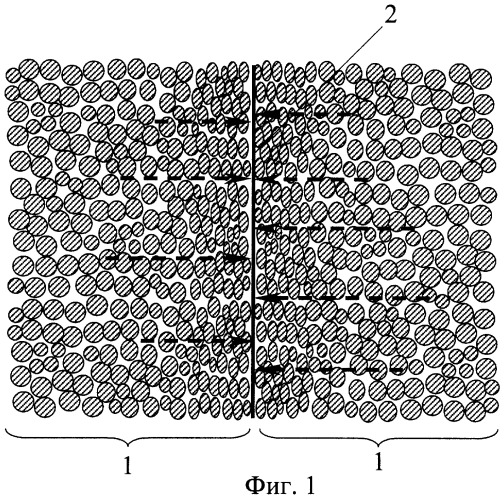

Известен способ изготовления спеченных изделий, описанный в патенте RU 2198070 16, 10.02.2003, B 22 F 7/02, заключающийся в том, что осуществляют раздельное прессование частей заготовки изделия из порошкового материала, состоящего из шихты тугоплавкого материала и легкоплавкого компонента, имеющего температуру плавления меньшую, чем у тугоплавкого материала, при этом содержание легкоплавкого компонента превышает предел его растворимости в спеченном тугоплавком материале. Затем осуществляют сборку частей заготовки и ее спекание с одновременной инфильтрацией нерастворенным легкоплавким материалом и диффузионной сваркой частей заготовки, причем в процессе прессования частей заготовки обеспечивают уменьшение пористости 1 (см. Фиг.1) в направлении зоны соединения частей заготовки 2 таким образом, чтобы при спекании обеспечивалось направление градиента капиллярных сил нерастворенного легкоплавкого компонента в зоны соединения частей заготовки.

Описанным способом могут быть получены составные сложнопрофильные спеченные изделия, отличающиеся высоким качеством диффузионной сварки частей заготовки, однако то, что легкоплавкий компонент вводится непосредственно в состав шихты тугоплавкого материала, накладывает ограничение на общее количество легкоплавкого материала в составе спекаемого изделия. Кроме того, в процессе спекания поры заготовки не могут быть полностью заполнены нерастворенной частью легкоплавкого материала, следовательно, описанный способ не может быть использован для изготовления беспористых гидро- и(или) газонепроницаемых спеченных изделий.

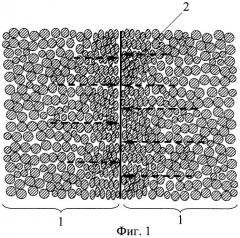

Наиболее близким аналогом изобретения по совокупности существенных признаков является способ изготовления спеченных изделий, описанный в патенте RU 2123910 С1, 27.12.1998, В 22 F 7/02, заключающийся в том, что осуществляют раздельное прессование частей заготовки изделия 3 (см. Фиг.2) из порошкового материала и ее сборку, изготавливают пропиточный брикет 4 из материала, имеющего температуру плавления меньшую, чем у материала заготовки. Затем размещают заготовку и пропиточный брикет в печи с обеспечением контакта поверхности брикета и поверхности заготовки, при этом пропиточный брикет располагают таким образом, чтобы инфильтрация пропиточного материала происходила в направлении действия силы тяжести. После этого осуществляют спекание заготовки с одновременной инфильтрацией пропиточным материалом и диффузионной сваркой частей заготовки, при этом спекание осуществляют с приложением к заготовке внешней нагрузки в виде груза 5, устанавливаемого на верхней поверхности пропиточного брикета.

Приложение внешней нагрузки позволяет обеспечить высокое качество шва диффузионной сварки. Однако при использовании описанного способа происходит снижение точности получаемого изделия, особенно в случае изделий сложной формы и большого габарита, из-за относительных смещений частей заготовки под действием прикладываемой к заготовке внешней нагрузки, происходящих вследствие неодинаковой усадки порошкового материала в разных частях заготовки. В частности, при изготовлении деталей ступеней погружных центробежных насосов возникают ощутимые радиальные и торцевые биения, отрицательно сказывающихся на надежности и долговечности ступеней насоса. Кроме того, использование груза приводит к существенному снижению производительности при массовом производстве спеченных изделий, так как груз занимает полезный объем зоны разогрева и, приблизительно, в два раза увеличивает вес собранной заготовки, что приводит к необходимости уменьшения количества заготовок, одновременно устанавливаемых на ленточный транспортер автоматизированной печи спекания.

Таким образом, задача, на решение которой направлено настоящее изобретение, состоит в разработке способа изготовления пропитанных спеченных изделий сложной формы и/или значительного габарита, пригодного для массового производства.

Технический результат, достигаемый при реализации изобретения, заключается в повышении производительности процесса изготовления спеченных изделий сложной формы и/или значительного габарита за счет повышения скорости пропитки, а также в улучшении качества изготавливаемых изделии за счет повышения равномерности распределения пропиточного материала по объему спеченного изделия.

Способ изготовления спеченных изделий заключается в том, что осуществляют прессование заготовки изделия из порошкового материала, изготавливают основной пропиточный брикет из материала, имеющего температуру плавления меньшую, чем у материала заготовки, размещают заготовку и основной пропиточный брикет в печи с обеспечением контакта поверхности брикета и поверхности заготовки. Затем осуществляют спекание заготовки с одновременной инфильтрацией пропиточным материалом. При этом в отличии от прототипа изготавливают по крайней мере один дополнительный пропиточный брикет из материала, имеющего температуру плавления меньшую, чем у материала заготовки. Дополнительный пропиточный брикет размещают в печи с обеспечением контакта поверхности брикета и поверхности заготовки, при этом дополнительный пропиточный брикет располагают таким образом, чтобы инфильтрация пропиточного материала из этого брикета происходила в направлении, противоположном направлению инфильтрации материала из основного пропиточного брикета. В процессе прессования обеспечивают уменьшение размера пор по объему заготовки в направлении от, по крайней мере, одной из поверхностей, предназначенных для обеспечения контакта с основным и дополнительным пропиточными брикетами, к внутренней зоне заготовки, расположенной между указанными поверхностями.

Кроме того, в частном случае реализации изобретения, обеспечивают уменьшение размера пор пропорциональное расстоянию от соответствующей поверхности заготовки до ее внутренней зоны

Кроме того, в частном случае реализации изобретения, обеспечивают уменьшение размера пор обратно пропорциональное средней площади поперечных сечений заготовки, перпендикулярных направлению инфильтрации из пропиточного брикета, на участке между соответствующей поверхностью и внутренней зоной заготовки.

Кроме того, в частном случае реализации изобретения, уменьшение размера пор обеспечивают путем соответствующего уменьшения пористости порошковой заготовки.

Кроме того, в частном случае реализации изобретения, основной пропиточный брикет располагают таким образом, чтобы инфильтрация пропиточного материала происходила в направлении действия силы тяжести, а дополнительный пропиточный брикет располагают таким образом, чтобы инфильтрация пропиточного материала из этого брикета происходила в направлении, противоположном направлению действия силы тяжести.

Кроме того, в частном случае реализации изобретения, используют порошковый материал на основе железа с содержанием меди менее 2 мас.%.

Кроме того, в частном случае реализации изобретения, основной пропиточный брикет изготовляют прессованием из порошкового материала, содержащего, мас.%:

| медь | 30-60 |

| марганец | 20-35 |

| кремний | 1-5 |

| хром | 1-5 |

| железо | остальное |

Кроме того, в частном случае реализации изобретения, основной и дополнительный брикеты изготавливают из материалов не взаимодействующих между собой.

Кроме того, в частном случае реализации изобретения, дополнительный пропиточный брикет изготовляют прессованием из порошкового материала, содержащего, мас.%:

| медь | 30-60 |

| марганец | 20-35 |

| свинец | 10-20 |

| кремний | 1-5 |

| хром | 1-5 |

| железо | остальное |

Кроме того, в частном случае реализации изобретения, основной и дополнительный брикеты изготавливают из материалов, взаимодействующих между собой в расплавленном состоянии с образованием третьего материала, имеющего температуру плавления меньшую, чем у материала заготовки.

Кроме того, в частном случае реализации изобретения, дополнительный пропиточный брикет изготовляют прессованием из порошкового материала, содержащего, мас.%:

| медь | 30-60 |

| марганец | 20-35 |

| олово | 3-6 |

| кремний | 1-5 |

| хром | 1-5 |

| железо | остальное |

Уменьшение размера пор по объему заготовки в направлении от поверхностей, предназначенных для обеспечения контакта с пропиточными брикетами, к внутренней части заготовки обеспечивает в процессе пропитки создание градиента капиллярных сил, направленного внутрь заготовки, что совместно с наличием дополнительного пропиточного брикета, размещаемого с противоположной от основного брикета стороны заготовки, таким образом, что инфильтрация пропиточного материала из него происходит в направлении, противоположном направлению инфильтрации пропиточного материала из основного брикета, обеспечивает существенное уменьшение времени, требуемого для равномерной пропитки всего объема заготовки большого габарита и/или сложной формы.

Возможность осуществления изобретения, охарактеризованного приведенной выше совокупностью признаков, подтверждается примером реализации способа, представляющим собой описание процесса изготовления направляющего аппарата ступени погружного центробежного насоса, осуществляемого в соответствии с заявленным способом.

На чертежах изображено следующее:

На Фиг.1 - схема способа изготовления спеченных изделий по патенту

RU 2198070.

На Фиг.2 - схема способа изготовления спеченных изделий по патенту

RU 2123910.

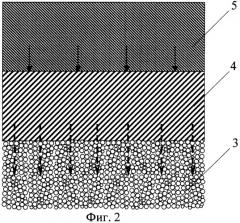

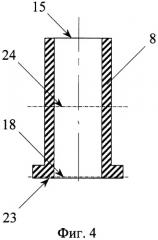

На Фиг.3-5 - части заготовки изделия.

На Фиг.6 - собранная заготовка с основным и одним дополнительным пропиточными брикетами.

На Фиг.7 - собранная заготовка с основным и двумя дополнительными пропиточными брикетами.

На гидравлическом прессе из порошка медистой стали (содержание меди менее 2% мас.) сформировали части заготовки направляющего аппарата: стакан 6, наружный диск 7 с лопатками и втулку 8. При этом в процессе прессования втулки и стакана за счет применения различных методов одностороннего и двухстороннего прессования, подбора соответствующего усилия прессования, а также количества и размера частиц пластификатора, вводимого в пресс-смесь, обеспечили уменьшение пористости и, соответственно, размера пор по объему указанных частей заготовки в направлении от поверхностей 13 и 14 стакана, поверхности 15 втулки и поверхности 16 наружного диска к областям 17, 18 и 19 этих частей заготовки, соответственно. Затем собрали части заготовки с обеспечением плотного контакта между соответствующими поверхностями ребер наружного диска, втулки и стакана. Причем области 17, 18 и 19 стакана, втулки и наружного диска выполнили при прессовании таким образом, что после сборки во внутренней зоне заготовки образовалась зона 20 с минимальным размером пор (пористостью), расположенная между поверхностями 13, 15 и 16 (в рассматриваемом случае можно говорить о двух таких зонах - 21 и 22).

Объем основного и дополнительного пропиточных брикетов подбирали с учетом объемов фрагментов заготовки, оказывающихся между зоной 20 и поверхностями 13 и 15 (16), таким образом, чтобы расположение областей 17, 18 и 19, образующих зону 20, было наиболее оптимальным с технологической точки зрения, в частности, таким образом, чтобы указанные области находились вблизи одной из поверхностей соответствующей части заготовки. Степень уменьшения пор при прессовании частей заготовки подбирали пропорционально расстоянию, которое проходит инфильтрат от соответствующего пропиточного брикета до внутренней зоны заготовки, кроме того, может быть учтена размер и форма поперечных сечений фрагментов заготовки, находящихся на пути движения инфильтрата из каждого брикета.

Поверхности 13, 15 16 предназначены для размещения пропиточных брикетов перед спеканием в том случае, если необходимо разместить дополнительный пропиточный брикет на поверхности 23 втулки, ее прессуют с формированием области 24 уменьшенного размера пор (пористости) между поверхностями 15 и 23 на расстоянии, определяемом описанными выше принципами.

Из порошка на основе меди марки ПМС-1 изготовили основной пропиточный брикет содержащий, мас.%:

| медь | 30-60 |

| марганец | 20-35 |

| кремний | 1-5 |

| хром | 1-5 |

| железо | остальное |

Также изготовили дополнительный пропиточный брикет из порошкового материала, содержащего, мас.%:

| медь | 30-60 |

| марганец | 20-35 |

| свинец | 10-20 |

| кремний | 1-5 |

| хром | 1-5 |

| железо | остальное |

Точное процентное содержание каждого компонента определяли экспериментальным путем, исходя из требуемых физико-химических характеристик изделия.

Разместили собранную заготовку 9, основной 10 и дополнительный 11 пропиточные брикеты и на транспортере автоматизированной печи спекания, при этом заготовку 9 установили поверхностью 13 на дополнительном пропиточном брикете 11, а на поверхностях 15 и 16 установили основной пропиточный брикет 10. Кроме того, вследствие сложной формы заготовки может быть использовано несколько дополнительных пропиточных брикетов 11 и 12 (см. Фиг.5).

Затем поместили собранную заготовку с пропиточными брикетами в печь и провели спекание с одновременной диффузионной сваркой частей заготовки и инфильтрацией пропиточным материалом. Процесс производили в среде эндогаза при температуре, превышающей температуру плавления наиболее тугоплавкого из пропиточных брикетов (от 1000 до 1300°С).

В процессе спекания расплавленный пропиточный материал из брикетов проник в поры заготовки и под действием капиллярных сил инфильтровал во внутреннюю зону заготовки. При этом инфильтрация пропиточного материала из этого брикета происходила в направлении, противоположном направлению инфильтрации материала из основного пропиточного брикета и направлению действия силы тяжести. За счет обеспеченного при прессовании уменьшения размера пор от поверхностей, на которых расположены брикеты, к внутренней зоне 20 заготовки, образовался градиент капиллярных сил в направлении инфильтрации пропиточного материала, ускоряющий проникновение инфильтрата в наиболее удаленную от каждого из брикетов зону заготовки, предназначенную для пропитки материалом этого брикета. В этой зоне происходит встреча потоков пропитывающего материала из разных брикетов, обеспечивая полную и равномерную пропитку всего объема заготовки.

Описанные выше пропиточные материалы основного и дополнительного брикета не взаимодействуют между собой при контакте, однако, в случае необходимости получения спеченного изделия со специальными свойствами пропиточные брикеты могут быть выполнены из материалов взаимодействующих между собой в расплавленном состоянии с образованием третьего материала, имеющего температуру плавления меньшую, чем у материала заготовки, например дополнительный пропиточный брикет может быть изготовлен из порошкового материала, содержащего, мас.%:

| медь | 30-60 |

| марганец | 20-35 |

| олово | 3-6 |

| кремний | 1-5 |

| хром | 1-5 |

| железо | остальное |

После спекания получили изделие с монолитной внутренней структурой без разрывов между соединяемыми поверхностями и равномерным распределением меди по всему объему спеченного изделия. Скорость пропитки уменьшилась с 25 минут, необходимых для равномерной пропитки направляющего аппарата обычным способом, до 15 минут на основании экспериментальных данных можно утверждать, что за счет использования предлагаемого способа временя требуемое для равномерной пропитки заготовки уменьшается в среднем на 30-40%.

Описанный пример относится к изготовлению детали относительно большого габарита, аналогичным способом можно обеспечить уменьшение времени, требуемого для равномерной пропитки порошковой заготовки сложной формы. В этом случае за счет обеспечения соответствующей неравномерности размера пор (пористости) создают градиент капиллярных сил, направленный в наиболее труднодоступные зоны заготовки.

1. Способ изготовления спеченных изделий, включающий прессование заготовки изделия из порошкового материала, изготовление основного пропиточного брикета из материала, имеющего температуру плавления, меньшую, чем у материала заготовки, размещение заготовки и основного пропиточного брикета в печи с обеспечением контакта поверхности брикета и поверхности заготовки, спекание заготовки с одновременной инфильтрацией пропиточным материалом, отличающийся тем, что изготавливают по крайней мере один дополнительный пропиточный брикет из материала, имеющего температуру плавления, меньшую, чем у материала заготовки, дополнительный пропиточный брикет размещают в печи с обеспечением контакта поверхности брикета и поверхности заготовки, при этом дополнительный пропиточный брикет располагают таким образом, чтобы инфильтрация пропиточного материала из этого брикета происходила в направлении, противоположном направлению инфильтрации материала из основного пропиточного брикета, причем в процессе прессования обеспечивают уменьшение размера пор по объему заготовки в направлении от по крайней мере одной из поверхностей, предназначенных для обеспечения контакта с основным и дополнительным пропиточными брикетами, к внутренней зоне заготовки, расположенной между указанными поверхностями.

2. Способ по п.1, отличающийся тем, что обеспечивают уменьшение размера пор, пропорциональное расстоянию от соответствующей поверхности заготовки до ее внутренней зоны.

3. Способ по п.1, отличающийся тем, что обеспечивают уменьшение размера пор, обратно пропорциональное средней площади поперечных сечений заготовки, перпендикулярных направлению инфильтрации из пропиточного брикета, на участке между соответствующей поверхностью и внутренней зоной заготовки.

4. Способ по любому из пп.1-3, отличающийся тем, что уменьшение размера пор обеспечивают путем соответствующего уменьшения пористости порошковой заготовки.

5. Способ по п.1, отличающийся тем, что основной пропиточный брикет располагают таким образом, чтобы инфильтрация пропиточного материала происходила в направлении действия силы тяжести, а дополнительный пропиточный брикет располагают таким образом, чтобы инфильтрация пропиточного материала из этого брикета происходила в направлении, противоположном направлению действия силы тяжести.

6. Способ по п.1, отличающийся тем, что используют порошковый материал на основе железа с содержанием меди менее 2 мас.%.

7. Способ по п.1, отличающийся тем, что основной пропиточный брикет изготовляют прессованием из порошкового материала, содержащего, мас.%:

| Медь | 30-60 |

| Марганец | 20-35 |

| Кремний | 1-5 |

| Хром | 1-5 |

| Железо | Остальное |

8. Способ по п.1, отличающийся тем, что основной и дополнительный брикеты изготавливают из материалов, не взаимодействующих между собой.

9. Способ по п.8, отличающийся тем, что дополнительный пропиточный брикет изготовляют прессованием из порошкового материала, содержащего, мас.%:

| Медь | 30-60 |

| Марганец | 20-35 |

| Свинец | 10-20 |

| Кремний | 1-5 |

| Хром | 1-5 |

| Железо | Остальное |

10. Способ по п.1, отличающийся тем, что основной и дополнительный брикеты изготавливают из материалов, взаимодействующих между собой в расплавленном состоянии с образованием третьего материала, имеющего температуру плавления, меньшую, чем у материала заготовки.

11. Способ по п.10, отличающийся тем, что дополнительный пропиточный брикет изготовляют прессованием из порошкового материала, содержащего, мас.%:

| Медь | 30-60 |

| Марганец | 20-35 |

| Олово | 3-6 |

| Кремний | 1-5 |

| Хром | 1-5 |

| Железо | Остальное |