Способ контактной стыковой сварки оплавлением

Иллюстрации

Показать всеИзобретение относится к области контактной стыковой сварки оплавлением и может быть использовано при сварке деталей с большим поперечным сечением. Цикл оплавления включает не менее чем два дополнительных этапа и основные этапы. Указанные этапы заключаются в остановке подвижной плиты в процессе цикла оплавления и последующем возобновлении ее подачи. На дополнительных этапах остановку подвижной плиты осуществляют при возрастании тока оплавления до величины, составляющей 0,3-0,5 значения тока при коротком замыкании свариваемых деталей. При снижении тока оплавления во время остановки до величины, составляющей 0,1-0,2 значения тока при коротком замыкании свариваемых деталей, подачу подвижной плиты возобновляют. На основных этапах плиту останавливают при возрастании тока оплавления до величины, составляющей 0,7-0,9 значения тока при коротком замыкании свариваемых деталей. При снижении тока оплавления во время остановки до величины, соответствующей экстремуму электрической мощности, выделяющейся в искровом промежутке, подачу плиты возобновляют. Каждый из основных этапов начинают с дополнительного этапа. Это позволит повысить качество получаемых сварных швов за счет оптимизации нагрева оплавляемых деталей. 1 ил., 1 табл.

Реферат

Предлагаемое изобретение относится к области контактной стыковой сварки оплавлением и может быть использовано при сварке деталей с большими поперечными сечениями, например железнодорожных рельсов, трубных заготовок и т.п.

Применительно к сварке изделий с большими поперечными сечениями не представляется возможным осуществлять оплавление при жестко заданной скорости сближения деталей. Это обусловлено тем, что вследствие случайного характера образования контактных перемычек возможны резкие изменения проводимости искрового промежутка, приводящие к коротким замыканиям деталей.

Кроме того, ввиду специфических особенностей нагрева металла при непрерывном оплавлении не удается получить достаточно широкую зону разогрева, необходимую для качественной сварки изделий с большими сечениями (Кучук-Яценко С.И., Лебедев В.К. "Контактная стыковая сварка непрерывным оплавлением", Наукова думка, Киев, 1976, стр.96).

Известен способ регулирования процесса контактной стыковой сварки оплавлением по SU №903026. Согласно этому способу во время оплавления деталей осуществляют остановку подвижной плиты в зависимости от величины сигнала пропорционального сварочному току, причем заданную скорость подачи подвижной плиты перед остановкой снижают пропорционально приросту тока оплавления, остановку подвижной плиты осуществляют при токах оплавления, соответствующих экстремуму электрической мощности, выделяющейся в стыке, а по мере снижения тока оплавления при переходе к остановке заданную скорость подачи восстанавливают.

Данный способ позволяет повысить энергетические показатели процесса, устойчивость оплавления и улучшить качество сварки.

К недостаткам этого способа можно отнести то, что после остановки подвижной плиты оплавление при токах, соответствующих экстремуму электрической мощности, протекает крайне непродолжительное время. В момент остановки подвижной плиты выделение тепла в зоне сварки соответствует экстремуму электрической мощности. Однако вследствие взрывообразного характера оплавления под действием протекающего по контактным перемычкам сварочного тока происходит быстрый перегрев металла перемычек и выброс его из зоны сварки. При этом проводимость искрового промежутка резко падает, и соответственно снижается величина протекающего по деталям сварочного тока, причем падение сварочного тока происходит скачкообразно, и система сразу выходит из состояния, соответствующего точке экстремума. Одновременно происходит падение мощности, развиваемой сварочной машиной, следовательно, оплавление деталей протекает не с максимально возможной эффективностью разогрева их торцов. Кроме того, при оплавлении деталей в момент остановки в точке экстремума значительная часть выделяющегося в искровом промежутке тепла теряется на перегрев и взрыв металла контактных перемычек без передачи его вглубь деталей. Поэтому при использовании данного способа для сварки изделий с большими сечениями не удается получить требуемую достаточно широкую зону разогрева в свариваемых деталях при их оплавлении.

Известен способ регулирования процесса контактной стыковой сварки по SU 1662788, который выбираем в качестве прототипа к предлагаемому изобретению. Согласно этому способу в процессе оплавления осуществляют остановку подвижной плиты при заданном значении тока оплавления, а при снижении тока оплавления во время остановки подачу подвижной плиты возобновляют, причем остановку подвижной плиты осуществляют при возрастании тока оплавления до величины, составляющей 0,7-0,9 значения тока при коротком замыкании свариваемых деталей, а при снижении тока оплавления во время остановки до величины, соответствующей экстремуму электрической мощности, выделяющейся в стыке, подачу подвижной плиты возобновляют.

При реализации данного способа во время остановки под действием выделяющегося в стыке тепла начинается сравнительно плавное расплавление контактных перемычек. В результате происходит уменьшение их площади, увеличение сопротивления искрового промежутка, а следовательно, снижение величины сварочного тока. При этом на пути фронта плавления происходит передача тепла от расплавленного металла вглубь деталей, т.е. режим работы системы постепенно смещается в сторону экстремума кривой мощности, выделяющейся в стыке. В момент выхода системы в точку экстремума на линии контактирования выделяется максимальное количество тепла, и происходит взрыв уменьшающихся и уже достаточно нагретых контактных перемычек. Одновременно возобновляется поступательное движение подвижной плиты сварочной машины, вновь образуются контактные перемычки, и описанный цикл многократно повторяется.

Оплавление деталей при использовании этого способа представляет собой своего рода пульсации, длительность которых определяется динамикой нагрева и разрушения контактных перемычек.

Таким образом, применение способа контактной стыковой сварки оплавлением по прототипу позволяет сократить потери тепла с выбрасываемым из зоны сварки металлом взрывающихся контактных перемычек, повысить интенсивность разогрева торцов вглубь деталей, практически исключить перерывы в протекании сварочного тока. Это приводит к повышению энергетических показателей процесса оплавления, что также выражается в повышении производительности сварки.

Однако опыт промышленного применения данного способа позволил выявить ряд присущих ему недостатков.

На начальном этапе сварки часто имеет место касание свариваемых деталей не по всему их сечению (косина свариваемых торцов). В силу особенностей регулирования подачи подвижной плиты согласно данному способу наблюдаются продолжительные по времени циклы выплавления образовавшихся контактов со значительной долей вторичного плавления (смотри С.И.Кучук-Яценко. "Контактная стыковая сварка оставлением", Киев, Наукова думка, 1992, стр.26-28) на участках первоначального касания деталей. В результате при использовании данного способа в начале сварки часто имеет место локальный нагрев торцов деталей на достаточно большую глубину, в то время как в местах, где имелся зазор между деталями, их торцы остаются холодными.

Другим недостатком способа по прототипу можно считать то, что после вложения в свариваемые детали определенного количества тепла и формирования определенной зоны разогрева наблюдается как бы состояние теплового насыщения, и дальнейшее увеличение времени сварки не приводит к увеличению нагрева, а имеет место лишь увеличение средней скорости оплавления деталей при неизменной зоне разогрева.

Целью предлагаемого технического решения является расширение технологических возможностей контактной стыковой сварки оплавлением путем оптимизации нагрева оплавляемых деталей, а также повышение качества сварных соединений.

Поставленная цель достигается тем, что в соответствии с техническим решением предлагается способ контактной стыковой сварки оплавлением деталей с большим поперечным сечением, при котором цикл оплавления включает многократные этапы, заключающиеся в остановке подвижной плиты в процессе цикла оплавления при возрастании тока оплавления до величины, составляющей 0,7-0,9 значения тока при коротком замыкании свариваемых деталей, и последующем возобновлении подачи подвижной плиты при снижении тока оплавления во время остановки до величины, соответствующей экстремуму электрической мощности, выделяющейся в искровом промежутке, причем цикл оплавления дополнительно увеличивают не менее чем на два этапа, включающих остановку подвижной плиты при возрастании тока оплавления до величины, составляющей 0,3-0,5 значения тока при коротком замыкании свариваемых деталей, и возобновление подачи подвижной плиты при снижении тока оплавления во время остановки до величины, составляющей 0,1-0,2 значения тока при коротком замыкании свариваемых деталей, причем каждый из многократных этапов начинают с дополнительного этапа.

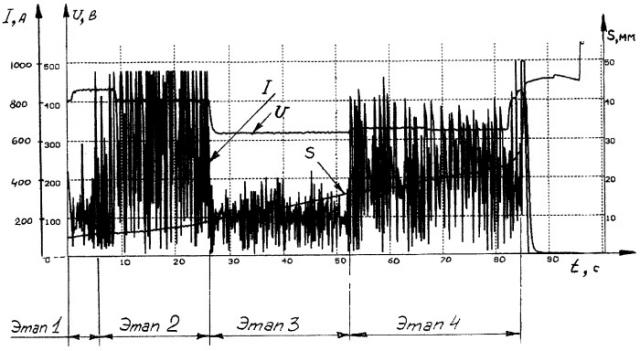

Рассмотрим ход процесса оплавления по предлагаемому способу на примере реальной диаграммы записи основных параметров процесса сварки рельсов Р65 на машине К-1000, представленной на чертеже. Данная диаграмма иллюстрирует изменение тока оплавления (I), сварочного напряжения (U) и перемещения свариваемых деталей (S) с течением времени (t).

На первом этапе цикла оплавления (этап 1), когда между деталями может иметься неравномерный зазор, остановку подвижной плиты осуществляли при возрастании тока до величины, составляющей 0,3-0,5 значения тока при коротком замыкании, а при его снижении до величины 0,1-0,2 значения тока при коротком замыкании подачу подвижной плиты возобновляли.

На этом этапе при образовании мелких перемычек между деталями подача подвижной плиты прекращается, происходит быстрый взрыв перемычки или нескольких перемычек без вторичного плавления, и подача подвижной плиты возобновляется до момента образования следующей перемычки. При этом доля тепла, передаваемого в более глубокие слои металла, незначительна. Этап 1 служит для быстрого удаления возможной косины между свариваемыми деталями и формирования между ними равномерного искрового зазора.

На следующем этапе цикла оплавления (этап 2) остановку подвижной плиты осуществляли при возрастании тока до величины, составляющей 0,7-0,9 значения тока при коротком замыкании, а при его снижении до величины, соответствующей экстремуму электрической мощности, подачу подвижной плиты возобновляли. На этапе 2 в свариваемых деталях формируется определенная зона разогрева. При этом оплавление деталей осуществляется так, как и по способу-прототипу, за исключением того что благодаря этапу 1 зона разогрева получается более равномерной.

На следующем этапе цикла оплавления (этап 3) остановку подвижной плиты осуществляют при возрастании тока до величины, составляющей 0,3-0,5 значения тока при коротком замыкании, а при его снижении до 0,1-0,2 значения тока при коротком замыкании подачу подвижной плиты возобновляли.

На этом этапе характер оплавления аналогичен этапу 1, т.е. происходит образование и быстрый взрыв мелких контактных перемычек, практически без передачи тепла в глубинные слои металла. На этапе 3 происходит расширение зоны разогрева, сформированной на этапе 2, в более глубокие слои металла свариваемых деталей. Этап 3 можно еще назвать "этапом ожидания", когда происходит формирование требуемой для данного материала ширины зоны разогрева.

На следующем этапе цикла оплавления (этап 4) остановку подвижной плиты осуществляют при возрастании тока до величины, составляющей 0,7-0,9 значения тока при коротком замыкании, а при его снижении до величины, соответствующей экстремуму электрической мощности, подачу подвижной плиты возобновляют. Этап 4 предназначен для дальнейшего разогрева глубинных слоев деталей, главным образом в пределах зоны, которая была сформирована на этапе 2. Известно, что с повышением температуры в большинстве сталей происходит прогрессивное увеличение их удельного сопротивления ("Сварка в машиностроении", том 1, Москва, "Машиностроение", 1978, стр.50). Например, для малоуглеродистой стали при повышении температуры от комнатной температуры до 800°С ее удельное сопротивление увеличивается в 8-10 раз. В силу того что на этапе 4 по деталям протекают достаточно высокие токи, кроме выделения тепла на оплавляемых торцах происходит также разогрев глубинных слоев металла с высоким удельным сопротивлением.

Таким образом, путем изменения длительности этапов цикла сварки можно варьировать ширину зоны разогрева свариваемых деталей в сколь угодно широких пределах, что позволяет выполнять качественную сварку сталей различных марок, что выгодно отличает предлагаемый способ от прототипа.

Из сравнительного анализа предлагаемого способа контактной стыковой сварки, прототипа, а также аналогов видно, что предлагаемое изобретение обладает новизной и существенными отличиями, которые позволяют достичь поставленной цели.

Целесообразность использования предлагаемого способа была проверена на контактной стыкосварочной машине К-1000 при сварке рельсов Р65 из электростали. Сваривали две партии образцов рельсов, которые затем испытывали на статический изгиб с регистрацией разрушающей нагрузки и стрелы прогиба.

Первая партия образцов была сварена согласно способу по прототипу.

Вторая партия образцов сваривалась согласно способу по предлагаемому техническому решению.

В каждой партии рельсов было сварено по десять стыков.

Результаты испытаний сваренных образцов рельсов приведены в таблице 1.

| Таблица 1 | ||

| № партии | Разрушающая нагрузка, т. | Стрела прогиба, мм. |

| 1 | ||

| 2 |

Из приведенного выше примера видно, что использование предлагаемого технического решения позволяет повысить качество получаемых сварных соединений.

Способ контактной стыковой сварки оплавлением деталей с большим поперечным сечением, при котором цикл оплавления включает многократные этапы, заключающиеся в остановке подвижной плиты в процессе цикла оплавления при возрастании тока оплавления до величины, составляющей 0,7-0,9 значения тока при коротком замыкании свариваемых деталей, и последующем возобновлении подачи подвижной плиты при снижении тока оплавления во время остановки до величины, соответствующей экстремуму электрической мощности, выделяющейся в искровом промежутке, отличающийся тем, что цикл оплавления дополнительно увеличивают не менее чем на два этапа, включающих остановку подвижной плиты при возрастании тока оплавления до величины, составляющей 0,3-0,5 значения тока при коротком замыкании свариваемых деталей, и возобновление подачи подвижной плиты при снижении тока оплавления во время остановки до величины, составляющей 0,1-0,2 значения тока при коротком замыкании свариваемых деталей, причем каждый из многократных этапов начинают с дополнительного этапа.